1.本发明属于催化剂制备和有机废水处理技术领域;具体涉及一种利用椰子汁实现氧化石墨烯还原和铂固定化实现纤维丝-石墨烯-铂三元复合催化剂制备的方法,所得三元复合催化剂可用于染料、酚类等工业废水催化氧化降解处理。

背景技术:

2.石墨烯是一种新型的纳米碳材料,因其独特的机械、电学、热学和光学等性能,在纳米复合材料、生物传感器和能量储存与转化等诸多领域均具有广泛的潜在应用价值。然而,直接制备石墨烯较为困难,如何通过简便而经济的方法获得石墨烯是工业界一项长期的挑战。目前,常见的替代方法是先获得制备方法相对更加容易的氧化石墨烯衍生物,再通过还原的方法重构石墨烯的特殊π-π共轭结构。目前已见报道的常用的氧化石墨烯还原剂包括无水肼、水合肼、硼氢化钠、多巴胺、对苯二酚和牛血清白蛋白等。这些还原剂往往存在毒性较强、对人体和环境有危害,且价格昂贵等问题;此外,为了避免还原过程中石墨烯片层重新聚集,普遍需要外加稳定剂或表面活性剂,使得处理工序更加复杂;同时,这些物质的存在对石墨烯的使用性能也会产生影响。因此,开发一种价格便宜、环境友好、工艺简单、并能有效分散石墨烯的新型技术方法,对于石墨烯还原具有显著的应用价值。

3.另一方面,石墨烯极大的比表面积、特殊的平面结构和优异的电子传输性能,使得它可以作为功能性分子理想的载体材料。众所周知,金属铂催化剂是一类在化学、石油和化工反应过程中被广泛使用的催化剂,具有化学性质稳定、催化活性高、反应选择性强、应用领域广、使用量少等优点。但是,铂金属价格昂贵,我国的储存量非常短缺。除了受成本和资源制约外,金属铂的团聚、迁移和流失等问题也是制约其应用的关键因素。如果采取合适的方法,将金属铂固定于石墨烯上,可解决其使用过程中容易流失的问题。同时,考虑到石墨烯对有机物的高度亲和性和优异的电子传输性能,催化过程中污染物可被快速吸附富集,有利于金属铂催化剂对污染物的催化氧化降解。

4.基于以上分析,开发一种高效的方法,在实现氧化石墨烯还原的同时将金属铂固定于石墨烯上,将其应用于工业有机废水处理,并使所得复合催化剂可以回收循环利用,对于催化领域和有机废水处理领域均具有明显的应用价值。

技术实现要素:

5.本发明的目的在于针对现有氧化石墨烯还原和分散过程中存在的缺陷,提供一种方法简单、反应条件温和、工艺绿色、成本低廉的氧化石墨烯还原、分散和功能化方法。利用椰子汁实现氧化石墨烯还原、分散的同时,使金属铂催化剂附着于石墨烯上,制备获得一种新型的纤维丝-石墨烯-铂三元复合催化剂,该催化剂可用于染料、酚类等工业废水催化氧化降解处理。本发明提供的方法具有简单、绿色、环境友好、反应条件温和及成本低廉的特点,同时实现氧化石墨烯的还原与金属铂催化剂固定化,克服了现有化学法还原氧化石墨烯技术存在的的诸多不足,并对金属铂催化剂的催化活性产生明显的增强效应。

6.本发明提供一种纤维丝-石墨烯-铂三元复合催化剂的制备方法,其包括以下步骤:

7.步骤一、在椰子汁中加入醋杆菌,培养产生纤维丝。

8.步骤二、配制含有氧化石墨烯和氯铂酸的混合溶液。

9.步骤三、将步骤二所得的混合溶液滴入步骤一得到的产物中,继续培养,使氧化石墨烯和氯铂酸混入纤维丝中。

10.步骤四、加热步骤三得到的混合物,使氧化石墨烯还原为石墨烯,且石墨烯负载到纤维丝上。同时,氯铂酸还原形成的金属铂在石墨烯上固定化。

11.步骤五、清洗步骤四所得产物,得到可用于染料、酚类等工业废水催化氧化降解处理的纤维丝-石墨烯-铂三元复合催化剂。

12.作为优选,步骤五所得的纤维丝-石墨烯-铂三元复合催化剂中,铂和石墨烯的质量比为1:50~1:1;该三元复合催化剂的电导率为50-30000s/m。

13.作为优选,步骤一中,所述的培养条件为:培养温度20℃-35℃,培养时间1d-12d。

14.作为优选,步骤二中,所述的混合溶液中氧化石墨烯和氯铂酸质量分数分别为0.02%-2%和0.05%-5%。

15.作为优选,步骤三中,所述的培养条件为:培养温度20℃-35℃,培养时间3d-7d。

16.作为优选,步骤四中,所述的加热条件为:加热温度60℃-95℃,加热时间6h-48h。

17.作为优选,步骤五中,所述的清洗过程为依次用盐酸溶液、氢氧化钠溶液和超纯水清洗进行清洗;所述的盐酸溶液浓度为0.1mol/l-1mol/l,所述的氢氧化钠溶液浓度为0.1mol/l-1mol/l。

18.作为优选,所述的醋杆菌为葡糖醋杆菌(glucoacetobacter xylinum)。

19.与现有技术相比,本发明具有如下有益效果:

20.1、本发明提供一种利用椰子汁形成纤维丝,并利用纤维丝同时实现氧化石墨烯还原、石墨烯在纤维丝上的负载、铂在石墨烯上的固定化,简便快捷地实现了纤维丝-石墨烯-铂三元复合催化剂的制备。由于纤维丝是三元复合催化剂的一部分,故氧化石墨烯还原后形成的石墨烯直接负载在纤维丝上,从而避免了还原过程中石墨烯片层重新聚集,并能够保证石墨烯在纤维丝上负载的均匀性。

21.2、本发明选择椰子汁产生的纤维丝作为氧化石墨烯还原的试剂,有效地克服了常用还原剂毒性强、对人体和环境有危害、价格昂贵等问题;过程中无需外加稳定剂或表面活性剂,简化了处理工艺。此外,考虑到椰子汁在很多地区是作为废弃物被丢弃的事实,本发明提供的方法不仅成本低廉,还巧妙通过清洁生物技术实现了废弃物的回收利用,具有极高的经济和环境价值。

22.3、本发明在将氧化石墨烯还原为石墨烯的同时,使金属铂催化剂附着于石墨烯上,制备得到纤维丝-石墨烯-铂三元复合催化剂可用于染料、酚类等工业废水催化氧化降解处理。该方法解决了铂金属在使用过程中容易流失的问题,同时,考虑到石墨烯对有机物的高度亲和性和优异的电子传输性能,催化过程中污染物可被快速吸附富集,有利于金属铂催化剂对污染物的催化氧化降解。此外,所得纤维丝-石墨烯-铂三元复合催化剂具有可重复循环使用的优势。

附图说明

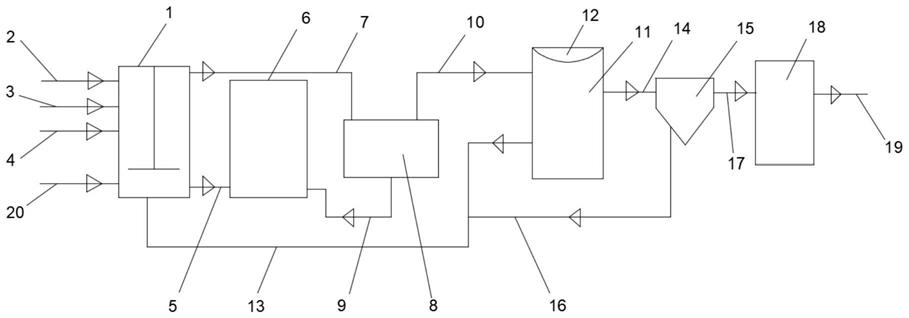

23.图1为本发明制得的纤维丝-石墨烯-铂三元复合催化剂作用下活性红2溶液浓度随反应时间变化曲线图。

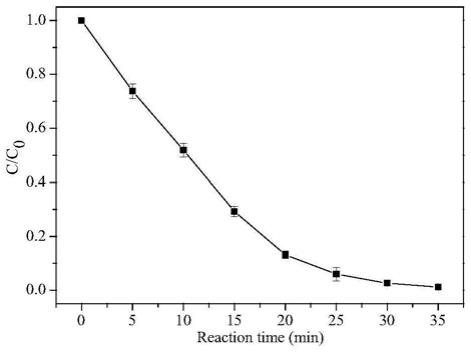

24.图2为本发明制得的纤维丝-石墨烯-铂三元复合催化剂对苯酚溶液的循环催化降解性能对比图。

具体实施方式

25.下面将对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1

27.一种利用椰子汁实现氧化石墨烯还原和铂固定化的方法,包括以下步骤:

28.(1)取100ml椰子汁,加入葡糖醋杆菌,30℃下培养5天,椰子汁中产生纤维丝。

29.(2)配制20ml含有1wt%氧化石墨烯和0.2wt%氯铂酸的混合溶液。

30.(3)将步骤(2)所得混合溶液滴入步骤一的产物中,30℃下继续培养5天,使氧化石墨烯和氯铂酸混入纤维丝中。

31.(4)将步骤(2)得到的混合物加热至90℃,反应24h,使氧化石墨烯还原为石墨烯,同时氯铂酸被还原为金属铂而在石墨烯上固定化。

32.(5)清洗步骤(4)所得固体产物,得到纤维丝-石墨烯-铂三元复合催化剂;所得三元复合催化剂电导率为2200s/m;三元复合催化剂中铂和石墨烯所占的质量分数分别为1.5wt%和7.5wt%,铂和石墨烯的质量比为1:5。

33.对比例1

34.相比于实施例1,本对比例的步骤(1)中将椰子汁换成纯净水,其他步骤和条件与实施例1相同。

35.本对比例最终未得到任何固体物质,证实本发明中加入椰子汁是产生纤维丝、实现氧化石墨烯还原和金属铂固定化的必要条件。

36.对比例2

37.相比于实施例1,本对比例的步骤(2)中不加氯铂酸,且不进行步骤(4),其他步骤和条件与实施例1相同。

38.本对比例最终得到的纤维丝-氧化石墨烯复合物不导电。

39.对比例3

40.相比于实施例1,本对比例的步骤(2)中不加氯铂酸,其他步骤和条件与实施例1相同。

41.本对比例最终得到的纤维丝-石墨烯复合物,其电导率为58s/m。

42.通过对比例2和对比例3之间的对比可知,本发明利用椰子汁可实现氧化石墨烯的还原。

43.对比例4

44.相比于实施例1,本对比例的步骤(2)中不加氧化石墨烯,且不进行步骤(4),其他步骤和条件与实施例1相同。

45.本对比例最终得到的纤维丝中未检测到金属铂。

46.对比例5

47.相比于实施例1,本对比例的步骤(2)中不加氧化石墨烯,其他步骤和条件与实施例1相同。

48.本对比例最终得到纤维丝-金属铂复合物,复合物中铂所占的质量分数为0.25wt%,远低于实施例中的1.5wt%。

49.通过实施例1、对比例4和对比例5之间的对比可知,本发明利用椰子汁可将氯铂酸还原为金属铂,而石墨烯可作为金属铂的高效固定化载体。

50.对比例6

51.相比于实施例1,本对比例不进行步骤(4),其他步骤和条件与实施例1相同。

52.本对比例最终得到纤维丝-氧化石墨烯复合物。该复合物不导电,且不含有金属铂,证实未经还原处理时,石墨烯的共轭结构无法重构,同时将氯铂酸还原为金属铂是实现其在石墨烯上固定化的必要条件。

53.实施例2

54.利用实施例1所得的纤维丝-石墨烯-铂三元复合催化剂进行针对有机污染物的催化氧化降解试验,具体如下:

55.取1.00mg由实施例1所得纤维丝-石墨烯-铂三元复合催化剂,将其应用于有机污染物的催化氧化降解,实验对象为活性红2(cas号:17804-49-8)染料溶液。具体实验条件为:染料溶液初始浓度1

×

10-4

mol/l,染料溶液体积10ml,调节染料溶液ph值=3,h2o2氧化剂浓度5

×

10-3

mol/l,反应温度50℃。经35min反应后,染料溶液浓度下降98.81%,具体实验结果见图1。

56.为了考察所得纤维丝-石墨烯-铂三元复合催化剂的重复使用性能,将实施例1纤维丝-石墨烯-铂三元复合催化剂从反应溶液中取出,用超纯水清洗后再次用于催化氧化降解活性红2染料溶液,实验条件保持不变。经35min反应后,染料溶液浓度下降98.74%。经20次重复使用,相同实验条件下,纤维丝-石墨烯-铂三元复合催化剂仍可使染料溶液浓度下降97.21%,表明纤维丝-石墨烯-铂三元复合催化剂具有优异的重复使用性。

57.对比例7

58.相比于实施例2,本对比例中加h2o2但不加纤维丝-石墨烯-铂三元复合催化剂,其他步骤和条件与实施例2相同。

59.经35min反应,染料溶液浓度仅下降0.28%,表明h2o2本身不能氧化分解活性红2染料。

60.对比例8

61.相比于实施例2,本对比例中加入纤维丝-石墨烯-铂三元复合催化剂,但不加入h2o2,其他步骤和条件与实施例2相同。

62.经35min作用,染料溶液浓度下降18.75%。

63.对比例9

64.相比于实施例2,本对比例中将纤维丝-石墨烯-铂三元复合催化剂替换为纤维丝-石墨烯二元复合催化剂(其中石墨烯含量与实施例2相同),且不加入h2o2,其他步骤和条件与实施例2相同。

65.经35min作用,染料溶液浓度下降19.18%;

66.对比例10

67.相比于实施例2,本对比例中将纤维丝-石墨烯-铂三元复合催化剂替换为石墨烯(其中石墨烯的用量与实施例2的石墨烯含量相同),且不加入h2o2,其他步骤和条件与实施例2相同。

68.经35min作用,染料溶液浓度下降13.45%;

69.对比例11

70.相比于实施例2,本对比例中将纤维丝-石墨烯-铂三元复合催化剂替换为金属铂(其中金属铂的用量与实施例2的金属铂含量相同),且不加入h2o2,其他步骤和条件与实施例2相同。

71.经35min作用,染料溶液浓度下降1.29%。

72.对比例12

73.相比于实施例2,本对比例中将纤维丝-石墨烯-铂三元复合催化剂替换为纯纤维丝(其用量为1.00mg),且不加入h2o2,其他步骤和条件与实施例2相同。

74.经35min作用,染料溶液浓度下降2.93%;表明纤维丝-石墨烯-铂三元复合催化剂对活性红2染料具有良好的吸附富集作用,其吸附作用主要由石墨烯提供,即石墨烯的存在有利于后续催化反应的进行。

75.对比例13

76.相比于实施例2,本对比例中将纤维丝-石墨烯-铂三元复合催化剂替换为石墨烯(其中金属铂的用量与实施例2的石墨烯含量相同),其他步骤和条件与实施例2相同。

77.经35min作用,染料溶液浓度下降14.06%。

78.对比例14

79.相比于实施例2,本对比例中将纤维丝-石墨烯-铂三元复合催化剂替换为纤维丝-石墨烯二元复合催化剂(其中纤维丝-石墨烯二元复合催化剂中石墨烯的含量与实施例2的石墨烯含量相同),其他步骤和条件与实施例2相同。

80.经35min作用,染料溶液浓度下降20.11%;

81.比较加入h2o2的对比例13、14的数据与不加入h2o2的对比例9、10的数据可知,石墨烯对染料分子仅起吸附作用;

82.对比例15

83.相比于实施例2,本对比例中将纤维丝-石墨烯-铂三元复合催化剂替换为金属铂(其中金属铂的用量与实施例2的金属铂含量相同),其他步骤和条件与实施例2相同。

84.经35min作用,染料溶液浓度下降72.82%,表明h2o2存在时,金属铂催化剂对于染料分子具有较高的催化氧化降解活性,但其催化效率低于纤维丝-石墨烯-铂三元复合催化剂。

85.对比例16

86.相比于实施例2,本对比例中将纤维丝-石墨烯-铂三元复合催化剂替换为金属铂和石墨烯(其中金属铂的用量与实施例2的金属铂含量相同,石墨烯的用量与实施例2的石墨烯含量相同),其他步骤和条件与实施例2相同。

87.经35min作用,染料溶液浓度下降74.33%。本对比例与实施例2的数据比较可知,

金属铂和石墨烯的简单混合并不能起到提高催化活性的效果。将金属铂直接分散于石墨烯上时,石墨烯对于金属铂的催化反应具有更好的促进作用。

88.实施例3

89.一种利用椰子汁实现氧化石墨烯还原和铂固定化的方法,包括以下步骤:

90.(1)取100ml椰子汁,加入葡糖醋杆菌,30℃下培养5天,椰子汁中产生纤维丝。

91.(2)配制20ml含有1wt%氧化石墨烯和2wt%氯铂酸的混合溶液。

92.(3)将步骤(2)所得混合溶液滴入步骤一的产物中,30℃下继续培养5天,使氧化石墨烯和氯铂酸混入纤维丝中。

93.(4)将步骤(2)得到的混合物加热至90℃,反应24h,使氧化石墨烯还原为石墨烯,同时氯铂酸被还原为金属铂而在石墨烯上固定化。

94.(5)清洗步骤(4)所得固体产物,得到纤维丝-石墨烯-铂三元复合催化剂;所得三元复合催化剂电导率为28600s/m;三元复合催化剂中铂和石墨烯所占的质量分数分别为7.5wt%和7.5wt%,铂和石墨烯的质量比为1:1。

95.对比实施例1和实施例3可知,增加纤维丝-石墨烯-铂三元复合催化剂中铂的含量有利于提高催化剂的电导率。

96.实施例4

97.利用实施例3所得的纤维丝-石墨烯-铂三元复合催化剂进行针对有机污染物的催化氧化降解试验,具体如下:

98.取1.00mg由实施例3所得纤维丝-石墨烯-铂三元复合催化剂,将其应用于有机污染物的催化氧化降解,其他实验条件与实施例2中的实验组所述的实验条件相同。经25min反应后,染料溶液浓度下降即可达到99.27%。对比实施例2和实施例4可知,增加纤维丝-石墨烯-铂三元复合催化剂中金属铂的含量有利于提高催化剂的催化作用效率。

99.实施例5

100.一种利用椰子汁实现氧化石墨烯还原和铂固定化的方法,包括以下步骤:

101.(1)取100ml椰子汁,加入葡糖醋杆菌,30℃下培养7天,椰子汁中产生纤维丝。

102.(2)配制20ml含有0.2wt%氧化石墨烯和0.2wt%氯铂酸的混合溶液。

103.(3)将步骤(2)所得混合溶液滴入步骤一的产物中,30℃下继续培养7天,使氧化石墨烯和氯铂酸混入纤维丝中。

104.(4)将步骤(2)得到的混合物加热至80℃,反应48h,使氧化石墨烯还原为石墨烯,同时氯铂酸被还原为金属铂而在石墨烯上固定化。

105.(5)清洗步骤(4)所得固体产物,得到纤维丝-石墨烯-铂三元复合催化剂;所得三元复合催化剂电导率为89s/m;三元复合催化剂中铂和石墨烯所占的质量分数分别为0.5wt%和1.5wt%,铂和石墨烯的质量比为1:3。

106.实施例6

107.利用实施例5所得的纤维丝-石墨烯-铂三元复合催化剂进行针对苯酚有机污染物的催化氧化降解试验,具体如下:

108.取1.00mg由实施例5所得纤维丝-石墨烯-铂三元复合催化剂,将其应用于苯酚有机污染物的催化氧化降解。具体实验条件为:苯酚溶液初始浓度1

×

10-3

mol/l,苯酚溶液体积10ml,调节苯酚溶ph值h=3,h2o2氧化剂浓度50mmol/l,反应温度50℃。经30min反应后,苯

酚溶液浓度下降96.77%,表明所得纤维丝-石墨烯-铂三元复合催化剂对于酚类有机污染物也具有优异的催化氧化降解性能。将上述纤维丝-石墨烯-铂三元复合催化剂从反应溶液中取出,用超纯水清洗后再次用于催化氧化降解苯酚溶液,实验条件保持不变。经20次重复使用,相同实验条件下,纤维丝-石墨烯-铂三元复合催化剂仍可使苯酚溶液浓度下降95.19%(见图2),表明纤维丝-石墨烯-铂三元复合催化剂具有优异的重复使用性。

109.以上所述,仅为本发明的较佳实施例而已,故不能依此限定本发明的实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属于本发明涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。