1.本技术涉及一种适于插入和保持在盲孔中的紧固件。本技术还涉及一种系统,其包括具有孔、优选为盲孔的部件,以及插入到孔中的紧固件。本技术还涉及一种用于生产紧固件的方法。

背景技术:

2.紧固件在现有技术已知有多种不同的设计并且用于许多不同的目的。 us2,509,192公开了一种可能的类型的紧固件。us2,509,192中显示紧固件可以在螺纹孔(参见us2,509,192的附图3)的环境下或在光壁孔(参见us2,509,192的附图7)的环境下使用。

3.从ep3354111a1中已知适合插入和保持在盲孔中的紧固件。该紧固件具有基座部件,其中基座部件具有沿柄轴线延伸并且具有周向表面的柄。金属插入件设有自由端和嵌入在柄中的安装端。金属插入件具有横截面为圆形或方形的丝的形状。金属插入件的安装端通过包覆成型的方式固定在柄中。金属插入件的自由端从柄突出。ep3354911a1还公开了具有两个或更多个金属插入件的实施方式,其中金属插入件可以全部在柄的一个侧面上或在柄的两个或更多个侧面上延伸。但是,具有在柄的两个或更多个侧面上延伸的两个或更多个柄的实施方式难以制造。

技术实现要素:

4.紧固件的主要目的是将第一个物体紧固至第二个物体,其中第二个物体具有孔,紧固件至少部分插入孔中。

5.本技术的目的是提供一种适于插入并保持在盲孔中的紧固件,该紧固件易于制造且提供良好的保持强度。

6.此问题通过根据本实用新型的紧固件和的系统来解决。

7.本技术基于这样的概念:提供作为两部件式紧固件的紧固件,其具有基座部件,该基座部件赋予紧固件其基本结构、整体长度,并限定与凭借紧固件被保持在第二个部件处的部件的接口,同时提供夹持部件,该夹持部件限定将紧固件的基座部件保持在孔中所需的几何结构。这样划分为分离的部件,允许基座部件和夹持部件被单独设计以满足它们的特定的目的和需要。

8.基座部件具有沿杆轴线延伸的杆。该杆具有周向表面,其中,在界定基座部件在垂直于杆轴线的方向上的延伸的表面的意义上,术语“周向表面”与基座部件的外围表面有关。术语“周向表面”不涉及基座部件的具体形状,尤其未将基座部件限制为圆柱形,尽管在优选实施方式中基座部件当然可以具有圆柱体的形状。

9.优选实施方式中的基座部件具有通孔,其中通孔与杆轴线成角度地延伸通过杆。在一个优选实施方式中,通孔在杆的周向表面上的第一位置具有第一开口,在杆的周向表面上的不同位置具有第二开口,其中连接第一开口上的一点与第二开口上的一点的任何线条与杆轴线成角度地延伸。对于不与杆轴线交叉的那些线条,可以将线条投影到包含杆轴

线的平面上并辨识,如果因此产生的线条的投影与杆轴线成角度地延伸,则核实各自的线条与杆轴线成角度地延伸的情况。

10.一个优选的实施方式为,连接第一开口的面积形心(德文为:)与第二开口的面积形心的线条(下文将称为通孔的中心线)垂直于杆轴线延伸,或以在与杆轴线垂直的正60度和负60度之间的角度延伸,更优选以在与杆轴线垂直的正45度和负45度之间的角度,更优选以与杆轴线垂直的正30度至负30度的角度。如果通孔的中心线没有与杆轴线交叉,则可以将中心线投影到包含杆轴线的平面上并辨识,如果因此产生的中心线的投影与杆轴线成角度地延伸,则核实中心线与杆轴线成角度地延伸的情况。

11.在一个优选的实施方式中,通孔的中心线切割杆轴线。然而,可以考虑其他实施方式,其中通孔的中心线不切割杆轴线,例如夹持部件布置为偏离杆轴线的实施方式。

12.在一个优选的实施方式中,通孔的中心线始终位于该孔内部。这种情况实质上是沿最短的可能路径连接第一开口和第二开口的线性孔。然而,也可以考虑这样的实施方式,即通孔不遵循大致线性的路径,而是像隧道一样通过基座部件,隧道遵循隧道的某段与隧道的其他段成角度地延伸的复杂路径。

13.在一个优选的实施方式中,通孔具有沿其通过杆的延伸方向(progression)恒定的横截面。可替换地,通孔的横截面在通孔的不同段是不同的。例如,通孔可以有中央段,中央段是通孔在杆的中间的段,并且可以有第一端部段,第一端部段是在杆的周向表面上的第一位置的第一开口与中央段之间的段,并且可以有第二端部段,第二端部段是在杆的周向表面上的第二位置的第二开口与中央段之间的段。在一个优选实施方式中,通孔的横截面从中央段朝向第一开口变宽和/或从中央段朝向第二开口变宽。

14.根据本技术的紧固件具有夹持部件。夹持部件有第一端部,有第二端部,其中第二端部与第一端部相对。第一端部在基座部件的周向表面的第一位置突出于周向表面。第二端部在第二位置突出于基座部件的周向表面。在本技术的一个实施方式中,夹持部件布置为穿过基座部件中的通孔。在一个优选实施方式中,第一位置在包含杆轴线的平面的一侧上,周向表面上的第二位置在包含杆轴线的平面的相对侧上。

15.根据本技术的紧固件具有保护翻盖,其以当沿着杆观察时保护翻盖至少部分地、优选完全地叠盖第一端部的方式从基座部件突出。该保护翻盖可用于保护紧握紧固件以安装紧固件的工人免受夹持部件的第一端部的伤害。

16.在一个优选实施方式中,保护翻盖构成第一保护翻盖,并提供第二保护翻盖,其以当沿着杆观察时第二保护翻盖至少部分地、优选完全地叠盖第二端部的方式从基座部件突出。

17.在一个优选实施方式中,保护翻盖凭借铰链连接到基座部件。这允许保护翻盖相对于基座部件移动。

18.在一个优选实施方式中,基座部件具有头部和尖端,尖端拟插入盲孔中,其中根据该实施方式,夹持部件的第一端部突出于周向表面所在的周向表面上的第一位置,和/或夹持部件的第二端部突出于周向表面所在的周向表面上的第二位置,布置为距离尖端比距离头部更近。在一个优选实施方式中,夹持部件的第一端部突出于周向表面所在的周向表面上的第一位置,和/或夹持部件的第二端部突出于周向表面所在的周向表面上的第二位置,

布置为离开杆的尖端不大于杆的从尖端到头部的长度的50%,40%,优选地30%。

19.在一个优选实施方式中,保护翻盖布置在头部和通孔之间。

20.一个优选的实施方式为,杆在垂直于杆轴线的平面内具有圆的、椭圆形的、三角形的、矩形的、不规则四边形的或多边形的横截面。在一个优选实施方式中,垂直于杆轴线的平面中的杆的横截面的几何形状(但尺寸不必)与垂直于杆轴线的杆的横截面平面中的大部分相同(在垂直于杆轴线的所有平面中,50%或更多显示具有相同几何形状的杆的横截面,例如圆的,或在不同的示例中是椭圆的)。在一个优选实施方式中,垂直于杆轴线的平面中的杆的横截面的几何形状和尺寸与垂直于杆轴线的杆的横截面平面中的大部分相同(在垂直于杆轴线的所有平面中,50%或更多显示具有相同几何形状和尺寸的杆的横截面,例如圆的,或在不同的示例中是椭圆的)。可以考虑杆的横截面的尺寸朝向尖端减小的实施方式。在一个优选的实施方式中,杆的横截面的尺寸可以从头部朝向尖端不断减小。在一个可替换的实施方式中,杆的横截面的尺寸可以在更靠近头部的杆的第一长度中保持不变,在继第一长度之后的杆的长度中,杆的横截面的尺寸减小。

21.在一个优选实施方式中,基座部件具有通过几何特征与杆区分的头部。头部可以凭借直径的阶梯状变化、头部具有大于杆的直径以及由阶梯或陡峭角度的表面(例如锥面)提供的直径的变化来与杆区分。头部可以通过不同的几何设计与杆区分,例如在杆的周向表面之上延伸的凸缘。在这样的实施方式中,凸缘的一侧上的部件属于杆,而可能布置在凸缘的另一侧上的任何其他部件属于头部。当然,头部仅设置有凸缘并且在凸缘的除杆以外的另一侧上未设置另外的元件的实施方式也是可行的。凸缘可用于在顶部闭合盲孔或用于密封目的。如果在阶梯之后的较大直径等于或略小于盲孔的顶部的直径,则紧固件的阶梯式加厚可在盲孔顶部用作盲孔内部的稳定元件。头部可以(当然)是阶梯式加厚与凸缘的组合,以获得二者的效果。

22.在一个优选实施方式中,基座部件由比夹持部件更软的材料制成。在一个优选实施方式中,基座部件由聚酰胺(pa)或聚氧乙烯(pom)制成。在一个优选实施方式中,基座部件由非金属制成,优选由塑料制成。在一个优选实施方式中,基座部件是纤维增强的。在一个优选的实施方式中,夹持部件由金属制成。

23.在一个优选实施方式中,夹持部件由金属薄片或条状物制成。为了便于制造过程,可以将夹持部件生产为来自金属薄片或条状物的切断件。已确认,夹持部件本质上的任务是提供与盲孔所钻入的材料相互作用的至少一个端部(优选第一端部和第二端部)。因此,对于这些类型的实施方式,只有第一端部的形状及其与材料(盲孔已形成在该材料中)相互作用的能力是相关的。本技术的实施方式的最简单设计中的夹持部件的几何形状的其余部分不相关(即使在本技术的更高质量的实施方式中,另外的功能可以归因于夹持部件的其余几何部分)。因此,本技术已经认识到,根据本技术生产夹持部件的方式甚至可以是一个相当直接和简单的过程,就像从金属薄片或条状物上切断部件一样。此外,已经发现,甚至在从金属薄片或条状物上切断部件以形成夹持部件的过程中,也可以设计具有优秀属性的夹持部件。

24.在一个优选实施方式中,夹持部件由具有圆的、椭圆形的、三角形的、矩形的、不规则四边形的、多边形的、l形的或箭头形的横截面的部件制成。

25.在一个优选的实施方式中,夹持部件具有圆的、椭圆形的、三角形的、长方形的、不

规则四边形的、多边形的、l形的或箭头形的形式。

26.在一个优选的实施方式中,夹持部件具有布置在通孔内部的中央部,其中中央部为直的部分,优选为平的部分,并且其中第一端部布置在夹持部件的与中央部成角度地延伸的部分上,和/或第二端部布置在夹持部件的与中央部成角度地延伸的部分上。通过使第一端部和/或第二端部与中央部成角度地延伸,夹持部件可以稳定地抵挡弯曲。夹持部件被拔出基座部件的通孔的可能性也可以降低。此外,可以改变夹持部件的第一端部和/或第二端部与包围紧固件所插入的孔的壁之间的迎角。这样的改变可以导致有利的结果,即紧固件可以容易地被引入孔中,而难以将紧固件拔出孔。在这样的设计中,成角度的第一端部和/或成角度的第二端部指向头部,而不指向紧固件的尖端。

27.在一个优选的实施方式中,夹持部件的成角度的第一端部与中央部之间的夹角在30

°

和60

°

之间,优选在40

°

至60

°

之间。在一个优选的实施方式中,夹持部件的成角度的第二端部与中央部之间的夹角在30

°

和60

°

之间,优选在40

°

至60

°

之间。

28.在具有成角度的第一端部的优选实施方式中,成角度的第一端部朝向保护翻盖成角度,其意义是第一端部指向保护翻盖。在一个优选的实施方式中,保护翻盖布置为朝向成角度的第一端部成角度。

29.在一个优选的实施方式中,第一端部的末端是倾斜边缘,保护翻盖以平行于倾斜边缘的倾斜的方式附接至基座。

30.在一个优选的实施方式中,其中通孔具有中央段和第一端部段,第一端部段可以设计成相对于中央段变宽,以这种方式形成如果夹持部件的第一端部向内推进时适配于至少部分地接收夹持部件的成角度的第一端部的凹腔。同样,如果通孔有第二端部段,则第二端部段可以设计成相对于中央段变宽,以这种方式形成如果夹持部件的第二端部向内推进时适配于至少部分地接收夹持部件的成角度的第二端部的凹腔。

31.在一个优选的实施方式中,杆具有布置在头部和通孔之间的核心部,其中核心部在包含杆轴线和夹持部件的中轴线的平面中具有布置为更靠近头部的较细部和布置为毗邻通孔的较宽部。中轴线优选是沿着夹持部件的中央部延伸的轴线。

32.在一个优选的实施方式中,核心部在包含杆轴线和夹持部件的中轴线的平面中具有t形横截面。

33.布置为毗邻通孔的较宽部可以为夹持部件提供支撑,特别是当夹持部件插入孔中,并且夹持部件的第一端部和/或第二端部向内旋转时,较宽部将支撑弯曲的部件并避免变形。

34.在一个优选实施方式中,基座部件具有

35.·

第一侧壁,其沿杆轴线延伸,具有形成周向表面的一部分的外壁,并且具有面朝向杆轴线的内壁,以及

36.·

第二侧壁,其沿杆轴线延伸,具有形成周向表面的一部分的外壁,并且具有面朝向杆轴线的内壁,并且

37.其中核心部布置在第一侧壁的内壁和第二侧壁的内壁之间。

38.在一个优选的实施方式中,紧固件具有与杆轴线成角度地延伸穿过杆的附加通孔。附加夹持部件布置为延伸穿过附加通孔,附加夹持部件具有第一端部和第二端部,其中第二端部与第一端部相对,其中第一端部在周向表面上的第一位置突出于周向表面,附加

夹持部件的第二端部在周向表面上的第二位置在周向表面之上延伸。增加夹持部件的数量提高了强度,由此紧固件被保持在孔中。

39.在一个优选的实施方式中,夹持部件沿纵轴线延伸,并以这样的方式塑形:夹持部件在相互垂直且垂直于夹持部件纵轴线的两个方向中的任意一个方向上的最大尺寸大于通孔的最大直径。

40.在一个优选的实施方式中,夹持部件具有沿纵轴线延伸的中央部,并以这样的方式塑形:夹持部件的中央部在相互垂直且垂直于夹持部件的纵轴线的两个方向中的任意一个方向上的最大尺寸大于通孔的最大直径,尤其大于通孔的中央段的最大直径。

41.这具有以下技术效果:在紧固件制造期间,夹持部件在被引入通孔时需要切入基座部件中。这增加了摩擦,通过该摩擦夹持部件被保持在基座部件的通孔内部,从而降低了夹持部件脱落出通孔的可能性。

42.在一个优选的实施方式中,夹持部件以夹持部件的部分切入基座部件的界定通孔的部分中的方式布置在通孔内部。

43.在一个优选的实施方式中,通孔具有从侧面突出到通孔中的保持肋或筋,从而减小通孔的直径。在一个优选的实施方式中,肋或筋布置在通孔的中央段。当将夹持部件引入通孔时,可以使夹持部件的部分切入保持肋或筋中,从而增大将夹持部件保持在通孔中的保持力。

44.在本技术的一个方面中,基座部件不具有通孔并且夹持部件未布置在通孔中。根据本技术的该方面,提供了一种适于插入并保持在盲孔中的紧固件,该紧固件具有

[0045]-基座部件,其中基座部件具有沿杆轴线延伸并具有周向表面的杆,以及

[0046]-夹持部件,夹持部件具有第一端部和第二端部,其中第二端部与第一端部相对,并且其中杆铸造在夹持部件周围,使得第一端部在杆的周向表面上的第一位置突出于周向表面,第二端部在杆的周向表面上的第二位置突出于周向表面。

[0047]

本技术已经认识到,生产紧固件的一种简单方法是生产具有通孔的基座部件并使夹持部件穿过通孔。然而,本技术还已经认识到,在某些实施方式中,基座部件优选为铸造产品。进一步发展这个概念,本技术已经认识到,如果基座部件的杆铸造在夹持部件周围,则具有作为铸造件的基座部件的紧固件甚至可以更容易地生产。

[0048]

根据本技术的系统具有带孔的部件,并且具有根据本技术的紧固件,其中基座部件的杆插入孔内并且夹持部件布置到孔中,其中夹持部件的第一端部与界定孔的部件的壁接合,和/或夹持部件的第二端部与界定孔的部件的壁接合。系统的部件中的孔可以是通孔,因此可以在两端部均开放,紧固件从一个端部被引入。在一个优选的实施方式中,孔为盲孔。

[0049]

具有紧固件将被引入的孔的部件优选为小众的门支架(factional door carrier)、头灯支架、燃料箱或发动机体。

[0050]

在一个优选的实施方式中,在垂直于杆的轴线的平面内,杆的横截面与该平面内盲孔的横截面具有相同的几何形状。如果设计不是圆的设计,例如选择椭圆设计或多边形设计,则使杆的横截面为与盲孔的横截面相同的几何形状的选择允许阻止紧固件在盲孔内部的旋转。

[0051]

在一个优选的实施方式中,第一端部布置在夹持部件的与中央部成角度地延伸的

一部分上,其指向盲孔的开口,和/或第二端部布置在夹持部件的与中央部成角度延伸的一部分上,其指向盲孔的开口。这样的布置使得更容易将紧固件引入孔,同时使得更难以将紧固件拔出孔。

[0052]

在一个优选的实施方式中,盲孔具有内螺纹。这将允许紧固件旋入盲孔中或旋出盲孔,其中夹持部件的第一端部和/或第二端部与螺纹相互作用。

[0053]

在一个优选的实施方式中,盲孔可以具有成角度的凹槽,该凹槽接受夹持部件的尖端,从而作为卡口式紧固方法。

[0054]

在一个优选的实施方式中,具有孔的部件是纤维增强的。

[0055]

在一个优选的实施方式中,夹持部件由比制造具有孔的部件的材料更硬的材料制成。

[0056]

在一个优选的实施方式中,其中夹持部件布置为延伸穿过通孔,夹持部件在通孔内部粘接或焊接至基座部件。

[0057]

在一个优选的实施方式中,根据本技术的紧固件以这样的方式生产:将金属带或来自金属带的切断件放入模具中以形成夹持部件,基座部件铸造在金属带或来自金属带的切断件周围。

[0058]

用于生产紧固件的其他方法可以是将(分离的)夹持部件插入紧固件的通孔中。在这种替代方法中,基座部件将与夹持部件分开生产,然后通过将夹持部件引入基座部件的通孔中来制造紧固件。然而,对于根据本技术的上述描述方法,通过在用以形成夹持部件的金属带或来自金属带的切断件周围铸造基座部件的方式生产根据本技术的紧固件,也是可行的。这就摒弃了将夹持部件引入到基座部件的通孔中的必要性,并直接将夹持部件作为紧固件的零件引入,然后通过铸造的方式在其周围形成基座部件。如果使用金属带作为基础,下一步将是在适当的地方切割金属带以形成夹持部件。

附图说明

[0059]

以下将参照附图描述本技术,附图图示了本技术的说明性实施方式。

[0060]

在附图中:

[0061]

图1示出紧固件的立体图,该紧固件可以通过添加保护翻盖来改进以形成根据本技术的紧固件;

[0062]

图2示出根据图1的紧固件的剖视图;

[0063]

图3示出可以在根据图1的紧固件中使用的夹持部件的俯视图;

[0064]

图4示出紧固件的基座部件的另外的实施方式的立体图,该紧固件可以通过添加保护翻盖来改进以形成根据本技术的紧固件;

[0065]

图5示出图4的基座部件的杆的剖视图;

[0066]

图6a)、6b)、6c)、6d)、6e)示出夹持部件的可能的几何形状的俯视图;

[0067]

图7a)、7b)、7c)示出夹持部件的可能的几何形状的侧视图;

[0068]

图8示出布置在部件的盲孔中的图4的紧固件的剖视图;

[0069]

图9a)、9b)示出杆铸造在夹持部件周围的实施方式,使得第一端部在杆的周向表面上的第一位置突出于周向表面,第二端部在杆的周向表面上的第二位置突出于周向表面;

[0070]

图10以侧视图示出根据本技术的紧固件;

[0071]

图11以从第一侧的侧视图示出根据本技术的紧固件;

[0072]

图12以从第二侧的侧视图示出图11的紧固件;

[0073]

图13示出根据本技术的紧固件的另外的实施方式的部分截面的立体图;

[0074]

图14示出根据本技术的紧固件的另外的实施方式的截面图。

具体实施方式

[0075]

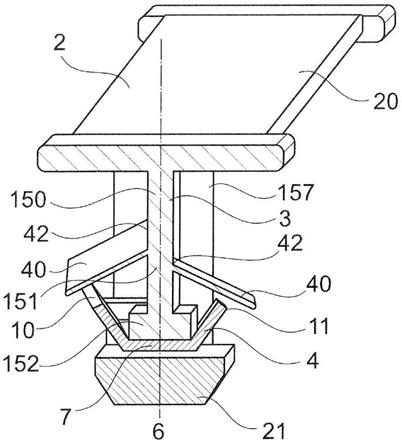

图1、10、11、12示出了适于插入并保持在盲孔31(图8)中的紧固件1。紧固件1具有基座部件2。基座部件2具有杆3和夹持部件4。杆3 具有周向表面5,并沿杆轴线6延伸。杆3具有通孔7,其中通孔7与杆轴线6成角度地延伸穿过杆3。在图1的实施方式中,在垂直于杆轴线6的平面中,杆3具有圆形横截面。

[0076]

夹持部件4具有第一端部10和第二端部11。第二端部11与第一端部 10相对。夹持部件4布置为延伸穿过通孔7。第一端部10在杆3的周向表面5上在第一位置突出于周向表面5,第二端部11在杆3的周向表面5上在第二位置突出于周向表面5。夹持部件4由具有不规则四边形横截面的部件制成,即,如可从图3看到的具有平行四边形形状的横截面。

[0077]

基座部件2具有头部20和尖端21。通孔7布置为距离尖端21比距离头部20更近。头部20具有突出杆3的周向表面5的凸缘22。

[0078]

如可从图2和图3看到的,夹持部件4具有布置在通孔7内部的中央部30,其中中央部30是平直部,并且其中第一端部10布置在夹持部件4 的与中央部30成角度地延伸的部分上,并且其中第二端部11布置在夹持部件4的与中央部30成角度地延伸的部分上。通孔7具有中央段,中央段是通孔在杆的中间的段。夹持部件4的中央部30布置在通孔7的中央段中。通孔7具有第一端部段,第一端部段是在杆的周向表面上的第一位置的第一开口和中央段之间的段,通孔7具有第二端部段,第二端部段是在杆的周向表面上的第二位置的第二开口和中央段之间的段。通孔7的截面从中央段向第一开口变宽,并且从中央段向第二开口变宽。

[0079]

图1和2所示的紧固件1的实施方式示出了在紧固件1的头部20中的通孔23。通孔23可以用于使带状物(图1和图2中未示出)穿过该通孔 23,然后该带状物可以凭借紧固件1附接至部件(图1和图2中未示出)。

[0080]

图4示出了根据本技术的紧固件的基座部件102的另外的实施方式。图4中示出的基座部件102的与图1和图2中示出的紧固件1的基座部件 2的元件相似的元件以相同的附图标记标识,但是增加了100。

[0081]

基座部件102具有杆103。杆103具有周向表面105,并且沿杆轴线 106延伸。杆103具有通孔107,其中通孔107与杆轴线106成角度地延伸穿过杆103。如从图5中可看到的,在垂直于杆轴线106的平面中,杆103 具有形状复杂的截面。这表明,在界定基座部件在垂直于杆轴线的方向上的延伸的表面的意义上,术语“周向表面”与基座部件的外围表面有关。术语“周向表面”不涉及基座部件的具体形状,尤其未将基座部件限制为圆柱形,但是在优选实施方式中,像图1和图2,基座部件当然可以具有圆柱体的形状。

[0082]

基座部件102具有头部120和尖端121。通孔107布置为距离尖端121 比距离头部120更近。头部120具有突出于杆103的周向表面105的凸缘 122。

[0083]

图4和图5所示的基座部件102的实施方式示出了在头部120中的通孔123。在通孔123内部,可以看到成锯齿排列的保持齿,其可以用于保持线绳扎带的线绳。

[0084]

如可从图4和图5中最佳看到的,通孔107具有从侧面突出到通孔107 中的保持肋108。

[0085]

杆103具有布置在头部120和通孔107之间的核心部150,其中核心部150在包含杆轴线和夹持部件的中轴线的平面中具有布置为更靠近头部 120的较细部151和布置为毗邻通孔107的较宽部152。

[0086]

基座部件102具有

[0087]

·

第一侧壁155,其沿杆轴线延伸,并且具有形成周向表面的一部分的外壁156,以及具有面朝向杆轴线的内壁157,以及

[0088]

·

第二侧壁158,其沿杆轴线延伸,并且具有形成周向表面的一部分的外壁159,以及具有面朝向杆轴线的内壁160,并且

[0089]

其中核心部150布置在第一侧壁155的内壁157和第二侧壁158的内壁160之间。

[0090]

图6示出了可用于根据本技术的紧固件的夹持部件的不同的可能的几何形状。图6a)示出了具有圆形形状的夹持部件204。图6b)示出了具有矩形形状的夹持部件304。图6c)示出了具有三角形形状的夹持部件404。图 6d)示出了具有l形形状的夹持部件504。图6e)示出了具有不规则四边形形状的夹持部件604。

[0091]

图7以侧视图示出了夹持部件的不同的可能的几何形状。图7a)示出从顶部看时可以具有夹持部件4、204、304、404、504、604的几何形状的夹持部件704从侧面看时可以为平坦的形状。图7b)示出从顶部看时可以具有夹持部件4、204、304、404、504、604的几何形状的夹持部件804从侧面看时可以在第一端部810和第二端部811向上弯折。图7b)示出第一端部 810和第二端部811可以以向上弯折的部分的长度对称的方式向上弯折。图7c)示出从顶部看时可以具有夹持部件4、204、304、404、504、604的几何形状的夹持部件904从侧面看时可以在第一端部910和第二端部911 向上弯折。与图7b)形成对比,图7c)示出第一端部910和第二端部911可以以向上弯折的部分的长度不对称的方式向上弯折。形成第一端部910的向上弯折的部分的长度比形成第二端部911的向上弯折的部分的长度短。

[0092]

图8示出布置在盲孔31内部的图4的紧固件1。如所看到的,夹持部件104的第一端部10和第二端部11与包围盲孔31的壁接合,从而防止紧固件1被拔出盲孔31。

[0093]

图9a)和9b)示出杆203,作为根据本技术的生产紧固件的不同方法,杆203被成型在夹持部件4的周围。在图9a)中,与图1示出的设计类似的夹持部件4被用于具有平直的中央部30、向上弯折的第一端部10和向上弯折的第二端部11。图9b)示出在夹持部件4上成型杆3的生产方法甚至允许待被使用的夹持部件4的中央部30的复杂的设计。图9b)的设计有利于抵挡将夹持部件4从杆3中拔出的企图。

[0094]

图10、11、12、13、14示出根据本技术的紧固件1具有保护翻盖40,保护翻盖40构成第一保护翻盖,并且以沿杆3观察时保护翻盖40完全叠盖第一端部10的方式从基座部件2突出。第二保护翻盖41以沿杆3观察时第二保护翻盖41完全叠盖第二端部11的方式从基座部件2突出。

[0095]

图10、11、13、14中示出的保护翻盖凭借铰链42连接到基座部件2。

[0096]

在图10、11、12、13、14的实施方式中,第一端部10的末端是倾斜边缘43,其中保护

翻盖40、41以平行于倾斜边缘43倾斜的方式附接至基座部件2。

[0097]

在图13、14所示的实施方式中,杆具有布置在头部120和通孔107之间的核心部150,其中核心部150在包含杆轴线和夹持部件的中轴线的平面中具有布置为更靠近头部120的较细部151和布置为毗邻通孔107的较宽部152。

[0098]

基座部件102具有

[0099]

·

第一侧壁155,其沿杆轴线延伸,并且具有形成周向表面的一部分的外壁156,以及具有面朝向杆轴线的内壁157,以及

[0100]

·

第二侧壁158,其沿杆轴线延伸,并且具有形成周向表面的一部分的外壁159,以及具有面朝向杆轴线的内壁160,并且

[0101]

其中核心部150布置在第一侧壁155的内壁157和第二侧壁158的内壁160之间。

[0102]

在图13、14所示的实施方式中,核心部150在包含杆轴线6和夹持部件的中轴线的平面中具有t形的横截面。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。