1.本发明涉及气压感应调节领域,具体为一种球形压力传感器和使用该传感器的气压控制平衡调节系统。

背景技术:

2.国家标准gb7665-87对传感器下的定义是:“能感受规定的参数被测量并按照一定的规律转换成可用信号的器件或装置,通常由敏感元件和转换元件组成”;目前,在气压测量调节领域上缺少一种能够测定在一定体积密闭空间中的气压是否均衡的传感器,在一些精加工领域、生化领域中,气压的控制是极其严格、细微的,特别是在加、减压过程中,若气压变动不稳定,会导致制作误差或实验偏差;

3.专利号:cn203304200u的实用新型公开了一种兼具气压监控和气压调节功能的石英晶片分选机,包括吸气管、转轴、吸料管、气压传感器、微处理器、显示装置和电磁阀,吸气管与吸料管的出气端连接,吸料管的出气端的一侧与转轴固定连接,吸料管内在弯折处设置有气口,电磁阀设置在吸料管的气口上,气压传感器设置在吸料管内,气压传感器的信号输出端与微处理器的信号输入端连接,微处理器的控制信号输出端与电磁阀的控制信号输入端连接,微处理器的信号输出端与显示装置的信号输入端连接;且兼具气压监控和气压调节功能的石英晶片分选机,气压传感器将吸料管内的气压值传输至微处理器,根据气压值调节管内的气压,实现气压监控和气压调节功能;

4.通过研究发现该申请中,气压传感器测定值为整体空间内的气压值,不能对空间中各个分布的点进行测量,因此仍不能解决在一定时间及空间内,该体积内的气压分布是否均匀的问题,以及缺少如何对该问题进行调节的方式方法。

技术实现要素:

5.针对上述问题,本发明提出球形压力传感器和使用该传感器的气压控制平衡调节系统,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种球形压力传感器,其特征在于,包括:气泵、输气软管、球形感应主体;所述气泵安装于整体传感器顶部,所述输气软管连通于球形感应主体与气泵之间,所述球形感应主体用于测量周边空气气压并按照一定的规律转换成可用信号。

7.进一步地,所述球形感应主体包括:球形感应壳体、微面感应器组件;所述微面感应器组件设置有若干个,且其主体设置于球形感应壳体内部,所述微面感应器组件一端透出球形感应壳体表面连接于待测密封主体内部,且每个微面感应器组件另一端相互固定,所述微面感应器组件与球形感应壳体卡接,所述拉力传感器固定安装于微面感应器组件上。

8.进一步地,所述微面感应器组件包括:安装套筒、传动滑块;所述安装套筒位于球形感应壳体内部,所述传动滑块与安装套筒滑动安装,所述安装套筒筒内底部安装有拉力

传感器,且拉力传感器与传动滑块底部之间通过感应连接弹簧弹性连接。

9.进一步地,所述球形感应主体中还包括:拉力传感器,所述拉力传感器固定安装于安装套筒底部,且与感应连接弹簧弹性连接。

10.一种使用该传感器的气压控制平衡调节系统,其特征在于,包括上述的球形压力传感器,还包括均压调节装置;所述均压调节装置设置有密封壳体,所述气泵固接于密封壳体顶部,所述密封壳体上安装有传动连接索,且通过传动连接索与球形感应主体铰接。

11.进一步地,所述均压调节装置还包括:透气环管、气压缓冲板、双向风机模组、自控阀门;所述透气环管固定安装于密封壳体的内壁,所述透气环管朝向密封壳体内的一侧设置有多个阀门气孔,所述自控阀门对应滑动安装于阀门气孔中,所述自控阀门通过传动连接索与传动滑块活动连接;所述密封壳体内壁设置有气孔通道,气孔通道一端与透气环管连通,另一端设置于气压缓冲板出气处上方,所述气压缓冲板、双向风机模组皆固定于密封壳体内壁,且位于透气环管底部,所述气压缓冲板位于双向风机模组顶部。

12.进一步地,所述自控阀门包括:进气块、安装连接块、固定环板;所述进气块为带有进气孔的筒状块,所述进气块滑动安装于阀门气孔,所述安装连接块连接于进气块与传动连接索之间,所述固定环板设置于安装连接块与进气块之间,所述固定环板与密封壳体固定,且通过复位弹簧与进气块弹性连接。

13.进一步地,所述气压缓冲板为双层中空板,其底板与顶板分别设置有进、出气口,且进、出气口交错设置。

14.进一步地,所述双向风机模组包括:进气扇、双轴电机、出气扇,所述进气扇与出气扇分别固定于双轴电机两根输出轴上。

15.进一步地,所述透气环管上下共有两个,下方的透气环管设置有导气罩,所述导气罩与气孔通道连通并将气压缓冲板顶板部分出气口罩住。

16.由于本发明采用了上述技术方案,本发明具有以下优点:

17.1.本发明中球形压力传感器能够通过本身形状对各种不规则空间内的压强及时做出反应,增大了适用的范围;在搭配使用的调节系统,通过球形压力传感器对一定体积密闭空间中的气压分布是否均匀,在检测到气压不均匀的情况时能够凭借均压调节装置并及时对气压进行快速调整,保证整体空间内气压的恒定条件。

18.2.本发明中通过气泵、输气软管对球形感应壳体注入一预设气体,使球形感应主体整体密度与变压后空间内气体压强一致;再对该预测定调节空间内进行变压,通过微面感应器组件对球形感应主体各不同曲面进行平面微分化,测定各面其所承受由于压强不均产生的拉力,并协同均压调节装置进行调节。

19.3.本发明设置有均压调节装置,能够将微面感应器组件中感受到的拉力通过自控阀门进行自动调控,即时反应变压,在空间内部保证了气压的恒定。

附图说明

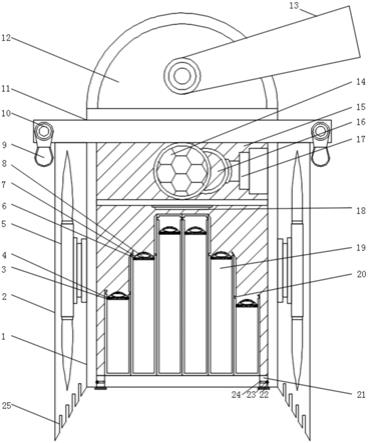

20.图1为本发明的总装结构剖面示意图;

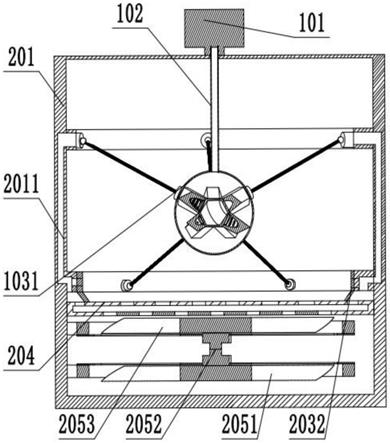

21.图2为本发明的总装结构密封壳体内部装配示意图;

22.图3为本发明总装外观示意图;

23.图4为本发明球形压力传感器与自控阀门位置关系示意图;

24.图5为本发明传动连接索与微面感应器组件装配示意图;

25.图6为本发明微面感应器组件剖面示意图;

26.图7为本发明自控阀门与自控阀门位置关系示意图;

27.图8为本发明自控阀门正视图;

28.图9为本发明自控阀门正视角度剖面示意图;

29.图10为本发明密封壳体与透气环管装配剖面示意图;

30.图11为本发明气压缓冲板与双向风机模组位置关系示意图;

31.图12为本发明气压缓冲板双向正视图;

32.图13为本发明图1中导气罩与气压缓冲板装配放大图;

33.图14为本发明进气块中进气孔与透气环管错位结构剖面图。

34.附图编号:均压调节装置-2、气泵-101、输气软管-102、球形感应主体-103、密封壳体-201、传动连接索-202、透气环管-203、气压缓冲板-204、双向风机模组-205、自控阀门-206、球形感应壳体-1031、微面感应器组件-1032、拉力传感器-1033、气孔通道-2011、阀门气孔-2031、导气罩-2032、进气扇-2051、双轴电机-2052、出气扇-2053、进气块-2061、安装连接块-2062、固定环板-2063、复位弹簧-2064、安装套筒-10321、传动滑块-10322、感应连接弹簧-10323。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。本发明中的实施例中,本领域普通技术工作人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.请参阅图1至图3,本发明提供一种技术方案:

37.一种球形压力传感器,其特征在于,包括:气泵101、输气软管102、球形感应主体103;所述气泵101安装于整体传感器顶部,所述输气软管102连通于球形感应主体103与气泵101之间,用于对球形感应主体103内部空间进行调压,使其与密封壳体201气压相同,所述球形感应主体103用于测量周边空气密度并按照一定的规律转换成可用信号。

38.本实施例中,从图1、图2、图4、图5可得,所述球形感应主体103中还包括:球形感应壳体1031、微面感应器组件1032、拉力传感器1033;所述微面感应器组件1032设置有十个,十个微面感应器组件1032中,其主体部分放置于球形感应壳体1031内部,且底部按照正五边体的形状进行焊接,保证其顶部透出球形感应壳体1031部分长度相等,微面感应器组件1032另一端通过万向结与微面感应器组件1032一端,所述拉力传感器1033与微面感应器组件1032对应固定安装。

39.本实施例中,通过图5、图6可得,所述微面感应器组件1032包括:安装套筒10321、传动滑块10322;每个微面感应器组件1032中微面感应器组件1032通过传动滑块10322与传动连接索202相连接,且拉力传感器1033与传动滑块10322滑动安装,拉力传感器1033与安装套筒10321底部固定;当传动滑块10322受传动连接索202拽动,牵扯拉力传感器1033时,会引发安装套筒10321内部气压变化,导致拉力传感器1033承受不同的大气压力进而进行监测,此时拉力传感器将受到的拉力变化进行记录。

40.由图6可得,所述微面感应器组件1032还包括:所述拉力传感器1033固定安装于安装套筒10321底部,且与感应连接弹簧10323弹性连接,用于对传动滑块10322的滑动进行回弹。

41.一种气压控制平衡调节系统,其特征在于,包括以上所述的球形压力传感器1、均压调节装置2;所述均压调节装置2设置有长方体形密封壳体201,其内部中空,为加压空间,且加压孔设置于底板上,其顶部孔用于配合安装输气软管102;所述气泵101通过螺栓固定于密封壳体201顶部,所述输气软管102连通于球形感应主体103与气泵101之间,所述密封壳体201上下两个平面各安装有五根传动连接索202,传动连接索202与球形感应主体103铰接,用于对球形压力传感器1进行支撑。

42.本实施例中,由图1、图2可得,所述均压调节装置2还包括:透气环管203、气压缓冲板204、双向风机模组205、自控阀门206;在加压时,打开双向风机模组205,加压设备透过密封壳体201底部的加压孔将气流输送至密封壳体201底部,再通过双向风机模组205将气流均匀的分散并向上输入,透过气压缓冲板204,再次减小气流的冲击力,之后大部分气流缓慢流入密封壳体201内部,一小部分加压气流通过气孔通道2011流入透气环管203,用于微调平衡密封壳体201内部气压;所述透气环管203上下共安装由两个,每个透气环管203上开设有五个阀门气孔2031,且每个阀门气孔2031与自控阀门206配合滑动安装,再加压时,所述自控阀门206与阀门气孔2031常态为排气状态,自控阀门206能够接受传动连接索202的拉力(该拉力表述为气压转变信号),进而关闭或减小阀门气孔2031的出气量,以调整气压。

43.本实施例中,由图7至图9可得,所述自控阀门206包括:进气块2061、安装连接块2062、固定环板2063;所述进气块2061为带有进气孔的筒状块,所述进气块2061滑动安装于阀门气孔2031,当球形感应主体103受到局气压压迫向一侧偏移,带动传动连接索202,传动连接索202拉动安装连接块2062、进气块2061向外侧滑移,使得进气块2061上进气孔与透气环管203错位,减少气压较高一侧的出气量,且因进气块2061向内已经与透气环管203内壁相接触,故而不影响气压较低一侧出气量。

44.所述安装连接块2062连接于进气块2061与传动连接索202之间,所述固定环板2063设置于安装连接块2062与进气块2061之间,所述固定环板2063与密封壳体201固定,且通过复位弹簧2064与进气块2061弹性连接,便于进气块2061在压强回复后的复位。

45.本实施例中,由图12可得,所述气压缓冲板204为双层中空板,其底板与顶板分别设置有进、出气口,且进、出气口交错设置,将由双向风机模组205吹向的气流减速,保证内部气流平稳。

46.本实施例中,通过图11可得,所述双向风机模组205包括:进气扇2051、双轴电机2052、出气扇2053,所述进气扇2051与出气扇2053分别固定于双轴电机2052两根输出轴上,通过双向风机模组205,在需要较小的压强时,可直接通过双向风机模组205进行进、出气,需要气压与外界大气压相差较大时,外接加压设备,可减小其向内部充压的气流初速度。

47.本实施例中,由图1、图10可得,所述透气环管203上下共有两个,下方的透气环管203设置有导气罩2032,所述导气罩2032与气孔通道2011连通并将气压缓冲板204顶板部分出气口罩住,实现了向透气环管203导气的效率的提高。

48.本实施例中,还设置有监测显示模块,该模块与拉力传感器1033电性连接,能够显示同一时间内的多组不同方向的空气压强监测数据,并实时及逆行变动。

49.本发明用于测定并调节在一定密闭空间内对其加压,在加压过程中空间各点气压测定并调整,其测量操作流程简述:一,通过计算所需测量的气压平均值与外界的大气压平均值之间的差额,决定采用直接通过双向风机模组205或者外接加压设备到达其所要求大气压值;二,由气泵101、输气软管102配合向球形感应主体103内输入一定密度、体积的气体,以平衡其重力;三,通过微面感应器组件1032传递至监测显示模块的数据记录一段时间内,空间内各点气压数据;四,得出本发明调整所述空间内气压所需时间。

50.均压调节装置-2、气泵-101、输气软管-102、球形感应主体-103、密封壳体-201、传动连接索-202、透气环管-203、气压缓冲板-204、双向风机模组-205、自控阀门-206、球形感应壳体-1031、微面感应器组件-1032、拉力传感器-1033、气孔通道-2011、阀门气孔-2031、导气罩-2032、进气扇-2051、双轴电机-2052、出气扇-2053、进气块-2061、安装连接块-2062、固定环板-2063、复位弹簧-2064、安装套筒-10321、传动滑块-10322、感应连接弹簧-10323。

51.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术工作人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。