1.本发明涉及纤维取向测试技术领域,尤其涉及一种基于光反射原理测试复合材料纤维取向的方法。

背景技术:

2.现当今,人们已经开发了一系列检测技术和加工技术用于表征复合材料中的纤维取向,常用的方法为:显微镜和x射线成像方法。

3.显微镜方法通常依赖于从大的样本中切出小的样本,然后再进行研磨和抛光,这种方法常用于揭示垂直于近似纤维方向的材料截面,从该截面得到的任何偏离理想圆形纤维形状的椭圆都被假定与纤维方向相关,这种几何分析方法,通常会结合计算机上的图像分析方法进行表征,另外,射线成像方法通常依赖于计算机断层扫描(μ-ct),以获得必要的分辨率来识别单个纤维束,并生成用于后续纤维取向分析的材料的3d表示,在理想条件下,这种方法可以产生与光学显微镜相似的精确结果,然而,由于μ-ct设备的规模限制,射线成像样本通常仍然需要从较大的样本中进行切割取样,这些方法非常耗时,并不能保证成功;

4.在非破坏性方法方面,市场上现有的商业化的方法是用激光-相机一体自动成像控制系统,该系统能够通过图像分析技术,将从复合材料的预成型表面来进行纤维方向扫描的能力,但从根本上说,这种纤维取向分析依赖于图像滤波技术和边缘检测算法,而这些算法是试图识别纤维或纤维束的边缘图像,以评估纤维的取向性,此种分析方法精度有限,仅基于边缘检测算法就会产生不可靠的结果。

5.综上所述,亟需设计一种基于光反射原理测试复合材料纤维取向的方法。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的问题,而提出的一种基于光反射原理测试复合材料纤维取向的方法。

7.为了实现上述目的,本发明采用了如下技术方案:

8.一种基于光反射原理测试复合材料纤维取向的方法,包括操作设备,所述操作设备由工作台、安装杆、复合材料本体、固定环、固定板、发射器、固定架、探测器、两个固定杆以及两个夹持机构组成,所述基于光反射原理测试复合材料纤维取向的方法包括以下步骤:

9.s1:通过两个夹持机构将复合材料本体固定在操作设备上,并保持其表面的平整;

10.s2:将探测器固定安装在固定架上,并使其探测方向与复合材料本体的表面呈垂直;

11.s3:将发射器固定在固定板上,并使其初始的光源发射方向与探测器的探测方向保持垂直;

12.s4:完成对复合材料本体、探测器以及发射器的初始位置调节后,打开探测器以及发射器;

13.s5:将发射器相对复合材料本体进行180

°

的转动,并在转动过程中保持发射器转动速度的稳定,以此完成第一次的纤维取向操作;

14.s6:对第一次纤维取向拍摄的图像进行查看,通过观察在每一点上产生最大反射强度的照明方向,可以推断出纤维在这一点上的方向,记为角度a;

15.s7:在确定了绝对最大反射强度的方向后,将发射器恢复从第一次确定绝对最大反射强度的方向相对复合材料本体进行180

°

的转动,搜索与第一个最大值近似相反(180

°

)的第二个局部最大值的方向,完成第二次的纤维取向操作;

16.s8:对第二次纤维取向拍摄的图像进行查看,通过观察在每一点上产生最大反射强度的照明方向,可以推断出纤维在这一点上的方向,记为角度b;

17.s9:根据s6得到的角度a以及s8得到的角度b,可确定纤维取向为垂直于角度a与角度b两个角度的平均方向。

18.在上述的一种基于光反射原理测试复合材料纤维取向的方法中,两个所述固定杆分别固定安装在工作台上表面的左右两侧,所述安装杆固定安装在两个固定杆之间,两个所述夹持机构分别安装在工作台以及安装杆上,所述复合材料本体固定在两个夹持机构之间,所述固定环固定安装在两个固定杆中段之间,所述固定板通过滑动机构安装在固定环上,所述发射器固定安装在固定板上,所述固定架固定安装在工作台上,所述探测器固定安装在固定架上。

19.在上述的一种基于光反射原理测试复合材料纤维取向的方法中,所述夹持机构由双向丝杆、两个夹板、两个滑槽以及四个滑块组成,两个所述滑槽均开设在工作台的上表面,四个所述滑块分别两两滑动连接在两个滑槽内,两个所述夹板分别固定安装在两个左右位置相对应的滑块之间,所述双向丝杆转动连接在工作台上,且双向丝杆位于其中一个滑槽内的一端与对应的两个滑块均为螺纹连接。

20.在上述的一种基于光反射原理测试复合材料纤维取向的方法中,所述滑动机构由环形槽以及移动块组成,所述环形槽开设在固定环的内壁上,所述移动块滑动连接在环形槽内,所述移动块与固定板固定连接。

21.在上述的一种基于光反射原理测试复合材料纤维取向的方法中,所述移动块的上端固定安装有凸杆,所述固定环的上侧壁开设有与凸杆相配合的环形移动槽,且环形移动槽与环形槽互通,所述凸杆上端固定安装有控制板。

22.在上述的一种基于光反射原理测试复合材料纤维取向的方法中,所述控制板上固定安装在指针,所述固定环的上表面设有与指针相配合的角度标尺。

23.与现有的技术相比,本发明优点在于:

24.1:无需从较大的样本中进行切割取样,避免了对复合材料的破坏,测试所需时间较短,成功性可有效确保。

25.2:通过在一点上识别两个峰值反射率值(由于方向相反的光照条件),并将垂直于它们的平均值的方向作为纤维方向,此种算法精度较高,结果较为可靠。

26.3:由于所有的图像都是在受控条件下拍摄的,因此可以很容易地通过不同光照条件下的图像来追踪任意一点的反射强度,并通过观察在每一点上产生最大反射强度的照明方向,可以推断出纤维在这一点上的方向。

27.综上所述,本发明无需从较大的样本中进行切割取样,避免了对复合材料的破坏,

测试所需时间较短,成功性可有效确保,且所用的纤维取向算法精度较高,使得测试结果较为可靠,并且由于所有的图像都是在受控条件下拍摄的,因此可以很容易地通过不同光照条件下的图像来追踪任意一点的反射强度。

附图说明

28.图1为本发明提出的一种基于光反射原理测试复合材料纤维取向的方法中基于不同方向反射强度的单点纤维取向分析实例示意图;

29.图2为本发明提出的一种基于光反射原理测试复合材料纤维取向的方法的总体过程流程图;

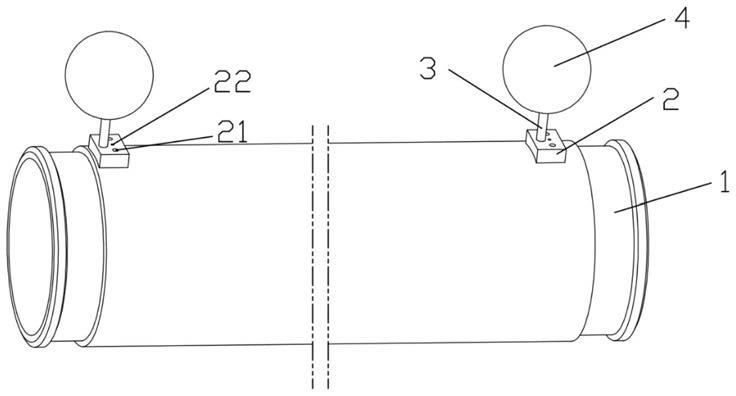

30.图3为本发明提出的一种基于光反射原理测试复合材料纤维取向的方法中使用的操作设备的结构示意图;

31.图4为图3的俯视图;

32.图5为图3中a部分的结构放大示意图。

33.图中:1工作台、2固定杆、3安装杆、4夹板、5复合材料本体、6滑块、7滑槽、8双向丝杆、9固定环、10环形槽、11移动块、12固定板、13发射器、14固定架、15探测器、16环形移动槽、17凸杆、18控制板。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.参照图1-5,一种基于光反射原理测试复合材料纤维取向的方法,包括操作设备,操作设备由工作台1、安装杆3、复合材料本体5、固定环9、固定板12、发射器13、固定架14、探测器15、两个固定杆2以及两个夹持机构组成,基于光反射原理测试复合材料纤维取向的方法包括以下步骤:

36.s1:通过两个夹持机构将复合材料本体5固定在操作设备上,并保持其表面的平整;

37.s2:将探测器15固定安装在固定架14上,并使其探测方向与复合材料本体5的表面呈垂直;

38.s3:将发射器13固定在固定板12上,并使其初始的光源发射方向与探测器15的探测方向保持垂直;

39.s4:完成对复合材料本体5、探测器15以及发射器13的初始位置调节后,打开探测器15以及发射器13;

40.s5:将发射器13相对复合材料本体5进行180

°

的转动,并在转动过程中保持发射器13转动速度的稳定,以此完成第一次的纤维取向操作;

41.s6:对第一次纤维取向拍摄的图像进行查看,通过观察在每一点上产生最大反射强度的照明方向,可以推断出纤维在这一点上的方向,记为角度a;

42.s7:在确定了绝对最大反射强度的方向后,将发射器13恢复从第一次确定绝对最

大反射强度的方向相对复合材料本体5进行180

°

的转动,搜索与第一个最大值近似相反(180

°

)的第二个局部最大值的方向,完成第二次的纤维取向操作;

43.s8:对第二次纤维取向拍摄的图像进行查看,通过观察在每一点上产生最大反射强度的照明方向,可以推断出纤维在这一点上的方向,记为角度b;

44.s9:根据s6得到的角度a以及s8得到的角度b,可确定纤维取向为垂直于角度a与角度b两峰的平均方向。

45.上述值得注意的是:

46.1、发射器13、探测器15以及复合材料本体5安装位置的布置,是为了确保在不同方向的照明条件下(定时间隔从0

°

到360

°

或在恒定半径内)能够拍摄到复合材料表面的一系列图像,在这种技术下,探测器15将直接面对复合材料本体5表面,且发射器13是从一个浅的入射角照射到复合材料本体5的表面(有助于消除复合材料本体5表面反射和纤维表面反射)。

47.2、上述方法首先确定绝对最大反射强度的方向,然后搜索与第一个最大值近似相反(180

°

)的第二个局部最大值的方向。根据图1所示的示例,一旦确定了所需测试的点的两个局部最大值,那么纤维方向就确定为垂直于这两个峰值的平均值。在这种情况下,一个给定像素的最大反射强度观察到15

°

的光方向,第二个最大反射强度观察到235

°

。因此,纤维取向被确定为125

°

,垂直于这两个峰的平均方向(35

°

)。

48.3、当所需测试的点的纤维方向被测定并识别和存储后,所拍摄的图片将使用周期性的hsv(色相饱和度值)颜色模型对结果进行最佳可视化分析,这将赋予0

°

和180

°

之间的任何取向纤维具有独特的颜色值。

49.4、探测器15可使用摄像机,发射器13可使用光波或电磁波中的一种。

50.5、任何发射器13(光源)和探测器15(摄像机)的配置,其设计是为了将从圆柱形纤维中获得的反射与标准表面反射隔离开来,以用于纤维定位和质量保证分析。

51.6、上述方法可以在一系列不同的物理配置下实现,其中探测器15(摄像机)、发射器13(光波/电磁波)和复合材料本体5的位置、运动和性质可能都有所不同,然而,在所有情况下,根据不同发射器13方向反射强度的变化来解释纤维方向的基本原则是相同的。

52.参照图3-5,两个固定杆2分别固定安装在工作台1上表面的左右两侧,安装杆3固定安装在两个固定杆2之间,两个夹持机构分别安装在工作台1以及安装杆3上,复合材料本体5固定在两个夹持机构之间,固定环9固定安装在两个固定杆2中段之间,固定板12通过滑动机构安装在固定环9上,发射器13固定安装在固定板12上,固定架14固定安装在工作台1上,探测器15固定安装在固定架14上。

53.上述值得注意的是:

54.1、夹持机构由双向丝杆8、两个夹板4、两个滑槽7以及四个滑块6组成,两个滑槽7均开设在工作台1的上表面,四个滑块6分别两两滑动连接在两个滑槽7内,两个夹板4分别固定安装在两个左右位置相对应的滑块6之间,双向丝杆8转动连接在工作台1上,且双向丝杆8位于其中一个滑槽7内的一端与对应的两个滑块6均为螺纹连接,转动双向丝杆8,可时两个夹板4相互靠近,从而完成对复合材料本体5的固定。

55.2、滑动机构由环形槽10以及移动块11组成,环形槽10开设在固定环9的内壁上,移动块11滑动连接在环形槽10内,移动块11与固定板12固定连接。

56.3、移动块11的上端固定安装有凸杆17,固定环9的上侧壁开设有与凸杆17相配合的环形移动槽16,且环形移动槽16与环形槽10互通,凸杆17上端固定安装有控制板18,对控制板18进行移动,即可使得发射器13相对复合材料本体5的角度发生变化,操作方式简便。

57.4、控制板18上固定安装在指针,固定环9的上表面设有与指针相配合的角度标尺,指针与角度标尺的配合,可提高对发射器13角度调节的精度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。