1.本发明提供一种高导热高强韧镁合金材料以及热变形热处理工艺,在镁基体中添加zn、cu和y三种元素,显示出了良好的导热性能和机械性能。

背景技术:

2.我国是镁资源大国,镁储量居世界首位。已探明菱镁矿储量27亿吨,白云石储量70亿吨以上。自从我国自主技术皮江法提炼镁技术普及以后,我国利用矿产资源以及煤炭能源优势,成为原镁生产大国和出口大国,年产量80%以上的镁出口到国际市场。目前我国在产镁能力、产镁量、出口量方面均居世界前列,已是世界镁生产大国,但远远不是镁业强国,镁生产厂家多,规模小,产品规格单一,仅为简单的纯镁生产,下游深加工企业产品应用领域不宽,特别是镁加工业还相当落后。

3.现有的镁合金制品难以保证镁合金制品的光洁平整的表面质量要求,也难以满足复杂镁制品的高强韧高导热性能的要求,镁合金较低的成品率成为镁制品企业生产能力以及生产成本的重大制约因素。镁制品行业迫切希望我国能自主研究开发和应用适用航天航空仪表外壳以及3c产品外壳的高强韧、高导热镁合金,显著提高成形的良品率和镁制品的质量,满足镁制品的材料性能要求,取得重大经济效益,并能更好地保证我国生产的航天航空仪表外壳以及3c产品外壳镁制品在国际市场上具有高表面质量、低成本的创新优势,摆脱外资控制。

4.纯镁的导热率为155w/m.k,超过了航天航空仪表外壳对材料的导热要求,然而其力学性能非常低,很难达到150mpa以上。通过合金化并结合相应的工艺和热处理,可以大幅度的提高合金的力学性能,但是不可避免的导致合金的导热率不同程度的降低。因此通过系统的研究,设计开发一种新的高导热高比强镁合金很有必要。

技术实现要素:

5.本发明提供一种高导热高强韧镁合金材料以及热变形热处理工艺,该材料在镁基体中添加zn、cu和y三种元素,显示出了良好的导热性能和机械性能。

6.本发明的技术方案如下:

7.一种高导热高强韧镁合金材料,所述的镁合金材料由以下组分组成:zn:1.6wt%;cu:0.6wt%;y:0.5wt%;杂质:《0.2wt%;余量为mg;

8.制备方法如下:

9.1)采用水平连铸工艺铸造镁合金,得到铸态合金;

10.2)对铸态合金进行加工和热处理,步骤如下:

11.铸态合金锯切成锭后,在400-450℃下进行12-24h均匀化退火处理,热处理后进行车皮,然后在410-460℃下进行挤压成型,挤压比为20-30;

12.挤压态合金挤压成型后,进行热处理(固溶处理 人工时效),在温度380-450℃固溶3-5小时,在150-180℃下时效8-12小时。

13.一种高导热高强韧镁合金材料,所述的镁合金材料由以下组分组成:zn:2.5wt%;cu:0.6wt%;y:0.5wt%;杂质:《0.2wt%;余量为mg;

14.制备方法如下:

15.1)采用水平连铸工艺铸造镁合金,得到铸态合金;

16.2)对铸态合金进行加工和热处理,步骤如下:

17.铸态合金锯切成锭后,在400-450℃下进行12-24h均匀化退火处理,热处理后进行车皮,然后在410-460℃下进行挤压成型,挤压比为20-30;

18.挤压态合金挤压成型后,进行热处理(固溶处理 人工时效),在温度380-450℃固溶3-5小时,在150-180℃下时效8-12小时。

19.本发明的技术原理如下:纯镁的导热率为155w/m.k,添加任何元素到mg基体中必定会降低合金的导电率和导热率。因为合金元素固溶于镁基体中,会造成镁的晶格畸变,使自由电子定向流动过程中产生波散射,降低合金的导电率和导热率;如果在镁中加入引起镁晶格畸变不大的元素,对镁的电导率和导热率的影响相对较小。经过高温固溶处理,随后变形加时效,合金元素呈弥散相析出,镁基体合金溶质元素降低,取得强度和导热性能的平衡,也可以提高镁的电导率和导热率。因此,时效析出强化法是开发和制备高导热镁合金的重要合金化思路。

20.zn元素既是时效强化型合金元素,同时又与mg基体原子半径相近,引起镁晶格畸变不大,所以mg-zn合金的导热性能较高,因此发明人决定选择mg-zn合金作为高导热镁合金的主要合金元素,在保证导热性能的趣础上尽量提高合金的力学性能,最终达到航天飞行器对材料的性能要求。国内对镁合金热导率方面的研究开展的相对较晚。张奎教授等人研究200

–

300℃范围内mg-zn合金的热导率的变化,结果表明mg-zn合金的热导率随着zn含量的增加而迅速下降,并且合金的热导率在该温度范围内随着测试温度的增加而呈指数上升。同时在mg-zn合金中添加cu元素对合金组织和热导率的影响,发现铸态和固溶态合金的热导率均随着cu含量的增加而逐渐增加,其原因是cu在镁中的固溶度极低,几乎不会固溶于镁基体中,并且cu的加入会形成mg zn cu相,导致镁基体中的zn含量减少,从而使得镁基体中的溶质原子含量减少,使得cu元素的添加会提升合金的热导率。发明人发现,由于在合金中添加了zn和y两种元素,形成高强高韧质点和镁锌钇三元相,增强热变形热处理固溶时效的效果,提高合金的强韧性和耐热抗蠕变性能,满足合金的力学性能的要求。在导热系数测试中,该合金在常温下达到135w/m.k以上,抗拉强度250mpa以上,达到了航天飞行器对材料导热和力学性能的要求。研发的热变形热处理工艺,可使合金弥散析出第二相,减少晶格畸变,提高合金导热性能。

21.本发明的优点在于:

22.1、本发明的镁合金添加除镁以外合金成分较少,成本相对低廉。

23.2、本发明的镁合金材料合金经过挤压与热处理之后热导率都在常温下达到140w/m.k以上,满足航天飞行器对材料导热的要求(常温下达到120w/m.k以上)。

24.3、本发明的镁合金材料合金经过挤压与热处理之后抗拉强度都在250mpa以上,延伸率在10%以上,满足镁合金应用的力学性能的要求。

附图说明

25.图1为本发明实施例1的合金mg-1.6%zn-0.6%cu-0.5%y(1#)和实施例2的合金mg-2.5%zn-0.6%cu-0.5%y(2#)经过挤压后和挤压固溶时效后的金相组织。a:1#合金挤压后;b:1#合金挤压固溶时效后;c:2#合金挤压后;d:2#合金挤压固溶时效后。

26.图2为实施例1和2合金的制备工艺流程图。

27.其中,1为熔炼炉;2为浇筑泵;3为保温炉;4为结晶器,5为水淋装置,6为双轧辊,7为锯切机。

具体实施方式

28.以下详细描述本发明的技术方案。

29.实施例1合金mg-1.6%zn-0.6%cu-0.5%y(1#合金)

30.实施例1的镁合金组分及各组分的重量百分数如下:zn:1.6wt%;cu:0.6wt%;y:0.5wt%;杂质:《0.2wt%;余量为mg。

31.制备方法如下:

32.1)采用水平连铸工艺铸造镁合金,水平连铸工艺为本领域常规技术,工艺流程如图2所示,先将各种金属至于熔炼炉1中熔炼,然后由浇筑泵2送入保温炉3,经由与保温炉连通的结晶器4后,再经水淋5冷却,由双轧辊6挤压拉拔成型。最后由锯切机7按要求锯切,得到铸态合金;

33.2)对铸态合金进行加工和热处理,步骤如下:

34.铸态合金锯切成锭后,在400℃下进行12h均匀化退火处理,热处理后进行车皮,然后在410℃下进行挤压成型,挤压比为20;

35.挤压态合金挤压成型后,进行热处理(固溶处理 人工时效),在温度380℃固溶3小时,在150℃下时效8小时。

36.实施例2合金mg-2.5%zn-0.6%cu-0.5%y(2#合金)

37.实施例2的镁合金组分及各组分的重量百分数如下:zn:2.5wt%;cu:0.6wt%;y:0.5wt%;杂质:《0.2wt%;余量为mg。

38.制备方法如下:

39.1)采用水平连铸工艺铸造镁合金,水平连铸工艺为本领域常规技术,工艺流程如图2所示,先将各种金属至于熔炼炉1中熔炼,然后由浇筑泵2送入保温炉3,经由与保温炉连通的结晶器4后,再经水淋5冷却,由双轧辊6挤压拉拔成型。最后由锯切机7按要求锯切,得到铸态合金;

40.2)对铸态合金进行加工和热处理,步骤如下:

41.铸态合金锯切成锭后,在450℃下进行24h均匀化退火处理,热处理后进行车皮,然后在460℃下进行挤压成型,挤压比为30;

42.挤压态合金挤压成型后,进行热处理(固溶处理 人工时效),在温度450℃固溶5小时,在180℃下时效12小时。

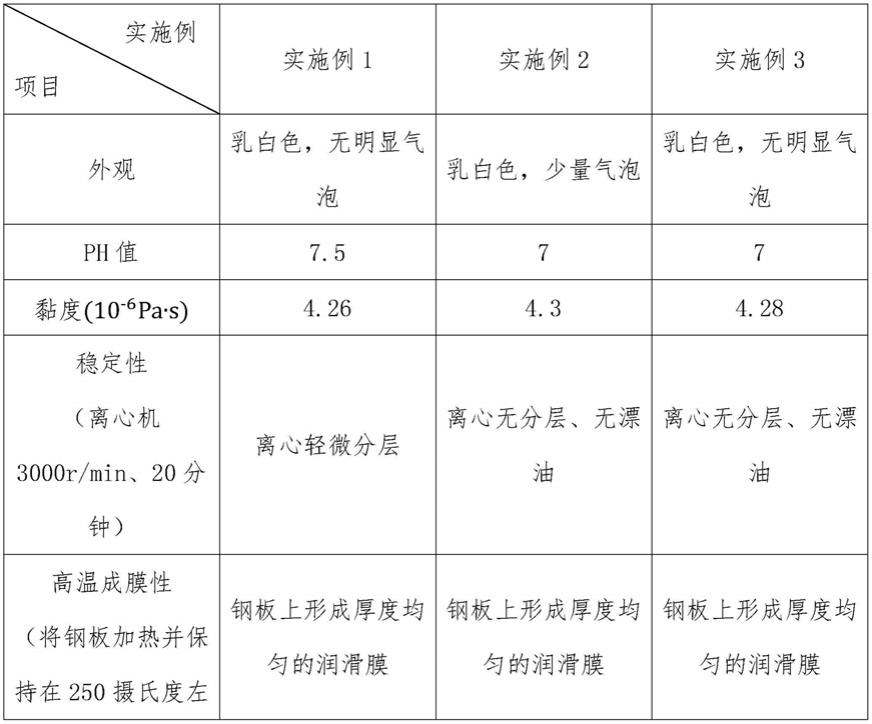

43.实施例3检测实施例1和实施例2合金的性能

44.图1显示出两个成分的合金mg-1.6%zn-0.6%cu-0.5%y(1#)和mg-2.5%zn-0.6%cu-0.5%y(2#)经过挤压后和挤压固溶时效后的金相组织。

45.图中可以看出在cu和yn的元素变化不大的情况下,zn元素的增加,使得第二相明显增加,挤压后晶粒尺寸明显减小,400℃固溶不能使两个合金中耐热的mg3zn3y2三元相溶解,同时由于三元相的对晶界移动的阻碍作用,400℃固溶并没有使晶粒明显增大。

46.热学性能测试分为以下步骤:

47.(a)密度ρ:按照贵金属及其合金密度的测试方法进行测量。

48.(b)热扩散系数a和比热容c

p

:测试合金在室温、100℃、150℃、200℃、300℃的热扩散系数a和比热容c

p

。

49.(c)导热率k:依据导热率公式计算k=a

·

ρ

·cp

。

50.表1为mg-1.6%zn-0.6%cu-0.5%y(1#)和mg-2.5%zn-0.6%cu-0.5%y(2#)铸态的热学性能数据,从中可以看出室温下两个合金铸态时的热导率达到110w/m.k以上,并且随着温度增加,热导率不断增加,最高可达130w/m.k以上。

51.表1 1#合金和2#合金铸态热学性能

[0052][0053]

表2 1#合金和2#合金挤压态热学性能

[0054]

[0055]

表3挤压 固溶时效后1#和2#合金的热学性能

[0056][0057]

表2为1#和2#合金挤压态的热学性能数据,从中可以看出室温下两个合金挤压态时的热导率相较铸态略有上升,2#合金热导率更是达到120w/m.k以上,并且随着温度增加,热导率不断增加,最高可达148w/m.k以上。

[0058]

表3为1#和2#合金挤压后固溶时效态的热学性能数据,从中可以看出室温下两个合金热处理态时的热导率相较铸态有较大上升,1#和2#合金热导率达到140w/m.k以上,并且随着温度增加,热导率不断增加,最高可达152w/m.k以上。

[0059]

表4铸态,挤压态,挤压 固溶时效后az31,az61和az91合金的热导率

[0060][0061][0062]

表4为铸态,挤压态,挤压 固溶时效后商业合金az31,az61和az91合金的热导率,从中可以看出室温下三个合金铸态、挤压态以及挤压热处理态时的热导率相较1#和2#合金,热导率大幅下降,都在100w/m.k以下,并且随着温度增加,热导率增加并不明显。

[0063]

从以上实验数据可以看出,1#和2#合金经过挤压和固溶时效处理之后的室温热导率都达到了140w/m.k以上,远远超过目前市场上应用频繁的商业合金az31,az61和az91

(100w/m.k以下),并且满足航天飞行器对材料导热的要求(常温下达到120w/m.k以上)。

[0064]

表5铸态,挤压态,挤压 固溶时效后1#,2#和az31合金的力学性能

[0065]

合金抗拉强度/mpa屈服强度/mpa延伸率/%1#铸态2101617.51#挤压态242175101#挤压固溶时效26019511.52#铸态23218762#挤压态28219692#挤压固溶时效29220810az31铸态1901568az31#挤压态26320113az31#挤压固溶时效28922710

[0066]

表5为铸态,挤压态,挤压 固溶时效后1#,2#和商业合金az31的力学性能,从中可以看出室温下三个合金铸态、挤压态以及挤压热处理态时的力学性能对比,2#合金抗拉强度最大,挤压 固溶时效后抗拉强度接近300mpa。在合金设计上,由于热导率受合金晶格畸变和第二相析出以及合金缺陷的影响而降低,出于提升合金热导率的考虑,除镁以外的合金成分最好是越低越好,所以1#和2#的除镁以外的合金成分总和都在3.5%以下,这直接导致力学性能无法与高成分的镁合金相比,在这种情况下合金1#和2#的力学性能也与商业合金az31接近,甚至2#合金的抗拉强度超过az31合金,满足了市场上对镁合金力学性能的要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。