1.本发明涉及隧道施工技术领域,特别涉及一种隧道两台阶机械化施工方法。

背景技术:

2.近年来施工机械化配套有力地推动了新奥法的技术进步,但目前机械化配套系统适应地质变化的工艺转换困难、凿岩台车钻孔系统超挖超耗、人工辅助效率低等问题一直没有得到系统化的有效解决,大型机械化推广应用与物料超耗高、施工成本急剧增加的矛盾十分突出,致使大型机械新奥法的施工效率没有得到实质性提高。例如,三臂凿岩台车一般适用于大断面隧道开挖,但由于现有的施工方法与三臂凿岩台车均存在各种制约,上台阶一般还是采用人工手持风动凿岩机钻爆,但这样钻孔速度慢,能源消耗大,且劳动环境恶劣。

技术实现要素:

3.为了解决上述技术问题,本发明旨在提供一种隧道两台阶机械化施工方法,该方法依据现有的两台阶法施工经验,对两台阶法开挖技术进行改进,同时对三臂凿岩台车进行改装,以提高大型机械化施工效率,减少作业人员数量并降低作业劳动强度,保证隧道施工质量。

4.为了实现上述目的,本发明提出了一种隧道两台阶机械化施工方法,包括以下步骤:

5.步骤一:隧道开挖施工前的准备,包括安全步距的调整、隧道施工台阶高度及长度设置、施工用电准备和施工用水准备;

6.安全步距的调整:仰拱栈桥有效搭接长度设置为15m,设备错车区长度设置为30m,设备作业区长度设置为25m,依据上述设置仰拱安全步距调整为70m;

7.隧道施工台阶高度及长度设置:使用三臂凿岩台车进行隧道施工,三臂凿岩台车作业时停机面设置在拱脚底板高度即仰拱位置进行开挖,作业高度为10m,停机面宽度为13.56m;隧道施工台阶高度及长度划分如下:上台阶高度设置为5~7m,长度设置4~6m;下台阶高度设置为4~6m;

8.所述三臂凿岩台车包括台车本体,所述台车本体的后端配备有三条液压臂,各液压臂上均安装有凿岩机,所述台车本体的底部设置有行走装置,所述凿岩机能翻转收折在液压臂的下方,每条所述液压臂的最前端均设置有用于抓举隧道拱架的机械抓手,且各液压臂上靠近机械抓手处均设置有吊篮平台,在其中一液压臂上设置有注浆单元,所述注浆单元包括自动搅拌罐、注浆泵和注浆管,所述自动搅拌罐安装在台车本体上,所述注浆管缠绕在对应的液压臂上,注浆管的一端通过注浆泵与自动搅拌罐连接,另一端固定于该液压臂的最前端;

9.施工用电准备:三臂凿岩台车的用电系统通过100m的3

×

240mm2 3

×

50mm2的国标铜电缆与配电柜电连接,配电柜配备630a或以上断路器以方便台车接线和供电保护,配电

柜通过大于240mm2的铜电缆与发电机或变压器电连接;

10.施工用水准备:准备100m的输水管,将输水管的出水端设置在三臂凿岩台车处,输水管的进水端与供水水源的送水管连接,输水管的出水水压设为1-10bar,流量为 300l/min;

11.步骤二:进行超前支护作业,所述三臂凿岩台车为全电脑凿岩台车,利用全电脑凿岩台车进行超前钻孔作业,孔径为φ50-φ140mm;通过操控三臂凿岩台车调节吊篮平台的位置,作业人员在吊篮平台上辅助管棚库、注浆单元进行管棚的入孔安装和注浆工作;

12.步骤三:进行开挖支护作业,其施工工序为:初喷支护

→

系统锚杆和超前小导管的安装

→

开挖钻孔作业

→

拱架安装

→

复喷支护

→

装药、爆破,进入下一个工序循环;

13.初喷支护:台阶法爆破、出渣完成后,湿喷机械手进入施工场地,先利用高压风对拱顶、掌子面浮石进行清理,然后快速初喷混凝土封闭拱顶、掌子面和边墙围岩;

14.系统锚杆和超前小导管的安装:靠近掌子面的系统锚杆采用45度斜角向上施作,其余后方系统锚杆径向施作;将三臂凿岩台车驶入下台阶拱脚位置,三个液压臂上的凿岩机同步进行对应的斜向和径向系统锚杆的钻孔施工,钻孔完毕后完成系统锚杆、超前小导管的安装及快硬水泥浆注浆作业;

15.开挖钻孔作业:上述系统锚杆施工完成后,通过三臂凿岩台车进行炮眼钻孔,在三臂凿岩台车的控制电脑中导入钻孔布置设计图,三臂凿岩台车停靠在下台阶上进行上、下两台阶的炮眼钻设,钻孔成型后自动清孔;

16.拱架安装:拱架采用快速拼装的铰接式隧道整体初支钢拱架,所述拱架由若干节分钢架首尾铰接组成,且各铰接轴均位于拱架的内侧,从中间到两侧各分钢架的长度逐渐减小,下一节分钢架能折叠收缩到上一节分钢架的内侧端,两侧的所有分钢架最终能整体折叠收缩到最中间的分钢架的内侧端,在各铰接点处设置有可拆卸的紧固结构,各分钢架伸展形成整体式拱架后能通过紧固结构紧固在一起;

17.拱架于隧道外提前制作,初喷支护完成后,拱架运输至施工现场;拱架通过三臂凿岩台车中间的机械抓手举升至设计拱顶位置,两侧的机械抓手分别辅助拱架安装到位,最终形成整体式拱架,然后进行锁脚锚杆的安装注浆;

18.复喷支护:拱架安装完成后,通过湿喷机械手进行喷射混凝土施工,从下至上、以s曲线移动进行喷射;

19.装药、爆破:作业人员利用三臂凿岩台车的三个吊篮平台并配合楼梯进行装药、炮孔封堵;采用人工组网起爆,实现上、下两台阶一次性爆破,爆破完成后先通风一段时间,然后将爆破出的废渣外排,完成后进入下一个工序循环。

20.上述方案中:进行步骤三中的开挖钻孔作业时,若围岩整体性好,一次性将所有炮眼钻设完成,若围岩整体性差,先钻周边眼,待下一步拱架安装及锁脚锚杆施工完成后再钻剩余炮眼。先通过拱架和锁脚锚杆对隧顶围岩起到支撑作用,再钻设剩余炮眼,有利于保证施工的安全性。

21.上述方案中:进行锁脚锚杆施工时,注浆单元自动将水泥和水搅拌均匀,通过注浆泵将浆液顺着注浆管输送到锁脚锚杆处,沿着锁脚锚杆注入到孔底,直到浆液从孔口流出为止。该操作有利于保证注浆作业的质量。

22.上述方案中:进行复喷支护时,喷射混凝土作业应采用分段、分片、分层依次进行,

喷射顺序应自下而上,分段长度不宜大于6m;喷射时先将低洼处大致喷平,再自下而上顺序分层、往复喷射;分层喷射时,后一层喷射应在前一层混凝土初凝后进行,若初凝1h后再进行喷射时,应先用风水清洗喷层表面;一次喷混凝土的厚度以喷混凝土不滑移不坠落为度;喷射时使喷嘴与受喷面间保持一定距离,喷射角度尽可能接近90

°

。上述操作有利于保证复喷支护的质量,既不因混凝土喷射厚度太大而影响喷混凝土的粘结力和凝聚力,也不因混凝土喷射厚度太薄而增加回弹量;喷射角度尽可能接近90

°

以获得最大压实和最小回弹。

23.上述方案中:所有分钢架的两端均设有连接脚板,相邻两分钢架通过在对应的连接脚板的内侧端设置铰接结构实现铰接,相邻两连接脚板13能通过旋转贴合在一起。在分钢架的两端设置连接脚板,为设置铰接结构提供安装空间。

24.上述方案中:所述紧固结构由螺栓、螺母和连接脚板组成,相邻的两连接脚板能通过旋转实现贴合,贴合时各分钢架伸展形成整体式拱架,在两连接脚板上对应设置有安装孔,通过在安装孔中设置螺栓并配合螺母锁紧能将两连接脚板紧固在一起。通过螺栓和螺母实现两连接脚板的固定,该设计拆装方便,利于各分钢架进行折叠收缩,且成本低。

25.上述方案中:在进行锚杆支护施工时,按施作时间的先后对浆液凝固的锚杆施加预应力,以达到挤压加固岩体的作用,为提高单循环进尺和控制超挖创造安全作业空间。

26.上述方案中:三条所述液压臂呈倒立的“品”字形布置在台车本体的后端,所述行走装置为轮胎式。轮胎式行走装置在隧道内更方便进车或退车,呈倒立的“品”字形布置将各液压臂错开,有利于增加各液压臂的安装空间和三臂凿岩台车整体的作业空间。

27.上述方案中:配电柜通过大于3x300mm2 1x150mm2的国标铜线与变压器电连接,变压器输出电压为380vac,且其容量≥500kva。除了台车用电外,洞内可能会接入其他负载,采用3x300mm2 1x150mm2的国标铜线有利于保证安全用电。

28.上述方案中:若变压器距三臂凿岩台车超过500m时,采用移动变压器,使变压器距三臂凿岩台车距离小于500m,以保证供电电压稳定。

29.本发明的有益效果是:

30.1、依据现有的两台阶法施工经验,对两台阶法开挖技术进行改进,按需设置仰拱安全步距,合理设计两台阶的高度及长度,协调各开挖支护作业工序,使机械化施工能彻底取代软弱围岩人工台架法施工,有效提高了大型机械化施工效率,减少了作业人员数量并降低了作业劳动强度,降低了隧道施工的风险,保证了施工质量;

31.2、优化了两台阶的高度及长度,且实现上、下两台阶一次性爆破、出渣,使工序衔接更加顺畅,减少了大型机械设备进出场次数和时间,避免了传统软弱围岩开挖工法的工序重复性、复杂性。

32.3、三条液压臂上均设置有机械抓手,机械抓手在液压臂的配合下能将隧道初支拱架举升至设计拱顶位置;其中一液压臂上设置有注浆单元,能进行隧道各锚孔的注浆作业;将凿岩机、机械抓手和注浆单元整合在同一台三臂凿岩台车上,利用该三臂凿岩台车就能完成钻眼作业、锚孔注浆作业和拱架举升作业等施工工序,省去使用其他施工作业台车的同时也节省了错车时间,进一步提高了隧道施工效率、降低了施工成本;

33.4、拱架采用快速拼装的铰接式隧道整体初支钢拱架,拱架于洞外提前制作,初喷完成后,将拱架运输至施工现场,通过三臂凿岩台车中间的机械抓手将拱架举升至设计拱顶位置,再通过两侧的机械抓手分别辅助拱架安装到位,最终形成整体式拱架;本拱架在运

输和举升过程中能折叠收缩在一起,且安装过程简单、操作方便、省时省力;

34.5、对隧道初期支护结构进行优化,对传统径向系统锚杆进行局部变更,靠近掌子面的系统锚杆采用45度斜角向上施作,其余后方系统锚杆正常径向施作,大大提高了系统锚杆对围岩的加固效果。

附图说明

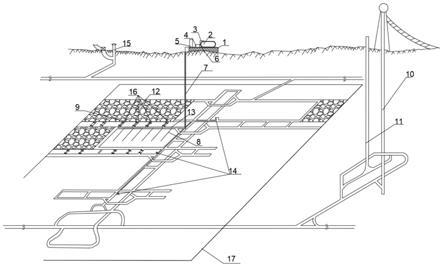

35.图1是安全步距设置图。

36.图2是两台阶长度及高度设置图.

37.图3是三臂凿岩台车的示意图。

38.图4是拱部超前支护横断面示意图。

39.图5是拱部超前支护纵断面示意图。

40.图6是拱架的示意图。

41.图7是紧固结构的示意图。

42.图8是锥形卡头和卡孔在连接脚板上的示意图。

43.图9是最下方相邻两连接脚板的连接示意图。

44.图10是拱架的现场安装示意图。

具体实施方式

45.如图1—10所示,一种隧道两台阶机械化施工方法,主要由以下步骤组成:

46.步骤一:隧道开挖施工前的准备,包括安全步距的调整、隧道施工台阶高度及长度设置、施工用电准备和施工用水准备。

47.安全步距的调整:仰拱栈桥有效搭接长度设置为15m,设备错车区长度设置为 30m,设备作业区长度设置为25m,依据上述设置仰拱安全步距调整为70m。

48.隧道施工台阶高度及长度设置:使用三臂凿岩台车进行隧道施工,三臂凿岩台车作业时停机面设置在拱脚底板高度即仰拱位置进行开挖,作业高度为10m,停机面宽度为13.56m;隧道施工台阶高度及长度划分如下:上台阶高度设置为5~7m,长度设置为4~6m;下台阶高度设置为4~6m。

49.三臂凿岩台车包括台车本体1,台车本体1的后端配备有三条液压臂2,各液压臂2上均安装有凿岩机8,台车本体1的底部设置有行走装置,凿岩机8能翻转收折在液压臂2的下方,每条液压臂2的最前端均设置有用于抓举隧道拱架的机械抓手3,且各液压臂2上靠近机械抓手3处均设置有吊篮平台4,在其中一液压臂2上设置有注浆单元,注浆单元包括自动搅拌罐6、注浆泵和注浆管7,自动搅拌罐6安装在台车本体1上,注浆管7缠绕在对应的液压臂2上,注浆管7的一端通过注浆泵与自动搅拌罐6连接,另一端固定于该液压臂2的最前端。

50.施工用电准备:三臂凿岩台车的用电系统通过100m的3

×

240mm2 3

×

50mm2的国标铜电缆与配电柜电连接,配电柜配备630a或以上断路器以方便台车接线和供电保护,配电柜通过大于240mm2的铜电缆与发电机或变压器电连接。

51.施工用水准备:准备100m的输水管,将输水管的出水端设置在三臂凿岩台车处,输水管的进水端与供水水源的送水管连接,输水管的出水水压设为1-10bar,流量为 300l/min。

52.步骤二:进行超前支护作业,三臂凿岩台车为全电脑凿岩台车,利用全电脑凿岩台车进行超前钻孔作业,孔径为φ50-φ140mm;通过操控三臂凿岩台车调节吊篮平台的位置,作业人员在吊篮平台上辅助管棚库、注浆单元进行管棚的入孔安装和注浆工作。管棚安装分为中管棚和大管棚的安装。

53.步骤三:进行开挖支护作业,其施工工序为:初喷支护

→

系统锚杆和超前小导管的安装

→

开挖钻孔作业

→

拱架a安装

→

复喷支护

→

装药、爆破,进入下一个工序循环。

54.初喷支护:台阶法爆破、出渣完成后,湿喷机械手进入施工场地,先利用高压风对拱顶、掌子面浮石进行清理,然后快速初喷混凝土封闭拱顶、掌子面和边墙围岩。

55.系统锚杆和超前小导管的安装:靠近掌子面的系统锚杆采用45度斜角向上施作,其余后方系统锚杆径向施作;将三臂凿岩台车驶入下台阶拱脚位置,三个液压臂上的凿岩机同步进行对应的斜向和径向系统锚杆的钻孔施工,钻孔完毕后完成系统锚杆、超前小导管的安装及快硬水泥浆注浆作业。

56.开挖钻孔作业:上述系统锚杆施工完成后,通过三臂凿岩台车进行炮眼钻孔,在三臂凿岩台车的控制电脑中导入钻孔布置设计图,三臂凿岩台车停靠在下台阶上进行上、下台阶的炮眼钻设;钻孔成型后自动清孔。

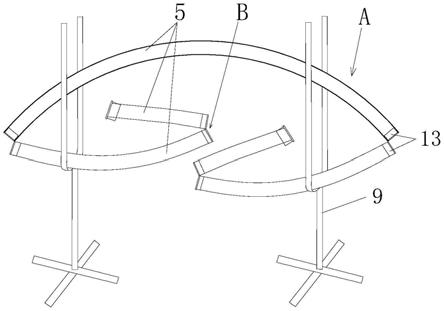

57.拱架a安装:拱架a采用快速拼装的铰接式隧道整体初支钢拱架,拱架a由若干节分钢架5首尾铰接组成,且各铰接轴10均位于拱架a的内侧,从中间到两侧各分钢架5的长度逐渐减小,下一节分钢架5能折叠收缩到上一节分钢架5的内侧端,两侧的所有分钢架5最终能整体折叠收缩到最中间的分钢架5的内侧端,在各铰接点处设置有可拆卸的紧固结构b,各分钢架5伸展形成整体式拱架后能通过紧固结构 b紧固在一起。

58.拱架a于隧道外提前制作,初喷支护完成后,拱架a运输至施工现场;拱架a 通过三臂凿岩台车中间的机械抓手举升至设计拱顶位置,两侧的机械抓手分别辅助拱架a安装到位,最终形成整体式拱架,然后进行锁脚锚杆的安装注浆。

59.复喷支护:拱架a安装完成后,通过湿喷机械手进行喷射混凝土施工,从下至上、以s曲线移动进行喷射。

60.装药、爆破:作业人员利用三臂凿岩台车的三个吊篮平台并配合楼梯进行装药、炮孔封堵;采用人工组网起爆,实现上、下两台阶一次性爆破,爆破完成后先通风一段时间,然后将爆破出的废渣外排,完成后进入下一个工序循环。

61.最好是,进行步骤三中的开挖钻孔作业时,若围岩整体性好,一次性将所有炮眼钻设完成,若围岩整体性差,先钻周边眼,待下一步拱架a安装及锁脚锚杆施工完成后再钻剩余炮眼。先通过拱架a和锁脚锚杆对隧顶围岩起到支撑作用,再钻设剩余炮眼,有利于保证施工的安全性。

62.最好是,进行锁脚锚杆施工时,注浆单元自动将水泥和水搅拌均匀,通过注浆泵将浆液顺着注浆管输送到锁脚锚杆处,沿着锁脚锚杆注入到孔底,直到浆液从孔口流出为止。该操作有利于保证注浆作业的质量。

63.最好是,进行复喷支护时,喷射混凝土作业应采用分段、分片、分层依次进行,喷射顺序应自下而上,分段长度不宜大于6m;喷射时先将低洼处大致喷平,再自下而上顺序分层、往复喷射;分层喷射时,后一层喷射应在前一层混凝土初凝后进行,若初凝1h后再进行喷射时,应先用风水清洗喷层表面;一次喷混凝土的厚度以喷混凝土不滑移不坠落为度;喷

射时使喷嘴与受喷面间保持一定距离,喷射角度尽可能接近90

°

。上述操作有利于保证复喷支护的质量,既不因混凝土喷射厚度太大而影响喷混凝土的粘结力和凝聚力,也不因混凝土喷射厚度太薄而增加回弹量;喷射角度尽可能接近90

°

以获得最大压实和最小回弹。

64.最好是,所有分钢架5的两端均设有连接脚板13,相邻两分钢架1通过在对应的连接脚板13的内侧端设置铰接结构实现铰接,相邻两连接脚板13能通过旋转贴合在一起。紧固结构b由螺栓11、螺母12和连接脚板13组成,相邻的两连接脚板 13通过旋转实现贴合时各分钢架5伸展形成整体式拱架,在两连接脚板13上对应设置有安装孔,通过在安装孔中设置螺栓11并配合螺母12锁紧能将两连接脚板13紧固在一起。通过螺栓11和螺母12实现两连接脚板13的固定,该设计拆装方便、成本低。

65.相邻两连接脚板13的其中一个连接脚板13的贴合面上设有锥形卡头14,另一个连接脚板13的贴合面上设有卡孔15,连接脚板13和锥形卡头14均为金属材料,锥形卡头14焊接在对应的连接脚板13上,卡孔15中固定有弹性橡胶圈16,当相邻的两连接脚板13通过旋转贴合时,锥形卡头14能自动穿过弹性橡胶圈16卡入卡孔 15中实现相邻两连接脚板13的预定位防脱;为后面紧固结构b的安装创造有利条件,通过吊篮可快速进行紧固结构b的安装,有效降低拱架a的拼装难度,加快拱架a 的拼装速度。

66.当相邻两节分钢架5的铰接端位于内侧时,在展开过程中由于拱架a上方的各相邻分钢架5还未紧密固定在一起,又或者是地面上设置有凸出的仰拱,最下方分钢架5由折叠状态翻转打开时往往会被地面抵挡。通常的解决方法是在地面上开挖出供最下方分钢架5通过的凹槽,但该方法费时费力,不利于拱架a的快速安装。为解决上述问题,本发明中最下方的相邻两连接脚板13由上连接脚板17和下连接脚板18组成,下连接脚板18的内侧端设有第一连接部19,上连接脚板17的内侧端设有第二连接部20,第一连接部19与第二连接部20上均设有铰接孔,铰接轴10水平穿过第一连接部19和第二连接部20的铰接孔将上连接脚板17和下连接脚板18 铰接在一起,且上连接脚板17和下连接脚板18均能沿铰接轴10的轴向滑动,从而使上连接脚板17和下连接脚板18能在铰接轴10上形成错位。第二连接部20的铰接孔与铰接轴10匹配,第一连接部19的铰接孔与铰接轴10之间设有在上下方向的间隙,铰接轴10的两端设有用于防止第一连接部19和第二连接部20脱落的限位柱 21。拱架a现场安装时,下连接脚板18先滑动到上连接脚板17的侧方,使上连接脚板17和下连接脚板18在铰接轴10上形成错位;由于第一连接部19与铰接轴10 之间存在上下方向的间隙,错位时下连接脚板18相对地面的高度可调,即最下方分钢架5的高度可调,最下方分钢架5先抬高高度再进行翻转,从而解决了最下方分钢架5由于空间受限无法顺利翻转到位的问题,翻转到位后下连接脚板18再滑动到上连接脚板17的下方,进行最下方两连接脚板13的拼接固定;

67.拱架a还配备有两“u”型托架9,当拱架a处于收折状态时,两“u”型托架9 分别支撑在靠近最中间的两分钢架5上,“u”型托架9的上端向上延伸至最中间的分钢架5的上方,从而将最中间的分钢架5夹住。将从运输车卸下的拱架a通过“u”型托架9支撑在施工现场的地面上,以方便机械抓手抓举,将其举升至设计拱顶位置。“u”型托架9的上端为带有“u”型开口的夹持端,夹持端由靠近中间的分钢架 5向上延伸至最中间的分钢架5的上方,从而将整个拱架a夹住,有利于防止钢拱架在“u”型托架9上放置不稳、左右晃动。

68.最好是,在进行锚杆支护施工时,按施作时间的先后对浆液凝固的锚杆施加预应力,以达到挤压加固岩体的作用,为提高单循环进尺和控制超挖创造安全作业空间。

69.最好是,三条液压臂2呈倒立的“品”字形布置在台车本体1的后端,行走装置为轮胎式。轮胎式行走装置在隧道内更方便进车或退车,呈倒立的“品”字形布置将各液压臂2错开,有利于增加各液压臂2的安装空间和三臂凿岩台车整体的作业空间。

70.最好是,配电柜通过大于3x300mm2 1x150mm2的国标铜线与变压器电连接,变压器输出电压为380vac,且其容量≥500kva。除了台车用电外,洞内可能会接入其他负载,采用3x300mm2 1x150mm2的国标铜线有利于保证安全用电。

71.最好是,若变压器距三臂凿岩台车超过500m时,采用移动变压器,使变压器距三臂凿岩台车距离小于500m,以保证供电电压稳定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。