1.本技术涉及电子烟领域,具体涉及一种降温组件的制备方法、加热不燃烧烟弹的制备方法、降温组件及加热不燃烧烟弹。

背景技术:

2.随着科技发展,使用加热不燃烧烟弹的用户越来越多,加热不燃烧烟弹中气溶胶基质被加热后会形成高温的气溶胶,因此加热不燃烧烟弹中需要增设带有降温部的降温组件以用于降温。降温组件在加工过程中,将降温部装填至降温管时,先需要密封降温管的一端,然,降温组件的密封由于密封件与降温管的对接难度大,导致降温组件的密封制备工艺效率低,从而降低了降温部的装填效率。

技术实现要素:

3.第一方面,本技术提供了一种降温组件的制备方法,所述降温组件的制备方法包括提供多个降温管,所述降温管包括相背设置的第一端及第二端,所述降温管具有收容空间,将所述第一端放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管的所述第一端的端面平齐且粘附有粘结剂,提供第一透气密封件,将所述粘附有粘结剂的第一端的端面与所述第一透气密封件贴合,对所述第一透气密封件进行切割,形成密封所述第一端的第一透气密封部,以及将降温部自所述第二端装填至所述降温管的收容空间中。

4.其中,在“将降温部自所述第二端装填至所述降温管的收容空间中”之后,所述降温组件的制备方法还包括,翻转所述蓄胶件,将所述第二端放入所述蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管的所述第二端的端面平齐且粘附有粘结剂,提供第二透气密封件,将所述粘附有粘结剂的第二端的端面与所述第二透气密封件贴合,以及对所述第二透气密封件进行切割,形成密封所述第二端的端面的第二透气密封部。

5.其中,在所述“提供多个降温管,所述降温管包括相背设置的第一端及第二端,所述降温管具有收容空间”之后,在所述“将所述第一端放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管的所述第一端的端面平齐且粘附有粘结剂”之前,所述降温组件的制备方法还包括将所述蓄胶件中超过第一预设高度的粘结剂刮除,所述第一预设高度h1的范围为:0.1mm≤h1≤0.3mm。

6.其中,所述“将所述第一端放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管的所述第一端的端面平齐且粘附有粘结剂”包括将所述蓄胶件设置于所述第一端的一侧,且与所述第一端间隔设置,自所述第二端向所述第一端推动所述降温管,推动的力的大小f为:1n≤f≤ 1.5n,以及将所述第一端的端面浸入所述容置空间内的粘结剂,直至所述第一端的端面抵接所述蓄胶件,以使所述第一端邻近所述第一端的端面的部分粘附有粘结剂。

7.其中,在所述“提供第一透气密封件,将所述粘附有粘结剂的第一端的端面与所述第一透气密封件贴合”之后,在所述“对所述第一透气密封件进行切割,形成密封所述第一端的第一透气密封部”之前,所述降温组件的制备方法还包括对所述第一透气密封件与所述第一端的端面贴合的部分所环绕的区域进行切割形成第一透气孔。

8.其中,所述“对所述第一透气密封件与所述第一端的端面贴合的部分所环绕的区域进行切割形成第一透气孔”包括选定所述第一透气密封件与所述第一端的端面贴合的部分所环绕的区域内的预设区域,以及对所述预设区域的外轮廓进行切割形成第一透气孔。

9.其中,所述“对所述第一透气密封件与所述第一端的端面贴合的部分所环绕的区域进行切割形成第一透气孔”包括选定所述第一透气密封件与所述第一端的端面贴合的部分所环绕的区域内的预设区域,以及对所述预设区域的内部进行切割形成所述第一透气孔。

10.第二方面,本技术还提供了一种加热不燃烧烟弹的制备方法,所述加热不燃烧烟弹的制备方法包括提供管体,所述管体具有容纳空间,利用密封件密封所述管体的一端,将发烟件自背离所述密封件一端装入所述容纳空间,并使得所述发烟件邻近所述封口件,将如第二方面所述的降温组件的制备方法所制备的降温组件自背离所述密封件一端装入所述容纳空间,并使得所述第一端相对于所述第二端邻近所述发烟件设置,以及将过滤件自背离所述密封件一端装入所述容纳空间。

11.第三方面,本技术还提供了一种降温组件,所述降温组件包括降温管,所述降温管包括相背设置的第一端及第二端,所述降温管具有收容空间,以及降温部,所述降温部收容于所述收容空间,所述降温部占所述收容空间体积比a的范围为:20%≦a≦60%,所述降温组件还包括第一粘结层及第一透气密封部,和 /或,所述降温组件还包括第二粘结层及第二透气密封部,当所述降温组件包括第一粘结层及第一透气密封部时:所述第一粘结层设置于所述第一端的端面且位于所述第一端邻近所述第一端的端面的部分,所述第一透气密封部通过所述第一粘结层粘结于所述第一端的端面,当所述降温组件包括第二粘结层及第二透气密封部时:所述第二粘结层设置于所述第二端的端面且位于所述第二端邻近所述第二端的端面的部分,所述第二透气密封部通过所述第二粘结层粘接于所述第二端的端面。

12.第四方面,本技术还提供了一种加热不燃烧烟弹,所述加热不燃烧烟弹包括管体,所述管体具有容纳空间,封口件,所述封口件密封于所述第一管体的一端,发烟件,所述发烟件设置于所述容纳空间,且邻近所述封口件设置,如第三方面所述的降温组件,所述降温组件设置于所述容纳空间内,位于所述发烟件背离所述封口件的一端,且所述第一透气密封部相较于所述降温部邻近所述发烟件,以及过滤件,所述过滤件设置于容纳空间内,且设置于所述降温组件背离所述发烟件的一侧。

13.本技术提供了一种降温组件的制备方法,先将粘附有粘结剂的所述降温管的第一端的端面与所述第一透气密封件贴合,再对所述第一透气密封件进行切割,形成密封所述第一端的端面的第一透气密封部,然后将所述降温部自所述第二端装填填至所述降温管的收容空间中。因此,本技术提供的降温组件的制备方法在对所述降温管的第一端的端面进行密封时,无需逐个对准所述第一透气密封部与所述第一端的端面,可快速密封所述第一端的端面并装填所述降温部。因此本技术提供的降温组件的制备方法提高了降温管的密封工艺效率,从而提高了降温部的装填效率。

附图说明

14.为了更清楚地说明本技术实施例的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

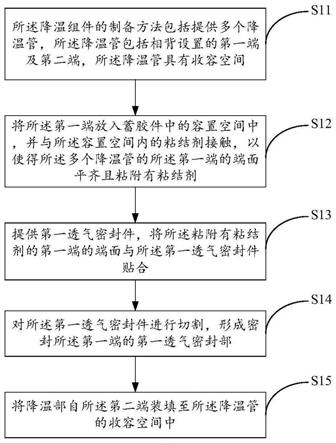

15.图1为本技术一实施方式提供的降温组件的制备方法的流程示意图。

16.图2为图1实施方式提供的降温组件的制备方法所制备的降温组件的结构示意图。

17.图3为图2实施方式提供的降温组件的立体分解图。

18.图4为图2实施方式提供的降温组件中降温管的结构示意图。

19.图5为本技术又一实施方式提供的降温组件的制备方法的流程示意图。

20.图6为图5实施方式提供的降温组件的制备方法所制备的降温组件的结构示意图。

21.图7为图6实施方式提供的降温组件的立体分解图。

22.图8为本技术又一实施方式提供的降温组件的制备方法的流程示意图。

23.图9为本技术又一实施方式提供的降温组件的制备方法的流程示意图。

24.图10为图1实施方式提供的降温组件的制备方法中将第一端粘附粘结剂的制备方法的流程示意图。

25.图11为图5实施方式提供的降温组件的制备方法中将第二端粘附粘结剂的制备方法的流程示意图。

26.图12为本技术又一实施方式提供的降温组件的制备方法的流程示意图。

27.图13为图12实施方式提供的降温组件的制备方法所制备的第一透气密封部的结构示意图。

28.图14为图12实施方式提供的降温组件的制备方法中一实施方式提供的第一透气孔的制备方法的流程示意图。

29.图15为图12实施方式提供的降温组件的制备方法中另一实施方式提供的第一透气孔的制备方法的流程示意图。

30.图16为本技术又一实施方式提供的降温组件的制备方法的流程示意图。

31.图17为图16实施方式提供的降温组件的制备方法所制备的第二透气密封部的结构示意图。

32.图18为图16实施方式提供的降温组件的制备方法中一实施方式提供的第二透气孔的制备方法的流程示意图。

33.图19为图16实施方式提供的降温组件的制备方法中另一实施方式提供的第二透气孔的制备方法的流程示意图。

34.图20为本技术一实施方式提供的加热不燃烧烟弹的制备方法的流程示意图。

35.图21为图20实施方式提供的加热不燃烧烟弹的制备方法所制备的加热不燃烧烟弹的结构示意图。

36.图22为本技术一实施方式提供的降温组件的结构示意图。

37.图23为图22实施方式提供的降温组件中i处的放大示意图。

38.图24为图22实施方式提供的降温组件中ii处的放大示意图。

39.图25为本技术一实施方式提供的加热不燃烧烟弹的结构示意图。

40.图26为图25实施方式提供的加热不燃烧烟弹的立体分解图。

41.附图标号:加热不燃烧烟弹1;降温组件10;管体20;封口件30;发烟件40;过滤件50;降温管11;第一透气密封部12;降温部13;第二透气密封部14;第一粘结层15;第二粘结层16;容纳空间21;第一端111;第二端112;收容空间113;第一透气孔121;第二透气孔141。

具体实施方式

42.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

43.本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。

44.在本文中提及“实施例”或“实施方式”意味着,结合实施例或实施方式描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

45.本技术一实施方式提供了一种降温组件的制备方法。请一并参照图1、图2、图3及图4,图1为本技术一实施方式提供的降温组件的制备方法的流程示意图;图2为图1实施方式提供的降温组件的制备方法所制备的降温组件的结构示意图;图3为图2实施方式提供的降温组件的立体分解图;图4为图2实施方式提供的降温组件10中降温管的结构示意图。在本实施方式中,所述降温组件10的制备方法包括提供多个降温管11,所述降温管11包括相背设置的第一端111及第二端112,所述降温管11具有收容空间113。将所述第一端111放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第一端111的端面平齐且粘附有粘结剂。提供第一透气密封件,将所述粘附有粘结剂的第一端 111的端面与所述第一透气密封件贴合。对所述第一透气密封件进行切割,形成密封所述第一端111的第一透气密封部12。以及将降温部13自所述第二端112装填至所述降温管11的收容空间113中。

46.在本实施方式中,所述降温组件10主要应用于加热不燃烧烟弹1。所述加热不燃烧烟弹1在被加热后会形成高温的气溶胶,温度在200~380℃,所述降温组件10用于将高温的气溶胶降温至适宜抽吸的温度。

47.在本实施方式中,所述降温组件10的制备方法包括但不限于s11、s12、s13、s14及s15。接下来对 s11、s12、s13、s14及s15进行详细描述。

48.s11,所述降温组件10的制备方法包括提供多个降温管11,所述降温管11包括相背设置的第一端111 及第二端112,所述降温管11具有收容空间113。

49.其中,在本实施方式中(请参照图4),所述降温管11为用于流通气溶胶的通道,高温的气溶胶流经所述降温管11,经过所述降温管11的降温,气溶胶的温度会有所降低。所述

降温管11为食用级材料,可在受热时减少甚至不产生有毒物。举例而言,所述降温管11的材料可以但不限于为白卡纸或者牛皮纸等食用级材料。具体地,所述降温管11可以但不限于为50~200g/

㎡

的白卡纸,50~200g/

㎡

的牛皮纸等。为了保有气溶胶的浓度及抽吸气溶胶的阻力感,所述降温管11的直径d1的范围为:6mm≦d1≦6.6mm。如若所述降温管11的直径d1过小,则会导致抽吸气溶胶的阻力过大,如若所述降温管11的直径d1过大,则会导致所述降温管11中气溶胶的浓度过小,影响抽吸气溶胶的口感。因此,所述降温管11的直径d1的范围为:6mm≦d1≦6.6mm,能够在保证抽吸阻力较小的情况下,使得所述降温管11中气溶胶的浓度饱满。需要说明的是,抽吸阻力是指通过将气溶胶抽吸至所述降温管11中,并将气溶胶从所述降温管11中抽吸出所遇到的阻力。

50.s12,将所述第一端111放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第一端111的端面平齐且粘附有粘结剂。

51.其中,在本实施方式中,粘结剂为食品级粘结剂,可在受热时减少甚至不产生毒物。举例而言,所述粘结剂可以但不限于为糯米胶、搭口胶、吸管胶或白乳胶等中的一种或多种食品级粘结剂。在本实施方式中,通过将所述第一端111的端面浸入所述容置空间内的粘结剂并抵接所述蓄胶件的底部以使得所述多个降温管11的所述第一端111的端面平齐且粘附有粘结剂,从而使得所述多个降温管11后续的粘粘工序更加平稳且牢固。

52.s13,提供第一透气密封件,将所述粘附有粘结剂的第一端111的端面与所述第一透气密封件贴合。

53.其中,在本实施方式中,所述第一透气密封件为食品级材料,可在受热时减少甚至不产生毒物。举例而言,所述第一透气密封件的材料可以但不限于为丝绵纸、高透气性纸或者牛油纸等食品级材料。具体地,所述第一透气密封件可以但不限于为10~50g/

㎡

的丝棉纸、10~50g/

㎡

高透气性纸或者45~105g/

㎡

的牛油纸等。需要说明的是,在本实施方式中,所述第一透气密封件的尺寸远大于所述第一端111的端面的尺寸,因此,所述第一透气密封件可以一次性与多个所述降温管11的第一端111的端面进行贴合。

54.s14,对所述第一透气密封件进行切割,形成密封所述第一端111的第一透气密封部12。

55.其中,在本实施方式中,对所述第一透气密封件沿所述降温管11的外形轮廓进行切割,可使得形成的所述第一透气密封部12与所述降温管11的直径相同,以使得所述第一透气密封部12能够完整密封所述第一端111的端面,且不影响所述降温组件10的后续制备及组装。

56.在一实施方式中,采用刀具对所述第一透气密封件沿所述降温管11的外形轮廓进行切割,形成密封所述第一端111的端面的第一透气密封部12。所述刀具为硬质金属材料,举例而言,所述刀具的材料可以但不限于为高碳钢、合金工具钢或乌钢等。进一步地,对所述刀具进行热处理碎火和电镀以增加所述刀具的增加刃口的强度、硬度、韧性和耐磨性,以使得对所述第一透气密封件沿所述降温管11的外形轮廓进行切割更有效率及质量。具体地,可以但不限于采用精密车削机床进行加工,加工功率p1为:1.5kw≤ p1≤2.5kw,加工气压为1500mpa。

57.在另一实施方式中,采用激光对所述第一透气密封件沿所述降温管11的外形轮廓进行切割,形成密封所述第一端111的端面的第一透气密封部12。具体地,通过激光头发出

的激光沿第一预设路径对所述第一透气密封件沿所述降温管11的外形轮廓进行切割,且通过激光头发出的激光的平移和旋转可以对多个所述第一透气密封件进行切割。由于激光具有较高的能量,因此可以将能量传递至所述第一透气密封件上,使得所述第一透气密封件上被激光照射过的地方产生高温而燃烧。又因为激光的照射在所述第一透气密封件上的光斑直径为微米级别,可近似为点,所以激光在所述第一透气密封件上照射过的路径连接起来可近似为线条。当激光在所述第一透气密封件上沿第一预设路径进行运动时,激光会对第一预设路径上的各个点进行燃烧形成微米级别的洞,这些燃烧形成的洞连接起来进而形成切口。具体地,承载所述激光头的设备的功率p2为:60w≤p2≤150w,且所述激光头工作时的功率p3为:p2*60%≤p3≤p2*80%,所述激光头发出的激光的运动速度v1为:800mm/s≤v1≤1500mm/s,所述激光头发出的激光的焦距d1为:30cm≤ d1≤60cm。需要说明的是,在一实施方式中,所述激光头固定不变,仅通过所述激光头发出的激光的平移与旋转进行切割。在另一实施方式中,通过所述激光头的平移与旋转,从而带动所述激光头发出的激光运动进行切割。在本实施方式中,以所述激光头固定不变,仅通过所述激光头发出的激光的平移与旋转进行切割进行示例性说明。

58.s15,将降温部13自所述第二端112装填至所述降温管11的收容空间113中。

59.其中,经过步骤s15之后制备得到的所述降温组件10请参照图2。在本实施方式中,所述降温部13 设于所述降温管11的收容空间113中,所述降温部13为降温材料,且所述降温部13用于加速降低高温的气溶胶的温度,使得高温的气溶胶在流经整个降温管11后,温度能够快速降低至适宜的抽吸温度(例如40℃等)。具体地,所述降温部13为食用级的降温材料,能够在受热时减少甚至不产生有毒物。举例而言,所述降温部13的材料可以但不限于包括分子筛、麦饭石、原矿石、陶瓷吸附材料、远红外球、过滤陶瓷球、电气石球、spm铜锌合金滤料及活性碳中至少一种。在本实施方式中,所述降温部13可以为任意形状,举例而言,所述降温部13可以但不限于为颗粒状、条状或者块状等形状,只要所述降温部13能够填充至所述降温管11中,并起到降温的作用即可。具体地,所述降温部13占所述收容空间113体积比的范围为:20%≦a≦60%,能够在保有所述降温部13的降温效率的情况下,使得所述降温组件10具有适宜的抽吸阻力。如若所述降温部13占所述收容空间113的体积比a过大,则会增加气溶胶通过所述降温部13的阻力,从了使得抽吸阻力过大。如若所述降温部13占所述收容空间113的体积比a过小,则会降低所述降温部13与气溶胶的接触面积,从而降低了所述降温部13的降温效果。

60.本技术提供了一种降温组件10的制备方法,先将粘附有粘结剂的所述降温管11的第一端111的端面与所述第一透气密封件贴合,再对所述第一透气密封件进行切割,形成所述第一端111的端面的第一透气密封部12,然后将所述降温部13自所述第二端112装填填至所述降温管11的收容空间113中。因此,本技术提供的降温组件10的制备方法在对所述降温管11的第一端111的端面进行密封时,无需逐个对准所述第一透气密封部12与所述第一端111的端面,可快速密封所述第一端111的端面并装填所述降温部13。因此本技术提供的降温组件10的制备方法提高了降温管11的密封工艺效率,从而提高了降温部13的装填效率。

61.请一并参照图5、图6及图7,图5为本技术又一实施方式提供的降温组件的制备方法的流程示意图;

62.图6为图5实施方式提供的降温组件的制备方法所制备的降温组件的结构示意图;

图7为图6实施方式提供的降温组件的立体分解图。在本实施方式中,在“将降温部13自所述第二端112装填至所述降温管11 的收容空间113中”之后,所述降温组件10的制备方法还包括翻转所述蓄胶件。将所述第二端112放入所述蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第二端112的端面平齐且粘附有粘结剂。提供第二透气密封件,将所述粘附有粘结剂的第二端112的端面与所述第二透气密封件贴合。以及对所述第二透气密封件进行切割,形成密封所述第二端112的端面的第二透气密封部14。

63.具体地,在本实施方式中,所述降温组件10的制备方法包括但不限于s11、s12、s13、s14、s15、 s26、s27、s28及s29。其中,本实施方式中的s11、s12、s13、s14及s15与前一实施方式中的s11、s12、 s13、s14及s15相同。接下来对s11、s12、s13、s14、s15、s26、s27、s28及s29进行详细描述。

64.s11,所述降温组件10的制备方法包括提供多个降温管11,所述降温管11包括相背设置的第一端111 及第二端112,所述降温管11具有收容空间113。

65.s12,将所述第一端111放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第一端111的端面平齐且粘附有粘结剂。

66.s13,提供第一透气密封件,将所述粘附有粘结剂的第一端111的端面与所述第一透气密封件贴合。

67.s14,对所述第一透气密封件进行切割,形成密封所述第一端111的第一透气密封部12。

68.s15,将降温部13自所述第二端112装填至所述降温管11的收容空间113中。

69.s11、s12、s13、s14及s15与前一实施方式中的s11、s12、s13、s14及s15相同,在此不再赘述。

70.s26,翻转所述蓄胶件。

71.其中,在本实施方式中,将所述蓄胶件旋转180

°

,以将所述蓄胶件从所述第一端111一侧翻转至所述第二端112的一侧。

72.s27,将所述第二端112放入所述蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第二端112的端面平齐且粘附有粘结剂。

73.其中,在本实施方式中,所述蓄胶件的容置空间内装有粘结剂,粘结剂为食品级粘结剂,可在受热时减少甚至不产生毒物。举例而言,所述粘结剂可以但不限于为糯米胶、搭口胶、吸管胶或白乳胶等中的一种或多种食品级粘结剂。在本实施方式中,通过将所述第二端112的端面浸入所述容置空间内的粘结剂并抵接所述蓄胶件的底部以使得所述多个降温管11的所述第二端112的端面平齐且粘附有粘结剂,从而使得所述多个降温管11后续的粘粘工序更加平稳且牢固。

74.s28,提供第二透气密封件,将所述粘附有粘结剂的第二端112的端面与所述第二透气密封件贴合。

75.其中,在本实施方式中,所述第二透气密封件为食品级材料,可在受热时减少甚至不产生毒物。举例而言,所述第二透气密封件的材料可以但不限于为丝绵纸、高透气性纸或者牛油纸等食品级材料。具体地,所述第二透气密封件可以但不限于为10~50g/

㎡

的丝棉纸、10~50g/

㎡

高透气性纸或者45~105g/

㎡

的牛油纸等。需要说明的是,在本实施方式中,

所述第二透气密封件的尺寸远大于所述第二端112的端面的尺寸,因此,所述第二透气密封件可以一次性与多个所述降温管11的第二端112的端面进行贴合。

76.s29,对所述第二透气密封件进行切割,形成密封所述第二端112的端面的第二透气密封部14。

77.其中,经过步骤s29之后制备所得到的降温组件10请参照图6及图7在本实施方式中,对所述第二透气密封件沿所述降温管11的外形轮廓进行切割,可使得形成的所述第一透气密封部12与所述降温管11 的直径相同,以使得所述第二透气密封部14能够完整密封所述第二端112的端面,且不影响所述降温组件10的后续制备及组装。

78.在一实施方式中,采用刀具对所述第二透气密封件沿所述降温管11的外形轮廓进行切割,形成密封所述第二端112的端面的第二透气密封部14。所述刀具为硬质金属材料,举例而言,所述刀具的材料可以但不限于为高碳钢、合金工具钢或乌钢等。进一步地,对所述刀具进行热处理碎火和电镀以增加所述刀具的增加刃口的强度、硬度、韧性和耐磨性,以使得对所述第二透气密封件沿所述降温管11的外形轮廓进行切割更有效率及质量。具体地,可以但不限于采用精密车削机床进行加工,加工功率p4为:1.5kw≤p4≤2.5kw,加工气压为1500mpa。

79.在另一实施方式中,采用激光对所述第二透气密封件沿所述降温管11的外形轮廓进行切割,形成密封所述第二端112的端面的第二透气密封部14。具体地,通过激光头发出的激光沿第二预设路径对所述第二透气密封件沿所述降温管11的外形轮廓进行切割,且通过激光头发出的激光的平移和旋转可以对多个所述第二透气密封件进行切割。由于激光具有较高的能量,因此可以将能量传递至所述第二透气密封件上,使得所述第二透气密封件上被激光照射过的地方产生高温而燃烧。又因为激光的照射在所述第二透气密封件上的光斑直径为微米级别,可近似为点,所以激光在所述第二透气密封件上照射过的路径连接起来可近似为线条。当激光在所述第二透气密封件上沿第二预设路径进行运动时,激光会对第二预设路径上的各个点进行燃烧形成微米级别的洞,这些燃烧形成的洞连接起来进而形成切口。具体地,承载所述激光头的设备的功率p5为:60w≤p5≤150w,且所述激光头工作时的功率p6为:p5*60%≤p6≤p5*80%,所述激光头发出的激光的运动速度v2为:800mm/s≤v2≤1500mm/s,所述激光头发出的激光的焦距d2为:30cm≤ d2≤60cm。需要说明的是,在一实施方式中,所述激光头固定不变,仅通过所述激光头发出的激光的平移与旋转进行切割。在另一实施方式中,通过所述激光头的平移与旋转,从而带动所述激光头发出的激光运动进行切割。在本实施方式中,以所述激光头固定不变,仅通过所述激光头发出的激光的平移与旋转进行切割进行示例性说明。

80.本实施方式提供的一种降温组件10的制备方法,先将粘附有粘结剂的所述降温管11的第二端112的端面与所述第二透气密封件贴合,再对所述第二透气密封件沿所述降温管11的外形轮廓进行切割,形成所述第二端112的端面的第二透气密封部14。因此,本技术提供的降温组件10的制备方法在对所述降温管11的第二端112的端面进行密封时,无需逐个对准所述第二透气密封部14与所述第二端112的端面,可以先一次性对多个所述降温管11的第二端112的端面进行密封,然后对所述第二透气密封件进行切割形成密封所述第二端112的端面的第二透气密封部14,从而形成所述降温组件10。因此本实施方式提供的降温组件10的制备方法提高了降温管11的密封工艺效率,从而提高了降温组件10的生产效率。

81.请参照图8,图8为本技术又一实施方式提供的降温组件的制备方法的流程示意图。在本实施方式中,在所述“提供多个降温管11,所述降温管11包括相背设置的第一端111及第二端112,所述降温管11具有收容空间113”之后,在所述“将所述第一端111放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第一端111的端面平齐且粘附有粘结剂”之前,所述降温组件10的制备方法还包括将所述蓄胶件中超过第一预设高度的粘结剂刮除,所述第一预设高度h1的范围为: 0.1mm≤h1≤0.3mm。需要说明的是,本实施方式可结合至图1或图5中任一实施方式中进行说明,在本实施方式中,以结合至图5中实施方式进行示意,图8不应当理解为对本技术提供的降温组件10的制备方法的限定。

82.具体地,在本实施方式中,所述降温组件10的制备方法包括但不限于s11、s31、s12、s13、s14、 s15、s26、s27、s28及s29。其中,本实施方式中的s11、s12、s13、s14、s15、s26、s27、s28及s29 与前一实施方式中的s11、s12、s13、s14、s15、s26、s27、s28及s29相同。接下来对s11、s31、s12、 s13、s14、s15、s26、s27、s28及s29进行详细描述。

83.s11,所述降温组件10的制备方法包括提供多个降温管11,所述降温管11包括相背设置的第一端111 及第二端112,所述降温管11具有收容空间113。

84.s31,将所述蓄胶件中超过第一预设高度的粘结剂刮除,所述第一预设高度h1的范围为:0.1mm≤h1 ≤0.3mm。

85.其中,在本实施方式中,通过将所述蓄胶件中超过第一预设高度的粘结剂刮除,以使得所述蓄胶件的容置空间中的粘结剂高度保持一致,从而使得所述第一端111的端面浸入所述容置空间中并抵接所述蓄胶件的底部后,所述多个降温管11的所述第一端111能够粘附相同高度的粘结剂。因此,所述多个降温管11后续粘粘工序能够保持质量一致,提高了所述降温管11的生产质量。此外,所述第一预设高度h1的范围为:0.1mm≤h1≤0.3mm,可保证所述第一端111的端面能够牢固贴合所述第一透气密封件,且不影响所述第一透气密封件切割形成所述第一透气密封部12。如若所述第一预设高度h1过小,即粘附在所述第一端111邻近所述第一端111的端面的部分粘附的粘结剂过少,会使得所述第一端111的端面不能牢固贴合所述第一透气密封件。如若所述第一预设高度h1过大,即粘附在所述第一端111邻近所述第一端111 的端面的部分粘附的粘结剂过多,会使得所述第一端111邻近所述第一端111的端面的部分与所述第一透气密封件之间堆积有粘结剂,会影响对所述第一透气密封件进行切割,降低切割效率,且容易在所述第一端111面形成毛边。

86.s12,将所述第一端111放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第一端111的端面平齐且粘附有粘结剂。

87.s13,提供第一透气密封件,将所述粘附有粘结剂的第一端111的端面与所述第一透气密封件贴合。

88.s14,对所述第一透气密封件进行切割,形成密封所述第一端111的第一透气密封部12。

89.s15,将降温部13自所述第二端112装填至所述降温管11的收容空间113中。

90.s26,翻转所述蓄胶件。

91.s27,将所述第二端112放入所述蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第二端112的端面平齐且粘附有粘结剂。

92.s28,提供第二透气密封件,将所述粘附有粘结剂的第二端112的端面与所述第二透气密封件贴合。

93.s29,对所述第二透气密封件进行切割,形成密封所述第二端112的端面的第二透气密封部14。

94.其中,本实施方式中的s11、s12、s13、s14、s15、s26、s27、s28及s29与前一实施方式中的s11、 s12、s13、s14、s15、s26、s27、s28及s29相同,在此不再赘述。

95.请参照图9,图9为本技术又一实施方式提供的降温组件的制备方法的流程示意图。在本实施方式中,在所述“翻转所述蓄胶件”之后,在所述“将所述第二端112放入所述蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第二端112的端面平齐且粘附有粘结剂”之前,所述降温组件10的制备方法还包括将所述蓄胶件中超过第二预设高度的粘结剂刮除,所述第二预设高度h2的范围为:0.1mm≤h2≤0.3mm。需要说明的是,本实施方式可结合至图5或图8中任一实施方式中进行说明,在本实施方式中,以结合至图8中实施方式进行示意,图9不应当理解为对本技术提供的降温组件10的制备方法的限定。

96.具体地,在本实施方式中,所述降温组件10的制备方法包括但不限于s11、s31、s12、s13、s14、 s15、s26、s32、s27、s28及s29。其中,本实施方式中的s11、s31、s12、s13、s14、s15、s26、s27、 s28及s29与前一实施方式中的s11、s31、s12、s13、s14、s15、s26、s27、s28及s29相同。接下来对 s11、s31、s12、s13、s14、s15、s26、s32、s27、s28及s29进行详细描述。

97.s11,所述降温组件10的制备方法包括提供多个降温管11,所述降温管11包括相背设置的第一端111 及第二端112,所述降温管11具有收容空间113。

98.s31,将所述蓄胶件中超过第一预设高度的粘结剂刮除,所述第一预设高度h1的范围为:0.1mm≤h1 ≤0.3mm。

99.s12,将所述第一端111放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第一端111的端面平齐且粘附有粘结剂。

100.s13,提供第一透气密封件,将所述粘附有粘结剂的第一端111的端面与所述第一透气密封件贴合。

101.s14,对所述第一透气密封件进行切割,形成密封所述第一端111的第一透气密封部12。

102.s15,将降温部13自所述第二端112装填至所述降温管11的收容空间113中。

103.s26,翻转所述蓄胶件。

104.s32,将所述蓄胶件中超过第二预设高度的粘结剂刮除,所述第二预设高度h2的范围为:0.1mm≤h2 ≤0.3mm。

105.其中,在本实施方式中,通过将所述蓄胶件中超过第二预设高度的粘结剂刮除,以使得所述蓄胶件的容置空间中的粘结剂高度保持一致,从而使得所述第二端112的端面浸入所述容置空间中并抵接所述蓄胶件的底部后,所述多个降温管11的所述第二端112能够粘附相同高度的粘结剂。因此,所述多个降温管 11后续粘粘工序能够保持质量一致,提高了所述降温管11的生产质量。此外,所述第二预设高度h2的范围为:0.1mm≤h2≤0.3mm,可保证所述第二端112的端面能够牢固贴合所述第二透气密封件,且不影响所述第二透气密封件切割形成所述第二透气密封部14。如若所述第二预设高度h2过小,即粘附在所述第二

端112邻近所述第二端112的端面的部分粘附的粘结剂过少,会使得所述第二端112的端面不能牢固贴合所述第二透气密封件。如若所述第二预设高度h2过大,即粘附在所述第二端112邻近所述第二端112 的端面的部分粘附的粘结剂过多,会使得所述第二端112邻近所述第二端112的端面的部分与所述第二透气密封件之间堆积有粘结剂,会影响对所述第二透气密封件进行切割,降低切割效率,且容易在所述第二端112面形成毛边。

106.s27,将所述第二端112放入所述蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第二端112的端面平齐且粘附有粘结剂。

107.s28,提供第二透气密封件,将所述粘附有粘结剂的第二端112的端面与所述第二透气密封件贴合。

108.s29,对所述第二透气密封件进行切割,形成密封所述第二端112的端面的第二透气密封部14。

109.其中,本实施方式中的s11、s31、s12、s13、s14、s15、s26、s27、s28及s29与前一实施方式中的s11、s31、s12、s13、s14、s15、s26、s27、s28及s29相同,在此不再赘述。

110.请参照图10,图10为图1实施方式提供的降温组件的制备方法中将第一端粘附粘结剂的制备方法的流程示意图。在本实施方式中,所述“将所述第一端111放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第一端111的端面平齐且粘附有粘结剂”包括将所述蓄胶件设置于所述第一端111的一侧,且与所述第一端111间隔设置。自所述第二端112向所述第一端111 推动所述降温管11,推动的力的大小f为:1n≤f≤1.5n。以及将所述第一端111的端面浸入所述容置空间内的粘结剂,直至所述第一端111的端面抵接所述蓄胶件,以使所述第一端111邻近所述第一端111的端面的部分粘附有粘结剂。

111.具体地,在本实施方式中,所述“将所述第一端111放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第一端111的端面平齐且粘附有粘结剂”的具体包括 s121、s122及s123。接下来对s121、s122及s123进行详细描述。

112.s121,将所述蓄胶件设置于所述第一端111的一侧,且与所述第一端111间隔设置。

113.其中,在本实施方式中,所述蓄胶件设置于所述第一端111的一侧,且所述蓄胶件于所述第一端111 间隔设置以保证所述容置空间中的粘结剂与所述第一端111间隔设置。

114.s122,所述第二端112向所述第一端111推动所述降温管11,推动的力的大小f为:1n≤f≤1.5n。

115.其中,在本实施方式中,通过所述第二端112向所述第一端111推动所述降温管11,且推动的力的大小f为:1n≤f≤1.5n。使得所述降温管11的第一端111能够被推动至所述容置空间内的粘结剂中,且所述降温管11不会因受力过大而损伤。如若推动的力f过小,则所述降温管11无法被推动至所述容置空间内,或者所述降温管11的第一端111无法浸入所述容置空间中的粘结剂中并使得所述第一端111的端面抵接所述蓄胶件的底面,从而导致所述降温管11的第一端111无法充分粘附粘结剂,使得后续所述第一端 111的端面粘结所述第一透气密封件不够牢固。如若推动的力f过大,则所述降温管11会很容易被推动进入所述容置空间内,且所述降温管11的第一端111在浸入所述容置空间中的粘结剂后,所述第一端111 的端面会抵接所述蓄胶件的底面,但由于推动的力f过大,所述第一端111的端面存在

撞击所述蓄胶件的底面的风险,使得所述第一端111受损。因此,将所述降温管11的第一端111推动至所述容置空间内的粘结剂中的力f需要保持适度大小,在本实施方式中,推动的力的大小f为:1n≤f≤1.5n。在一实施方式中,采用压板作用于所述第二端112的端面,以推动所述降温管11。在另一实施方式中,采用压杆作用于所述第二端112的端面,以推动所述降温管11。在其它实施方式中,可以但不限于采用压块或其它具有驱动力的部件作用于所述第二端112,只要能够提供大小为f的力作用于所述第二端112,并将所述降温管 11的第一端111放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管 11的所述第一端111的端面平齐且粘附有粘结剂即可。

116.s123,将所述第一端111的端面浸入所述容置空间内的粘结剂,直至所述第一端111的端面抵接所述蓄胶件,以使所述第一端111邻近所述第一端111的端面的部分粘附有粘结剂。

117.其中,在本实施方式中,所述第一端111的端面抵接所述蓄胶件,具体地,所述第一端111的端面抵接所述蓄胶件的底面,使得所述第一端111能够充分接触所述容置空间内的粘结剂,使得所述第一端111 的端面及所述第一端111邻近所述第一端111的端面的部分粘附有粘结剂,从而保证了所述第一端111的端面在后续粘结所述第一透气密封件时,所述第一端111的端面与所述第一透气密封件能够粘结得足够牢固。此外,所述多个降温管11的第一端111的端面抵接所述蓄胶件的底面,能够保证所述多个降温管11 的第一端111粘附有粘结剂的程度相同,有利于保证生产质量。

118.请参照图11,图11为图5实施方式提供的降温组件的制备方法中将第二端粘附粘结剂的制备方法的流程示意图。在本实施方式中,所述“将所述第二端112放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第二端112的端面平齐且粘附有粘结剂”包括将所述蓄胶件设置于所述第二端112的一侧,且与所述第二端112间隔设置。自所述第一端111向所述第二端112 推动所述降温管11,推动的力的大小f为:1n≤f≤1.5n。以及将所述第二端112的端面浸入所述容置空间内的粘结剂,直至所述第二端112的端面抵接所述蓄胶件,以使所述第二端112邻近所述第二端112的端面的部分粘附有粘结剂。

119.具体地,在本实施方式中,所述“将所述第二端112放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第二端112的端面平齐且粘附有粘结剂”的具体包括 s271、s272及s273。接下来对s271、s272及s273进行详细描述。

120.s271,将所述蓄胶件设置于所述第二端112的一侧,且与所述第二端112间隔设置。

121.其中,在本实施方式中,所述蓄胶件设置于所述第二端112的一侧,且所述蓄胶件于所述第二端112 间隔设置以保证所述容置空间中的粘结剂与所述第二端112间隔设置。

122.s272,所述第二端112向所述第一端111推动所述降温管11,推动的力的大小f为:1n≤f≤1.5n。

123.其中,在本实施方式中,通过所述第一端111向所述第二端112推动所述降温管11,且推动的力的大小f为:1n≤f≤1.5n。使得所述降温管11的第二端112能够被推动至所述容置空间内的粘结剂中,且所述降温管11不会因受力过大而损伤。如若推动的力f过小,则所述降温管11无法被推动至所述容置空间内,或者所述降温管11的第二端112无法浸入所述

容置空间中的粘结剂中并使得所述第二端112的端面抵接所述蓄胶件的底面,从而导致所述降温管11的第二端112无法充分粘附粘结剂,使得后续所述第二端 112的端面粘结所述第二透气密封件不够牢固。如若推动的力f过大,则所述降温管11会很容易被推动进入所述容置空间内,且所述降温管11的第二端112在浸入所述容置空间中的粘结剂后,所述第二端112 的端面会抵接所述蓄胶件的底面,但由于推动的力f过大,所述第二端112的端面存在撞击所述蓄胶件的底面的风险,使得所述第二端112受损。因此,将所述降温管11的第二端112推动至所述容置空间内的粘结剂中的力f需要保持适度大小,在本实施方式中,推动的力的大小f为:1n≤f≤1.5n。在一实施方式中,采用压板作用于所述第一端111的端面,以推动所述降温管11。在另一实施方式中,采用压杆作用于所述第一端111的端面,以推动所述降温管11。在其它实施方式中,可以但不限于采用压块或其它具有驱动力的部件作用于所述第一端111,只要能够提供大小为f的力作用于所述第一端111,并将所述降温管 11的第二端112放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管 11的所述第二端112的端面平齐且粘附有粘结剂即可。

124.s273,将所述第二端112的端面浸入所述容置空间内的粘结剂,直至所述第二端112的端面抵接所述蓄胶件,以使所述第二端112邻近所述第二端112的端面的部分粘附有粘结剂。

125.其中,在本实施方式中,所述第二端112的端面抵接所述蓄胶件,具体地,所述第二端112的端面抵接所述蓄胶件的底面,使得所述第二端112能够充分接触所述容置空间内的粘结剂,使得所述第二端112 的端面及所述第二端112邻近所述第二端112的端面的部分粘附有粘结剂,从而保证了所述第二端112的端面在后续粘结所述第二透气密封件时,所述第二端112的端面与所述第二透气密封件能够粘结得足够牢固。此外,所述多个降温管11的第二端112的端面抵接所述蓄胶件的底面,能够保证所述多个降温管11 的第二端112粘附有粘结剂的程度相同,有利于保证生产质量。

126.请参照图12及图13,图12为本技术又一实施方式提供的降温组件的制备方法的流程示意图;图13 为图12实施方式提供的降温组件的制备方法所制备的第一透气密封部的结构示意图。在本实施方式中,在所述“提供第一透气密封件,将所述粘附有粘结剂的第一端111的端面与所述第一透气密封件贴合”之后,在所述“对所述第一透气密封件进行切割,形成密封所述第一端111的第一透气密封部12”之前,所述降温组件10的制备方法还包括对所述第一透气密封件与所述第一端111的端面贴合的部分所环绕的区域进行切割形成第一透气孔121。需要说明的是,本实施方式可结合至图1或图5中任一实施方式中进行说明,在本实施方式中,以结合至图5中实施方式进行示意,图12不应当理解为对本技术提供的降温组件10的制备方法的限定。

127.具体地,在本实施方式中,所述降温组件10的制备方法包括但不限于s11、s12、s13、s41、s14、 s15、s26、s27、s28及s29。其中,本实施方式中的s11、s12、s13、s14、s15、s26、s27、s28及s29 与前述实施方式中的s11、s12、s13、s14、s15、s26、s27、s28及s29相同。接下来对s11、s12、s13、 s41、s14、s15、s26、s27、s28及s29进行详细描述。

128.s11,所述降温组件10的制备方法包括提供多个降温管11,所述降温管11包括相背设置的第一端111 及第二端112,所述降温管11具有收容空间113。

129.s12,将所述第一端111放入蓄胶件中的容置空间中,并与所述容置空间内的粘结

剂接触,以使得所述多个降温管11的所述第一端111的端面平齐且粘附有粘结剂。

130.s13,提供第一透气密封件,将所述粘附有粘结剂的第一端111的端面与所述第一透气密封件贴合。

131.s41,对所述第一透气密封件与所述第一端111的端面贴合的部分所环绕的区域进行切割形成第一透气孔121。

132.其中,在本实施方式中,所述第一透气密封件与所述第一端111的端面贴合的部分所环绕的区域,指的是后续s14步骤形成的所述第一透气密封部12所在区域。在本实施方式中,所述第一透气孔121的数量为一个或多个,所述第一透气孔121的形状可以但不限于为圆形、矩形、多边形或者不规则形状等。所述第一透气孔121能够增加所述降温管11的透气性,从而降低了气溶胶流经所述降温管11的阻力,以降低抽吸阻力。需要说明的是,所述第一透气孔121的尺寸小于所述降温部13中降温材料的尺寸,以防止所述降温部13中的降温材料从所述第一透气孔121中漏出。

133.s14,对所述第一透气密封件进行切割,形成密封所述第一端111的第一透气密封部12。

134.s15,将降温部13自所述第二端112装填至所述降温管11的收容空间113中。

135.s26,翻转所述蓄胶件。

136.s27,将所述第二端112放入所述蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第二端112的端面平齐且粘附有粘结剂。

137.s28,提供第二透气密封件,将所述粘附有粘结剂的第二端112的端面与所述第二透气密封件贴合。

138.s29,对所述第二透气密封件进行切割,形成密封所述第二端112的端面的第二透气密封部14。

139.本实施方式中的s11、s12、s13、s14、s15、s26、s27、s28及s29与前述实施方式中的s11、s12、 s13、s14、s15、s26、s27、s28及s29相同,在此不再赘述。

140.请参照图14,图14为图12实施方式提供的降温组件的制备方法中一实施方式提供的第一透气孔的制备方法的流程示意图。在本实施方式中,所述“对所述第一透气密封件与所述第一端111的端面贴合的部分所环绕的区域进行切割形成第一透气孔121”包括选定所述第一透气密封件与所述第一端111的端面贴合的部分所环绕的区域内的预设区域。以及对所述预设区域的外轮廓进行切割形成第一透气孔121。

141.具体地,在本实施方式中,所述“对所述第一透气密封件与所述第一端111的端面贴合的部分所环绕的区域进行切割形成第一透气孔121”包括s411及s412。接下来对s411及s412进行详细描述。

142.s411,选定所述第一透气密封件与所述第一端111的端面贴合的部分所环绕的区域内的预设区域。

143.其中,在本实施方式中,所述预设区域的数量为一个或多个,所述预设区域的形状可以但不限于为圆形、矩形、多边形或者不规则形状等。

144.s412,对所述预设区域的外轮廓进行切割形成第一透气孔121。

145.其中,在本实施方式中,在所述第一透气密封件上沿所述预设区域的外轮廓进行切割,以形成所述第一透气孔121。具体地,采用激光对所述第一透气密封件进行切割,通过

激光头发出的激光沿所述预设区域的外轮廓对所述第一透气密封件进行切割,且通过激光头发出的激光的平移和旋转可以对多个所述第一透气密封件进行切割。由于激光具有较高的能量,因此可以将能量传递至所述第一透气密封件上,使得所述第一透气密封件上被激光照射过的地方产生高温而燃烧。又因为激光的照射在所述第一透气密封件上的光斑直径为微米级别,可近似为点,所以激光在所述第一透气密封件上照射过的路径连接起来可近似为线条。当激光在所述第一透气密封件上沿所述预设区域的外轮廓进行运动时,激光会对所述预设区域的外轮廓上的各个点进行燃烧形成微米级别的洞,这些燃烧形成的洞连接起来进而形成切口,以使得所述第一预设区域脱落而形成所述第一透气孔121,通过激光沿着所述预设区域的外轮廓进行切割,切割速度快。具体地,承载所述激光头的设备的功率p1为:60w≤p1≤150w,且所述激光头工作时的功率p2为:p1*60%≤p2≤p1*80%,所述激光头发出的激光的运动速度v1为:800mm/s≤v1≤1500mm/s,所述激光头发出的激光的焦距d1为:30cm≤d1≤60cm。需要说明的是,在一实施方式中,所述激光头固定不变,仅通过所述激光头发出的激光的平移与旋转进行切割。在另一实施方式中,通过所述激光头的平移与旋转,从而带动所述激光头发出的激光运动进行切割。在本实施方式中,以所述激光头固定不变,仅通过所述激光头发出的激光的平移与旋转进行切割进行示例性说明。

146.请参照图15,图15为图12实施方式提供的降温组件的制备方法中另一实施方式提供的第一透气孔的制备方法的流程示意图。在本实施方式中,所述“对所述第一透气密封件与所述第一端111的端面贴合的部分所环绕的区域进行切割形成第一透气孔121”包括选定预设区域。以及对所述预设区域的内部进行切割形成所述第一透气孔121。

147.具体地,在本实施方式中,所述“对所述第一透气密封件与所述第一端111的端面贴合的部分所环绕的区域进行切割形成第一透气孔121”包括s413及s414。接下来对s413及s414进行详细描述。

148.s413,选定所述第一透气密封件与所述第一端111的端面贴合的部分所环绕的区域内的预设区域。

149.其中,在本实施方式中,所述预设区域的数量为一个或多个,所述预设区域的形状可以但不限于为圆形、矩形、多边形或者不规则形状等。

150.s414,对所述预设区域的内部进行切割形成所述第一透气孔121。

151.其中,在本实施方式中,由于激光具有较高的能量,因此可以将能量传递至所述第一透气密封件上,使得所述第一透气密封件上被激光照射过的地方产生高温而燃烧。通过激光照射所述预设区域上每一个点使得所述预设区域全部燃烧掉,从而形成所述第一透气孔121,不会产生脱落的废屑,只需要利用风机抽走所述第一透气密封件燃烧产生的烟气,无需进一步地处理废屑,使得加工程序简化。具体地,承载所述激光头的设备的功率p1为:60w≤p1≤150w,且所述激光头工作时的功率p2为:p1*60%≤p2≤p1*80%,所述激光头发出的激光的运动速度v1为:800mm/s≤v1≤1500mm/s,所述激光头发出的激光的焦距d1为: 30cm≤d1≤60cm。需要说明的是,在一实施方式中,所述激光头固定不变,仅通过所述激光头发出的激光的平移与旋转进行切割。在另一实施方式中,通过所述激光头的平移与旋转,从而带动所述激光头发出的激光运动进行切割。在本实施方式中,以所述激光头固定不变,仅通过所述激光头发出的激光的平移与旋转进行切割进行示例性说明。

152.在一实施方式中,激光的光斑大小不变,所述激光沿着所述预设区域的外轮廓上

一端照射整个所述预设区域至所述预设区域的外轮廓上另一端,从而将整个所述预设区域燃烧掉形成所述第一透气孔121。

153.在另一实施方式中,激光的光斑大小不变,所述激光自所述预设区域的内部照射整个所述预设区域至所述预设区域的外轮廓,从而将整个所述预设区域燃烧掉形成所述第一透气孔121。

154.在又一实施方式中,调整激光的光斑大小,当所述激光照射所述预设区域内部时,调大所述激光的光斑尺寸,加快所述激光切割所述预设区域的速度。当所述激光照射所述预设区域的外轮廓附近区域时,调小所述激光的光斑尺寸,避免所述激光切割到所述预设区域之外的区域。

155.请参照图16及图17,图16为本技术又一实施方式提供的降温组件的制备方法的流程示意图;图17 为图16实施方式提供的降温组件的制备方法所制备的第二透气密封部的结构示意图。在本实施方式中,在所述“提供第二透气密封件,将所述粘附有粘结剂的第二端112的端面与所述第二透气密封件贴合”之后,在所述“对所述第二透气密封件进行切割,形成密封所述第二端112的第二透气密封部14”之前,所述降温组件10的制备方法还包括对所述第二透气密封件与所述第二端112的端面贴合的部分所环绕的区域进行切割形成第二透气孔141。需要说明的是,本实施方式可结合至图5或图12中任一实施方式中进行说明,在本实施方式中,以结合至图12中实施方式进行示意,图15不应当理解为对本技术提供的降温组件10的制备方法的限定。

156.具体地,在本实施方式中,所述降温组件10的制备方法包括但不限于s11、s12、s13、s41、s14、 s15、s26、s27、s28、s42及s29。其中,本实施方式中的s11、s12、s13、s41、s14、s15、s26、s27、 s28及s29与前述实施方式中的s11、s12、s13、s41、s14、s15、s26、s27、s28及s29相同。接下来对 s11、s12、s13、s41、s14、s15、s26、s27、s28、s42及s29进行详细描述。

157.s11,所述降温组件10的制备方法包括提供多个降温管11,所述降温管11包括相背设置的第一端111 及第二端112,所述降温管11具有收容空间113。

158.s12,将所述第一端111放入蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第一端111的端面平齐且粘附有粘结剂。

159.s13,提供第一透气密封件,将所述粘附有粘结剂的第一端111的端面与所述第一透气密封件贴合。

160.s41,对所述第一透气密封件与所述第一端的端面贴合的部分所环绕的区域进行切割形成第一透气孔 121。

161.s14,对所述第一透气密封件进行切割,形成密封所述第一端111的第一透气密封部12。

162.s15,将降温部13自所述第一端111装填至所述降温管11的收容空间113中。

163.s26,翻转所述蓄胶件。

164.s27,将所述第二端112放入所述蓄胶件中的容置空间中,并与所述容置空间内的粘结剂接触,以使得所述多个降温管11的所述第二端112的端面平齐且粘附有粘结剂。

165.s28,提供第二透气密封件,将所述粘附有粘结剂的第二端112的端面与所述第二透气密封件贴合。

166.s42,对所述第二透气密封件与所述第二端112的端面贴合的部分所环绕的区域进

行切割形成第二透气孔141。

167.其中,在本实施方式中,所述第二透气密封件与所述第二端112的端面贴合的部分所环绕的区域,指的是后续s29步骤形成的所述第二透气密封部14所在区域。在本实施方式中,所述第二透气孔141的数量为一个或多个,所述第二透气孔141的形状可以但不限于为圆形、矩形、多边形或者不规则形状等。所述第二透气孔141能够增加所述降温管11的透气性,从而降低了气溶胶流经所述降温管11的阻力,以降低抽吸阻力。需要说明的是,所述第二透气孔141的尺寸小于所述降温部13中降温材料的尺寸,以防止所述降温部13中的降温材料从所述第二透气孔141中漏出。

168.s29,对所述第二透气密封件进行切割,形成密封所述第二端112的端面的第二透气密封部14。

169.本实施方式中的s11、s12、s13、s41、s14、s15、s26、s27、s28及s29与前述实施方式中的s11、 s12、s13、s41、s14、s15、s26、s27、s28及s29相同,在此不再赘述。

170.请参照图18,图18为图16实施方式提供的降温组件的制备方法中一实施方式提供的第二透气孔的制备方法的流程示意图。在本实施方式中,所述“对所述第二透气密封件与所述第二端112的端面贴合的部分所环绕的区域进行切割形成第二透气孔141”包括选定所述第二透气密封件与所述第二端112的端面贴合的部分所环绕的区域内的预设切割域。以及对所述预设切割域的外轮廓进行切割形成第二透气孔141。

171.具体地,在本实施方式中,所述“对所述第二透气密封件与所述第二端112的端面贴合的部分所环绕的区域进行切割形成第二透气孔141”包括s421及s422。接下来对s421及s422进行详细描述。

172.s421,选定所述第二透气密封件与所述第二端112的端面贴合的部分所环绕的区域内的预设切割域。

173.其中,在本实施方式中,所述预设切割域的数量为一个或多个,所述预设切割域的形状可以但不限于为圆形、矩形、多边形或者不规则形状等。

174.s422,对所述预设切割域的外轮廓进行切割形成第二透气孔141。

175.其中,在本实施方式中,在所述第二透气密封件上沿所述预设切割域的外轮廓进行切割,以形成所述第二透气孔141。具体地,采用激光对所述第二透气密封件进行切割,通过激光头发出的激光沿所述预设切割域的外轮廓对所述第二透气密封件进行切割,且通过激光头发出的激光的平移和旋转可以对多个所述第二透气密封件进行切割。由于激光具有较高的能量,因此可以将能量传递至所述第二透气密封件上,使得所述第二透气密封件上被激光照射过的地方产生高温而燃烧。又因为激光的照射在所述第二透气密封件上的光斑直径为微米级别,可近似为点,所以激光在所述第二透气密封件上照射过的路径连接起来可近似为线条。当激光在所述第二透气密封件上沿所述预设切割域的外轮廓进行运动时,激光会对所述预设切割域的外轮廓上的各个点进行燃烧形成微米级别的洞,这些燃烧形成的洞连接起来进而形成切口,以使得所述第一预设切割域脱落而形成所述第二透气孔141,通过激光沿着所述预设切割域的外轮廓进行切割,切割速度快。具体地,承载所述激光头的设备的功率p3为:60w≤p3≤150w,且所述激光头工作时的功率 p4为:p3*60%≤p4≤p3*80%,所述激光头发出的激光的运动速度v2为:800mm/s≤v2≤1500mm/s,所述激光头发出的激光的焦距d2为:30cm≤d2≤60cm。需要说明的是,在一实施方式中,所述激光头固定不

变,仅通过所述激光头发出的激光的平移与旋转进行切割。在另一实施方式中,通过所述激光头的平移与旋转,从而带动所述激光头发出的激光运动进行切割。在本实施方式中,以所述激光头固定不变,仅通过所述激光头发出的激光的平移与旋转进行切割进行示例性说明。

176.请参照图19,图19为图16实施方式提供的降温组件的制备方法中另一实施方式提供的第二透气孔的制备方法的流程示意图。在本实施方式中,所述“对所述第二透气密封件与所述第二端112的端面贴合的部分所环绕的区域进行切割形成第二透气孔141”包括选定预设切割域。以及对所述预设切割域的内部进行切割形成所述第二透气孔141。

177.具体地,在本实施方式中,所述“对所述第二透气密封件与所述第二端112的端面贴合的部分所环绕的区域进行切割形成第二透气孔141”包括s423及s424。接下来对s423及s424进行详细描述。

178.s423,选定所述第二透气密封件与所述第二端112的端面贴合的部分所环绕的区域内的预设切割域。

179.其中,在本实施方式中,所述预设切割域的数量为一个或多个,所述预设切割域的形状可以但不限于为圆形、矩形、多边形或者不规则形状等。

180.s424,对所述预设切割域的内部进行切割形成所述第二透气孔141。

181.其中,在本实施方式中,于激光具有较高的能量,因此可以将能量传递至所述第二透气密封件上,使得所述第二透气密封件上被激光照射过的地方产生高温而燃烧。通过激光照射所述预设切割域上每一个点使得所述预设切割域全部燃烧掉,从而形成所述第二透气孔141,不会产生脱落的废屑,只需要利用风机抽走所述第二透气密封件燃烧产生的烟气,无需进一步地处理废屑,使得加工程序简化。具体地,承载所述激光头的设备的功率p3为:60w≤p1≤150w,且所述激光头工作时的功率p4为:p3*60%≤p4≤p3*80%,所述激光头发出的激光的运动速度v2为:800mm/s≤v2≤1500mm/s,所述激光头发出的激光的焦距d2为: 30cm≤d2≤60cm。需要说明的是,在一实施方式中,所述激光头固定不变,仅通过所述激光头发出的激光的平移与旋转进行切割。在另一实施方式中,通过所述激光头的平移与旋转,从而带动所述激光头发出的激光运动进行切割。在本实施方式中,以所述激光头固定不变,仅通过所述激光头发出的激光的平移与旋转进行切割进行示例性说明。

182.在一实施方式中,激光的光斑大小不变,所述激光沿着所述预设切割域的外轮廓上一端照射整个所述预设切割域至所述预设切割域的外轮廓上另一端,从而将整个所述预设切割域燃烧掉形成所述第二透气孔 141。

183.在另一实施方式中,激光的光斑大小不变,所述激光自所述预设切割域的内部照射整个所述预设切割域至所述预设切割域的外轮廓,从而将整个所述预设切割域燃烧掉形成所述第二透气孔141。

184.在又一实施方式中,调整激光的光斑大小,当所述激光照射所述预设切割域内部时,调大所述激光的光斑尺寸,加快所述激光切割所述预设切割域的速度。当所述激光照射所述预设切割域的外轮廓附近区域时,调小所述激光的光斑尺寸,避免所述激光切割到所述预设切割域之外的区域。

185.请参照图20及图21,图20为本技术一实施方式提供的加热不燃烧烟弹的制备方法的流程示意图;图 21为图20实施方式提供的加热不燃烧烟弹的制备方法所制备的加热不

燃烧烟弹的结构示意图。所述加热不燃烧烟弹1的制备方法包括提供管体20,所述管体20具有容纳空间21。利用封口件30密封所述管体 20的一端。将发烟件40自背离所述封口件30一端装入所述容纳空间21,并使得所述发烟件40邻近所述封口件30。将如前述任意一实施方式所述的降温组件10的制备方法所制备的降温组件10自背离所述封口件30一端装入所述容纳空间21,并使得所述第一端111相对于所述第二端112邻近所述发烟件40设置。以及将过滤件50自背离所述封口件30一端装入所述容纳空间21。

186.在本实施方式中,所述加热不燃烧烟弹1的制备方法包括但不限于s51、s52、s53、s54及s55。接下来对s51、s52、s53、s54及s55进行详细说明。

187.s51,提供管体20,所述管体20具有容纳空间21。

188.其中,在本实施方式中,所述管体20为食用级材料,因此所述管体20在受热时可减少甚至不产生有害物质。举例而言,所述管体20可以但不限于为白卡纸或牛皮纸等食用级材料。具体地,所述管体20可以但不限于为50-200g/

㎡

的白卡纸或50-200g/

㎡

的牛皮纸等食用级材料。

189.s52,利用封口件30密封所述管体20的一端。

190.其中,在本实施方式中,所述封口件30为食用级材料,因此所述封口件30在受热时可减少甚至不产生有害物质。举例而言,所述封口件30可以但不限于为丝棉纸、高透气性纸或牛油纸等食用级材料。具体地,所述封口件30可以但不限于为10-50g/

㎡

丝棉纸、10-50g/

㎡

高透气性纸或45~105g/

㎡

的牛油纸等食用级材料。

191.s53,将发烟件40自背离所述封口件30一端装入所述容纳空间21,并使得所述发烟件40邻近所述封口件30。

192.其中,在本实施方式中,所述发烟件40装有气溶胶基质,气溶胶基质可以但不限于为草本植物、中草药或烟叶中的一种或多种的混合物。当所述发烟件40受热时,所述发烟件40内的气溶胶基质会受热产生气溶胶基质。

193.s54,将如前述任意一实施方式所述的降温组件10的制备方法所制备的降温组件10自背离所述封口件30一端装入所述容纳空间21,并使得所述第一端111相对于所述第二端112邻近所述发烟件40设置。

194.其中,在本实施方式中,所述降温组件10用于将所述发烟组件中气溶胶基质受热产生的气溶胶进行降温,以使所述气溶胶降温至适宜吸食的温度。在本实施方式中,所述第一端111相对于所述第二端112 邻近所述发烟件40设置,所述降温组件10中的所述第一透气密封部12能够防止所述降温部13掉入所述发烟件40中与所述发烟件40中的气溶胶形成基质混合。所述降温组件10的制备方法请参见前述任意一实施方式,在此不再赘述。

195.s55,将过滤件50自背离所述封口件30一端装入所述容纳空间21。

196.其中,在本实施方式中,所述过滤件50用于过滤经过降温组件10降温的气溶胶,过滤气溶胶中的杂质,以提高气溶胶的细腻感。

197.在本实施方式中,由于降温组件10可以先一次性对多个所述降温管11进行密封,然后沿所述降温管 11的外形轮廓进行切割,从而形成所述降温组件10。因此本实施方式提供的加热不燃烧烟弹1的制备方法中的降温组件10的生产效率高,提高了所述加热不燃烧烟弹1的生产效率。

198.请一并参照图22、图23及图24,图22为本技术一实施方式提供的降温组件的结构

示意图;图23为图22实施方式提供的降温组件中i处的放大示意图;图24为图22实施方式提供的降温组件中ii处的放大示意图。所述降温组件10包括降温管11及降温部13。所述降温管11包括相背设置的第一端111及第二端112,所述降温管11具有收容空间113。所述降温部13收容于所述收容空间113,所述降温部13占所述收容空间113体积比a的范围为:20%≦a≦60%。所述降温组件10还包括第一粘结层15及第一透气密封部12。和/或,所述降温组件10还包括第二粘结层16及第二透气密封部14。当所述降温组件10包括第一粘结层15及第一透气密封部12时,所述第一粘结层15设置于所述第一端111的端面且位于所述第一端111邻近所述第一端111的端面的部分。所述第一透气密封部12通过所述第一粘结层15粘结于所述第一端111的端面。当所述降温组件10包括第二粘结层16及第二透气密封部14时,所述第二粘结层16 设置于所述第二端112的端面且位于所述第二端112邻近所述第二端112的端面的部分。所述第二透气密封部14通过所述第二粘结层16粘接于所述第二端112的端面。

199.在本实施方式中,所述降温部13占所述收容空间113体积比a的范围为:20%≦a≦60%,能够在保有所述降温部13的降温效率的情况下,使得所述降温组件10具有适宜的抽吸阻力。如若所述降温部13 占所述收容空间113的体积比a过大,则会增加气溶胶通过所述降温部13的阻力,从了使得抽吸阻力过大。如若所述降温部13占所述收容空间113的体积比a过小,则会降低所述降温部13与气溶胶的接触面积,从而降低了所述降温部13的降温效果。

200.在本实施方式中,当所述降温组件10包括第一粘结层15及第一透气密封部12时,所述第一粘结层 15设置于所述第一端111的端面且位于所述第一端111邻近所述第一端111的端面的部分,且所述第一粘结层15位于所述第一端111邻近所述第一端111的端面的部分的高度h3为:0.1mm≤h3≤0.3mm。所述第一透气密封部12通过所述第一粘结层15粘结于所述第一端111的端面。在本实施方式中,所述第一粘结层15为食品级粘结剂,可在受热时减少甚至不产生毒物。举例而言,所述第一粘结层15可以但不限于为糯米胶、搭口胶、吸管胶或白乳胶等中的一种或多种食品级粘结剂。所述第一粘结层15增加了所述第一端111的端面及所述第一端111邻近所述第一端111的端面的部分的强度,使得所述降温管11所述第一端111的端面能够承受更大的压力,降低甚至消除了所述降温组件10在加工过程中所述降温组件10因受压而导致的受损,且降低甚至消除了所述降温组件10应用于加热不燃烧烟弹1插入烟具时,所述降温组件10因受压而导致的受损。由于所述第一粘结层15在受热时可能会产生异味,在本实施方式中,所述第一粘结层15经过烘烤处理,将所述第一粘结层15中的异味去除掉,使得所述降温组件10应用于加热不燃烧烟弹1中加热时不会再产生异味,且通过烘烤处理进一步减少了所述第一粘结层15中的水分,使得所述第一粘结层15固化,进一步增强了所述第一粘结层15与所述第一端111的端面的粘结强度。此外,所述第一粘结层15的高度h3可保证所述第一端111的端面能够牢固贴合所述第一透气密封部12,且不影响所述第一端111的端面与所述第一透气密封部12的贴合处的平整度。如若所述高度h3过小,即粘附在所述第一端111邻近所述第一端111的端面的部分粘附的粘结剂过少,会使得所述第一端111的端面不能牢固贴合所述第一透气密封部12。如若所述高度h3过大,即粘附在所述第一端111邻近所述第一端111 的端面的部分粘附的粘结剂过多,会使得所述第一端111邻近所述第一端111的端面的部分与所述第一透气密封部12之间堆积有粘结剂,增加了所述第一透气密封部12在切割加工时所需要切割的厚度,从而会影响对所述第一透气密

封部12的切割加工,容易在所述第一透气密封部12切割加工的过程中,在所述第一透气密封部12与所述第一端111的端面的贴合处形成毛边。

201.在本实施方式中,当所述降温组件10还包括第二粘结层16及第二透气密封部14时,所述第二粘结层16设置于所述第二端112的端面且位于所述第二端112邻近所述第二端112的端面的部分,且所述第二粘结层16位于所述第二端112邻近所述第二端112的端面的部分的高度h4为:0.1mm≤h4≤0.3mm。所述第二透气密封部14通过所述第二粘结层16粘结于所述第二端112的端面。在本实施方式中,所述第二粘结层16为食品级粘结剂,可在受热时减少甚至不产生毒物。举例而言,所述第二粘结层16可以但不限于为糯米胶、搭口胶、吸管胶或白乳胶等中的一种或多种食品级粘结剂。所述第二粘结层16增加了所述第二端112的端面及所述第二端112邻近所述第二端112的端面的部分的强度,使得所述降温管11所述第二端112的端面能够承受更大的压力,降低甚至消除了所述降温组件10在加工过程中所述降温组件10因受压而导致的受损,且降低甚至消除了所述降温组件10应用于加热不燃烧烟弹1插入烟具时,所述降温组件10因受压而导致的受损。由于所述第二粘结层16在受热时可能会产生异味,在本实施方式中,所述第二粘结层16经过烘烤处理,将所述第二粘结层16中的异味去除掉,使得所述降温组件10应用于加热不燃烧烟弹1中加热时不会再产生异味,且通过烘烤处理进一步减少了所述第二粘结层16中的水分,使得所述第二粘结层16固化,进一步增强了所述第二粘结层16与所述第二端112的端面的粘结强度。此外,所述第二粘结层16的高度h4可保证所述第二端112的端面能够牢固贴合所述第二透气密封部14,且不影响所述第二端112的端面与所述第二透气密封部14的贴合处的平整度。如若所述高度h4过小,即粘附在所述第二端112邻近所述第二端112的端面的部分粘附的粘结剂过少,会使得所述第二端112的端面不能牢固贴合所述第二透气密封部14。如若所述高度h4过大,即粘附在所述第二端112邻近所述第二端112 的端面的部分粘附的粘结剂过多,会使得所述第二端112邻近所述第二端112的端面的部分与所述第二透气密封部14之间堆积有粘结剂,增加了所述第二透气密封部14在切割加工时所需要切割的厚度,从而会影响对所述第二透气密封部14的切割加工,容易在所述第二透气密封部14切割加工的过程中,在所述第二透气密封部14与所述第二端112的端面的贴合处形成毛边。

202.请参照图25及图26,图25为本技术一实施方式提供的加热不燃烧烟弹的结构示意图;图26为图25 实施方式提供的加热不燃烧烟弹的立体分解图。所述加热不燃烧烟弹1包括管体20、封口件30、发烟件 40、过滤件50及如上述所述的降温组件10。所述管体20具有容纳空间21。所述封口件30密封于所述管体20的一端。所述发烟件40设置于所述容纳空间21,且邻近所述封口件30设置。所述降温组件10设置于所述容纳空间21内,位于所述发烟件40背离所述封口件30的一端,且所述第一透气密封部12相较于所述降温部13邻近所述发烟件40。所述过滤件50设置于容纳空间21内,且设置于所述降温组件10背离所述发烟件40的一侧。

203.在本实施方式中,所述发烟件40装有气溶胶生成基质,因此所述发烟件40在受热时会产生高温的气溶胶。通过过滤件50对所述加热不燃烧烟弹1进行抽吸,会使得所述气溶胶从发烟件40处依次通过所述降温组件10及所述过滤件50。所述气溶胶流经所述降温组件10后温度将降低至适宜的抽吸温度,使得所述气溶胶从所述过滤件50流出后具有适宜的抽吸温度。

204.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型,这些改进和润饰也视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。