1.本发明属于汽车摩擦材料技术领域,具体涉及一种盘式刹车片的冷压一次成型工艺。

背景技术:

2.在汽车工业中,制动刹车片是不可或缺的零部件,占有非常重要地位。它是汽车在公路上安全行驶的保障,同时该产品也是易损件,随着国内汽车家庭保有量逐年攀升,整车及售后市场前景十分广阔,因此开发环保/高性能的摩擦材料一直是各大刹车片厂商研究的热点。

3.刹车片主要由多种有机、无机粉状填料通过树脂或者橡胶粘合而成。其中作为首要添加物的纤维,常见的有:石棉、碳纤维、陶瓷纤维、铜纤维、芳纶纤维等。刹车片的性能要素是:磨损率,摩擦系数,隔热性等;其性能主要取决于制备刹车片配方元素的比例和对应的成型工艺。现有技术如公开号cn 102514211 a公开了一种盘式刹车片的冷压一次性成型方法;其步骤包括:步骤一、干法混料;步骤二、钢背涂胶;步骤三、冷压成型;步骤四、热处理;步骤五、磨面喷涂。该成型工艺提高了生产效率,且液体树脂在混料时就能充分粘附在增强材料上,确保了刹车片的性能稳定,因没有热压工序,减少了树脂的流动,使材料分布均匀,所以制得的产品质量稳定,且表面疏松,显气孔率高,高温性能好,无噪音,整个工艺生产效率较高,制成产品质量较好且成本较低。

技术实现要素:

4.本发明的目的在于提供一种具有优良热稳定性、韧性以及优良抗热衰退性能与抗磨损性能的盘式刹车片的冷压一次成型工艺。

5.本发明为实现上述目的所采取的技术方案为:一种盘式刹车片的冷压一次成型工艺,包括以下步骤:工艺1:干法混料:将改性酚醛树脂、增强纤维、摩擦性能调节剂、填料与化学助剂置于混料机中混合均匀,得到混合料;工艺2:钢背涂胶:清洗钢背并进行抛丸处理,然后在钢背表面涂覆胶黏剂;工艺3:冷压成型:将涂覆胶黏剂的钢背放入模具的模腔底部,钢背涂胶一面朝上,将所述混合料填入钢背上面的模腔中,冷压成型;工艺4:热处理:将冷压成型的产品打上夹具进行热处理;工艺5:后处理:将热处理后的产品进行后处理;上述改性酚醛树脂由有机硅改性酚醛树脂;上述有机硅烷为改性有机硅;改性有机硅由升麻环氧醇苷改性2-(3,4-环氧环己烷基)乙基三乙氧基硅烷。

6.本发明采用升麻环氧醇苷改性2-(3,4-环氧环己烷基)乙基三乙氧基硅烷制得改性有机硅,再将改性有机硅对酚醛树脂进行改性得到改性酚醛树脂,其具有优良的耐热性

能,然后将其作为盘式刹车片的成分,其提高了盘式刹车片的抗冲击强度,使刹车片具有较好的韧性,且具有较为适中的硬度,以降低噪音;同时,该盘式刹车片具有较好的抗热衰退性能与抗磨损性能,且随着温度的变化,其摩擦性能具有优良的稳定性,即具有较长的使用寿命。

7.根据本发明的冷压一次成型工艺,工艺1中,增强纤维为碳纤维、铜纤维、石棉、陶瓷纤维、芳纶纤维中的一种或几种混合。

8.根据本发明的冷压一次成型工艺,工艺1中,摩擦性能调节剂为二硫化钼、石墨、氧化锆、铅、铜中的一种或几种混合。

9.根据本发明的冷压一次成型工艺,工艺1中,填料为铜粉、硫酸钡、六钛酸钾晶须中的一种或几种混合。

10.根据本发明的冷压一次成型工艺,工艺1中,化学助剂为水、醋酸乙酯、二甲苯、煤油中的一种或几种混合。

11.根据本发明的冷压一次成型工艺,工艺1中,按重量份计,改性酚醛树脂为10~20份、增强纤维为5~10份、摩擦性能调节剂为10~25份、填料为10~15份、化学助剂为3~8份。

12.根据本发明的冷压一次成型工艺,工艺3中,冷压成型的压力为0.3~0.7mpa,时间为5~15s。

13.根据本发明的冷压一次成型工艺,工艺4中,热处理温度曲线为:先以0.25~0.5℃/min的升温速率升至85~100℃,再以1~2℃/min的升温速率升至120~140℃,然后以1.5~2.5℃/min的升温速率升至150~220℃,保温时间为2~4h。

14.根据本发明的冷压一次成型工艺,改性酚醛树脂的制备方法为:将酚醛树脂和改性有机硅置于容器中,进行加热搅拌反应,然后加入催化剂,进行搅拌反应4~6h,再升温至90~110℃,减压蒸馏,得到改性酚醛树脂。

15.根据本发明的冷压一次成型工艺,改性酚醛树脂的制备过程中,改性有机硅中乙氧基与酚醛树脂酚羟基的摩尔比为2~4:1。

16.根据本发明的冷压一次成型工艺,改性酚醛树脂的制备过程中,催化剂的加入量为反应物总重量的0.1~0.3%。

17.根据本发明的冷压一次成型工艺,改性酚醛树脂的制备过程中,催化剂为冰醋酸、对甲苯磺酸、三乙胺中的一种或几种混合。

18.进一步地,根据本发明的冷压一次成型工艺,改性有机硅的制备方法为:将2-(3,4-环氧环己烷基)乙基三乙氧基硅烷与催化剂置于容器中,加入升麻环氧醇苷,加热至70~110℃反应1~2h,采用柱色谱法分离,得到改性有机硅。

19.更进一步地,根据本发明的冷压一次成型工艺,改性有机硅的制备过程中,按重量份计,2-(3,4-环氧环己烷基)乙基三乙氧基硅烷为2.5~5.5份、催化剂为0.15~0.45份、升麻环氧醇苷为1~4份。

20.更进一步地,根据本发明的冷压一次成型工艺,改性有机硅的制备过程中,催化剂为十四叔胺、十八叔胺、二辛基甲基叔胺、双十八烷基甲基叔胺中一种或几种混合。

21.本发明还公开了改性酚醛树脂在提高盘式刹车片耐热性能中的用途。

22.本发明由于采用升麻环氧醇苷改性2-(3,4-环氧环己烷基)乙基三乙氧基硅烷制得改性有机硅,再将改性有机硅对酚醛树脂进行改性得到改性酚醛树脂,其具有优良的耐

热性能,然后将其作为盘式刹车片的成分,其提高了盘式刹车片的抗冲击强度,使刹车片具有较好的韧性,且具有较为适中的硬度,以降低噪音;同时,该盘式刹车片具有较好的抗热衰退性能与抗磨损性能,且随着温度的变化,其摩擦性能具有优良的稳定性,即具有较长的使用寿命。因此,本发明是一种具有优良热稳定性、韧性以及优良抗热衰退性能与抗磨损性能的盘式刹车片的冷压一次成型工艺。

附图说明

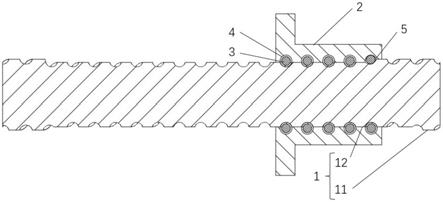

23.图1为实施例1中有机硅、改性有机硅与改性酚醛树脂的红外谱图;图2为改性酚醛树脂的热失重率;图3为盘式刹车片的抗冲击强度;图4为盘式刹车片的硬度;图5为盘式刹车片在升温条件下的摩擦系数;图6为盘式刹车片在降温条件下的摩擦系数;图7为盘式刹车片的体积磨损率;图8为盘式刹车片的冷压一次成型工艺流程图。

具体实施方式

24.下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。以下提供的实施例可作为本技术领域普通技术人员进行进一步改进的指南,并不以任何方式构成对本发明的限制。

25.本发明中盘式刹车片的冷压一次成型工艺流程图如图8所示。

26.根据本发明的冷压一次成型工艺,在一些实施例中,工艺1:干法混料步骤为:按重量份计,将10~20份改性酚醛树脂、5~10份增强纤维、10~25份摩擦性能调节剂、10~15份填料与3~8份化学助剂置于高速内搅刀混料机中混合15~30min至均匀,得到混合料。

27.根据本发明的冷压一次成型工艺,在一些实施例中,工艺2:钢背涂胶:将钢背清洗干净并进行抛丸处理,以增加表面粗糙度,然后在钢背表面涂覆胶黏剂,涂覆厚度为0.15~0.25mm。

28.根据本发明的冷压一次成型工艺,在一些实施例中,工艺3:冷压成型:将涂覆胶黏剂的钢背放入模具的模腔底部,钢背涂胶一面朝上,将上述混合料填入钢背上面的模腔中,冷压成型,其中冷压成型的压力为0.3~0.7mpa,时间为5~15s。

29.根据本发明的冷压一次成型工艺,在一些实施例中,工艺4:热处理:将冷压成型的产品打上夹具,其夹紧力为1.5~2.5mpa,以保证粘结的强度,然后置于烘箱中进行热处理,其中热处理温度曲线为:先以0.25~0.5℃/min的升温速率升至85~100℃,再以1~2℃/min的升温速率升至120~140℃,然后以1.5~2.5℃/min的升温速率升至150~220℃,保温时间为2~4h。

30.根据本发明的冷压一次成型工艺,在一些实施例中,工艺5:后处理:将热处理后的产品冷却至室温,取下夹具,进行磨面和表面喷涂,得到盘式刹车片。

31.根据本发明的冷压一次成型工艺,在一些实施例中,改性酚醛树脂的制备方法为:将酚醛树脂和改性有机硅置于三口烧瓶中,其中改性有机硅中乙氧基与酚醛树脂酚羟基的

摩尔比为2~4:1,在75~85℃下搅拌回流反应30~60min,然后加入反应物总重量0.1~0.3%的催化剂,搅拌反应4~6h,再升温至90~110℃反应1~3h,减压蒸馏30~50min,以除去未反应的物质和副产物,得到改性酚醛树脂。

32.下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

33.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:实施例1:一种改性酚醛树脂的制备方法为:将酚醛树脂(购自河北泽田化工有限公司)和改性有机硅置于三口烧瓶中,其中改性有机硅中乙氧基与酚醛树脂酚羟基的摩尔比为2.5:1,在80℃下搅拌回流反应40min,然后加入反应物总重量0.15%的催化剂,搅拌反应5h,再升温至100℃反应2h,减压蒸馏35min,以除去未反应的物质和副产物,得到改性酚醛树脂。

34.进一步地,本实施例中,改性有机硅的制备方法为:按重量份计,将3.5份2-(3,4-环氧环己烷基)乙基三乙氧基硅烷与0.25份二辛基甲基叔胺置于锥形瓶中,加入2.8份升麻环氧醇苷,加热至90℃反应1h,采用柱色谱法分离,得到改性有机硅。

35.实施例2:一种盘式刹车片的冷压一次成型工艺,包括以下步骤:工艺1:干法混料:按重量份计,将15份实施例1中的改性酚醛树脂、6份碳纤维(购自威海拓展纤维有限公司)、14份氧化锆、5份硫酸钡、6份六钛酸钾晶须与4份煤油置于高速内搅刀混料机中混合20min至均匀,得到混合料;工艺2:钢背涂胶:将钢背清洗干净并进行抛丸处理,以增加表面粗糙度,然后在钢背表面涂覆酚醛树脂胶黏剂(购自佛山市南海泓诚化工有限公司),涂覆厚度为0.2mm;工艺3:冷压成型:将涂覆胶黏剂的钢背放入所需模具的模腔底部,钢背涂胶一面朝上,将上述混合料填入钢背上面的模腔中进行冷压成型,其中冷压成型的压力为0.5mpa,时间为10s;工艺4:热处理:将冷压成型的产品打上夹具,其夹紧力为2.5mpa,以保证粘结的强度,然后置于烘箱中进行热处理,其中热处理温度曲线为:先以0.5℃/min的升温速率升至90℃,再以1℃/min的升温速率升至120℃,然后以1.5℃/min的升温速率升至170℃,保温时间为3h;工艺5:后处理:将热处理后的产品冷却至室温,取下夹具,进行磨面和表面喷涂,得到盘式刹车片。

36.实施例3:一种盘式刹车片的冷压一次成型工艺,与实施例2不同的是:工艺1:干法混料步骤中,混合料的原料重量份分别为:20份实施例1中的改性酚醛树脂、8份碳纤维(购自威海拓展纤维有限公司)、12份石墨、8份硫酸钡、8份六钛酸钾晶须与6份煤油。

37.实施例4:一种盘式刹车片的冷压一次成型工艺,与实施例2不同的是:工艺2:钢背涂胶步骤中,将钢背清洗干净并进行抛丸处理,以增加表面粗糙度,然

后在钢背表面涂覆酚醛树脂胶黏剂(购自佛山市南海泓诚化工有限公司),涂覆厚度为0.25mm。

38.实施例5:一种盘式刹车片的冷压一次成型工艺,与实施例2不同的是:工艺3:冷压成型步骤中,将涂覆胶黏剂的钢背放入所需模具的模腔底部,钢背涂胶一面朝上,将混合料填入钢背上面的模腔中进行冷压成型,其中冷压成型的压力为0.65mpa,时间为8s。

39.实施例6:一种盘式刹车片的冷压一次成型工艺,与实施例2不同的是:工艺4:热处理步骤中,将冷压成型的产品打上夹具,其夹紧力为2.2mpa,以保证粘结的强度,然后置于烘箱中进行热处理,其中热处理温度曲线为:先以0.5℃/min的升温速率升至100℃,再以1.5℃/min的升温速率升至140℃,然后以2℃/min的升温速率升至180℃,保温时间为3h。

40.根据本发明的冷压一次成型工艺,为了进一步提高盘式刹车片的热稳定性、抗冲击强度,使其具有更为优良的抗磨损能力,采取的优选工艺还包括:采用2,6,14-三氨基三碟烯对增强纤维中的碳纤维进行接枝改性,增加碳纤维的表面活性官能团,以提高碳纤维表面的比表面积与粗糙度,进而增加其与酚醛树脂的界面结合力,进而改善混合料的物理化学性能,经冷压成型后制得性能更为优良的盘式刹车片。

41.在本发明的一些实施例中,改性碳纤维的制备方法为:将碳纤维置于索式提取器中,用丙酮回流清洗10~12h,以去除表面的浆层和杂质,并用蒸馏水洗涤3~5次,干燥,然后放入90~100℃的硝酸中氧化处理2~3h,完成后,再用蒸馏水洗涤3~5次;将0.5~1重量份氧化处理后的碳纤维置于50~100重量份二氯亚砜中在70~80℃下恒温反应24~48h,反应结束后除去多余的二氯亚砜,然后加入缚酸剂2~5重量份dmf,4~8重量份引发剂dmap,在70~80℃下反应2~4h,然后加入20~30重量份2,6,14-三氨基三碟烯的dmf溶液,其中2,6,14-三氨基三碟烯的浓度为5~10wt%,反应5~10h,反应结束后,取出碳纤维,用去离子水和甲醇洗涤3~5次,并用甲醇抽提2~3h,以除去纤维表面未反应的物质,然后置于70~80℃下干燥10~12h,得到改性碳纤维。

42.实施例7:改性碳纤维的制备方法为:将碳纤维(购自威海拓展纤维有限公司)置于索式提取器中,用丙酮回流清洗10h,以去除表面的浆层和杂质,并用蒸馏水洗涤3次,干燥,然后放入95℃的硝酸中氧化处理3h,完成后,再用蒸馏水洗涤3次;将0.75重量份氧化处理后的碳纤维置于60重量份二氯亚砜中在75℃下恒温反应48h,反应结束后除去多余的二氯亚砜,然后加入缚酸剂3重量份dmf,6重量份引发剂dmap,在75℃下反应3h,然后加入25重量份2,6,14-三氨基三碟烯的dmf溶液,其中2,6,14-三氨基三碟烯的浓度为7.5wt%,反应10h,反应结束后,取出碳纤维,用去离子水和甲醇洗涤3次,并用甲醇抽提3h,以除去纤维表面未反应的物质,然后置于75℃下干燥12h,得到改性碳纤维。

43.实施例8:

三氨基三碟烯对碳纤维进行接枝改性得到改性碳纤维。

51.3.耐热性测试采用q500型热重分析仪对改性酚醛树脂进行热分析;钳锅为al2o3钳锅,气氛为氮气,温度为30-800℃,升温速率为10k/min,气流速度120ml/min。

52.图2为改性酚醛树脂的热失重率。1、2、3分别表示实施例1中的改性酚醛树脂、对比例1的改性酚醛树脂、对比例2中的酚醛树脂;由图2可以看出,实施例1中改性酚醛树脂在490℃附近出现剧烈的失重峰,且重量保留率高于68%,而对比例1在470℃附近出现剧烈的失重峰,对比例2在445℃附近出现严重的失重峰,其对比例1-2的重量保留率低于实施例2,说明采用升麻环氧醇苷改性2-(3,4-环氧环己烷基)乙基三乙氧基硅烷制得改性有机硅,再将改性有机硅对酚醛树脂进行改性得到改性酚醛树脂,并将其作为盘式刹车片的成分,其提高了改性酚醛树脂的耐热性能。

53.4. 盘式刹车片抗冲击强度测试采用简支梁式摆锤冲击试验机对制得盘式刹车片试样进行测量,冲击速度为3m/s,测试标准为gb/t 1043-93。

54.测试试样为:实施例2、实施例8、实施例9、对比例1-2中的盘式刹车片,分别记为a1、a2、a3、a4、a5。

55.图3为盘式刹车片的抗冲击强度。由图3可以看出,实施例2中盘式刹车片的抗冲击强度高于5.7dj/cm2,对比实施例2与对比例1-2,实施例2中盘式刹车片的抗冲击强度高于对比例1-2,说明采用升麻环氧醇苷改性2-(3,4-环氧环己烷基)乙基三乙氧基硅烷制得改性有机硅,再将改性有机硅对酚醛树脂进行改性得到改性酚醛树脂,并将其作为盘式刹车片的成分,其提高了盘式刹车片的抗冲击强度,使刹车片具有较好的韧性;实施例8中盘式刹车片的抗冲击强度高于6.9dj/cm2,对比实施例1与实施例8,实施例9与对比例2,实施例8中盘式刹车片的抗冲击强度高于实施例1,实施例9中盘式刹车片的抗冲击强度高于对比例2,说明采用2,6,14-三氨基三碟烯对碳纤维进行接枝改性制得改性碳纤维,将其作为盘式刹车片的成分,其进一步提高了盘式刹车片的抗冲击强度。

56.5. 盘式刹车片硬度测试采用xhr-150型塑料洛氏硬度计测试,测试标准为q/ys

ꢀⅱꢀ

1-91。

57.测试试样为:实施例2、实施例8、实施例9、对比例1-2中的盘式刹车片,市售盘式刹车片,分别记为b1、b2、b3、b4、b5、b6。

58.图4为盘式刹车片的硬度。由图4可以看出,实施例2中盘式刹车片的硬度低于20hrc,与市售盘式刹车片的硬度相差不大;对比实施例2与对比例1-2,实施例2中盘式刹车片的硬度低于对比例1-2,说明采用升麻环氧醇苷改性2-(3,4-环氧环己烷基)乙基三乙氧基硅烷制得改性有机硅,再将改性有机硅对酚醛树脂进行改性得到改性酚醛树脂,并将其作为盘式刹车片的成分,其稍微降低了盘式刹车片的硬度,进而降低刹车片的噪音;对比实施例1与实施例8,实施例8中盘式刹车片的硬度稍低于实施例1,说明采用2,6,14-三氨基三碟烯对碳纤维进行接枝改性制得改性碳纤维,将其作为盘式刹车片的成分,其降低了盘式刹车片的硬度,使制得的盘式刹车片硬度适中,以减少噪声。

59.6. 盘式刹车片摩擦系数与磨损率测试根据gb/t 5763-2008标准,采用定速摩擦试验来测试盘式刹车片在衰退和恢复过

程中摩擦系数μ与体积磨损率v随温度的变化规律;试验时,在盘式刹车片样品中制得尺寸为20mm

×

20mm

×

5mm的摩擦块标样,在xd-msn型定速摩擦试验机上进行摩擦试验,其试验参数为:试样面积为12cm2;对偶转动体为平圆盘,ht250;试验比压为0.98mpa;测温区间为100~400℃;圆盘转速为550/min;先初磨使得摩擦块表面形成 95%以上的摩擦膜,再分别测试该摩擦块在摩擦盘温度分别为 100℃、150℃、200℃、250℃、300℃和400℃的摩擦磨损性能。

60.测试试样为:实施例2、实施例8、实施例9、对比例1-2中的盘式刹车片,分别记为m1、m2、m3、m4、m5。

61.图5为盘式刹车片在升温条件下的摩擦系数。由图5可以看出,随着温度的升高,盘式刹车片的摩擦系数平稳的增加;温度从100℃升至400℃,对比实施例2与对比例1、对比例2,实施例2中盘式刹车片的摩擦系数从0.43缓慢增大至0.45,其变化量

△

μ≤0.02;而对比例1-2中盘式刹车片的摩擦系数的变化量

△

μ≥0.04,即实施例2中盘式刹车片的摩擦系数高于对比例1-2,且变化量也低于对比例1-2,说明采用升麻环氧醇苷改性2-(3,4-环氧环己烷基)乙基三乙氧基硅烷制得改性有机硅,再将改性有机硅对酚醛树脂进行改性得到改性酚醛树脂,并将其作为盘式刹车片的成分,其提高了盘式刹车片的抗热衰退性能,在高温条件下也能够保持稳定的摩擦系数。实施例8中盘式刹车片的摩擦系数从0.48缓慢增大至0.49,其变化量

△

μ≤0.01;对比实施例1与实施例8,实施例9与对比例2,实施例8中盘式刹车片的摩擦系数高于实施例1,且变化量也低于实施例1,实施例9中盘式刹车片的摩擦系数高于对比例2,且变化量也低于对比例2,说明采用2,6,14-三氨基三碟烯对碳纤维进行接枝改性制得改性碳纤维,将其作为盘式刹车片的成分,其进一步提高了盘式刹车片的抗热衰退性能。

62.图6为盘式刹车片在降温条件下的摩擦系数。由图6可以看出,随着温度的降低,盘式刹车片的摩擦系数缓慢的恢复至加热前的数值;温度从400℃降至100℃,实施例2中盘式刹车片的摩擦系数从0.45缓慢恢复至0.42,恢复率高于107%;对比实施例2与对比例1、对比例2,实施例2中盘式刹车片的摩擦系数恢复率高于对比例1-2,说明采用升麻环氧醇苷改性2-(3,4-环氧环己烷基)乙基三乙氧基硅烷制得改性有机硅,再将改性有机硅对酚醛树脂进行改性得到改性酚醛树脂,并将其作为盘式刹车片的成分,其使经过高温试验的盘式刹车片能够尽快常温的摩擦性能,具有较为稳定的摩擦系数。实施例8中盘式刹车片的摩擦系数从0.49恢复至0.45,恢复率高于109%;对比实施例1与实施例8,实施例9与对比例2,实施例8中盘式刹车片的摩擦系数恢复率高于实施例1,实施例9中盘式刹车片的摩擦系数恢复率高于对比例2,说明采用2,6,14-三氨基三碟烯对碳纤维进行接枝改性制得改性碳纤维,将其作为盘式刹车片的成分,其进一步提高了盘式刹车片的耐高温摩擦性能。

63.图7为盘式刹车片的体积磨损率。由图7可以看出,随着温度的升高,盘式刹车片的体积磨损率呈现先降低再升高的变化趋势;实施例2中盘式刹车片的体积磨损率低于1.3

×

10-8

cm3/(n

·

m),对比实施例2与对比例1、对比例2,实施例2中盘式刹车片的体积磨损率低于对比例1-2,说明采用升麻环氧醇苷改性2-(3,4-环氧环己烷基)乙基三乙氧基硅烷制得改性有机硅,再将改性有机硅对酚醛树脂进行改性得到改性酚醛树脂,并将其作为盘式刹车片的成分,其提高了盘式刹车片的抗磨损性能;对比实施例1与实施例8,实施例9与对比例2,实施例8中盘式刹车片的的体积磨损率低于实施例1,实施例9中盘式刹车片的的体积

磨损率低于对比例2,说明采用2,6,14-三氨基三碟烯对碳纤维进行接枝改性制得改性碳纤维,将其作为盘式刹车片的成分,其进一步提高了盘式刹车片的抗磨损稳定性。

64.本发明的操作步骤中的常规操作为本领域技术人员所熟知,在此不进行赘述。

65.以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。