1.本发明涉及一种从抛光铜锭炉灰中回收铜的装置及方法。

背景技术:

2.该发明专利主要用于从抛光铜锭炉灰中回收铜。抛光铜锭在生产过程中,对用于浇铸的熔体有极严格要求,使得每一炉在浇铸前捞出大量的灰渣,其中在后期捞出的灰渣中包裹有较多铜颗粒,这使得抛光铜锭生产中的熔炼损耗居高不下。

3.为了降低熔炼损耗,在生产中经常采用增加捞灰温度和打灰时间(使炉内灰层中的铜颗粒落入炉内熔体中),但在后期由于要将炉灰全部捞除,铜液仍会随捞灰勺被带入渣箱。降低炉灰中铜含量,成为降低抛光铜锭生产成本的关键。

4.目前传统的熔炼过程中,熔炼炉炉灰会在生产过程中保留一些,以减少熔体的氧化损耗,并避免过度捞灰造成部分熔体随炉灰被捞出。但抛光铜锭在生产过程中,由于对熔体有极高的纯净要求(避免浇铸过程炉灰中夹渣的硬质点进入产品造成抛光不良),每一炉都需将炉灰彻底捞净,这使得生产抛光铜锭的炉灰中铜含量居高不下,大大增加了生产成本。

技术实现要素:

5.本发明所要达到的目的就是提供一种从抛光铜锭炉灰中回收铜的装置,降低抛光铜锭捞出炉灰中铜含量,减少熔炼损耗。

6.为了达到上述目的,本发明采用如下技术方案:

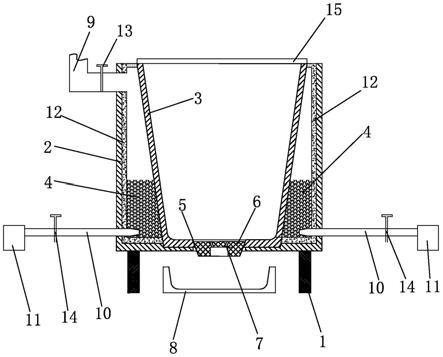

7.一种从抛光铜锭炉灰中回收铜的装置,包括支撑架,设置在支撑架上的壳体,设置在壳体中间的内胆,以及设置在内胆与壳体之间的焦炭层,所述内胆底部设有安装孔,所述安装孔上设有漏铜底座,所述漏铜底座的底部从壳体伸出,所说漏铜底座上设有至少一个漏铜孔,所述漏铜底座下方设有冷却器,所述壳体上端设有与焦炭层连通的收灰通道,所述壳体下端设有与焦炭层连通的至少一个压缩空气管,所述压缩空气管连接鼓风机。

8.作为优选,所述漏铜孔设有六个,沿漏铜底座周向等间距环设。

9.作为优选,所述漏铜底座采用陶瓷制成。

10.作为优选,所述焦炭层底部和外侧均设有保温层,所述保温层为保温棉。

11.作为优选,所述收灰通道上设有收灰阀门。

12.作为优选,所述压缩空气管上设有控制阀门。

13.作为优选,所述压缩空气管设有两个,对称设置在壳体上。

14.作为优选,所述内胆顶部设有内胆盖板。

15.采用上述技术方案后,本发明具将炉内剩余的1/3炉灰全部捞入内胆中,向焦炭层送入压缩空气,保证内胆红热12-15分钟,使灰层中的铜液有充分的时间汇集,并流入红热内胆下部放置的冷却器中,待内胆红热时间保持完成,将冷却器中凝固的铜液取出,停止向焦炭层送压缩空气,关闭收尘阀门,进行保温,内胆中铜灰冷却后,将炉灰倒入灰箱中,盖上

内胆盖板,减少内胆的氧化损耗,有效降低炉灰中铜含量,对炉灰中铜进行回收,降低抛光铜锭生产中的熔炼损耗,经济又环保。

16.本发明另一个目的就是提供一种从抛光铜锭炉灰中回收铜的方法,包括以下步骤:

17.步骤一、在捞灰前10分钟使用鼓风机将压缩空气送入装置中的焦炭层,使焦炭将内胆加热至红热;

18.步骤二、熔炼操作仍按抛光铜锭生产的工序进行;

19.步骤三、在捞灰时,对于上层松散的炉灰,按正常操作捞除2/3铜灰,将剩余的1/3铜灰捞入上述装置中被加热至红热状态的内胆中;

20.步骤四、将炉内剩余的1/3炉灰全部捞入上述装置中后,继续向焦炭层送入压缩空气,保证内胆红热12-15分钟,使灰层中的铜液有充分的时间汇集,并流入红热内胆下部放置的冷却器中;

21.步骤五、待内胆红热时间保持15分钟,将冷却器中凝固的铜液取出,停止向焦炭层送压缩空气,关闭收尘阀门,进行保温;

22.步骤六、若步骤五中时间达到15分钟,仍有铜液地流入冷却器中,适当提高加热温度,并再延长加热时间5分钟;

23.步骤七、内胆中铜灰冷却后,将炉灰倒入灰箱中,盖上内胆盖板。

附图说明

24.下面结合附图对本发明作进一步说明:

25.图1为本发明的结构示意图;

26.图2为本发明的俯视图。

27.附图标记:

28.1、支撑架;2、壳体;3、内胆;4、焦炭层;5、安装孔;6、漏铜底座;7、漏铜孔;8、冷却器;9、收灰通道;10、压缩空气管;11、鼓风机;12、保温棉;13、收灰阀门;14、控制阀门;15、内胆盖板。

具体实施方式

29.为了更清楚的阐释本发明的整体构思,下面结合附图和具体实施例对本发明作进一步说明。需要理解的是,下述的“上”、“下”、“左”、“右”、“纵向”、“横向”、“内”、“外”、“竖直”、“水平”、“顶”、“底”等指示方位或位置关系的词语仅基于附图所示的方位或位置关系,仅为了便于描述本发明和简化描述,而不是指示或暗示所指的装置/元件必须具有特定的方位或以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.实施例一

31.一种从抛光铜锭炉灰中回收铜的装置,如图1和2所示,包括支撑架1,设置在支撑架1上的壳体2,设置在壳体2中间的内胆3,以及设置在内胆3与壳体2之间的焦炭层4,所述内胆3底部设有安装孔5,所述安装孔5上设有漏铜底座6,所述漏铜底座6的底部从壳体2伸出,所说漏铜底座6上设有至少一个漏铜孔7,所述漏铜底座6下方设有冷却器8,所述壳体2上端设有与焦炭层4连通的收灰通道9,所述壳体2下端设有与焦炭层4连通的至少一个压缩

空气管10,所述压缩空气管10连接鼓风机11。

32.为了提高漏铜的速度,所述漏铜孔7设有六个,沿漏铜底座6周向等间距环设。在实际应用中可以根据需求增减个数,以满足工作需要。所述漏铜底座6采用陶瓷制成。陶瓷高温烧制,不掉色,不吸水,不变形,易清洗,耐高温,且在高温的状态下不会释放一些化学物质,使用更健康。

33.为了减小焦炭层4温度流失,所述焦炭层4底部和外侧均设有保温层,所述保温层为保温棉12。

34.为了便于控制收灰,所述收灰通道9上设有收灰阀门13。便于根据需求控制收灰,减小污染。

35.为了便于控制空气流速,所述压缩空气管10上设有控制阀门14。所述压缩空气管10设有两个,对称设置在壳体2上。

36.实施例二

37.本发明的另一个目的是提供一种从抛光铜锭炉灰中回收铜的方法,操作步骤如下:

38.步骤一、在捞灰前10分钟使用鼓风机11将压缩空气送入装置中的焦炭层4,使焦炭将内胆3加热至红热;

39.步骤二、熔炼操作仍按抛光铜锭生产的工序进行;

40.步骤三、在捞灰时,对于上层松散的炉灰,按正常操作捞除2/3铜灰,将剩余的1/3铜灰捞入上述装置中被加热至红热状态的内胆3中;

41.步骤四、将炉内剩余的1/3炉灰全部捞入上述装置中后,继续向焦炭层4送入压缩空气,保证内胆3红热12-15分钟,使灰层中的铜液有充分的时间汇集,并流入红热内胆3下部放置的冷却器8中;

42.步骤五、待内胆3红热时间保持15分钟,将冷却器8中凝固的铜液取出,停止向焦炭层4送压缩空气,关闭收尘阀门,进行保温;

43.步骤六、若步骤五中时间达到15分钟,仍有铜液地流入冷却器8中,适当提高加热温度,并再延长加热时间5分钟;

44.步骤七、内胆3中铜灰冷却后,将炉灰倒入灰箱中,盖上内胆3盖板。

45.除上述优选实施例外,本发明还有其他的实施方式,本领域技术人员可以根据本发明作出各种改变和变形,只要不脱离本发明的精神,均应属于本发明所附权利要求所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。