1.本发明属于增材制造材料技术领域,具体涉及一种增材制造用粉体及其制备方法、应用。

背景技术:

2.铝合金由于具有比强度高、密度低、硬度高、机械加工性能好等优点,可以作为轻型高强结构材料,常用于制造各种轻型高负载零件和结构件,广泛应用于汽车、船舶、航天航空领域等民用及军工领域。然而,铝合金由于凝固温度范围广,在基于高能束流的3d打印(增材制造)过程中因受到较大的热应力而极易产生热裂纹缺陷,从而急剧降低材料的成形性和力学性能。

技术实现要素:

3.针对现有增材制造得到的铝合金件容易出现热裂纹缺陷,影响材料成形性和力学性能的问题,本发明提供了一种增材制造用粉体及其制备方法、应用。

4.本发明解决上述技术问题所采用的技术方案如下:

5.一方面,本发明提供了一种增材制造用粉体,包括以下重量组分:

6.铝合金粉末92~98份,纳米ni粉末2~8份;

7.其中,铝合金粉末的平均粒径为1~100微米,所述纳米ni粉末的平均粒径为10~800纳米。

8.可选的,包括以下重量组分:

9.铝合金粉末94~97份,纳米ni粉末3~6份。

10.可选的,铝合金粉末的平均粒径为20~40微米,所述纳米ni粉末的平均粒径为20~200纳米。

11.可选的,所述纳米ni粉末均匀附着于所述铝合金粉末的表面。

12.可选的,所述铝合金粉末选自2xxx系铝合金,6xxx系铝合金和7xxx系铝合金中的一种或多种的粉末。

13.可选的,所述纳米ni粉末选自ni单质。

14.另一方面,本发明提供了如上所述的增材制造用粉体的制备方法,包括以下操作步骤:

15.将铝合金粉末和纳米ni粉末充分混合,使纳米ni粉末均匀附着于铝合金粉末的表面,得到增材制造用粉体;

16.充分混合后,将增材制造用粉体置于真空条件下干燥。

17.另一方面,本发明提供了如上所述的增材制造用粉体在增材制造铝合金中的应用。

18.可选的,所述增材制造的方式为激光增材制造。

19.可选的,包括以下操作步骤:

20.将增材制造用粉体放入选区激光熔化成形设备,以200~400w的激光功率,60~200mm/s的扫描速率,50~120μm的扫描间距,30~50μm的层厚对其进行3d打印成形,得到铝合金。

21.根据本发明提供的增材制造用粉体,采用了纳米ni粉末和铝合金粉末进行混合,使得纳米ni粉末均匀附着于铝合金粉末的表面,附着于铝合金粉末的表面的纳米ni粉末能够增加铝合金粉末对于激光的吸收效率,利于提高激光的输入效率,可降低激光的功率,节约能源;同时,发明人通过大量试验发现,纳米ni粉末的添加能够有效减少增材制造得到的铝合金件的热裂纹,推测其机理是由于纳米ni粉末的加入降低了铝合金的凝固温度区间,从而有利于凝固后期液相的补缩,抑制凝固前期大量的形核剂(如al3ti,al3zr与al3sc等)的生成,进而有利于消除裂纹,以提高铝合金件的力学性能。

附图说明

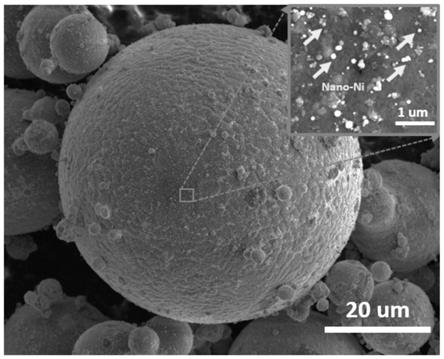

22.图1是本发明实施例1提供的增材制造用粉体的微观形貌图;

23.图2是本发明实施例1提供的增材制造铝合金的微观形貌图;

24.图3是本发明实施例2提供的增材制造铝合金的微观形貌图;

25.图4是本发明实施例3提供的增材制造铝合金的微观形貌图;

26.图5是本发明对比例1提供的增材制造用粉体的微观形貌图;

27.图6是本发明对比例1提供的增材制造铝合金的微观形貌图;

28.图7是本发明对比例2提供的增材制造铝合金的微观形貌图;

29.图8是本发明对比例3提供的增材制造铝合金的微观形貌图;

30.图9是本发明对比例4提供的增材制造铝合金的微观形貌图。

具体实施方式

31.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.在本发明的描述中,“增材制造”意指“根据3d模型数据将材料层层连接起来以制成物体的工艺”。本文所述的铝合金可通过任何适当的增材制造技术诸如粘结剂喷射、定向能量沉积、材料挤出、材料喷射、粉床熔化或叠片等来制造。在一个实施方案中,增材制造工艺包括沉积一种或多种粉末的连续层,然后选择性地熔化和/或烧结粉末以逐层形成铝合金产品。在一个实施方案中,增材制造工艺使用选择性激光烧结(sls)、选择性激光熔化(slm)和电子束熔化(ebm)等中的一种或多种。

33.本发明实施例提供了一种增材制造用粉体,包括以下重量组分:

34.铝合金粉末92~98份,纳米ni粉末2~8份;

35.其中,铝合金粉末的平均粒径为1~100微米,所述纳米ni粉末的平均粒径为10~800纳米。

36.所述增材制造用粉体采用了纳米ni粉末和铝合金粉末进行混合,使得纳米ni粉末均匀附着于铝合金粉末的表面,附着于铝合金粉末的表面的纳米ni粉末能够增加铝合金粉末对于激光的吸收效率,利于提高激光的输入效率,可降低激光的功率,节约能源;同时,发

明人通过大量试验发现,纳米ni粉末的添加能够有效减少增材制造得到的铝合金件的热裂纹,推测其机理是由于纳米ni粉末的加入降低了铝合金的凝固温度区间,从而有利于凝固后期液相的补缩,抑制凝固前期大量的形核剂(如al3ti,al3zr与al3sc等)的生成,进而有利于消除裂纹,以提高铝合金件的力学性能。

37.在优选的实施例中,所述增材制造用粉体包括以下重量组分:

38.铝合金粉末94~97份,纳米ni粉末3~6份。

39.当所述铝合金粉末和所述纳米ni粉末的重量份数比例处于上述范围中时,利于形成al-ni共晶体,能够减少凝固时的温度区间,从而利于消除热裂纹。

40.在优选的实施例中,铝合金粉末的平均粒径为20~40微米,所述纳米ni粉末的平均粒径为20~200纳米。

41.选择微米级别的铝合金粉末利于控制增材制造中的粉末铺层的厚度和均匀性,而采用纳米级别的纳米ni粉末是为了混合粉末的过程中,使纳米ni粉末能够充分附着在铝合金粉末的表面,如果纳米ni粉末的粒径过大,则在熔融的过程中易导致不同熔池之间材料的差异,且部分熔池的成分也十分接近于原始的铝合金,进而出现热裂纹的现象。

42.在一些实施例中,所述铝合金粉末和所述纳米ni粉末可通过气体雾化方式制备得到。

43.在一些实施例中,所述纳米ni粉末均匀附着于所述铝合金粉末的表面。

44.在一些实施例中,所述铝合金粉末选自2xxx系铝合金(铜基),6xxx系铝合金(镁和硅基)和7xxx系铝合金(锌基)中的一种或多种的粉末。

45.在一些实施例中,所述纳米ni粉末选自ni单质。

46.本发明的另一实施例提供了如上所述的增材制造用粉体的制备方法,包括以下操作步骤:

47.将铝合金粉末和纳米ni粉末充分混合,使纳米ni粉末均匀附着于铝合金粉末的表面,得到增材制造用粉体;

48.充分混合后,将增材制造用粉体置于真空条件下干燥。

49.本发明的另一实施例提供了如上所述的增材制造用粉体在增材制造铝合金中的应用。

50.在一些实施例中,所述增材制造的方式为激光增材制造。

51.在一些实施例中,所述增材制造铝合金中的应用包括以下操作步骤:

52.将增材制造用粉体放入选区激光熔化成形设备,以200~400w的激光功率,60~200mm/s的扫描速率,50~120μm的扫描间距,30~50μm的层厚对其进行3d打印成形,得到铝合金。

53.以下通过实施例对本发明进行进一步的说明。

54.实施例1

55.本实施例用于说明本发明公开的增材制造铝合金及其制备方法,包括以下操作步骤:

56.(1)将质量分数为3.5%,平均粒径约为50nm的纳米ni粉末与质量分数为96.5%,平均粒径约为30μm的7075铝合金粉末在三维摇摆式粉末混合机中快速的翻转、倒置、摇动3小时,使之混合均匀。

57.(2)将步骤(1)中得到的混合粉末放入真空干燥箱,在70℃下放置12小时进行干燥。

58.(3)将干燥后的粉末放入选区激光熔化设备中,以240w的激光功率,80mm/s的扫描速率,100μm的扫描间距,30μm的层厚对其成形,即得到铝合金。

59.实施例2

60.本实施例用于说明本发明公开的增材制造铝合金及其制备方法,包括以下操作步骤:

61.(1)将质量分数为5.8%,平均粒径约为760nm的纳米ni粉末与质量分数为94.2%,平均粒径约为30μm的7075铝合金粉末在三维摇摆式粉末混合机中快速的翻转、倒置、摇动3小时,使之混合均匀。

62.(2)将步骤(1)中得到的混合粉末放入真空干燥箱,在70℃下放置12小时进行干燥。

63.(3)将干燥后的粉末放入选区激光熔化设备中,以240w的激光功率,60mm/s的扫描速率,100μm的扫描间距,30μm的层厚对其成形,即得到铝合金。

64.实施例3

65.本实施例用于说明本发明公开的增材制造铝合金及其制备方法,包括以下操作步骤:

66.(1)将质量分数为2.8%,平均粒径约为760nm的纳米ni粉末与质量分数为97.2%,平均粒径约为30μm的7075铝合金粉末在三维摇摆式粉末混合机中快速的翻转、倒置、摇动3小时,使之混合均匀。

67.(2)将步骤(1)中得到的混合粉末放入真空干燥箱,在70℃下放置12小时进行干燥。

68.(3)将干燥后的粉末放入选区激光熔化设备中,以220w的激光功率,60mm/s的扫描速率,100μm的扫描间距,30μm的层厚对其成形,即得到铝合金。

69.对比例1

70.本对比例用于说明本发明公开的增材制造铝合金及其制备方法,包括以下操作步骤:

71.(1)将7075铝合金粉末用真空干燥箱,在70℃下放置12小时进行干燥。

72.(2)将干燥后的粉末放入选区激光熔化设备中,以240w的激光功率,80mm/s,30μm的层厚对其成形。

73.对比例2

74.本对比例用于说明本发明公开的增材制造铝合金及其制备方法,包括以下操作步骤:

75.(1)将质量分数为5.8%,平均粒径约为8μm的ni粉末与质量分数为96.2%,平均粒径为30μm的7075铝合金粉末在三维摇摆式粉末混合机中快速的翻转、倒置、摇动3小时,使之混合均匀。

76.(2)将步骤(1)中得到的混合粉末放入真空干燥箱,在70℃下放置12小时进行干燥。

77.(3)将干燥后的粉末放入选区激光熔化设备中,以240w的激光功率,60mm/s的扫描

速率,100μm的扫描间距,30μm的层厚对其成形,即得到铝合金。

78.对比例3

79.本对比例用于说明本发明公开的增材制造铝合金及其制备方法,包括以下操作步骤:

80.(1)将质量分数为5.8%,平均粒径约为30μm的ni粉末与质量分数为96.2%,平均粒径为30μm的7075铝合金粉末在三维摇摆式粉末混合机中快速的翻转、倒置、摇动3小时,使之混合均匀。

81.(2)将步骤(1)中得到的混合粉末放入真空干燥箱,在70℃下放置12小时进行干燥。

82.(3)将干燥后的粉末放入选区激光熔化设备中,以240w的激光功率,60mm/s的扫描速率,100μm的扫描间距,30μm的层厚对其成形,即得到铝合金。

83.对比例4

84.本对比例用于说明本发明公开的增材制造铝合金及其制备方法,包括以下操作步骤:

85.(1)将质量分数为0.5%,平均粒径约为50nm的纳米ni粉末与质量分数为99.5%,平均粒径为30μm的7075铝合金粉末在三维摇摆式粉末混合机中快速的翻转、倒置、摇动3小时,使之混合均匀。

86.(2)将步骤(1)中得到的混合粉末放入真空干燥箱,在70℃下放置12小时进行干燥。

87.(3)将干燥后的粉末放入选区激光熔化设备中,以240w的激光功率,60mm/s的扫描速率,100μm的扫描间距,30μm的层厚对其成形,即得到铝合金。

88.对比例5

89.本对比例用于说明本发明公开的增材制造铝合金及其制备方法,包括以下操作步骤:

90.(1)将质量分数为20%,平均粒径约为5μm的纳米ni粉末与质量分数为80%,平均粒径为30μm的7075铝合金粉末在三维摇摆式粉末混合机中快速的翻转、倒置、摇动3小时,使之混合均匀。

91.(2)将步骤(1)中得到的混合粉末放入真空干燥箱,在70℃下放置12小时进行干燥。

92.(3)将干燥后的粉末放入选区激光熔化设备中,以240w的激光功率,60mm/s的扫描速率,100μm的扫描间距,30μm的层厚对其成形,即得到铝合金。

93.性能测试

94.对上述制备得到的铝合金进行如下性能测试:

95.一、对实施例1提供的混合粉末和对比例1提供的7075铝合金粉末进行微观观测,得到的微观照片如图1和图5所示。

96.由图1和图5的结果可以看出,在本发明提供的增材制造用粉体中,纳米ni粉末均匀地分布于铝合金粉末的表面,且没有明显的团聚;而对比例1提供的7075铝合金粉末表面仅存在少量较小的卫星粉。

97.二、对实施例1~3提供的混合粉末和对比例1提供的粉末分别进行光谱仪测试,测

试粉末对于波长为1070nm的激光的反射率;按照gb/t228

–

2010标准,对实施例1~3提供的增材制造的铝合金和对比例1提供的增材制造的铝合金分别进行力学性能测试,得到的测试结果填入表1。

98.表1

99.样品实施例1实施例2实施例3对比例1反射率37.4%36.3%38.3%42.5%显微硬度117.7

±

2.4hv114.8

±

4.7hv111.6

±

1.9hv95.8

±

4.2hv

100.从表1的测试结果可以看出,本发明提供的增材制造用粉体对于激光具有较低的反射率,说明相比于现有铝合金粉末,本发明提供的掺杂有纳米ni粉末的增材制造用粉体对于激光具有更高的吸收率,进而有利于降低激光功率,降低能耗。同时,本发明提供的掺杂有纳米ni粉末的增材制造用粉体应用于增材制造得到的铝合金其显微强度更高。

101.三、对实施例1~3提供的增材制造的铝合金和对比例1~5提供的增材制造的铝合金进行微观观测,得到的微观照片如图2~4和图6~9所示。

102.由图2~4和图6~9的测试结果可以看出,本发明提供的增材制造用粉体制备得到的铝合金无明显裂纹,且致密度较高,致密度基本达到99.8%以上,而对比例1~5中制备得到的铝合金则出现了或多或少的裂纹。

103.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。