1.本实用新型涉及组装设备,尤其涉及一种装弹簧机构及应用于带弹簧产品的组装设备。

背景技术:

2.目前,注塑胶件经过塑胶成型机器高压注射于特定的模具而成,有些产品在成形之后还需要进行组装,例如装配配件还包括压缩弹簧,生产此类产品组装品的方式主要使用辅助治具人工装配,工人劳动成本高,且长时间安装弹簧等易疲劳导致产品质量不稳定。

技术实现要素:

3.本实用新型的目的在于提供一种装弹簧机构及应用于带弹簧产品的组装设备,实现自动化装配,克服传统人工装配方式存在的成本高和产品质量不稳定的缺陷。

4.为达此目的,本实用新型采用以下技术方案:

5.一种装弹簧机构,用于实现产品的弹簧件的装配,其特征在于,所述装弹簧机构包括装弹簧组件;

6.所述装弹簧组件包括:驱动连接板,弹簧治具板以及纵推驱动结构;

7.所述驱动连接板和所述弹簧治具板,呈上下平行间隔排布且相对运动连接;

8.所述弹簧治具板上开设有至少一组弹簧通道;每组弹簧通道包括一个横向弹簧通道和一个纵向弹簧通道,所述横向弹簧通道内设有一个弹簧槽,且所述横向弹簧通道的一侧端部连通所述纵向弹簧通道的顶端;

9.所述驱动连接板的底面,于所述纵向弹簧通道的对应位置,固定设有纵向推件;

10.所述弹簧治具板的侧部设有由横推驱动结构驱动的横向推件,所述横向推件用于将所述弹簧槽内的弹簧件沿所述横向弹簧通道移动至与所述纵向弹簧通道的交界处;

11.在所述纵推驱动结构的驱动下,所述驱动连接板和所述弹簧治具板能够先同步向下运动第一距离,所述驱动连接板再单独向下运动第二距离,直至所述纵向推件沿所述纵向弹簧通道向下运动将所述弹簧件压出至下方的治具组件内的弹簧安装位。

12.可选的,还包括弹簧供料振动盘、弹簧搬运组件和弹簧转向定位组件;

13.所述弹簧搬运组件布置于所述弹簧供料振动盘的出料口位置,用于将出料口的弹簧件搬运至所述弹簧转向定位组件上,由所述弹簧转向定位组件对所述弹簧件进行转向后,再搬运至所述装弹簧组件的弹簧槽内。

14.可选的,所述弹簧转向定位组件,包括:定位支撑板、内孔渐变凸轮板和转向电机;

15.所述定位支撑板,提供有交叉设置的纵向槽和横向槽;

16.所述内孔渐变凸轮板的内孔内设有通过第三压缩弹簧相对运动连接的两个定位滑块,每个所述定位滑块的顶部设有定位块,两个所述定位块沿纵向槽的长度方向对称设置;

17.所述转向电机通过定位轴与两个定位滑块驱动连接;在所述转向电机驱动定位轴

旋转的过程中,两个所述定位块被带动沿所述纵向槽进行相对移动呈张开状态或者夹紧状态。

18.可选的,所述弹簧搬运组件包括通过横移气缸和升降气缸同步移动控制的纵向夹指气缸和横向夹指气缸;

19.所述纵向夹指气缸用于将所述弹簧供料振动盘的出料口的弹簧件搬运至所述弹簧转向定位组件的定位支撑板的纵向槽内;

20.所述横向夹指气缸用于将所述弹簧转向定位组件上的已完成转向的弹簧件搬运至装弹簧组件的弹簧槽内。

21.可选的,所述弹簧通道的数量为两组,两组所述弹簧通道呈左右对称设置,且两个所述纵向弹簧通道均位于两个所述横向弹簧通道之间;

22.所述弹簧供料振动盘包括并列设置的直振左通道和直振右通道;所述弹簧搬运组件的数量为两个,一个所述弹簧搬运组件布置于所述直振左通道的出料口位置,另一个所述弹簧搬运组件布置于所述直振右通道的出料口位置。

23.可选的,还包括设于治具组件外侧的顶杆驱动组件;

24.所述顶杆驱动组件,包括:支架、横移气缸、顶杆气缸和推块;

25.所述推块通过横移气缸和顶杆气缸安装于支架上,能够在横移气缸和顶杆气缸的驱动下向治具组件内产品的侧面移动,直至产品的左滑块或右滑块移动至指定位置。

26.一种应用于带弹簧产品的组装设备,所述产品包括弹簧件,所述组装设备包括如如上任一项所述的装弹簧机构。

27.可选的,还包括治具组件;

28.所述治具组件包括治具座、侧边限位块、保压杆、第一转轴、第二转轴、轴承、第一压缩弹簧、调整螺钉、顶杆安装块、左顶杆、第二压缩弹簧、右顶杆;

29.所述治具座的前后两侧分别设有一个所述侧边限位块,每个所述侧边限位块上通过第一转轴铰链连接一个保压杆,每个所述保压杆的顶端通过第二转轴铰链连接一个轴承;

30.所述第一压缩弹簧设置于保压杆内,且一端抵压于治具座上、另一端抵压于保压杆上;所述调整螺钉设置于保压杆上;

31.所述治具座的左右两侧分别设有一个所述顶杆安装块,所述左顶杆和右顶杆分别滑动安装于两个顶杆安装块内且套合有第二压缩弹簧。

32.可选的,还包括转盘组件;

33.所述转盘组件,包括:转盘底座,以及安装于转盘底座上的伺服电机、凸轮分割器和转盘;所述凸轮分割器通过伺服电机)驱动转盘绕其轴心线旋转进行多个工位的切换;每个工位上设有一个所述治具组件。

34.可选的,所述产品还包括:产品底座、小组件、左滑块和右滑块;

35.所述组装设备还包括:底座上料机构、滑块上料机构、小组件上料机构和下料机构;

36.所述底座上料机构,用于实现将所述产品底座上料至治具组件内;所述滑块上料机构用于实现将所述左滑块和右滑块上料至治具组件内;所述小组件上料机构,用于实现将所述小组件上料至治具组件内;所述下料机构,用于夹取治具组件内已完成组装的产品

并放料至产品槽内。

37.与现有技术相比,本实用新型实施例具有以下有益效果:

38.本实用新型实施例提供的装弹簧机构,在利用横向推件将弹簧槽内的弹簧件沿横向弹簧通道推至与纵向弹簧通道的交界处后,纵推驱动结构能够先驱使驱动连接板和弹簧治具板同步向下运动一定距离,直至弹簧治具板与位于下方的治具组件相接触,再驱使驱动连接板继续向下一定距离,直至驱动连接板底部的纵向推件沿弹簧治具板上的纵向弹簧通道向下运动,以将弹簧槽内的弹簧件压出至治具组件内的弹簧安装位,从而实现将弹簧件自动装配至弹簧安装位,同时应用该装弹簧机构的组装设备实现了产品的各个组件的自动装配,既提高了生产效率,又降低了人工劳动成本,提升了产品质量良率。

附图说明

39.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

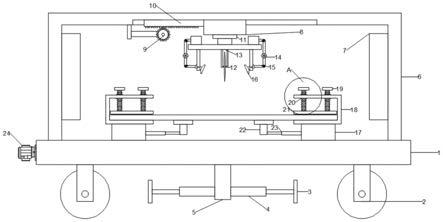

40.图1为本实用新型实施例提供的组装设备的立体结构图。

41.图2(1)至图2(3)分别为本实用新型实施例提供的产品的组装成品图、组装成品爆炸图和组装成品剖面图。

42.图3为本实用新型实施例提供的转盘治具机构的结构图;

43.图4为本实用新型实施例提供的治具组件的结构图。

44.图5为本实用新型实施例提供的底座上料机构的结构图。

45.图6为本实用新型实施例提供的滑块上料机构的结构图。

46.图7为本实用新型实施例提供的产品的左滑块和右滑块交叉叠放的结构图。

47.图8为本实用新型实施例提供的装弹簧机构的结构图。

48.图9为本实用新型实施例提供的弹簧搬运组件的结构图。

49.图10为本实用新型实施例提供的弹簧转向定位组件的组装成品图。

50.图11为本实用新型实施例提供的弹簧转向定位组件的组装成品爆炸图。

51.图12为本实用新型实施例提供的装弹簧组件的结构图。

52.图13为本实用新型实施例提供的装弹簧组件的局部放大图。

53.图14为本实用新型实施例提供的顶杆驱动组件的结构图。

54.图15为本实用新型实施例提供的小组件上料机构的结构图。

55.图16至图18为本实用新型实施例提供的下料机构的结构图。

56.图示说明:

57.产品1、转盘治具机构2、底座上料机构3、滑块上料机构4、装弹簧机构5、小组件上料机构6、下料机构7;

58.(1)产品1

59.产品底座11、小组件12、左滑块13、右滑块14、弹簧件15、弹簧安装位16、装配干涉区17。

60.(2)转盘治具机构2

61.转盘组件21:底座211、电机安装板212、伺服电机213、凸轮分割器214、转盘215;

62.治具组件22、治具座2201、侧边限位块2202、保压杆2203、第一转轴2204、第二转轴2205、轴承2206、第一压缩弹簧2207、调整螺钉2208、顶杆安装块2209、左顶杆2210、第二压缩弹簧2211、右顶杆2212;

63.(3)底座上料机构3

64.底座供料振动盘31:圆振轨道311、直振轨道312、直振出料口313;

65.底座搬运机构32:搬运安装立板321、横移气缸322、气缸连接板323、升降气缸324、气缸连接板325、夹指气缸326、夹指327;

66.(4)滑块上料机构4

67.上料组件41:直线模组411、滑块连接板412、立柱413、滑块治具414、人工上料位415;

68.搬运组件42、气缸安装架421、横移气缸422、气缸连接板423、升降气缸424、夹指气缸425、夹指426。

69.(5)装弹簧机构5

70.弹簧供料振动盘51:振动盘支架511、圆振轨道512、直振左通道513、直振右通道514;

71.弹簧搬运组件52:支架521、横移气缸522、气缸连接板523、升降气缸524、纵向夹指气缸525、纵向夹指526、横向夹指气缸527、横向夹指528

72.弹簧转向定位组件53:安装板5301、转向电机5302、支撑板5303、内孔渐变凸轮板5304、转向定位轴5305、定位滑块5306、轴承5307、定位块5308、第三压缩弹簧5309、定位支撑板5310;

73.装弹簧组件54:立柱5401、支撑板5402、立板5403、气缸安装座5404、驱动连接板5405、线性滑轨5406、轴5407、直线轴承5408、弹簧治具板5409、弹簧导向杆5410、第四压缩弹簧5411、纵向推件5412、横推驱动结构板5413、横推驱动结构5414、横向推件5415、横向弹簧通道5416、纵向弹簧通道5417、弹簧槽5418、纵推驱动结构5419;

74.顶杆驱动组件55:支架551、横移气缸552、顶杆气缸553、推块554。

75.(6)小组件上料机构6

76.小组件供料振动组件61:圆振轨道611、直振轨道612;

77.定位组件62:定位底座621、xyz调整座622、气缸安装板623、四爪气缸624、定位支撑板625、定位夹指626;

78.搬运顶杆组件63:支架6301、横移气缸6302、横移连接板6303、升降气缸6304、升降连接板6305、吸嘴安装侧板6306、吸嘴组件6307、吸嘴6308、顶杆横移气缸6309、气缸连接板6310、顶杆气缸6311。

79.(7)下料机构7

80.下料搬运组件71:直线模组7101、滑块连接板7102、线性滑轨7103、滑块连接板7104、升降气缸7105、升降气缸7106、气缸连接板7107、夹指气缸7108、夹指7109;

81.料盘切换组件72:支架7201、安装板7202、线性滑轨7203、下层滑轨连接板7204、料盘7205、上层滑轨连接板7206、驱动电机7207、同步带传动组件7208、上层料盘7209、下层料盘7210。

具体实施方式

82.为了使本技术领域的人员更好地理解本实用新型实施例方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型实施例一部分的实施例,而不是全部的实施例。基于本实用新型实施例中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型实施例保护的范围。

83.本实用新型实施例的说明书和权利要求书及上述附图中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

84.本实用新型实施例提供了一种装弹簧机构,以及具有该装弹簧结构的组装设备。该装弹簧机构和组装设备适用于压缩弹簧的装配。为便于描述,下面以图2所示的产品1为例进行装弹簧机构及组装设备的结构及工作流程介绍。本实施例中,产品1包括产品底座11、小组件12、左滑块13、右滑块14、弹簧件15。

85.如图1所示,组装设备包括转盘治具机构2、底座上料机构3、滑块上料机构4、装弹簧机构5、小组件上料机构6、下料机构7、机架8。

86.如图3和图4所示为转盘治具机构2,包括转盘组件21和治具组件22。

87.转盘组件21,包括:转盘底座211,以及安装于转盘底座211上的伺服电机213、凸轮分割器214和转盘215;凸轮分割器214通过伺服电机213驱动转盘215绕其轴心线旋转进行多个工位的切换;每个工位上设有一个治具组件22。

88.治具组件22包括治具座2201、侧边限位块2202、保压杆2203、第一转轴2204、第二转轴2205、轴承2206、第一压缩弹簧2207、调整螺钉2208、顶杆安装块2209、左顶杆2210、第二压缩弹簧2211、右顶杆2212。治具座2201设置于转盘215上,侧边限位块2202设于治具座2201的前后两侧,保压杆2203通过所述第一转轴2204铰链连接于所述侧边限位块2202上,轴承2206通过第二转轴2205铰链连接于保压杆2203上,第一压缩弹簧2207设置于保压杆2203内且一端抵压于治具座2201上,另一端抵压于保压杆2203上,调整螺钉2208设置于保压杆2203上,顶杆安装块2209设置于治具座2201左右两侧,左顶杆2210滑动设置于顶杆安装块2209内,第二压缩弹簧2211设置于顶杆安装块2209的腔体内且套合设置于左顶杆2210上。

89.通过治具座2201以及对称布置的侧边限位块2202所组成的槽对产品底座11进行前后左右的位置限定,通过保压杆2203和第一压缩弹簧2207使轴承2206压在产品1的左滑块13和右滑块14的边线上,保证左滑块13和右滑块14在产品底座11上滑动时不会向上移动。左顶杆2210和右顶杆2212滑动安装于顶杆安装块2209内且套合有第二压缩弹簧2211,正常状态下,第二压缩弹簧2211会把左顶杆2210和右顶杆2212向远离产品1的方向顶出,在装弹簧件15或者小组件12之前,会有顶杆气缸553或顶杆气缸6311将左顶杆2210或右顶杆2212向产品的方向顶出直至顶压在左滑块13或右滑块14的侧面,保证装弹簧件15或装小组件12时左滑块13或右滑块14在滑动方向上处于固定的位置。

90.如图5所示为底座上料机构3,产品底座11经过圆振轨道311筛选后定向输入至直振轨道312,待产品底座11振动至直振出料口313时,夹指气缸326通过横移气缸322和升降

气缸324移动至直振出料口313处夹取产品底座11移动取放至治具组件22的限位槽内,在放入治具组件22的过程中,产品底座11会先接触轴承2206并将保压杆2203绕第一转轴2204顶开,在塑胶底座11完全处于限位槽内时保压杆2203会回到原位。

91.如图6所示为滑块上料机构4,初始状态时滑块治具414通过直线模组411移动至人工上料位415处,通过人工将左滑块13和右滑块14交叉叠放(如图7所示)组合在一起后放在滑块治具414上,通过直线模组411移动至取料位处,夹指气缸425通过横移气缸422、升降气缸424移动至取料位同时夹取左滑块13和右滑块14放至已有产品底座11的治具组件22内,放入过程与放产品底座11相同,左滑块13和右滑块14会先接触轴承2206并将保压杆2203绕第一转轴2204顶开,在左滑块13和右滑块14完全放至产品底座11上时保压杆2203会使轴承2206压在左滑块13和右滑块14的边线上,保证左滑块13和右滑块14在产品底座11上滑动时不会向上移动。

92.装弹簧机构5包括弹簧供料振动盘51、弹簧搬运组件52、弹簧转向定位组件53、装弹簧组件54、顶杆驱动组件55。

93.弹簧供料振动盘51提供弹簧件15,弹簧搬运组件52将弹簧件15搬运至弹簧转向定位组件53进行转向定位,之后搬运至装弹簧组件54,由装弹簧组件54将弹簧件15装入治具组件22内的弹簧安装位16,在装入过程中顶杆驱动组件55配合实现装配位置的精确控制。

94.其中,装弹簧组件54,用于实现将压缩弹簧16装入治具组件22内的弹簧安装位16,具体包括:驱动连接板5405,弹簧治具板5409以及纵推驱动结构5419(具体可以为气缸、电机或其他驱动件等);驱动连接板5405和弹簧治具板5409,呈上下平行间隔排布且相对运动连接。弹簧治具板5409上开设有呈左右对称设置的两组弹簧通道;每组弹簧通道包括一个横向弹簧通道5416和一个纵向弹簧通道5417,横向弹簧通道5416内设有一个弹簧槽5418,且横向弹簧通道5416的一侧端部连通纵向弹簧通道5417的顶端。驱动连接板5405的底面,于纵向弹簧通道5417的对应位置,固定设有纵向推件5412(具体可以为推杆等结构)。弹簧治具板5409的侧部设有由横推驱动结构5414(具体可以为气缸、电机或其他驱动件等)驱动的横向推件5415(具体可以为推杆等结构),所述横向推件5415用于将弹簧槽5418内的弹簧件15沿横向弹簧通道5416移动至与纵向弹簧通道5417的交界处。在纵推驱动结构5419的驱动下,驱动连接板5405和弹簧治具板5409能够先同步向下运动第一距离,驱动连接板5405再单独向下运动第二距离,直至纵向推件5412沿纵向弹簧通道5417向下运动将弹簧件15压出至下方的治具组件22内的弹簧安装位16。

95.可以理解的是,由于本实用新型实施例仅以图2所示的产品1为例进行描述,该产品1需要装配两个弹簧件15,因此为了提高效率,装弹簧组件54配备了两组弹簧通道,以同时实现两个弹簧件15的自动装配。实际上,在需要装配的弹簧件15的数量发生变化时,可以通过简单的通道数量调整来实现与当前产品的匹配。本实用新型对此不作限制。

96.弹簧转向定位组件53,用于实现将弹簧件15的转向定位,具体包括:定位支撑板5310、内孔渐变凸轮板5304和转向电机5302。定位支撑板5310,提供有交叉设置的纵向槽和横向槽;内孔渐变凸轮板5304的内孔内设有通过第三压缩弹簧5309相对运动连接的两个定位滑块5306,每个定位滑块5306的顶部设有定位块5308,两个定位块5308沿纵向槽的长度方向对称设置;转向电机5302通过定位轴5305与两个定位滑块5306驱动连接;在转向电机5302驱动定位轴5305旋转的过程中,两个定位块5308被带动沿纵向槽进行相对移动呈张开

状态或者夹紧状态。两个定位块5308张开时,纵向夹指气缸525能够顺畅的将弹簧件15放入定位支撑板5310的纵向槽内;定位块5308夹紧后,弹簧件15在支撑板5310的纵向槽内的纵向位置能保证一致性,定位块5308夹紧后的纵向槽空间约等于弹簧件15的初始长度,这样就会避免在弹簧件15放料及转向之后产生纵向位置较大的误差。

97.顶杆驱动组件55,包括:支架551、横移气缸552、顶杆气缸553和推块554;推块554通过横移气缸552和顶杆气缸553安装于支架551上,能够在横移气缸552和顶杆气缸553的驱动下向治具组件22内产品1的侧面移动,直至产品1的左滑块13或右滑块14移动至指定位置。

98.装弹簧机构5的详细工作流程如下:

99.1)通过圆振轨道筛选定向将弹簧件15输送至直振左通道513和直振右通道514,然后通过横移气缸522和升降气缸524将纵向夹指气缸525移动至直振右通道514的出料口,同步的,镜像布置的弹簧搬运组件52会将另一纵向夹指气缸525移动至直振左通道513的出料口,同时将两个纵向的弹簧件15取放至弹簧转向定位组件53的定位支撑板5310上。

100.2)如图10和11所示,弹簧转向定位组件53为初始状态,第三压缩弹簧5309会将两定位滑块5306顶开至轴承5307顶在内孔渐变凸轮板5304的内孔上,此时两定位块5308呈张开状态,其间距大于弹簧件15的长度,使弹簧件15能顺利放入定位支撑板5310的纵向槽内,转向电机5302驱动转向定位轴5305旋转90

°

,旋转过程中内孔渐变凸轮板5304的直径由大变小的渐变孔会将顶压轴承5307向弹簧件15的方向移动,至90

°

旋转完毕,两定位块5308呈夹紧状态,其间距等于或略大于弹簧件15的长度,从而完成了对弹簧件15角度方向的90

°

转向以及弹簧纵向方向的定位。

101.3)如图12和图13所示为装弹簧组件54,弹簧搬运组件52在纵向夹指气缸525夹取纵向的弹簧件15的同时,横向夹指气缸527会夹取弹簧转向定位组件53中已转向定位好的弹簧件15搬运至弹簧治具板5409的弹簧槽5418内之后,分布在弹簧治具板5409左右两侧的横推驱动结构5414将横向推件5415推出,使两弹簧件15沿横向弹簧通道5416移动至与纵向弹簧通道5417的交界处,并将弹簧件15压缩一定距离使其完全保持处于纵向弹簧通道5417交界处的空间内,纵推驱动结构5419伸出驱动驱动连接板5405以及弹簧治具板5409一起向下运动,至弹簧治具板5409的下底面顶压在治具组件22的治具座2201的上表面时弹簧治具板5409停止移动(驱动连接板5405和弹簧治具板5409是通过直线轴承5408和轴5407连接,互相可以相对运动并通过第四压缩弹簧5411保持一定的距离),驱动连接板5405在纵推驱动结构5419的推力作用下继续运动,使固定在驱动连接板5405底部的纵向推件5412沿纵向弹簧通道5417向下运动将压缩后的弹簧件15压出至治具组件22上已组装好左滑块13和右滑块14的弹簧安装位16,待压缩后的弹簧件15完全脱离纵向弹簧通道5417并完全进入弹簧安装位16后,弹簧件15会恢复原始长度的同时,其两端会套合在左滑块13和右滑块14以及产品底座11的限位凸台处。

102.4)如图14所示为顶杆驱动组件54,在纵推驱动结构5419将驱动连接板5405以及弹簧治具板5409向下推出前,横移气缸552伸出将顶杆气缸553移动至处于右顶杆2212的侧面,顶杆气缸553将推块554推出至接触右顶杆2212的端面,使右顶杆2212向产品1的左滑块13和右滑块14的方向移动,将产品1的左滑块13和右滑块14同时移动至极限位置,使其每次在压入弹簧件15时左滑块13和右滑块14都处于正确的固定位置,待弹簧件15压入后,顶杆

驱动组件54回至初始状态。

103.如图15所示为小组件上料机构6,小组件12通过圆振轨道611筛选定向输送至直振轨道612的出料口,分布有两组定距的吸嘴组件6307,通过横移气缸6302和升降气缸6304将吸嘴组件6307及其吸嘴6308移动至直振轨道612出料口将出料口的塑胶小组件12通过真空吸附取放至定位组件62的定位支撑板625上,然后通过四爪气缸624驱动定位夹指626夹持定位小组件12的位置,在两组定距吸嘴组件6307中的其中一组真空吸附出料口小组件12时,另一组吸嘴组件6307的吸嘴6308会同时吸取在定位组件62上已经定位好的小组件12,在并放至转盘215的治具组件22中如图2所示的装配位置之前,顶杆横移气缸6309会推出使顶杆气缸6311移动至左顶杆2210的侧面,顶杆气缸6311推出并顶压左顶杆2210使右滑块14移动一定距离,同时与右滑块14连接的弹簧件15会被压缩相同距离,从而使小组件12被放入时避开装配干涉区17,小组件12装配完成后,顶杆气缸6311和顶杆横移气缸6309回至初始位置。

104.如图16至图18所示为下料机构7,通过直线模组7101、升降气缸7106、夹指气缸7108完成对治具组件22上已组装好的成品产品1进行夹取并放料至上层料盘7209的产品槽内,通过一组伺服电机7207驱动、同步带7208传动以及线性滑轨导向的直线驱动模块使放置在上层滑轨连接板7206上的上层料盘7209沿其线性滑轨的方向进行料盘列方向的位置变换以及与下层料盘7210的切换,通过直线模组7101可以在料盘行方向的位置变换,使产品1摆放满整个料盘,当上层料盘7209放满产品1后,上层料盘7209被移动至取料位,通过人工将装满产品1的料盘取走,并放好一个空的料盘,另一组直线驱动模块驱动下层料盘7210切换至放料位,在给上层料盘7209放料的动作基础上通过增加一个升降气缸7105的下降动作,使产品能被放至位置更低的下层料盘7210内。

105.综上,本实用新型实施例提供的装弹簧机构能够实现弹簧的自动装配,组装设备实现了产品1的各个组件的自动装配,既提高了生产效率,又降低了人工劳动成本,提升了产品质量良率。

106.以上所述,以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。