1.本发明属于作业运输机床上工件加工用工装技术领域,具体涉及一种带阶梯孔的薄块型凸轮的加工工装及加工方法。

背景技术:

2.目前,谐波齿轮传动中发生器的主要组成部分是凸轮,凸轮的廓线有椭圆形式的,也有余弦形式的。根据经验,一般安装芯轴的位置长度小于10mm时,采取的凸轮廓线加工方法是由加工中心进行铣削加工。但随着对谐波传动技术的研究,发现凸轮的对称度对谐波传动精度的影响很大,而加工中心铣削加工的凸轮对称度在0.03mm左右:参照附图1所示的凸轮结构:凸轮长短轴尺寸c和d 的对称度要求0.005mm,母线直线度和平行度要求0.005mm,采用加工中心铣削无法达到;因此,很难满足谐波传动越来越高的精度要求。再者,采用凸轮磨加工时,其阶梯孔和的轴向长度分别为l2为4mm,l1为3mm,远小于10mm;因此,无法以任意一个孔为基准进行凸轮磨加工,并且孔要求的尺寸公差为h6公差等级,形位公差为圆跳动小于等于0.01mm,精度较高。因此,需要针对这类零件拟定合适的加工工艺,改进带阶梯孔的薄块型凸轮的加工。对此,现提出如下技术方案。

技术实现要素:

3.本发明解决的技术问题:提供一种带阶梯孔的薄块型凸轮的加工工装及加工方法,满足带阶梯孔的薄块型凸轮的高精度加工需求。

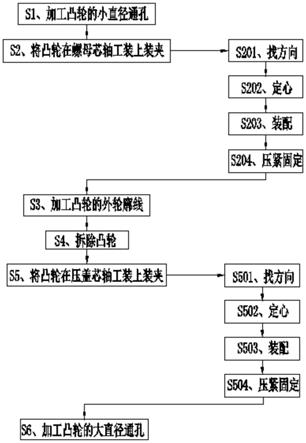

4.本发明采用的技术方案:带阶梯孔的薄块型凸轮的加工方法,包括如下步骤:

5.步骤s1、加工凸轮的小直径通孔:精车加工凸轮阶梯孔中的小直径通孔;并将小直径通孔加工成与凸轮同心的通孔。

6.步骤s2、将凸轮在螺母芯轴工装上装夹:将按步骤s1加工好的凸轮在螺母芯轴工装上装夹,具体包括以下步骤:

7.步骤s201、找方向:将凸轮薄块边缘朝向螺母芯轴工装。

8.步骤s202、定心:将凸轮的小直径通孔同心套装于螺母芯轴工装的台阶芯轴ⅰ上。

9.步骤s203、装配:先后在台阶芯轴ⅰ上套装垫片和螺母。

10.步骤s204、压紧固定:螺母旋合台阶芯轴ⅰ外侧轴端制有的外螺纹ⅰ;拧紧螺母,直至螺母和垫片将凸轮同心轴向压紧固定在台阶芯轴ⅰ的水平台阶定位面ⅰ。

11.步骤s3、加工凸轮的外轮廓线:由于螺母芯轴工装中的台阶芯轴ⅰ轴端两侧分别制有中心孔;先将装夹好凸轮的螺母芯轴工装的中心孔与凸轮磨机床的夹头和顶尖同心装夹;然后使用凸轮磨机床加工凸轮外轮廓线。

12.步骤s4、拆除凸轮:先将螺母芯轴工装从凸轮磨机床拆除;再将凸轮从螺母芯轴工装拆除。

13.步骤s5、将凸轮在压盖芯轴工装上装夹:将步骤s4加工好的凸轮在压盖芯轴工装上装夹,具体包括以下步骤:

14.步骤s501、找方向:将凸轮薄块边缘朝向外侧。

15.步骤s502、定心:将凸轮的小直径通孔同心套装于压盖芯轴工装的台阶芯轴ⅱ。

16.步骤s503、装配:将压盖制有的内螺纹旋合适配连接压盖芯轴工装制有的外螺纹ⅱ。

17.步骤s504、压紧固定:拧紧压盖,直至压盖将凸轮同心轴向压紧固定在台阶芯轴ⅱ的水平台阶定位面ⅱ。

18.步骤s6、加工凸轮的大直径通孔:穿过压盖中心避让孔,车削加工凸轮大直径通孔。

19.上述技术方案中,进一步地:步骤s6加工完凸轮的大直径通孔后,继续使用压盖芯轴工装装夹凸轮以加工凸轮大直径通孔外侧轴端的斜孔。

20.上述技术方案中,进一步地:步骤s1中小直径通孔尺寸公差等级为h6级。

21.上述技术方案中,进一步地:步骤202中小直径通孔与台阶芯轴ⅰ过盈配合安装。

22.上述技术方案中,进一步地:步骤s502中小直径通孔与台阶芯轴ⅱ过渡配合安装。

23.上述技术方案中,进一步地:步骤s6中,中心避让孔轴端内侧边缘制有压紧凸台;压紧凸台适配且避开凸轮的薄块边缘以轴向压紧凸轮。

24.还包括一种带阶梯孔的薄块型凸轮的加工方法所使用的带阶梯孔的薄块型凸轮的加工工装,带阶梯孔的薄块型凸轮的加工工装包括螺母芯轴工装和压盖芯轴工装。

25.螺母芯轴工装由台阶芯轴ⅰ、垫片、螺母组成;台阶芯轴ⅰ制有水平台阶定位面ⅰ;且台阶芯轴ⅰ通过台阶定位面ⅰ同心水平套装定位凸轮;台阶芯轴ⅰ轴端制有外螺纹ⅰ;螺母旋合适配外螺纹ⅰ以将凸轮水平同心轴向压紧固定在垫片和台阶芯轴ⅰ之间。

26.压盖芯轴工装由台阶芯轴ⅱ和压盖组成;压盖中心同心制有中心避让孔;台阶芯轴ⅱ制有水平台阶定位面ⅱ;台阶芯轴ⅱ通过台阶定位面ⅱ同心水平套装定位凸轮;压盖盖体内侧制有内螺纹;台阶芯轴ⅱ轴体外侧制有外螺纹ⅱ;内螺纹旋合适配连接外螺纹ⅱ以将凸轮水平同心轴向压紧固定在压盖和台阶芯轴ⅱ之间。

27.上述技术方案中,进一步地:凸轮与台阶芯轴ⅰ过盈配合安装;凸轮与台阶芯轴ⅱ过渡配合安装。

28.上述技术方案中,进一步地:中心避让孔轴端内侧边缘制有压紧凸台;压紧凸台适配且避开凸轮的薄块边缘以轴向压紧凸轮。

29.上述技术方案中,进一步地:台阶芯轴ⅰ轴端中心同心制有中心孔。

30.本发明与现有技术相比的优点:

31.1、本发明螺母芯轴工装和压盖芯轴工装结构简单,构件数精简,装配简单,定位可靠,保证凸轮加工对称度的同时,保证凸轮阶梯孔的加工精度。

32.2、本发明先精车加工小直径通孔,再将凸轮在工装上装配,小直径通孔长度,有效增大凸轮与台阶芯轴ⅰ、ⅱ的配合长度,从而提高凸轮磨精度。

33.3、本发明螺母芯轴工装的台阶芯轴ⅰ轴端制有中心孔,工装的中心孔在凸轮磨机床上用夹头和顶尖进行定位装夹,保证凸轮、工装与机床磨凸轮轮廓线中心定位良好,保证加工精度。

34.4、本发明台阶芯轴ⅰ的台阶定位面ⅰ,为凸轮轴端内侧提供定位,协同台阶芯轴ⅰ与凸轮小直径通孔过盈配合共同作用,保证机床磨凸轮轮廓线时,凸轮不会发生倾斜,保证凸

轮长短轴尺寸的对称度和母线的直线度;同时台阶结构的台阶芯轴ⅰ刚度增加,减少凸轮磨削加工时的震颤,提高凸轮磨精度。

35.5、本发明压盖芯轴工装的台阶芯轴ⅱ协同台阶定位面ⅱ同心水平压紧固定凸轮;凸轮同心定位精确;且压盖内侧的压紧凸台防止压在凸轮薄块边缘,避免凸轮加工过程中倾斜变形。

36.6、本发明满足轴向长度小于10mm诸如带阶梯孔的薄块型凸轮的高精度加工需求;使得谐波诸如凸轮对称度、母线直线度、平行度、台阶孔公差等级、形位公差圆跳动均达到高标准要求,适合推广。

附图说明

37.图1为本发明待加工凸轮的工艺图;

38.图2为本发明图1待加工凸轮的俯视图;

39.图3为本发明待加工凸轮的结构示意图;

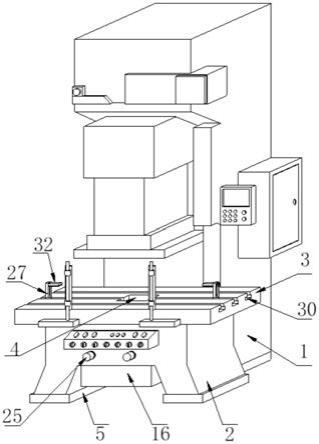

40.图4为本发明螺母芯轴工装装夹凸轮的结构示意图;

41.图5为本发明压盖芯轴工装装夹凸轮的结构示意图;

42.图6为本发明带阶梯孔的薄块型凸轮的加工方法流程图;

43.图中:1-凸轮,101-小直径通孔,102-大直径通孔,103-斜孔, 104-薄块边缘;2-螺母芯轴工装,201-台阶芯轴ⅰ,202-台阶定位面ⅰ,203-垫片,204-螺母,205-中心孔,206-外螺纹ⅰ;3-压盖芯轴工装,301-台阶芯轴ⅱ,3011-台阶定位面ⅱ,302-压盖,303

‑ꢀ

外螺纹ⅱ;304-内螺纹,305-中心避让孔,306-压紧凸台。

具体实施方式

44.下面将结合本发明实施例中的附图1-6,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.(如图6所示)带阶梯孔的薄块型凸轮的加工方法,包括如下步骤:

46.步骤s1、加工凸轮的小直径通孔:精车加工凸轮1阶梯孔中的小直径通孔101(即如图1所示的);并将小直径通孔101加工成与凸轮1同心的通孔。

47.本发明先精车加工小直径通孔101,再将凸轮1在工装上装配,增大凸轮1与后文描述的工装台阶芯轴ⅰ、ⅱ的配合长度,从而提高凸轮磨精度。

48.上述实施例中,进一步地:步骤s1中所述小直径通孔101尺寸公差等级为h6级。

49.步骤s2、将凸轮在螺母芯轴工装上装夹:将按步骤s1加工好的凸轮1在螺母芯轴工装2上装夹,具体包括以下步骤:

50.步骤s201、找方向:将凸轮1薄块边缘104朝向螺母芯轴工装 2。以避免薄块边缘104卡挡限位限制凸轮外轮廓的加工。

51.步骤s202、定心:将凸轮1的小直径通孔101同心套装于螺母芯轴工装2的台阶芯轴ⅰ201上。

52.上述实施例中,进一步地:步骤202中所述小直径通孔101与台阶芯轴ⅰ201过盈配

合安装。过盈配合安装,保证装夹同心度。

53.步骤s203、装配:先后在台阶芯轴ⅰ201上套装垫片203和螺母204。垫片203为具有一定轴向厚度的垫片。

54.步骤s204、压紧固定:螺母204旋合台阶芯轴ⅰ201外侧轴端制有的外螺纹ⅰ206;采用螺纹压紧固定装配安装,操作简单,装夹拆卸便捷。拧紧螺母204,直至螺母204和垫片203将凸轮1同心轴向压紧固定在台阶芯轴ⅰ201的水平台阶定位面ⅰ202。

55.可见:水平设置的台阶定位面ⅰ202,保证机床磨凸轮轮廓线时,凸轮不会发生倾斜,保证凸轮长短轴尺寸的对称度和母线的直线度;同时台阶结构的台阶芯轴ⅰ201刚度增加,减少凸轮磨削加工时的震颤,提高凸轮磨精度。

56.步骤s3、加工凸轮的外轮廓线:由于螺母芯轴工装2中的台阶芯轴ⅰ201轴端两侧分别制有中心孔205。

57.先将装夹好凸轮1的螺母芯轴工装2的中心孔205与凸轮磨机床的夹头和顶尖同心装夹;然后使用凸轮磨机床加工凸轮1外轮廓线。

58.可见,本发明螺母芯轴工装2的台阶芯轴ⅰ轴端制有中心孔205,工装的中心孔205在凸轮磨机床上用夹头和顶尖进行定位装夹,保证凸轮、工装与机床磨凸轮轮廓线中心定位良好,保证加工精度。经实践:所述螺母芯轴工装2可保证带阶梯孔的薄块型凸轮凸轮磨的精度达到0.005mm。

59.步骤s4、拆除凸轮:先将螺母芯轴工装2从凸轮磨机床拆除;再将凸轮1从螺母芯轴工装2拆除。

60.步骤s5、将凸轮在压盖芯轴工装上装夹:将步骤s4加工好的凸轮1在压盖芯轴工装3上装夹,具体包括以下步骤:

61.步骤s501、找方向:将凸轮1薄块边缘104朝向外侧。朝向外侧装夹,是为了加工凸轮1另一侧的大直径通孔102(即如图1所示的孔)。

62.步骤s502、定心:将凸轮1的小直径通孔101同心套装于压盖芯轴工装3的台阶芯轴ⅱ301。保证凸轮在压盖芯轴工装上同心装夹。

63.上述实施例中,进一步地:步骤s502中所述小直径通孔101与台阶芯轴ⅱ301过渡配合安装。

64.步骤s503、装配:将压盖302制有的内螺纹304旋合适配连接压盖芯轴工装3制有的外螺纹ⅱ303。具体地,所述外螺纹ⅱ303在台阶芯轴ⅱ301大直径端设置。

65.步骤s504、压紧固定:拧紧压盖302,直至压盖302将凸轮1 同心轴向压紧固定在台阶芯轴ⅱ301的水平台阶定位面ⅱ3011。

66.压盖302中心制有中心避让孔305,中心避让孔305用于加工大直径通孔102。

67.步骤s6、加工凸轮的大直径通孔:穿过压盖302中心避让孔305,车削加工凸轮1大直径通孔102。

68.上述实施例中,进一步地:步骤s6加工完凸轮的大直径通孔102 后,继续使用压盖芯轴工装3装夹凸轮1以加工凸轮1大直径通孔 102外侧轴端的斜孔103。

69.上述实施例中,进一步地:步骤s6中,所述中心避让孔305轴端内侧边缘制有压紧凸台306;所述压紧凸台306适配且避开凸轮1 的薄块边缘104以轴向压紧凸轮1。

70.需要说明的是:(如图5、图1所示)所述压紧凸台306的尺寸 6b和6c,所述压盖上压

紧凸台306的尺寸6b与如图1所示凸轮1 的尺寸相当;所述压盖6上压紧凸台306的尺寸6c与如图1所示凸轮1的尺寸相当;从而保证压盖302压紧凸轮1时,不会压在凸轮1结构薄弱处,造成凸轮1倾斜变形。

71.本发明还包括一种带阶梯孔的薄块型凸轮的加工方法所使用的带阶梯孔的薄块型凸轮的加工工装。

72.所述带阶梯孔的薄块型凸轮的加工工装包括螺母芯轴工装2和压盖芯轴工装3。

73.螺母芯轴工装2用于方便加工凸轮的外轮廓。所述压盖芯轴工装3用于方便加工凸轮的台阶孔。

74.本发明螺母芯轴工装2和压盖芯轴工装3保证凸轮加工对称度的同时,保证凸轮阶梯孔的加工精度。

75.(如图4所示)所述螺母芯轴工装2由台阶芯轴ⅰ201、垫片203、螺母204组成。可见,工装构件数精简,结构简单,方便加工和使用,经济实用。

76.所述台阶芯轴ⅰ201制有水平台阶定位面ⅰ202。台阶芯轴ⅰ201 通过台阶定位面ⅰ202同心水平套装定位凸轮1。

77.台阶定位面ⅰ202保证凸轮装配的水平度,防止凸轮倾斜;同时提高台阶芯轴ⅰ201结构强度。

78.即本发明台阶芯轴ⅰ201的台阶定位面ⅰ202,为凸轮轴端内侧提供定位,协同台阶芯轴ⅰ201与凸轮1小直径通孔101过盈配合共同作用,保证机床磨凸轮轮廓线时,凸轮不会发生倾斜,保证凸轮长短轴尺寸的对称度和母线的直线度;同时台阶结构的台阶芯轴ⅰ刚度增加,减少凸轮磨削加工时的震颤,提高凸轮磨精度。

79.所述台阶芯轴ⅰ201轴端制有外螺纹ⅰ206;所述螺母204旋合适配外螺纹ⅰ206以将凸轮1水平同心轴向压紧固定在垫片203和台阶芯轴ⅰ201之间。

80.上述实施例中,进一步地:所述台阶芯轴ⅰ201轴端中心同心制有中心孔205。

81.使用时:先将装夹好凸轮1的螺母芯轴工装2的中心孔205与凸轮磨机床的夹头和顶尖同心装夹;然后使用凸轮磨机床加工凸轮1 外轮廓线。

82.可见,本发明螺母芯轴工装2的台阶芯轴ⅰ轴端制有中心孔205,工装的中心孔205在凸轮磨机床上用夹头和顶尖进行定位装夹,保证凸轮、工装与机床磨凸轮轮廓线中心定位良好,保证加工精度。经实践:所述螺母芯轴工装2可保证带阶梯孔的薄块型凸轮凸轮磨的精度达到0.005mm。

83.(如图5所示)所述压盖芯轴工装3由台阶芯轴ⅱ301和压盖 302组成。工装构件数精简,结构简单,方便加工和使用,经济实用。

84.所述压盖302中心同心制有中心避让孔305。中心避让孔305 用于加工凸轮台阶孔。

85.所述台阶芯轴ⅱ301制有水平台阶定位面ⅱ3011。台阶定位面

ⅱꢀ

3011用于保证凸轮水平装夹,防止凸轮倾斜。

86.所述台阶芯轴ⅱ301通过台阶定位面ⅱ3011同心水平套装定位凸轮1。

87.本发明压盖芯轴工装3的台阶芯轴ⅱ301协同台阶定位面

ⅱꢀ

3011同心压紧固定凸轮1;凸轮同心定位精确可靠。

88.所述压盖302盖体内侧制有内螺纹304;所述台阶芯轴ⅱ301轴体外侧制有外螺纹

ⅱ

303;所述内螺纹304旋合适配连接外螺纹ⅱ303 以将凸轮1水平同心轴向压紧固定在压盖302和台阶芯轴ⅱ301之间。螺纹旋合适配压紧固定安装的方式,装配简单高效。

89.上述实施例中,进一步地:所述凸轮1与台阶芯轴ⅰ201过盈配合安装;所述凸轮1与台阶芯轴ⅱ301过渡配合安装。

90.上述实施例中,进一步地:所述中心避让孔305轴端内侧边缘制有压紧凸台306;所述压紧凸台306适配且避开凸轮1的薄块边缘 104以轴向压紧凸轮1。

91.需要说明的是:(如图5、图1所示)所述压紧凸台306的尺寸 6b和6c,所述压盖上压紧凸台306的尺寸6b与如图1所示凸轮1 的尺寸相当;所述压盖6上压紧凸台306的尺寸6c与如图1所示凸轮1的尺寸相当;从而保证压盖302压紧凸轮1时,不会压在凸轮1结构薄弱处,造成凸轮1倾斜变形。

92.可见,压盖302内侧的压紧凸台206防止压在凸轮1薄块边缘 104,避免凸轮加工过程中倾斜变形。

93.通过以上描述可以发现:本发明满足轴向长度小于10mm诸如带阶梯孔的薄块型凸轮的高精度加工需求;使得谐波诸如凸轮对称度、母线直线度、平行度、台阶孔公差等级、形位公差圆跳动均达到高标准要求;结构简单,装配方便,经济实用,适合推广。

94.本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

95.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。