1.本技术涉及机械设备技术领域,具体涉及一种漏嘴插装机。

背景技术:

2.漏板是玻璃纤维生产中重要的工艺装置,现如今国内的的嘴板加工工艺是:冲孔、装嘴、焊接、漏嘴校正、漏嘴整平、钻孔、漏嘴去毛刺、渗漏试验;其中漏嘴是由加工人员手工操作,通过手动装嘴机一个一个的把漏嘴装配在底板上,装配速度慢,装配精度差,有的漏嘴甚至不能装配到底板根部,导致焊接时熔池过浅,有渗漏现象。

3.因此,需要提供一种新的技术方案解决上述技术问题。

技术实现要素:

4.本技术提供了一种漏嘴插装机,包括底座,所述底座上设有y导向装置,y导向装置上设有工件放置板,所述底座的两侧设有支撑立柱,所述支撑立柱上设有x导向装置,所述x导向装置上连接有z导向装置,所述z导向装置上设有夹嘴。

5.作为一种优选方案,所述x导向装置上还设有吸盘装置。

6.作为一种优选方案,所述吸盘装置包括气缸,所述气缸与吸盘板连接,所述吸盘板上设有通用吸盘。

7.作为一种优选方案,所述y导向装置包括设置在底座内的y向模组底板,所述y向模组底板上固定有动力装置,所述动力装置上设有y向同步轮一,所述y向模组底板还固定有假马达,所述假马达上设有y向同步轮二,所述y向同步轮一和y向同步轮二上设有同步带,所述同步带上固定有同步带连接板,所述同步带连接板的下部与y向滑块连接,所述y向滑块与y向滑轨配合,所述y向滑轨固定在y向模组底板上;所述y向滑块连接有y向滑台,y向滑台沿着y轴盖板移动,所述y向滑台的顶部连接有工件放置板。

8.作为一种优选方案,所述x导向装置包括轴后盖,所述轴后盖的两端分别与支撑立柱连接,所述轴后盖上固定有x动力装置一,所述x动力装置一上设有x向同步轮一,所述轴后盖上还固定有x假马达一,所述x假马达一上设有x向同步轮二,所述x向同步轮一、x向同步轮二上设有x向同步带一,所述x向同步带一上固定有x同步带连接板,所述x同步带连接板的下部与x向滑块一连接,所述x向滑块一与x向滑轨一配合,所述x向滑轨一固定在轴后盖上;所述x向滑块一连接有x向滑台一,x向滑台一沿着x轴盖移动,x轴盖与轴后盖的两端连接,所述x向滑台一上连接有z导向装置。

9.作为一种优选方案,所述x导向装置包括x向模组底板,x向模组底板与轴后盖连接,所述x向模组底板上固定有x动力装置二,所述x动力装置二上设有x向同步轮三,所述x向模组底板上还固定有x假马达二,所述x假马达二上设有x向同步轮四,所述x向同步轮三、x向同步轮四上设有x向同步带二,所述x向同步带二上固定有x同步带连接板一,所述x同步带连接板一的下部与x向滑块二连接,所述x向滑块二与x向滑轨二配合,所述x向滑轨二固定在y向模组底板上;所述x向滑块二连接有x向滑台二,x向滑台二沿着x向模组盖板移动,x

向模组盖板与x向模组底板的两端连接,所述x向滑台二上连接有吸盘装置。

10.作为一种优选方案,所述z导向装置包括z向模组底板,所述z向模组底板上固定有z向动力装置,所述z向动力装置上设有z向同步轮一,所述z向模组底板还固定有z向假马达,所述z向假马达上设有z向同步轮二,所述z向同步轮一和z向同步轮二上设有z向同步带,所述z向同步带上固定有z向同步带连接板,所述z向同步带连接板的下部与z向滑块连接,所述z向滑块与z向滑轨配合,所述z向滑轨固定在z向模组底板上;所z向滑块连接有z向滑台,z向滑台沿着z轴盖板移动,z轴盖板的两端与z向模组底板的两端连接,所述z向滑台上连接有夹嘴。

11.作为一种优选方案,所述夹嘴包括夹嘴本体,所述夹嘴本体内设有顶针,所述顶针与气缸组件连接。

12.本实用新型中将工件放置放置到工件放置板上,然后通过y导向装置、x导向装置、z导向装置进行工件和夹嘴的调节,使夹嘴处于工件需要安装的孔上方,当漏嘴吹到夹嘴部分时,夹嘴工作,将漏嘴装配在工件孔上;本实用新型装配速度快,漏嘴插装速度快,1~1.5秒每漏嘴;装配精度差高,能够将漏嘴装配到底板相应孔的根部,保证后续的工作过程,如焊接不会出现渗漏等现象;本实用新型的自动化程度高,操作简单,员工可迅速掌握操作,节省时间和人工成本。

附图说明

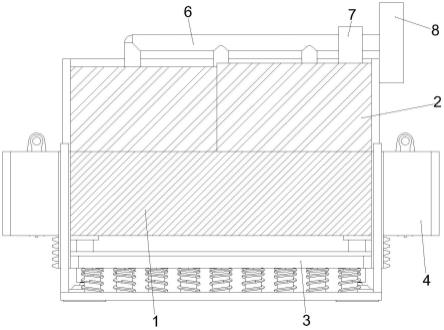

13.图1是本技术的角度一的结构示意图;

14.图2是本技术的角度二的结构示意图;

15.图3是本技术的y导向装置的结构示意图;

16.图4是本技术y导向装置的部分结构的角度一结构示意;

17.图5是本技术y导向装置的部分结构的角度二结构示意;

18.图6是本技术y导向装置的部分结构的角度三结构示意;

19.图7是本技术y向滑台的结构示意图;

20.图8是本技术x导向装置的角度一的结构示意图;

21.图9是本技术x导向装置的角度二的结构示意图;

22.图10是本技术x导向装置的部分结构的角度一结构示意;

23.图11是本技术x导向装置的部分结构的角度二结构示意;

24.图12是本技术x导向装置的部分结构的角度三结构示意;

25.图13是本技术x导向装置的部分结构的角度四结构示意;

26.图14是本技术z导向装置的结构示意图;

27.图15是本技术z导向装置的部分结构示意图;

28.图16是本技术本技术的夹嘴的结构示意图;

29.1、底座2、y导向装置3、工件放置板4、支撑立柱5、x导向装置

30.6、z导向装置7、夹嘴8、吸盘装置9、气缸10、吸盘板

31.11、通用吸盘12、y向模组底板13、动力装置14、y向同步轮一

32.15、假马达16、y向同步轮二17、同步带18、同步带连接板

33.19、同步带固定片20、y向滑块21、y向滑轨22、y向滑台

34.23、y轴盖板24、y轴端盖板25、轴后盖26、x向同步轮一

35.27、x向同步轮二28、x向同步带一29、x同步带连接板

36.30、x向滑块一31、x向滑轨一32、x向滑台一33、x轴盖

37.34、x向模组底板35、x向同步轮三36、x向同步轮四

38.37、x向滑块二38、x向滑轨二39、x向滑台二40、x向模组盖板

39.41、x向端盖板42、气缸板43、z向模组底板44、z向同步轮一

40.45、z向同步轮二46、z向同步带47、z向滑块48、z向滑轨

41.49、z向滑台50、缓冲垫51、z轴盖板52、z轴端盖板

42.53、夹嘴本体54、顶针55、气缸组件56、安装板。

具体实施方式

43.以下结合附图1至附图16对本实用新型的具体实施方式进行详细说明。应当说明的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

44.实施例一:

45.本实施例提供了一种漏嘴插装机,包括底座1,所述底座1上设有y导向装置2,y导向装置2上设有工件放置板3,工件放置板3用于工件,即漏板,y导向装置2用于调节工件的y向位置;所述底座1的两侧设有支撑立柱4,支撑立柱4与底座1通过粘结、焊接、螺钉、螺栓连接等现有技术中众所周知的连接方式进行连接,为了提高稳定性,所述支撑立柱4优选为矩形;所述支撑立柱4上设有x导向装置5,所述x导向装置5上连接有z导向装置6,所述z导向装置6上设有夹嘴7,夹嘴7用于实现漏嘴的安装,实现漏嘴与漏板的配合;x导向装置5、z导向装置6用于调节夹嘴7的位置,x导向装置5、z导向装置6、y导向装置2配合实现夹嘴与工件之间位置的调节。

46.实施例二:

47.本实施例能够将装配好的工件,转移至另一工序,不需要人工转运,进一步提高了工作效率,具体地:

48.所述x导向装置5上还设有吸盘装置8,吸盘装置8用于将装配好的工件转移至下一工序,提高了提高效率,优选地,所述吸盘装置8包括气缸9,气缸9采用现有技术中的气缸即可,具体型号不做限定,所述气缸9与吸盘板10连接,气缸9与吸盘板10通过粘结、焊接、螺钉、螺栓连接等现有技术中众所周知的连接方式进行连接,所述吸盘板10上设有通用吸盘11,通用吸盘11与吸盘板10通过粘结、焊接、螺钉、螺栓连接等现有技术中众所周知的连接方式进行连接;x导向装置5用于调节通用吸盘11的x向位置,气缸9用于调节通用吸盘11与工件之间的位置,从而实现对工件的吸附和转移。

49.实施例三:

50.本实施例对y导向装置2进行描述,具体地:

51.所述y导向装置2包括设置在底座1内的y向模组底板12,y向模组底板12采用u型,所述y向模组底板12与底座1通过粘结、焊接、螺钉、螺栓连接等现有技术中众所周知的连接方式进行连接,所述y向模组底板12上固定有动力装置13,所述动力装置13采用现有技术中的马达,所述动力装置13与y向模组底板12通过螺钉、螺栓、支架连接等现有技术中众所周

知的连接方式进行连接,所述动力装置13的输出轴上连接有y向同步轮一14,所述y向模组底板12还固定有现有技术中的假马达15,假马达15与y向模组底板12固定方式参考动力装置13与y向模组底板12的固定方式,所述假马达15上设有y向同步轮二16,所述y向同步轮一14和y向同步轮二16上设有同步带17,动力装置13启动,y向同步轮一14转动,带动同步带17进行动作;所述同步带17上固定有同步带连接板18,同步带连接板18优选为l板,同步带17的另一侧设有同步带固定片19,同步带固定片19和同步带连接板18之间为同步带17,通过螺钉、螺栓等形式进行固定;所述同步带连接板18的下部与y向滑块20连接,y向滑块20与同步带连接板18通过螺钉、螺栓等形式进行固定,所述y向滑块20与y向滑轨21配合,y向滑块20沿着y向滑轨21移动,所述y向滑轨21通过螺钉、螺栓、粘结、焊接等现有技术中众所周知的连接方式固定在y向模组底板12上;所述y向滑块20连接有y向滑台22,y向滑块20与y向滑台22通过螺钉、螺栓、粘结、焊接等现有技术中众所周知的连接方式进行连接,优选地,所述y向滑块20与y向滑台22之间设有缓冲垫,所述y向滑块20的另一端也设有缓冲垫;y向滑台22沿着y轴盖板23移动,y轴盖板23与y向模组底板12通过y轴端盖板24、螺钉进行固定,所述y向滑台22的顶部连接有工件放置板3,工件放置板3优选为矩形板,所述工件放置板3与y向滑台22通过螺钉等进行固定。

52.本实施例中,动力装置启动13,y向同步轮一14转动,带动同步带17进行动作,从而带动同步带连接板18、y向滑块20、y向滑台22、工件放置板3进行联动,从而带动工件沿着y方向进行移动,调整工件在y向的位置。

53.优选地,为了进一步提高工作效率,所述y导向装置2的数量为两个,所述y导向装置2上均设置有工件放置板3;两个y导向装置2可以交替进行加工,不会使夹嘴7产生空档期,进而提高了工作效率;即采用双工位,工作人员可以左右交替上下料,效率更高。

54.实施例四:

55.本实施例对x导向装置5进行描述,具体地:

56.所述x导向装置5包括轴后盖25,轴后盖2采用u型,所述轴后盖25的两端分别与支撑立柱4通过连粘结、焊接、螺钉、螺栓连接等现有技术中众所周知的连接方式进行连接,所述轴后盖25上固定有x动力装置一,x动力装置一采用现有技术中的马达,所述x动力装置一与轴后盖25通过螺钉、螺栓、支架连接等现有技术中众所周知的连接方式进行连接,所述x动力装置一的输出轴上连接有x向同步轮一26,所述轴后盖25上还固定有x假马达一,x假马达一采用现有技术中的假马达,x假马达一与轴后盖25的固定方式参考x动力装置一与轴后盖2的固定方式,所述x假马达一上设有x向同步轮二27,所述x向同步轮一26、x向同步轮二27上设有x向同步带一28,x动力装置一启动,x向同步轮一26转动,带动x向同步带一28转动;所述x向同步带一28上固定有x同步带连接板29,x同步带连接板29优选为l板,x同步带二29的另一侧设有同步带固定片19,同步带固定片19和x同步带连接板29之间为x同步带一28,通过螺钉、螺栓等形式进行固定;所述x同步带连接板29的下部与x向滑块一30连接,x同步带连接板29与x向滑块一30通过螺钉、螺栓等形式进行固定,所述x向滑块一30与x向滑轨一31配合,所述x向滑轨一31固定在轴后盖25上;x向滑块一30沿着x向滑轨一31移动,所述x向滑轨一31与轴后盖25通过螺钉、螺栓、粘结、焊接等现有技术中众所周知的连接方式进行连接,所述x向滑块一30连接有x向滑台一32,x向滑块一30与x向滑台一32通过螺钉、螺栓、粘结、焊接等现有技术中众所周知的连接方式进行连接,优选地,所述x向滑块一30连接有x

向滑台一32之间设有缓冲垫,所述x向滑块一的另一端也设有缓冲垫;x向滑台一32沿着x轴盖33移动,x轴盖33的两端与支撑立柱4通过螺钉、螺栓、粘结、焊接等现有技术中众所周知的连接方式进行连接,所述x向滑台一32上连接有z导向装置6。

57.本实施例中,x动力装置一启动,x向同步轮一26转动,带动x向同步带一28进行动作,从而带动x同步带连接板29、x向滑块一30、x向滑台一32、z导向装置6进行联动,从而带动夹嘴7沿着x向进行移动,调整夹嘴7在x向的位置。

58.实施例五:

59.本实施例中对吸盘装置8如何进行位置调整进行限定,具体的:

60.所述x导向装置5包括x向模组底板34,x向模组底板34与轴后盖25连接,通过粘结、焊接、螺钉、螺栓连接等现有技术中众所周知的连接方式进行连接,所述x向模组底板34上固定有x动力装置二,x动力装置二采用现有技术中的马达,所述x动力装置二与x向模组底板34通过螺钉、螺栓、支架连接等现有技术中众所周知的连接方式进行连接,所述x动力装置二的输出轴上连接有x向同步轮三35,所述x向模组底板34上还固定有x假马达二,x假马达二与x向模组底板34的固定方式参考x动力装置二与x向模组底板34的固定方式,所述x假马达二上设有x向同步轮四36,所述x向同步轮三35、x向同步轮四36上设有x向同步带二(图中未示意),x动力装置二启动,x向同步轮三35转动,带动x向同步带二转动;所述x向同步带二上固定有x同步带连接板一(图中未示意),x同步带连接板一优选为l板,x同步带二的另一侧设有同步带固定片,同步带固定片和x同步带连接板一之间为x同步带二,通过螺钉、螺栓等形式进行固定;所述x同步带连接板一的下部与x向滑块二37连接,x同步带连接板一与x向滑块二37通过螺钉、螺栓等形式进行固定,所述x向滑块二37与x向滑轨二38配合,所述x向滑轨二38固定在y向模组底板34上;x向滑块二37沿着x向滑轨二38移动,所述x向滑轨二38与x向模组底板34通过螺钉、螺栓、粘结、焊接等现有技术中众所周知的连接方式进行连接;所述x向滑块二37连接有x向滑台二39,x向滑块二37与x向滑台二39通过螺钉、螺栓、粘结、焊接等现有技术中众所周知的连接方式进行连接;优选地,所述x向滑块二37与x向滑台二39之间设有缓冲垫,所述x向滑块二37的另一端也设有缓冲垫,x向滑台二39沿着x向模组盖板40移动,x向模组盖板40与x向模组底板34通过x向端盖板41、螺钉连接;所述x向滑台二39上连接有吸盘装置8,更具体为,所述x向滑台二39通过螺钉、螺栓、粘结、焊接等现有技术中众所周知的连接方式连接有气缸板42,所述气缸板42上连接有气缸9,气缸板42与气缸9通过螺钉、螺栓、粘结、焊接等现有技术中众所周知的连接方式连接。

61.本实施例中,x动力装置二启动,x向同步轮三35转动,带动x向同步带二进行动作,从而带动x同步带连接板一、x向滑块二37、x向滑台二39、吸盘装置8进行联动,从而带动通用吸盘11沿着x向进行移动,调整通用吸盘11在x向的位置。

62.实施例六:

63.本实施例对z导向装置6进行描述,具体地:

64.所述z导向装置6包括z向模组底板43,z向模组底板43采用u型,z向模组底板43与x向滑台一30通过螺钉、螺栓、粘结、焊接等现有技术中众所周知的连接方式连接,所述z向模组底板43上固定有z向动力装置,z向动力装置采用现有技术中的马达z向动力装置与z向模组底板43通过螺钉、螺栓、支架连接等现有技术中众所周知的连接方式进行连接,所述z向动力装置的输出轴上连接有z向同步轮一44,所述z向模组底板43还固定有z向假马达,z向

假马达采用现有技术中的假马达即可,z向假马达与z向模组底板34的固定方式参考z向动力装置与z向模组底板34的固定方式,所述z向假马达上设有z向同步轮二45,所述z向同步轮一44和z向同步轮二45上设有z向同步带46,z向动力装置启动,z向同步轮一44转动,带动z向同步带46进行动作;所述z向同步带46上固定有z向同步带连接板(图中未示意),z向同步带连接板优选为l板,z向同步带的另一侧设有同步带固定片19,同步带固定片19和z向同步带连接板之间为z向同步带46,通过螺钉、螺栓等形式进行固定;所述z向同步带连接板的下部与z向滑块47连接,z向滑块47与z向同步带连接板通过螺钉、螺栓等形式进行固定,所述z向滑块47与z向滑轨48配合,所述z向滑轨48固定在z向模组底板43上;z向滑块47沿着z向滑轨48移动,所述z向滑轨48通过螺钉、螺栓、粘结、焊接等现有技术中众所周知的连接方式固定在z向模组底板43上;所述z向滑块47连接有z向滑台49,z向滑块47与z向滑台49通过螺钉、螺栓、粘结、焊接等现有技术中众所周知的连接方式进行连接,优选地,所述z向滑块47与z向滑台49之间设有缓冲垫50,所述z向滑块47的另一端也设有缓冲垫50,缓冲垫50与z向滑块47通过螺钉、螺栓、粘结等现有技术中众所周知的连接方式进行连接;z向滑台49沿着z轴盖板51移动,z轴盖板51与z向模组底板43通过z轴端盖板52、螺钉进行固定,所述z向滑台49上连接有夹嘴7。

65.本实施例中,z动力装置启动,z向同步轮一44转动,带动z向同步带46进行动作,从而带动z向同步带连接板一、z向滑块47、z向滑台49、夹嘴7进行联动,从而带动夹嘴7沿着z向进行移动,调整夹嘴7在z向的位置。

66.实施例七:

67.本实施例对夹嘴7进行限定,具体地:

68.所述夹嘴包括夹嘴本体53,所述夹嘴本体53内设有顶针54,所述顶针54与气缸组件55连接,气缸组件55采用现有技术中的气缸组件即可,能够带动顶针54进行上下移动,具体形式不做具体限定,技术人员根据具体情况进行相应的选择即可;更具体地,所述气缸组件55通过安装板56与z向滑台49固定,安装板56与气缸组件55、安装板56与z向滑台49均通过螺钉、螺栓、粘结、焊接等现有技术中众所周知的方式连接。

69.漏嘴吹到夹嘴7部分时,气缸组件55带动顶针54下移,直接将漏嘴固定在漏板上,实现装配。

70.本实用新型的工作原理:将工件放置放置到工件放置板3上,然后通过y导向装置2、x导向装置5、z导向装置6进行工件和夹嘴7的调节,使夹嘴7处于工件需要安装的孔上方,漏嘴采用振动盘加直振供料,并用加装智能分拣系统将漏嘴吹送到输送到夹嘴7上,通过顶针54,夹嘴7将漏嘴含住并插入到漏板的孔内,完成装配,完成装配后的漏板由吸盘装置8吸附漏板,通过y导向装置2、x导向装置5的配合将其移动至到旁边的生产线或者其他自动化设备上;本实用新型装配速度快,漏嘴插装速度快,1~1.5秒每漏嘴;装配精度差高,能够将漏嘴装配到底板相应孔的根部,保证后续的工作过程,如焊接不会出现渗漏等现象;本实用新型的自动化程度高,操作简单,员工可迅速掌握操作,节省时间和人工成本;更优选地,通过设置吸盘装置7,可以方便与其他自动化设备的衔接,例如焊接,过丝等。

71.本实用新型中,x导向装置5、z导向装置6、y导向装置2的结构基本一致,部件也优选为结构相同、型号相同的部件,不同的描述方式是为了区别不同的数量和不同的安装位置,如y向滑台22、x向滑台一32、x向滑台二39、z向滑台49结构相同,在此不做具体赘述。

72.本实用新型中所述x导向装置5、z导向装置6、y导向装置2、夹嘴7可以与控制装置连接,更具体为控制装置与动力装置、x向动力装置一、x向动力装置二、z向动力装置、气缸组件连接;所述控制装置还连接有工业显示屏;通过控制装置实现全自动化生产,所述控制装置采用现有技术中的单片机或者plc控制器即可,具体型号不做限定,技术人员根据具体情况及性能相应的选择即可,通过控制器控制各个导向装置、夹嘴7的运动轨迹均为现有技术中很成熟的技术,本技术对其不做任何改进,进行参数修改即可,具体不做赘述。

73.上述未具体描述的装置、连接关系等均属于现有技术,本实用新型在此不做具体的赘述;如机械结构中的连接关系均为现有技术众所周知的连接方式,如螺纹连接、粘结等连接方式;各个导向装置、夹嘴与控制装置之间的连接关系为电连接,可以采用有线的电连接也可以采用无线的电连接,均属于本领域的常规手段,技术人员根据具体的情况进行选择即可,简单的连接方式的变化,均属于本实用新型的保护范围之内。

74.本技术文件中使用到的标准零件均可以从市场上购买,而且根据说明书和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中常规的型号。

75.以上结合附图详细描述了本技术的优选方式,但是,本技术并不限于上述实施方式中的具体细节,在本技术的技术构思范围内,可以对本技术的技术方案进行多种简单变型,这些简单变型均属于本技术的保护范围。

76.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本技术各种可能的组合方式不再另行说明。

77.此外,本技术的各种不同的实施方式之间也可以进行任意组合,只要其不违背本技术的思想,申请其同样应当视为本技术所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。