一种挤压连续进料的超临界co2萃取釜

技术领域

1.本实用新型属于油料萃取技术领域,尤其涉及一种挤压连续进料的超临界co2萃取釜。

背景技术:

2.常用的物料萃取提取工艺主要有: 压榨法、溶剂浸提法、水酶法、亚/超临界萃取法。传统的冷压榨法提取物出率过低。溶剂浸提法成品中残留溶剂不能全部回收,残留溶剂降低了成品质量,经常食用对人体健康有害。水酶法由于酶制剂价格高昂,综合成本高。亚/超临界流体萃取技术是近年来新兴的一种天然产物提取分离技术,亚临界流体萃取法萃取过程压力相对于超临界低一些,但是它的选择性不如超临界。超临界流体萃取通过调节萃取器的温度和压力,可使器内萃取剂处于超临界态,流经器内的物料中提取成分溶解扩散至超临界态萃取剂里,并被带到分离器中,调节分离器的温度和压力,萃取剂最终由超临界态转变为气态流走,液态提取物在分离器内沉降聚集,从而达到提取分离有效组分的目的,但超临界流体萃取需要用到高压萃取釜,现有的高压萃取釜通常都是间歇进料,传统的间歇进、出料形式所带来的频繁的萃取器升压萃取、降压放空进料所导致的低效率、升压、降压无效能耗,co2的损耗的缺陷。

技术实现要素:

3.本实用新型的目的是提供一种挤压连续进料的超临界co2萃取釜,通过该装置的萃取,能够实现将可压缩物料如大豆、花生、芝麻等物料中的油料、脂肪酸、水分、轻馏份等成分实现连续进料萃取分离,且整个过程中由于采用超临界二氧化碳作为萃取剂,后续萃取物料便于分离,且本技术的强制挤压进料器能够保证在进料的过程中形成料封,保证萃取釜内的压力稳定,萃取过程高效率进行。

4.为达到上述目的,本实用新型采用的技术方案是:

5.一种挤压连续进料的超临界co2萃取釜,包括萃取釜,设置于萃取釜顶部的强制挤压进料器,以及位于萃取釜底部的强制挤压出料组件,所述萃取釜底部中心设有搅拌组件,所述搅拌组件包括搅拌轴和套设于搅拌轴外的搅拌叶片,所述搅拌轴由电机驱动旋转,所述萃取釜底部设有超临界co2进口,萃取釜顶部中心的进料口与预混器相连通,预混器顶部设有萃取混合口,萃取混合口与分离回收系统进口联通,该种形式的萃取釜能够保证萃取过程的连续进行,强制进料形式保证形成料封,确保萃取釜中的压力正常。

6.进一步的,所述挤压进料器出料口与预混器进料口联通,挤压进料器包括水平供料机构,垂直喂料机构和多级压缩机构;多级压缩机构内部设有挤压螺旋总成和与挤压螺旋总成形成不同腔体的壳体或榨笼,所述挤压螺旋总成包括多级变螺距的挤压螺旋,所述壳体前端设有承压圆筒,所述挤压螺旋总成末端还设有抵料压头,抵料压头与壳体末端圆筒形成挤压物料的环形出料圈,抵料压头与螺旋总成之间通过螺纹连接,通过旋转抵料压头,改变出料圈的大小,调整出料口的压力(或通过液压使抵料压头延螺旋总成轴向滑动,

改变出料圈的大小,调整出料口的压力)。

7.进一步的,所述萃取釜物料出口与缓冲罐进口相连,缓冲罐出口与挤压出料器相连,挤压出料器出口与泄压罐联通,泄压罐出口将物料排出收集。

8.进一步的,所述挤压进料器上还设有一个预榨液出口,预混器上还设有液压封堵组件。

9.进一步的,所述挤压出料器包括缓冲罐,物料收集机构和多级压缩机构;多级压缩机构内部设有挤压螺旋总成和与挤压螺旋总成形成不同腔体的壳体,所述挤压螺旋总成包括多级变螺距的挤压螺旋,所述壳体前端内层是承压圆筒,所述螺旋总成末端还设有抵料压头,抵料压头与壳体末端圆筒形成挤压物料环形出料圈,抵料压头与螺旋总成之间通过螺纹连接,通过旋转抵料压头,改变出料圈的大小,调整出料口的压力(或通过液压使抵料压头延螺旋总成轴向滑动,改变出料圈的大小,调整出料口的压力)。

10.本实用新型具有的优点是:

11.1.本实用新型原料采用强制进料形式,既保证了萃取反应器内的工作压力,同时强制进料利用膨化机和榨油机的原理,将物料中的油进行预榨收集,减轻后续逆流萃取的工作压力;

12.2.本实用新型中的挤压螺旋总成的挤压螺旋为多级变螺距的挤压螺旋,挤压螺旋沿轴芯从前端至末端的螺距逐渐变小,挤压螺旋前端还设有承压圆筒,螺旋总成末端还设有抵料压头,抵料压头与壳体末端圆筒形成挤压物料环形出料圈,抵料压头与螺旋总成之间通过螺纹连接,通过旋转抵料压头,改变出料圈的大小,调整出料口的压力(或通过液压使抵料压头延螺旋总成轴向滑动,改变出料圈的大小,调整出料口的压力);

13.3.本实用新型提供的超临界co2萃取工艺可以实现连续进料,打破以往间歇式进料所带来的产量低的缺陷,且整个工艺适用于很多原料,用途广。

附图说明

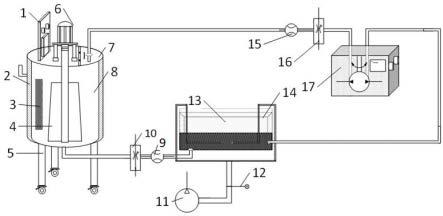

14.图1是本实用新型的结构示意图。

15.图2是本实用新型中挤压螺旋总成的结构示意图。

具体实施方式实施例

16.如图所示,一种挤压连续进料的超临界co2萃取釜,包括萃取釜4,设置于萃取釜4顶部的强制挤压进料器1,以及位于萃取釜底部的强制挤压出料组件6,所述萃取釜4底部中心设有搅拌组件8,所述搅拌组件包括搅拌轴和套设于搅拌轴外的搅拌叶片,所述搅拌轴由电机驱动旋转,所述萃取釜4底部设有超临界co2进口,萃取釜顶部中心的进料口与预混器3相连通,预混器3顶部设有萃取混合口,萃取混合口与分离回收系统进口联通,该种形式的萃取釜能够保证萃取过程的连续进行,强制进料形式保证形成料封,确保萃取釜中的压力正常。所述挤压进料器1出料口与预混器3进料口联通,挤压进料器1包括水平供料机构11,垂直喂料机构12和多级压缩机构;多级压缩机构内部设有挤压螺旋总成9和与挤压螺旋总成形成不同腔体的壳体或榨笼,所述挤压螺旋总成9包括多级变螺距的挤压螺旋91和中心

轴,所述壳体前端设有承压圆筒,所述挤压螺旋总成末端还设有抵料压头92,抵料压头与壳体末端圆筒形成挤压物料的环形出料圈,抵料压头与螺旋总成之间通过螺纹连接,通过旋转抵料压头,改变出料圈的大小,调整出料口的压力(或通过液压使抵料压头延螺旋总成轴向滑动,改变出料圈的大小,调整出料口的压力),螺距逐渐变小的形式设置,既保证了顺利进料,同时也保证了料封的压力逐渐变大,能接近萃取器内的萃取压力,保证了萃取过程的稳定进行;所述萃取釜4物料出口与缓冲罐进口相连,缓冲罐5出口与挤压出料器6相连,挤压出料器6出口与泄压罐7联通,泄压罐7出口将物料排出收集,所述挤压进料器1上还设有一个预榨液出口2,预混器3上还设有液压封堵组件,所述挤压出料器包括物料收集机构和多级压缩机构;多级压缩机构内部设有挤压螺旋总成9和与挤压螺旋总成形成不同腔体的壳体,所述挤压螺旋总成9包括多级变螺距的挤压螺旋91,所述壳体前端内层是是承压圆筒,所述螺旋总成末端还设有抵料压头92,抵料压头与壳体末端圆筒形成挤压物料环形出料圈,抵料压头与螺旋总成之间通过螺纹连接,通过旋转抵料压头,改变出料圈的大小,调整出料口的压力(或通过液压使抵料压头延螺旋总成轴向滑动,改变出料圈的大小,调整出料口的压力)。

17.具体使用时,以大豆胚片进行连续萃取得到低温豆粕和高品质大豆油为例说明。

18.1.非转基因大豆经过精细清选、色选,破碎、脱皮、轧胚、调温到50~60℃均匀的喂料进入变螺距多级挤压进料器,在挤压进料器头部的抵料压头作用下达到要求的压力,将豆胚压缩,前端挤出部分大豆油脂,在出料口起到料封隔断高压超临界二氧化碳流体的作用,为了减少抵料压头与出料外圈的摩损及防止豆胚由于摩擦产生的升温使蛋白质变性,在挤压机出料前端加入少量的水,挤出的豆胚进入超临界流体预混器预混合,然后进入萃取釜,物料在萃取釜内自上而下与调整好温度55~65℃和压力25~30mpa的超临界二氧化碳自下而上的进行逆流混合、溶解、萃取豆胚当中的油脂,萃取的溶剂比一般在1:2~4,萃取时间50~150分钟;根据处理豆胚的产量,萃取器可以由更多级(多台)串联,经过与超临界流体多级逆流萃取后的湿豆粕,从最后一级(台)下部进入缓冲罐,湿豆粕落到缓冲罐,缓冲罐内设计的带网孔的螺旋豆粕收集装置收集的湿豆粕进入相连的挤压出料器,在其前一段通过挤压把物料当中的豆油和二氧化碳的混合流体

‑‑

稀混合油,从物料当中经过孔板挤压出去,再经过后段出料端的多级挤压在出料端抵料压头的作用下形成压力,起到料封隔断高压流体的作用,挤压装置把豆粕推出到泄压罐,在泄压罐内使残留的二氧化碳和豆粕分离开,得到的低温粕打包作为产品。制备好的超临界co2进入萃取釜,对豆胚进行逆流萃取,使得流体当中的豆油的浓度自下而上逐渐升高,带有高浓度的大豆混合油超临界流体进行多次减压分离以后分别回收即可。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。