一种硬岩tbm模拟掘进装置

技术领域

1.本发明属于tbm模拟掘进技术领域,具体涉及一种硬岩tbm模拟掘进装置。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.相较于传统的钻爆法施工,tbm(全断面隧道掘进机)具有施工速度快、对围岩影响小、支护工作量少、振动噪声小、安全性高、作业人员少等优点。在复杂地形地貌深长隧道的施工中,其优势更为显著,因此广泛应用于铁路、公路、市政、水电等隧道的建设。

4.发明人了解到,在tbm的掘进过程中,难免遇到强度高的硬岩地段、破碎易变形的软岩地段以及软硬交叉分布的复杂地层,而国内相关研究人员相对聚焦于研究tbm试验台刀具的磨损和压痕方向,很少研究tbm在不同地层的掘进规律,所设计的试验加载装置主要针对硬岩,或主要针对软岩,难以模拟各种工况、各种强度岩石的切削过程,且在硬岩掘进加载过程中只能产生压痕,无法完全贯入试件,对试件的掘进破坏机理和掘进面破坏形态研究有限。

技术实现要素:

5.本发明的目的是提供一种硬岩tbm模拟掘进装置,能够至少解决上述技术问题之一。

6.为实现上述目的,本发明的一个或多个实施例提供一种硬岩tbm模拟掘进装置,包括竖直设置的机架、第一驱动装置和第二驱动装置,在机架上部设有用于支撑试样的上横梁,上横梁的下方安装刀盘,所述的第一驱动装置驱动扭转轴旋转,所述的扭转轴端部与所述的刀盘相连,所述的第二驱动装置通过传动装置可驱动所述的上横梁带着试样上下移动;所述的刀盘的中心安装有鱼尾刀,在鱼尾刀的上、下、左、右各安装一把正滚刀,在正滚刀的外圈安装两把侧刀,在两把侧刀的外圈安装两把边刀,侧刀与边刀间隔分布,相邻边刀和侧刀的轴线之间呈90

°

。

7.作为进一步的技术方案,所述的边刀向外倾斜,切割形成的同心圆半径略大于刀盘半径。

8.作为进一步的技术方案,所述正滚刀的极径按不等刀间距布置,位置相邻的左右滚刀之间的破岩区域保证相交。

9.作为进一步的技术方案,所述扭转轴通过深沟球轴承、推力球轴承与刀盘相连,深沟球轴承与扭转轴采用过盈配合。

10.作为进一步的技术方案,所述的深沟球轴承位于推力轴承下方。

11.作为进一步的技术方案,所述的机架包括底座,在底座上设置多根立柱,沿着立柱的高度方向,从上向下依次设置上横梁、中横梁,在中横梁上设置接料板,刀盘设置在中横梁上方,上横梁下方。

12.作为进一步的技术方案,所述的刀盘位于上横梁的下方。

13.作为进一步的技术方案,所述的传动装置包括动力底座、伺服电机、同步带、同步轮、丝杠;所述动力底座中间位置安置伺服电机,在动力底座的左右两侧各竖直的设置一个丝杠,在伺服电机的底部安装一个主动轮,主动轮通过同步带驱动安装在丝杠上的同步轮转动,丝杠与上横梁螺纹配合。

14.作为进一步的技术方案,在所述立柱上设有连接板,所述的连接板与中横梁之间安装有推力传感器,所述的连接板与所述丝杠螺纹相连,在丝杠转动时,连接板上下移动,因此挤压推力传感器,实现推力大小的检测。

15.作为进一步的技术方案,在所述的扭转轴上设有扭转传感器。

16.以上一个或多个技术方案的有益效果:

17.1.本发明提出的模拟装置,第一驱动装置控制刀盘转动的同时,试样在第二驱动装置驱动下,上下进给,且采用特制刀盘,能够克服往常tbm加载试验装置无法贯入试件的不足,可提供从软岩到硬岩的贯入相似试验,能满足绝大多数围岩环境及不同工况的需要,最大程度契合现场实际情况。

18.2.本发明为岩石tbm掘进加载提供了一种试验装置,该试验装置配有软件系统,经伺服系统控制推力和扭矩,实现掘进参数的精准、实时控制,能够模拟现场tbm掘进岩层的过程,并实时记录掘进参数的变化情况。

19.3.本发明还提供手动控制功能,对加载端上、下移动功能实现手动调速和急停;具有机械限位保护,负荷超过额定值的10%时自动停机保护,使试验过程更加安全。

20.4.本发明具有载荷、位移、扭矩、转速多种控制方式,可实现恒应力、恒位移、恒扭矩、恒转速等实验,并可在两种控制方式间实现无冲击转换,实现闭环控制;能够实时成图,各种控制方式可以平滑切换可以显示负荷-位移曲线、负荷-时间曲线、角度-时间曲线和力值-扭矩曲线,实现可视化操作,便于观测掘进过程、调整掘进参数。

附图说明

21.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的限定。

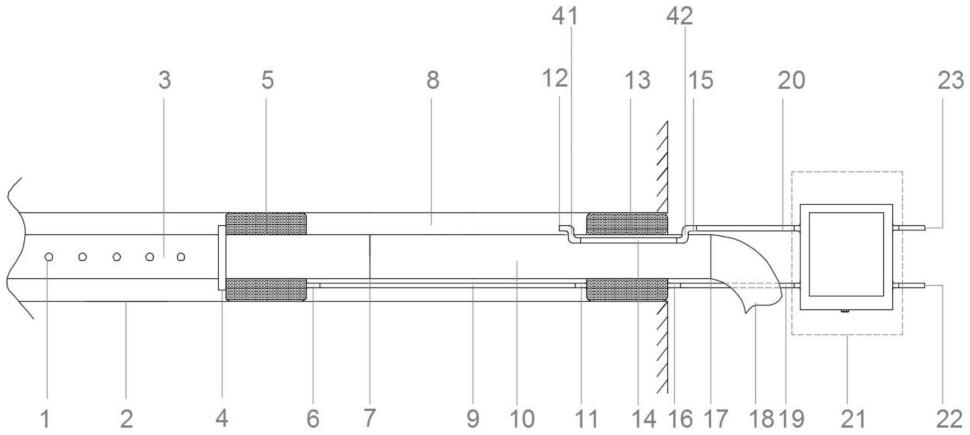

22.图1是本发明一个或多个实施例中简易正视纵剖面示意图。

23.图2是本发明一个或多个实施例中整体结构俯视图。

24.图3是本发明一个或多个实施例中整体结构右视图。

25.图4是本发明一个或多个实施例中传动带的布置图。

26.图5是本发明一个或多个实施例中滚珠螺母的结构示意图。

27.图6是本发明一个或多个实施例中滚刀布置图。

28.图7是图6的a-a剖视图。

29.为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用。

30.图中,1-固定架、2-导向立柱、3-限位板、4-上横梁、5-刀盘、6-推力球轴承、7-深沟球轴承、8-扭转轴、9-接料板、10-中横梁、11-推力传感器、12-推力传感器连接板、13-扭转传感器、14-扭转电机座、15-减速机、16-伺服电机、17-动力底座、18-张紧块、19-惰轮、20-同步带、21-底板、22-底脚、23-滚珠丝杠、24-同步轮、25-滚珠、26-滚珠螺母;5-1刀盘体,5-2滚刀组件,5-3滚刀压板、5-4圆柱头螺钉、5-5边刮刀、5-6楔形块、5-8边刮刀、5-9圆柱头螺

钉、5-10中心鱼尾刀。

具体实施方式

31.实施例1

32.如图1-5所示,一种硬岩tbm模拟掘进装置,包括负荷机架、加载系统、检测系统和传动系统等。所述负荷机架包括固定架1,导向立柱2,限位板3,上横梁4;所述加载系统包括刀盘5,推力球轴承6,深沟球轴承7,扭转轴8,接料板9;所述检测系统包括推力传感器10,扭转传感器12,扭转电机座13,微机相关部分。传动系统包括减速机14、伺服电机15、动力底座16、张紧轮17,惰轮18、同步带19、滚珠丝杠22和同步轮23;其他构件包括底板20,底脚21,滚珠24,滚珠螺母25等。

33.四根导向立柱2竖向分布,构成装置的基本框架,所述固定架1与四根导向立柱的顶部通过螺栓连接;四根立柱的底部与底板20相连,在底板20的底部设有四个底脚21;沿着立柱的高度方向,从上到下依次设有横梁,分别是上横梁4和下横梁26;

34.所述上横梁4包括四个,安装在相邻的立柱之间,形成矩形框,且四个上横梁4位于同一平面上,位于固定架1下方40cm处,在所述上横梁1上设有供导向立柱穿过的通孔;上横梁1在外力驱动下,能沿着立柱上下移动,限位板3为角钢,通过螺栓固定在四个上横梁4内侧;所述限位板3的间距80cm,在限位板形成的空间内设置试样。

35.所述刀盘5安放于四个上横梁4形成的安装空间下方(即试样的下方),刀盘5通过所述推力球轴承6、深沟球轴承7与扭转轴8相连;所述深沟球轴承7位于推力球轴承6下方;扭转轴8与推力球轴承6相连,两者过盈配合,依靠轴与孔的过盈值,装配后使零件表面间产生弹性压力;所述的扭转轴与扭转传感器12相连,该扭转传感器12前后两侧设置有扭转传感器固定板,联轴器将扭转轴与扭转传感器联接,保证两者在传递运动和动力过程中一同回转。所述的减速机向外输出扭矩,减速机的输出轴与扭转传感器相连,所述的扭转传感器通过联轴器与扭转轴8相连。

36.在四个立柱的下部安装有动力底座16,动力底座16的中间位置留出70厘米x40厘米的矩形区域以安置所述伺服电机15,在动力底座16的左右两侧各竖直的设置一个丝杠22,在动力底座的底部安装一个主动轮17,主动轮17通过同步带驱动安装在丝杠上的同步轮23,所述的同步轮23固定在丝杠端部,在伺服电机转动的同时,丝杠一起旋转。

37.下横梁上安装有接料板9,轴套安装在下横梁底部,轴套下面安装有推力传感器,所述推力传感器连接板安装于推力传感器下方,推力传感器连接板与滚珠丝杠螺纹连接,在滚珠丝杠旋转过程中,推力传感器连接板向上或者向下运动,进而靠近或者远离推力传感器,实现推力大小的检测。

38.如图6、图7所示,所述刀盘上由内向外依次布置有一把中心鱼尾刀、四把正滚刀、两把侧刀和两把边刀,滚刀切削岩石相似材料试件形成同心圆环,随着贯入度的增加相邻同心圆环间形成岩片剥落,完成切削破岩;刀盘边缘均匀布置固定的边刀,边刀向外倾斜,切割形成的同心圆半径略大于刀盘半径;滚刀安装孔大于滚刀尺寸;刀圈部分经过热处理,表面硬度达到55hrc,能够保证滚刀有效贯穿试件。

39.滚刀的极径按不等刀间距布置,位置相邻的左右滚刀之间的破岩区域保证相交。

40.所述推力传感器,根据应变变化情况实时监测tbm掘进过程中的推力;所述扭转轴

上设置有扭转传感器,用于监测不同掘进模式下的扭矩和转速等参数;设计并安装滚刀的三向力传感器,可直接测量滚刀在切削岩石的过程中受到的正压力、滚动力和侧向力,同时能识别偏磨。

41.所述滚珠丝杠下侧在动力底座上采用固定架固定,中间采用螺母与推力传感器连接板连接,上侧与上横梁实现支撑连接。滚珠丝杠无空隙,高导程。

42.所述减速机可以根据实际需要利用齿轮的速度转换器,将电机的回转数减速到所要的回转数,并得到较大弯矩,该装置中所采用的减速机可以将弯矩放大到2000n

·

m。

43.该装置的传动系统包括伺服电机、同步带、同步轮、减速机和滚珠丝杠,以此带动加载端上下移动,施加推力和扭矩;与此装置相配套的有测控系统和软件系统,测控系统除所述上述部件,还包括光电编码器,数字采集卡和自锁型伺服电机。

44.具体试验过程:

45.1.开机,新建试样信息,选择控制方式,可根据试验设备的位移传感器选择来源。主要提供力控制和位移控制两种。

46.2.当试件强度为渐变状态时,应采用不用的掘进模式。针对硬岩层,应选择恒推力控制,设定荷载速度、位移速度,并进行力和位移的监测,输出推力最大值、推力行走位移量等数据;针对软岩层,应采用恒扭矩控制,设定旋转速度、扭矩值,并进行角度的监测,最后输出扭矩最大值、旋转角度值等数据。

47.3.试验力的测量由推力传感器10来测量,位移的测量由伺服电机15内附的电子引伸计测量,同时内附数据采集卡实现试验力、位移、扭矩、角度等数据的采集、处理及各种控制功能。

48.4.位移检定。选择要校准的缸,校准之前进行位移清零。操作软件使移动位移指针,当实际位移到达校准窗口目标值10mm,停止移动,校准完毕。传感器校准同上。

49.5.安装刀盘并固定,将设备刀盘下降至试样平台以下,把试件吊装到上横梁圆台凹陷处,利用限位板和固定架限制试件受力后的水平及向上的位移。

50.6.调节试验的起始力值,刀盘转速,此时刀盘已启动并逐步向上切削试件,进入第一阶段——预加载阶段。此阶段主要始于刀盘空转,终于刀盘完全贯入试件。刀盘完全贯入后,进入第二阶段——掘进阶段,此阶段为试验主要阶段,刀盘不断切削试件,且完全贯入试件,根据试验方案和传感器示数变化,每隔一定时间调整掘进相关参数,并分别收集岩屑,进行级配和质量数据采集,并对切削面形态进行记录。

51.7.根据事前参数设定,当峰值下降强度达到规定值后,试验结束,根据需要输出打印试验曲线,包括负荷——时间曲线、负荷——位移曲线、角度——时间曲线、力值——扭矩曲线等。

52.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。