1.本发明涉及镁合金制造技术领域,尤其涉及一种同步提升镁合金强度和导热性能的加工方法。

背景技术:

2.耐热镁合金作为结构材料可广泛应用于航天飞行器中。在室温下,纯镁的导热率约为156w/(m

·

k),在商用金属材料中仅次于钢和铝。但纯镁的强度低,合金化是提升镁合金强度的有效方法。合金化程度越高,其力学性能就越好,但其导热性能也就越差。因此,通过合理的加工方式来调控镁合金的组织是同步提升镁合金强度与导热能力的关键因素。

3.目前,现有技术中对镁合金强度与导热能力的提升主要从两个方面来进行。一是对工艺进行调整,例如采用等通道转角挤压和高压扭转等剧烈塑性变形工艺来细化镁合金晶粒从而达到提升强度的目的,由于镁合金塑性变形能力差,剧烈塑性变形往往会导致材料开裂的问题,影响材料的性能,无法同时达到提高强度和导热性能的目的。二是对镁合金的成分进行调整,例如专利(cn104032195a)公开了一种可高效挤压低成本高性能导热镁合金及其制备方法,采用纯镁锭、纯al锭、mg-mn、mg-la中间合金以及纯ca颗粒或/和mg-ca中间合金作为原料,采用快速挤压热挤压工艺制备高性能镁合金;专利(cn110195180a)公开了一种高导热压铸镁合金,其化学元素质量百分比为:al 5~7wt%,la 5~8wt%,sr 0.3~1wt%,mn 0.2~0.5wt%,余量为mg和其他不可避免的杂;但是这种方法需要添加较多的稀土元素,不仅使得镁合金的生产成本增加,同时会导致镁合金密度变高,轻量化优势降低;专利(cn111455246a)公开了一种高导热镁合金及其制备方法,所述高导热镁合金,包含以下按重量百分比计的组分:zn4~6%,sb 0.5~1.2%,al 0.1~0.3%,mn 0.1~0.3%,ce 0.2~0.5%,余量为mg;该发明充分发挥sb元素合金化,al/mn/ce元素微合金化的协同作用,使得镁合金具有非常优异的导热性能,兼具较高的力学性能和较好的耐蚀性能,表现出优异的综合性能,但是这种方法需要加入人体及环境具有毒性的sb元素,严重影响了镁合金的应用。

4.因此,如何在不加入毒性元素和稀土元素或只加入少量稀土元素的情况下,同步提升镁合金的强度和导热性能,成为本领域亟待解决的技术问题。

技术实现要素:

5.本发明的目的在于提供一种同步提升镁合金强度和导热性能的加工方法,本发明提供的加工方法在无需加入或仅仅加入少量稀土元素的情况下,使高性能热镁合金的强度和导热率同步提升。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种同步提升镁合金强度和导热性能的加工方法,包括以下步骤:

8.(1)将镁合金铸锭进行均匀化处理,得到均匀化合金;所述均匀化处理的温度为440~500℃,所述均匀化处理的时间为20~24h;

9.(2)将所述步骤(1)得到的均匀化合金进行变形处理,得到高性能热镁合金;所述变形处理的温度为180~250℃,所述变形处理的速度为1~5mm/min。

10.优选地,所述步骤(1)中镁合金铸锭的材质包括mg-mn系镁合金、mg-mn-zn系镁合金和mg-mn-ce系镁合金中的任意一种。

11.优选地,所述步骤(1)中镁合金铸锭中的镁含量≥98wt.%。

12.优选地,所述步骤(1)中镁合金铸锭采用半连续铸造制备得到。

13.优选地,所述半连续铸造的电磁频率为40~45hz,所述半连续铸造的铸造速度为150~200mm/min,所述半连续铸造的冷却水流量为10~20m3/h。

14.优选地,所述步骤(2)中变形处理为单向压缩变形。

15.优选地,所述步骤(2)中变形处理的压下率为50~60%。

16.优选地,所述步骤(2)中变形处理的道次为单道次。

17.优选地,所述步骤(2)中变形处理的冷却方式为水冷。

18.本发明提供了上述技术方案所述加工方法制备得到的高性能热镁合金,所述高性能热镁合金的组织为细晶与粗晶混合的双峰组织,高性能热镁合金的再结晶体积分数为35~50%。

19.本发明提供了一种同步提升镁合金强度和导热性能的加工方法,包括以下步骤:(1)将镁合金铸锭进行均匀化处理,得到均匀化合金;所述均匀化处理的温度为440~500℃,所述均匀化处理的时间为20~24h;(2)将所述步骤(1)得到的均匀化合金进行变形处理,得到高性能热镁合金;所述变形处理的温度为180~250℃,所述变形处理的速度为1~5mm/min。本发明通过高温长时间的均匀化处理来消除镁合金铸造过程中产生的晶内偏析现象,均匀化组织,改善镁合金加工性能;通过在变形处理过程中保持低温低速的压缩状态,不仅能够消除镁合金铸锭组织中的铸造缺陷,还能够在材料内部产生大量位错和畸变能,能够诱发动态再结晶,得到由细小的动态再结晶晶粒和未发生再结晶的粗晶结合的双峰组织结构,进而提高镁合金的强度;同时未发生动态再结晶的粗晶能够保证材料具有良好的热导率,实现强度和导热性能的同步提升;同时压缩过程中还能够形成高强度的基面织构,有利于进一步提升材料的强度;此外,在低温压缩变形过程中,镁合金中固溶元素的固溶量是随着温度的降低而明显下降的,使得固溶元素的固溶量都处于过饱和状态,压缩变形过程中能够从过饱固溶体中动态析出大量含固溶元素的第二相,这些弥散分布的第二相能够钉扎晶界、阻碍晶界移动和抑制再结晶晶粒的长大,最终提升材料强度;固溶元素通过动态析出来强化材料的同时,会消耗镁合金中的固溶原子,从而减少镁合金因晶格畸变而对电子的散射,从而提高热导率,最终实现镁合金强度和导热性能的同步提升。实施例的结果显示,采用本发明的加工方法制备得到的高性能热镁合金的组织为细晶与粗晶混合的双峰组织,再结晶体积分数为35~50%;高性能热镁合金的抗拉强度和屈服强度提升30%~40%,导热率提升10%~15%。

附图说明

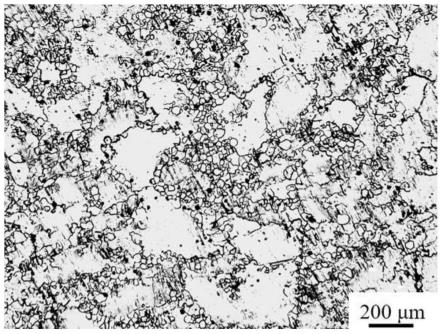

20.图1为本发明实施例5制备的高性能热镁合金的金相图。

具体实施方式

21.本发明提供了一种同步提升镁合金强度和导热性能的加工方法,包括以下步骤:

22.(1)将镁合金铸锭进行均匀化处理,得到均匀化合金;所述均匀化处理的温度为440~500℃,所述均匀化处理的时间为20~24h;

23.(2)将所述步骤(1)得到的均匀化合金进行变形处理,得到高性能热镁合金;所述变形处理的温度为180~250℃,所述变形处理的速度为1~5mm/min。

24.本发明将镁合金铸锭进行均匀化处理,得到均匀化合金。

25.在本发明中,所述镁合金铸锭中的镁含量优选≥98wt.%。在本发明中,所述镁合金铸锭的材质优选包括mg-mn系镁合金、mg-mn-zn系镁合金和mg-mn-ce系镁合金中的任意一种,更优选为mg-mn系镁合金和mg-mn-zn系镁合金中的任意一种。在本发明中,当镁合金铸锭为mg-mn系镁合金时,所述镁合金铸锭中的mn含量优选≤2wt.%;当镁合金铸锭为mg-mn-zn系镁合金时,所述镁合金铸锭中mn和zn的总含量优选≤2wt.%,且mn的含量优选≤1wt.%,zn的含量优选≤1wt.%;当镁合金铸锭为mg-mn-ce系镁合金时,所述镁合金铸锭中mn和ce的总含量优选≤2wt.%,且mn的含量优选≤1wt.%,ce的含量优选≤1wt.%。本发明采用上述镁合金,能够进同步提高镁合金的强度和导热性。

26.在本发明中,所述镁合金铸锭优选采用半连续铸造制备得到,所述制备方法优选包括以下步骤:

27.1)将纯镁铸锭熔化,得到纯镁熔体;

28.2)向所述步骤1)得到的纯镁熔体中加入中间合金,得到镁合金熔体;

29.3)将所述步骤2)得到的镁合金熔体进行半连续铸造,得到镁合金铸锭。

30.本发明优选将纯镁铸锭熔化,得到纯镁熔体。本发明对所述纯镁铸锭的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

31.在本发明中,所述熔化的温度优选为720~740℃,更优选为730℃;所述熔化的氛围优选为保护气氛,更优选为氩气。本发明通过在上述条件下进行熔化,可以降低纯镁的烧损,同时防止镁元素氧化。

32.得到纯镁熔体后,本发明优选向所述纯镁熔体中加入中间合金,得到镁合金熔体。

33.在本发明中,当镁合金铸锭为mg-mn系镁合金时,所述中间合金优选为mg-mn中间合金;当镁合金铸锭为mg-mn-zn系镁合金时,所述中间合金优选为mg-mn中间合金和mg-zn中间合金;当镁合金铸锭为mg-mn-ce系镁合金时,所述中间合金优选为mg-mn中间合金和mg-ce中间合金。本发明对所述中间合金的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明通过以中间合金的方式加入其他元素,能够使其他元素与镁混合均匀,防止成分偏析。

34.得到镁合金熔体后,本发明优选将所述镁合金熔体进行半连续铸造,得到镁合金铸锭。

35.在本发明中,所述半连续铸造的电磁频率优选为40~45hz,更优选为42~43hz;所述半连续铸造的铸造速度为150~200mm/min,更优选为160~180mm/min;所述半连续铸造的水量为10~20m3/h,更优选为16m3/h;所述半连续铸造的初始温度优选为700~710℃,更优选为700℃。本发明通过将半连续铸造的参数控制在上述范围内,能够进一步提高镁合金铸锭的性能。

36.在本发明中,所述均匀化处理的温度为440~500℃,优选为450~490℃,更优选为460~480℃;所述均匀化处理的时间为20~24h,优选为22~23h。本发明将均匀化处理的参数控制在上述范围内,可以进一步消除镁合金铸造过程中产生的晶内偏析现象,均匀化组织,改善镁合金加工性能。

37.均匀化处理结束后,本发明优选将所述均匀化处理的产物冷却至变形处理的温度,得到均匀化合金。在本发明中,所述冷却的方式优选为空冷。

38.得到均匀化合金后,本发明将所述均匀化合金进行变形处理,得到高性能热镁合金。

39.在本发明中,所述变形处理优选为单向压缩变形;所述变形处理的温度为180~250℃,优选为200~240℃;所述变形处理的速度为1~5mm/min,优选为2~4mm/min,更优选为3mm/min;所述变形处理的压下率优选为50~60%;所述变形处理的道次优选为单道次;所述变形处理的冷却方式优选为水冷。本发明将变形处理的参数控制在上述范围内,通过进行低温低速变形处理,能够同步提高镁合金的强度和导热性能。

40.本发明通过高温长时间的均匀化处理来消除镁合金铸造过程中产生的晶内偏析现象,均匀化组织,改善镁合金加工性能;通过在变形处理过程中保持低温低速的压缩状态,不仅能够消除镁合金铸锭组织中的铸造缺陷,还能够在材料内部产生大量位错和畸变能,能够诱发动态再结晶,得到由细小的动态再结晶晶粒和未发生再结晶的粗晶结合的双峰组织结构,进而提高镁合金的强度;同时未发生动态再结晶的粗晶能够保证材料具有良好的热导率,实现强度和导热性能的同步提升;同时压缩过程中还能够形成高强度的基面织构,有利于进一步提升材料的强度;此外,在低温压缩变形过程中,镁合金中固溶元素的固溶量是随着温度的降低而明显下降的,使得固溶元素的固溶量都处于过饱和状态,压缩变形过程中能够从过饱固溶体中动态析出大量含固溶元素的第二相,这些弥散分布的第二相能够钉扎晶界、阻碍晶界移动和抑制再结晶晶粒的长大,最终提升材料强度;固溶元素通过动态析出来强化材料的同时,会消耗镁合金中的固溶原子,从而减少镁合金因晶格畸变而对电子的散射,从而提高热导率,实现镁合金强度和导热性能的同步提升。

41.本发明提供了上述技术方案所述加工方法制备得到的高性能热镁合金,所述高性能热镁合金的组织为细晶与粗晶混合的双峰组织,高性能热镁合金的再结晶体积分数为35~50%。

42.本发明提供的高性能热镁合金的抗拉强度和屈服强度提升了30~40%,导热率提升了10~15%,实现了镁合金强度和导热性能的同步提升。

43.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.实施例1

45.一种同步提升镁合金强度和导热性能的加工方法,由以下步骤组成:

46.(1)将mg-0.9mn镁合金铸锭进行均匀化处理,然后空冷至180℃,得到均匀化合金;所述均匀化处理的温度为500℃,所述均匀化处理的时间为24h;

47.(2)将所述步骤(1)得到的均匀化合金进行变形处理,然后水冷至室温得到高性能

热镁合金;所述变形处理的温度为180℃,所述变形处理的速度为2mm/min,所述变形处理的压下率为60%,所述变形处理的道次为单道次。

48.所述mg-0.9mn镁合金铸锭采用半连续铸造制备得到,所述制备方法由以下步骤组成:

49.1)将纯镁铸锭熔化,得到纯镁熔体;所述熔化的温度为720℃;

50.2)向所述步骤1)得到的纯镁熔体中加入mg-mn中间合金,得到镁合金熔体;

51.3)将所述步骤2)得到的镁合金熔体进行半连续铸造,得到mg-0.9mn镁合金铸锭;所述半连续铸造的电磁频率为40hz,所述半连续铸造的铸造速度为160mm/min,所述半连续铸造的水量为16m3/h,所述半连续铸造的初始温度为700℃。

52.实施例1制备的高性能热镁合金的再结晶体积分数为50%,对高性能热镁合金进行室温拉伸和热导率试验,高性能热镁合金的抗拉强度为135mpa,屈服强度为56mpa,导热率为140w/(m

·

k)。

53.对比例1

54.一种镁合金的加工方法,将mg-0.9mn镁合金铸锭进行均匀化处理,然后空冷至室温,得到镁合金;所述均匀化处理的温度为500℃,所述均匀化处理的时间为24h;所述mg-0.9mn镁合金铸锭的制备方法和实施例1相同。

55.对比例1制备的镁合金进行室温拉伸和热导率试验,镁合金的抗拉强度为100mpa,屈服强度为40mpa,导热率为125w/(m

·

k)。

56.通过实施例1和对比例1的对比可以看出,经过低温低速变形处理后,镁合金的屈服强度提升了40%,抗拉强度提升了35%,热导率提升了12%。

57.实施例2

58.一种同步提升镁合金强度和导热性能的加工方法,由以下步骤组成:

59.(1)将mg-0.9mn-0.5zn镁合金铸锭进行均匀化处理,然后空冷至200℃,得到均匀化合金;所述均匀化处理的温度为460℃,所述均匀化处理的时间为24h;

60.(2)将所述步骤(1)得到的均匀化合金进行变形处理,然后水冷至室温得到高性能热镁合金;所述变形处理的温度为200℃,所述变形处理的速度为2mm/min,所述变形处理的压下率为55%,所述变形处理的道次为单道次。

61.所述mg-0.9mn-0.5zn镁合金铸锭采用半连续铸造制备得到,所述制备方法由以下步骤组成:

62.1)将纯镁铸锭熔化,得到纯镁熔体;所述熔化的温度为720℃;

63.2)向所述步骤1)得到的纯镁熔体中依次加入mg-mn中间合金和mg-zn中间合金,得到镁合金熔体;

64.3)将所述步骤2)得到的镁合金熔体进行半连续铸造,得到mg-0.9mn-0.5zn镁合金铸锭;所述半连续铸造的电磁频率为40hz,所述半连续铸造的铸造速度为160mm/min,所述半连续铸造的水量为16m3/h,所述半连续铸造的初始温度为700℃。

65.实施例2制备的高性能热镁合金的再结晶体积分数为50%,对高性能热镁合金进行室温拉伸和热导率试验,高性能热镁合金的抗拉强度为252mpa,屈服强度为65mpa,导热率为132w/(m

·

k)。

66.对比例2

67.一种镁合金的加工方法,将mg-0.9mn-0.5zn镁合金铸锭进行均匀化处理,然后空冷至室温,得到镁合金;所述均匀化处理的温度为460℃,所述均匀化处理的时间为24h;所述mg-0.9mn-0.5zn镁合金铸锭的制备方法和实施例2相同。

68.对比例2制备的镁合金进行室温拉伸和热导率试验,镁合金的抗拉强度为180mpa,屈服强度为50mpa,导热率为125w/(m

·

k)。

69.通过实施例2和对比例2的对比可以看出,经过低温低速变形处理后,镁合金的屈服强度提升了30%,抗拉强度提升了40%,热导率提升了10%。

70.实施例3

71.一种同步提升镁合金强度和导热性能的加工方法,由以下步骤组成:

72.(1)将mg-0.9mn-0.9zn镁合金铸锭进行均匀化处理,然后空冷至230℃,得到均匀化合金;所述均匀化处理的温度为460℃,所述均匀化处理的时间为24h;

73.(2)将所述步骤(1)得到的均匀化合金进行变形处理,然后水冷至室温得到高性能热镁合金;所述变形处理的温度为230℃,所述变形处理的速度为2mm/min,所述变形处理的压下率为60%,所述变形处理的道次为单道次。

74.所述mg-0.9mn-0.9zn镁合金铸锭采用半连续铸造制备得到,所述制备方法由以下步骤组成:

75.1)将纯镁铸锭熔化,得到纯镁熔体;所述熔化的温度为720℃;

76.2)向所述步骤1)得到的纯镁熔体中依次加入mg-mn中间合金和mg-zn中间合金,得到镁合金熔体;

77.3)将所述步骤2)得到的镁合金熔体进行半连续铸造,得到mg-0.9mn-0.9zn镁合金铸锭;所述半连续铸造的电磁频率为40hz,所述半连续铸造的铸造速度为160mm/min,所述半连续铸造的水量为16m3/h,所述半连续铸造的初始温度为700℃。

78.实施例3制备的高性能热镁合金的再结晶体积分数为45%,对高性能热镁合金进行室温拉伸和热导率试验,高性能热镁合金的抗拉强度为260mpa,屈服强度为81mpa,导热率为135w/(m

·

k)。

79.对比例3

80.一种镁合金的加工方法,将mg-0.9mn-0.9zn镁合金铸锭进行均匀化处理,然后空冷至室温,得到镁合金;所述均匀化处理的温度为460℃,所述均匀化处理的时间为24h;所述mg-0.9mn-0.9zn镁合金铸锭的制备方法和实施例3相同。

81.对比例3制备的镁合金进行室温拉伸和热导率试验,镁合金的抗拉强度为200mpa,屈服强度为60mpa,导热率为118w/(m

·

k)。

82.通过实施例3和对比例3的对比可以看出,经过低温低速变形处理后,镁合金的屈服强度提升了35%,抗拉强度提升了30%,热导率提升了15%。

83.实施例4

84.一种同步提升镁合金强度和导热性能的加工方法,由以下步骤组成:

85.(1)将mg-0.9mn-0.5ce镁合金铸锭进行均匀化处理,然后空冷至180℃,得到均匀化合金;所述均匀化处理的温度为500℃,所述均匀化处理的时间为24h;

86.(2)将所述步骤(1)得到的均匀化合金进行变形处理,然后水冷至室温得到高性能热镁合金;所述变形处理的温度为180℃,所述变形处理的速度为2mm/min,所述变形处理的

压下率为60%,所述变形处理的道次为单道次。

87.所述mg-0.9mn-0.5ce镁合金铸锭采用半连续铸造制备得到,所述制备方法由以下步骤组成:

88.1)将纯镁铸锭熔化,得到纯镁熔体;所述熔化的温度为720℃;

89.2)向所述步骤1)得到的纯镁熔体中依次加入mg-mn中间合金和mg-ce中间合金,得到镁合金熔体;

90.3)将所述步骤2)得到的镁合金熔体进行半连续铸造,得到mg-0.9mn-0.5ce镁合金铸锭;所述半连续铸造的电磁频率为40hz,所述半连续铸造的铸造速度为160mm/min,所述半连续铸造的水量为16m3/h,所述半连续铸造的初始温度为700℃。

91.实施例4制备的高性能热镁合金的再结晶体积分数为40%,对高性能热镁合金进行室温拉伸和热导率试验,高性能热镁合金的抗拉强度为203mpa,屈服强度为59mpa,导热率为137.5w/(m

·

k)。

92.对比例4

93.一种镁合金的加工方法,将mg-0.9mn-0.5ce镁合金铸锭进行均匀化处理,然后空冷至室温,得到镁合金;所述均匀化处理的温度为500℃,所述均匀化处理的时间为24h;所述mg-0.9mn-0.5ce镁合金铸锭的制备方法和实施例4相同。

94.对比例4制备的镁合金进行室温拉伸和热导率试验,镁合金的抗拉强度为150mpa,屈服强度为45mpa,导热率为125w/(m

·

k)。

95.通过实施例4和对比例4的对比可以看出,经过低温低速变形处理后,镁合金的屈服强度提升了30%,抗拉强度提升了35%,热导率提升了15%。

96.实施例5

97.一种同步提升镁合金强度和导热性能的加工方法,由以下步骤组成:

98.(1)将mg-0.9mn-0.9ce镁合金铸锭进行均匀化处理,然后空冷至230℃,得到均匀化合金;所述均匀化处理的温度为500℃,所述均匀化处理的时间为24h;

99.(2)将所述步骤(1)得到的均匀化合金进行变形处理,然后水冷至室温得到高性能热镁合金;所述变形处理的温度为230℃,所述变形处理的速度为2mm/min,所述变形处理的压下率为60%,所述变形处理的道次为单道次。

100.所述mg-0.9mn-0.9ce镁合金铸锭采用半连续铸造制备得到,所述制备方法由以下步骤组成:

101.1)将纯镁铸锭熔化,得到纯镁熔体;所述熔化的温度为720℃;

102.2)向所述步骤1)得到的纯镁熔体中依次加入mg-mn中间合金和mg-ce中间合金,得到镁合金熔体;

103.3)将所述步骤2)得到的镁合金熔体进行半连续铸造,得到mg-0.9mn-0.9ce镁合金铸锭;所述半连续铸造的电磁频率为40hz,所述半连续铸造的铸造速度为160mm/min,所述半连续铸造的水量为16m3/h,所述半连续铸造的初始温度为700℃。

104.实施例5制备的高性能热镁合金的再结晶体积分数为35%,对高性能热镁合金进行室温拉伸和热导率试验,高性能热镁合金的抗拉强度为252mpa,屈服强度为78mpa,导热率为138w/(m

·

k)。

105.实施例5制备的高性能热镁合金的金相图如图1所示。由图1可以看出,高性能热镁

合金组织由动态再结晶细晶和未再结晶粗晶组成。

106.对比例5

107.一种镁合金的加工方法,将mg-0.9mn-0.9ce镁合金铸锭进行均匀化处理,然后空冷至室温,得到镁合金;所述均匀化处理的温度为500℃,所述均匀化处理的时间为24h;所述mg-0.9mn-0.9ce镁合金铸锭的制备方法和实施例5相同。

108.对比例5制备的镁合金进行室温拉伸和热导率试验,镁合金的抗拉强度为180mpa,屈服强度为58mpa,导热率为120w/(m

·

k)。

109.通过实施例5和对比例5的对比可以看出,经过低温低速变形处理后,镁合金的屈服强度提升了35%,抗拉强度提升了40%,热导率提升了15%。

110.通过实施例1~5和对比例1~5的对比可以看出,通过对镁合金进行低温低速变形处理,可以同步提升其强度和热导性能。

111.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。