1.本技术属于核心机试验领域,特别涉及一种核心机试验性能修正方法。

背景技术:

2.核心机是发动机最重要的组成部分,包括了发动机系统中最高温度、最大压力和最高转速的组件和系统。因此,核心机研制也是发动机研制过程中最重要的环节。核心机研制过程中需要进行大量的核心机台和高空台试验,确定工作包线典型点下的核心机性能情况。需要评估的性能主要包括核心机循环功、总压比、总温比、部件特性和核心机工作线匹配情况,而对于进气道和喷管等陪试件不需要进行评估。

3.目前核心机试验过程中,通过调节台架设备使核心机进口温度和压力达到包线内的某个典型状态来录取核心机的性能情况。试验时一般选择压气机进口温度和压力测量参数来表征核心机进口状态来避免进气道对核心机性能评估的影响。而工作环境的改变会导致喷管的流通能力发生改变,使该状态下核心机的循环功和工作线匹配情况发生改变,影响核心机性能评估的准确性,这种影响在高空模拟试验时尤为明显。核心机试验时一般采用固定喷管,因此需要通过更换喷管组别进行不同典型状态下的试验,而缺少考虑喷管流通能力变化后的核心机性能修正方法。

4.现有技术方案缺少考虑喷管流通能力变化后的核心机性能修正方法,主要是通过更换喷管组别进行不同典型状态下的试验,该方法存在的问题较多,主要问题如下:一是试验效率低。在进行不同状态点试验时为了保证喷管保持在同一个流通能力水平,需要花费大量的时间更换喷管组别,降低了试验效率。二是试验成本高。核心机研制过程中需要进行大量的典型状态下的试验,而采用更换喷管的方法就需要生产制造大量不同组别的喷管,增加了试验成本。三是评估准确性差。喷管组别是按照一定面积比规律进行设计制造的,不同典型点试验时通过更换喷管组别也不能完全消除喷管流通能力变化的影响,影响评估准确性。

5.因此,如何提高核心机试验的评估准确性和效率是一个需要解决的问题。

技术实现要素:

6.本技术的目的是提供了一种核心机试验性能修正方法,以解决现有技术中进行不同典型状态点的试验时需要多种喷管而导致的实现效率低、评估准确性差的问题。

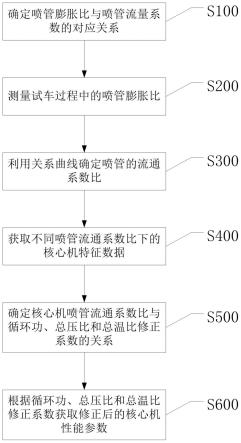

7.本技术的技术方案是:一种核心机试验性能修正方法,包括:确定喷管膨胀比与喷管流量系数的对应关系,建立关系曲线;进行预处理试车,测量试车过程中的喷管膨胀比;利用关系曲线确定喷管的流通系数比;获取不同喷管流通系数比下的核心机特征数据;分别确定核心机喷管流通系数比与循环功、总压比和总温比修正系数的关系;进行试验,根据循环功、总压比和总温比修正系数获取修正后的核心机性能参数。

8.优选地,所述核心机喷管流通系数比与循环功修正系数的确定方法为:选择一个换算转速,以当前换算转速下的设计点a8面积作为该转速下的基准喷管面积,计算得到的

循环功作为基准循环功;以当前换算转速下其它a8面积和计算出的循环功分别比上基准a8面积和循环功,得到此换算转速下的喷管流通系数比和循环功修正系数的关系;计算完成每一个换算转速之后,得到核心机喷管流通系数比和循环功修正系数的关系。

9.优选地,所述核心机喷管流通系数比与总压比修正系数的确定方法为:选择一个换算转速,以当前换算转速下的设计点a8面积作为这个转速下的基准喷管面积,计算得到的总温比作为基准总温比;以当前换算转速下其它a8面积和计算出的总压比分别比上基准a8面积和总压比得到此换算转速下的喷管流通系数比和总压比修正系数的关系;计算完成每一个换算转速后,得到核心机喷管流通系数比和总压比修正系数的关系。

10.优选地,所述核心机喷管流通系数比与总温比修正系数的确定方法为:选择一个换算转速,以当前换算转速下的设计点a8面积作为这个转速下的基准喷管面积,计算得到的总温比作为基准总温比;以当前换算转速下其它a8面积和计算出的总温比分别比上基准a8面积和总温比得到此换算转速下的喷管流通系数比和总温比修正系数的关系;计算完成每一个换算转速后,得到核心机喷管流通系数比和总温比修正系数的关系。

11.优选地,所述核心机不同喷管流通系数比下的特征数据的获取方法为:根据核心机稳态计算程序,在设计点条件下,计算换算转速nr=92%~100%范围内,喷管面积0.97a8~1.02a8范围内,核心机在不同换算转速、不同喷管面积下对应的核心机循环功、总压比和总温比的性能参数。

12.优选地,所述喷管膨胀比与流量系数的关系通过喷管吹风试验或者设计手册的通用系数关系来确定。

13.优选地,所述收敛喷管膨胀比的测量方法为:测量喷管进口总压p7和环境压力p

s0

,则喷管膨胀比πn为πn=p7/p

s0

。

14.优选地,所述喷管流通系数比的确定方法为:获取基准喷管流量系数,在核心机设计点状态进行核心机性能试验,根据试验测量的喷管进口总压和环境压力,获取核心机设计点状态的喷管膨胀比,根据喷管膨胀比,确定设计点喷管流量系数;获取当前试验点的喷管流量系数,在任意包线点进行核心机性能试验,根据试验测量的喷管进口总压和环境压力获取核心机设计点状态的喷管膨胀比,根据喷管膨胀比,确定设计点喷管流量系数;获得当前试验点的喷管流通系数比,根据获得的基准喷管流量系数和当前试验点的喷管流量系数,计算当前试验点的喷管流通系数比。

15.本技术的一种核心机试验性能修正方法,在进行核心机试验前,先进行预处理试验,测量基准喷管流量参数与预处理试验下的喷管膨胀比,从而获得试验中的参数与基准参数之间的对应关系;而后通过基准参数与试验参数之间的比例关系确定在不同的换算转速和喷管面积下对应不同的核心机性能参数分别设置不同的修正系数,这样进行实际的试验中,对于不同包线点的试验,只需要通过对应的修正系数即可准确获得该包线点下的核心机性能参数;与原有试验方法对比,可以在同一喷管状态条件下进行不同包线点的试验,通过本修正方法获得核心机性能情况,提高试验效率、降低了试验成本、提高评估准确性,同时更为智能化。

附图说明

16.为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易

见地,下面描述的附图仅仅是本技术的一些实施例。

17.图1为本技术整体流程示意图;

18.图2为本技术收敛喷管膨胀比与流量系数的关系曲线示意图;

19.图3为本技术喷管流通系数比和循环功修正系数的关系曲线示意图;

20.图4为本技术喷管流通系数比和总压比修正系数的关系曲线示意图;

21.图5为本技术喷管流通系数比和总温比修正系数的关系曲线示意图。

具体实施方式

22.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。

23.一种核心机试验性能修正方法,通过获取喷管流通系数比与核心机特征数据的关系,通过修正量来对核心机试验结果进行修正,以提高核心机试验评估的准确性和效率。共包括两大模块,分别为:喷管流通系数比的确定方法;核心机循环功、总压比和总温比修正方法。

24.具体方法包括:

25.一、喷管流通系数比的确定方法

26.步骤s100:确定喷管膨胀比与喷管流量系数的对应关系,建立关系曲线;

27.核心机试验一般选用收敛喷管,收敛喷管的流通系数与自身的结构状态相关,因此,在完成核心机喷管设计后需要进行喷管吹风试验来确定喷管膨胀比与流量系数的关系;或者通过《航空发动机设计手册第7册进排气装置》中收敛喷管膨胀比与流量系数的关系作为通用系数关系。

28.在图2中可以看到随着喷管膨胀比的增大,流量系数呈现非线性增大的趋势。可以将该关系曲线导入至软件中,这样在通过试验得到一喷管膨胀比后,通过软件可以直接得到对应的喷管流量系数。

29.步骤s200:进行预处理试车,测量试车过程中的喷管膨胀比;

30.喷管膨胀比通过进行核心机试验获得,核心机试验测量喷管进口总压p7(或者涡轮出口总压p5)和环境压力p

s0

,运算后得到喷管膨胀比πn,喷管膨胀比πn为

31.πn=p7/p

s0

ꢀꢀꢀ

(1)。

32.预处理试车下的喷管膨胀比的测量与实际试车相同,不同之处仅在于实际试车过程中所选用的具体参数与预处理试车会有所不同,在进行预处理试车中,按照大小选用一系列节点进行试车,删除明显偏离主线的节点,即可得到不同喷管进口总压和环境压力下的喷管膨胀比。

33.步骤s300:利用关系曲线确定喷管的流通系数比;

34.计算喷管流通系数比时,建立计算基准喷管流量系数的公式2、计算当前试验点的喷管流量系数的公式3、计算喷管流通系数比与基准喷管流量系数、当前试验点的喷管流量系数关系的公式4。

35.首先获得基准喷管流量系数,在核心机设计点状态进行核心机性能试验,根据试验测量的进口总压p

7sjd

和环境压力p

s0sjd

,代入公式2获得核心机设计点状态的喷管膨胀比π

nsjd

,而后根据喷管膨胀比π

nsjd

和关系曲线确定设计点喷管流量系数φ

nsjd

;

36.其次获得当前试验点的喷管流量系数,在任意包线点进行核心机性能试验,根据试验获得的喷管进口总压p

7x

和环境压力p

s0x

,代入公式3获得核心机设计点状态的膨胀比π

nx

,而后根据喷管膨胀比π

nx

和关系曲线确定设计点喷管流量系数φ

nx

;

37.最后获得当前试验点的喷管流通系数比,根据获得的基准喷管流量系数和当前试验点的喷管流量系数,代入公式4计算获得当前试验点的喷管流通系数比x

pk

。

38.公式2、公式3和公式4具体如下:

39.π

nsjd

=p

7sjd

/p

s0sjd

ꢀꢀꢀ

(2)

40.π

nx

=p

7x

/p

s0x

ꢀꢀꢀ

(3)

[0041][0042]

二、核心机循环功、总压比和总温比修正方法

[0043]

步骤s400:获取不同喷管流通系数比下的核心机特征数据;

[0044]

通过核心机稳态计算程序,在设计点条件下,换算转速nr=92%~100%范围内(每隔1%),喷管面积0.97a8~1.02a8范围内(每隔0.01a8),计算核心机心梗,获得核心机在不同换算转速、不同喷管面积下对应的核心机循环功、总压比和总温比等性能参数,其中a8为设计点状态下的喷管气动面积。

[0045]

步骤s500:分别确定核心机喷管流通系数比与循环功、总压比和总温比修正系数的关系;

[0046]

核心机喷管流通系数比与循环功修正系数的确定方法为:

[0047]

选择一个换算转速,以当前换算转速下的设计点a8面积作为该转速下的基准喷管面积,计算得到的循环功作为基准循环功;

[0048]

以当前换算转速下其它a8面积和计算出的循环功分别比上基准a8面积和循环功,得到此换算转速下的喷管流通系数比和循环功修正系数的关系;

[0049]

计算完成每一个换算转速之后,得到核心机喷管流通系数比和循环功修正系数的关系,建立对应的关系曲线。

[0050]

核心机喷管流通系数比与总压比修正系数的确定方法为:

[0051]

选择一个换算转速,以当前换算转速下的设计点a8面积作为这个转速下的基准喷管面积,计算得到的总温比作为基准总温比;

[0052]

以当前换算转速下其它a8面积和计算出的总压比分别比上基准a8面积和总压比得到此换算转速下的喷管流通系数比和总压比修正系数的关系;

[0053]

计算完成每一个换算转速后,得到核心机喷管流通系数比和总压比修正系数的关系,建立对应的关系曲线。

[0054]

核心机喷管流通系数比与总温比修正系数的确定方法为:

[0055]

选择一个换算转速,以当前换算转速下的设计点a8面积作为这个转速下的基准喷管面积,计算得到的总温比作为基准总温比;

[0056]

以当前换算转速下其它a8面积和计算出的总温比分别比上基准a8面积和总温比得到此换算转速下的喷管流通系数比和总温比修正系数的关系;

[0057]

计算完成每一个换算转速后,得到核心机喷管流通系数比和总温比修正系数的关系,建立对应的关系曲线。

[0058]

由图3-5可知,在同一换算转速下,喷管流通系数比与循环功、总压比和总温比修正系数呈线性关系,通过计算出各自对应的插值,在计算一个换算转速后,通过对应的插值能够准确得到喷管流通系数比与对应修正系数的值。

[0059]

步骤s600:进行试验,根据循环功、总压比和总温比修正系数获取修正后的核心机性能参数。

[0060]

根据步骤s300获得的当前试验点的喷管流通系数比x

pk

,对应换算转速nr,分别确定核心机循环功、总压比和总温比修正系数。

[0061]

用确定的循环功、总压比和总温比修正系数分别乘上实验中获得的核心机循环功、总压比和总温比得到当前包线下考虑喷管流通能力修正后的核心机性能参数。

[0062]

本技术相比于采用多组不同的喷管,本技术仅采用同一种喷管进行试验,在进行核心机试验前,先进行预处理试验,测量基准喷管流量参数与预处理试验下的喷管膨胀比,从而获得试验中的参数与基准参数之间的对应关系;而后通过基准参数与试验参数之间的比例关系确定在不同的换算转速和喷管面积下对应不同的核心机性能参数分别设置不同的修正系数,这样进行实际的试验中,对于不同包线点的试验,只需要通过对应修正系数即可准确获得该包线点下的核心机性能参数。

[0063]

本发明的优点包括:

[0064]

1)提高试验效率。与原有试验方法对比,可以在同一喷管状态条件下进行不同包线点的试验,通过本修正方法获得核心机性能情况,提高试验效率;

[0065]

2)降低试验成本。本试验方法可以减少更换喷管的组别数量,减少喷管组别的制造需求数量,降低了试验成本;

[0066]

3)提高评估准确性。本试验方法可以在保证喷管流通能力一致的条件下进行核心机性能评估,提高了核心机评估的准确性。

[0067]

4)智能化。相比于现有技术完全采用线下制造和试车的方式来获取核心机性能参数,本试验方法通过对于基准参数,找到基准参数与试验参数之间的规律,并可以将对应的规律编入至软件中,这样在进行后续的试车时,只需要将一部分工作用于线下,另一部分工作用于线上处理即可,这样就大幅减少了工作人员的工作量和人力成本,同时实现了从人工到软件处理之间的转换,通过软件处理部分工作相比人工来说更为智能。

[0068]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。