1.本发明涉及然气管道安全技术领域,具体为一种天然气输送管道安全装置。

背景技术:

2.铺设于土壤中的天然气管道,容易被土壤中的微生物、氧气、水分等物质进行腐蚀,且地面上方的物体的运动、挤压也容易造成对天然气管道的频繁微震,从而导致输送管道衔接端部频繁受力,进而导致端部区域极易断裂,产生漏气,且一旦泄露,整个输送管道都面临着关闭状态,造成然气的使用不便,且维修困难,导致抢修效率较低。

3.因此,本领域技术人员提供了一种天然气输送管道安全装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.为实现上述目的,本发明提供如下技术方案:一种天然气输送管道安全装置,其包括:

5.一一对应并同轴套于输送管道外部的抗压管筒,且所述抗压管筒内筒壁与输送管道外管壁预留有环形抗压腔;

6.安装于相邻输送管道端部衔接处的且与所述抗压管筒不同内径大小的固定环,其内环壁中部一体成型有环形圈板,且所述环形圈板侧环面上开设有与抗压管筒端部贴合连接的环形滑槽壁;

7.用于所述固定环外圈环端部与靠近所述抗压管筒端部处的外环壁之间的固定密封衔接的弹性密封环罩;以及

8.安装于所述环形抗压腔中的吸能组件,且所述吸能组件包括用于相邻输送管道端部衔接固定的环形固定部件、用于输送管道管壁支承减震的旋压组件。

9.作为本发明的一种优选技术方案,所述弹性密封环罩呈环形阶梯状形态,其阶梯夹角呈90

°

。

10.作为本发明的一种优选技术方案,所述环形滑槽壁圈槽壁上安装有橡胶圈垫。

11.作为本发明的一种优选技术方案,所述固定环内环壁与其相对应的抗压管筒端部处的筒壁之间安装有呈圆周排列并将固定环内环壁与抗压管筒筒壁衔接连接的缓压弹簧。

12.作为本发明的一种优选技术方案,每组所述固定环上均安装有分支预警监测模块。

13.作为本发明的一种优选技术方案,所述环形固定部件包括:

14.支承分隔环角板,呈环形结构,其外环圈呈圆周排列开设有外卡板槽,且所述支承分隔环角板被同轴设置三组,并通过固定板块进行衔接固定,位于中部的支承分隔环角板用于与输送管道端部焊接固定,位于两侧的支承分隔环角板则套于输送管道外部密封连接;

15.密封盖板,被配置为多组,平铺嵌入三组所述支承分隔环角板相对应的外卡板槽

上并密封连接,且所述密封盖板上开设有条形缝腔,位于条形缝腔两侧的密封盖板上均安装有短弹性钢板片,且伸出于密封盖板外部的短弹性钢板片呈弧形形态,其弧形角为50

°

,而位于弧形形态的短弹性钢板片的内弧面安装有径向指向并与配合嵌入所述条形缝腔的密封板垫。

16.作为本发明的一种优选技术方案,位于中部支承分隔环角板内孔壁上安装有位于输送管道内部的气流速率监测扇,且靠近所述气流速率监测扇一侧的输送管道内侧壁上安装有内燃气浓度监测模块,位于气流速率监测扇的轴部设有压力监测模块。

17.作为本发明的一种优选技术方案,所述旋压组件包括:

18.与短弹性钢板片一一对应设置的长弹性钢板片,其轴向端分别与对应侧的短弹性钢板片侧端面相固定;

19.设置于长弹性钢板片平面板部外侧壁上,轴向指向并径向并列设置多组的外密封条柱,且所述外密封条柱呈三棱柱形态;

20.设置于长弹性钢板片弧面板部内侧壁上,轴向指向并沿弧面并列设置多组的内密封条柱,且所述内密封条柱呈梯形棱柱形态。

21.作为本发明的一种优选技术方案,位于所述长弹性钢板片内侧面上安装有外然气浓度监测模块。

22.作为本发明的一种优选技术方案,位于每组弧形形态的短弹性钢板片的内弧端部内侧安装有磁体,与其对应磁性吸附设置的独立电磁体元件安装于支承分隔环角板上。

23.与现有技术相比,本发明提供了一种天然气输送管道安全装置,具备以下有益效果:

24.本发明中通过抗压管筒、缓压弹簧、弹性密封环罩及固定环的设置结构,且与输送管道之间预留有环形抗压腔,从而使得对输送管道直接作用的外部作用力进行缓冲吸收,并转化为弹性势能进行对抗,进而提高对输送管道的保护强度,同时,通过吸能组件中的环形固定部件及旋压组件,进一步提高对抗压管筒对抗外界作用力的支撑强度,且同时将环形抗压腔进行圆周分隔,形成可密封的独立气流通道,从而在应对然气泄漏时,能够及时且精确的进行密封,并对泄露的然气其进行临时存储,避免然气泄露于外界,造成安全隐患,从而大幅提高输送管道的抢修效率及维修安全性。

附图说明

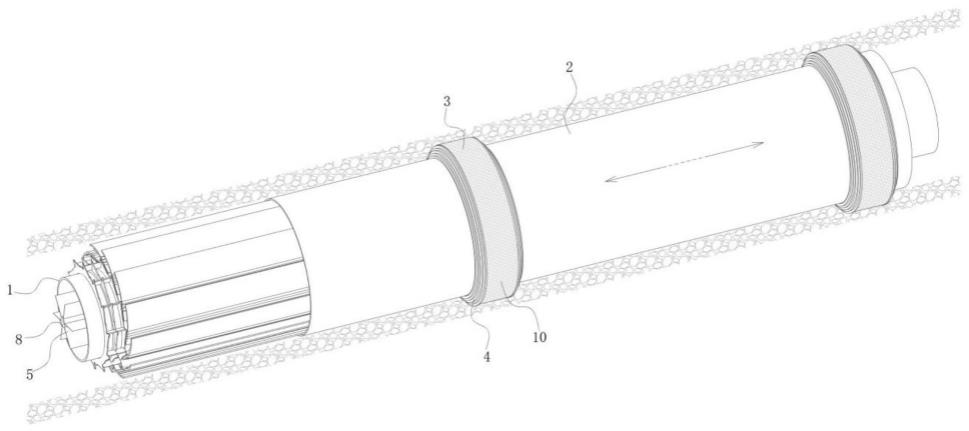

25.图1为本发明的天然气输送管道安全装置结构示意图;

26.图2为本发明的吸能组件结构放大示意图;

27.图3为本发明的固定环结构放大示意图;

28.图4为本发明的吸能组件局部结构放大示意图;

29.图5为本发明的长弹性钢板片结构放大示意图;

30.图6为本发明的吸能组件正视局部结构放大示意图;

31.图中:1、输送管道;2、抗压管筒;3、固定环;4、弹性密封环罩;5、气流速率监测扇;6、缓压弹簧;7、吸能组件;8、压力监测模块;9、内然气浓度监测模块;10、分支预警监测模块;31、环形滑槽壁;32、橡胶圈垫;71、支承分隔环角板;72、固定板块;73、密封盖板;74、短弹性钢板片;75、条形缝腔;76、密封板垫;77、长弹性钢板片;78、外密封条柱;79、内密封条

柱;710、外然气浓度监测模块;711、磁体;712、电磁体元件。

具体实施方式

32.参照图1-6,本发明提供一种技术方案:一种天然气输送管道安全装置,其包括:

33.一一对应并同轴套于输送管道1外部的抗压管筒2,且所述抗压管筒2内筒壁与输送管道1外管壁预留有环形抗压腔,从而形成与土壤面隔绝的气腔层,避免输送管道直接与土壤面长期直接接触触碰,逐渐氧化腐蚀输送管道;

34.安装于相邻输送管道1端部衔接处的且与所述抗压管筒2不同内径大小的固定环3,其内环壁中部一体成型有环形圈板,且所述环形圈板侧环面上开设有与抗压管筒2端部贴合连接的环形滑槽壁31,其中,抗压管筒的内径大小处于环形滑槽壁的最小内径与最大外径之间,提高抗压管筒可移动的灵活性强度,使得抗压管筒在受到外作用力的作用下,能够被动进行移动,吸收外部作用力,并进行匀散分化,从而降低输送管道所受作用力的作用强度及作用力所作用点的局部集中性;

35.用于所述固定环3外圈环端部与靠近所述抗压管筒2端部处的外环壁之间的固定密封衔接的弹性密封环罩4;以及

36.安装于所述环形抗压腔中的吸能组件7,且所述吸能组件7包括用于相邻输送管道1端部衔接固定的环形固定部件、用于输送管道1管壁支承减震的旋压组件,其中,环形固定部件能够将每段输送管道进行独立密封和相互连通,以及定点支承,旋压组件则是用于与外部土壤面广泛接触,并分化吸收外部形变致使其对输送管道的击压作用强度;

37.作为较佳实施例,向环形抗压腔内部充入氮气或防氧化气体,从而进一步提高输送管道外壁所处环境的干燥性,提高输送管道的防腐蚀强度。

38.本实施例中,所述弹性密封环罩4呈环形阶梯状形态,其阶梯夹角呈90

°

,以便提高对抗压管筒的提拉强度及复位强度。

39.本实施例中,所述环形滑槽壁31圈槽壁上安装有橡胶圈垫32,促使抗压管筒端部与环形滑槽壁接触面发生滑动的同时,能够密封状态,便于输送管道泄漏时,通过吸能组件进行局部密封。

40.本实施例中,所述固定环3内环壁与其相对应的抗压管筒2端部处的筒壁之间安装有呈圆周排列并将固定环3内环壁与抗压管筒2筒壁衔接连接的缓压弹簧6,此中,利用缓压弹簧的弹性形变对外部作用力进行分化和势能转化,即将外部作用力能转化为弹性势能,使其可复位性强度大幅提升,既能提高其应对外部作用力的对抗强度,又能对间歇式变化的外部作用力进行适配缓冲,从而降低外部作用力的瞬间击压强度。

41.本实施例中,每组所述固定环3上均安装有分支预警监测模块10,主要对每段输送管道进行独立数据监测和反馈,提升输送管道故障监测的精确性,从而提高维修、检修效率。

42.本实施例中,所述环形固定部件包括:

43.支承分隔环角板71,呈环形结构,其外环圈呈圆周排列开设有外卡板槽,且所述支承分隔环角板71被同轴设置三组,并通过固定板块72进行衔接固定,位于中部的支承分隔环角板71用于与输送管道1端部焊接固定,位于两侧的支承分隔环角板71则套于输送管道1外部密封连接;

44.密封盖板73,被配置为多组,平铺嵌入三组所述支承分隔环角板71相对应的外卡板槽上并密封连接,且所述密封盖板73上开设有条形缝腔75,位于条形缝腔75两侧的密封盖板73上均安装有短弹性钢板片74,且伸出于密封盖板73外部的短弹性钢板片74呈弧形形态,其弧形角为50

°

,而位于弧形形态的短弹性钢板片74的内弧面安装有径向指向并与配合嵌入所述条形缝腔75的密封板垫76;

45.通过短弹性钢板片弧形部分结构的弹性压弯,带动密封板垫嵌入条形缝腔内部,从而将以其所述横截面的位置,进行局部横截截断,进而截断连通的环形抗压腔,形成局部密封结构,从而避免从输送管道内泄露的然气,能够及时得到封堵,进而使得其紧急应险能力较强;

46.作为较佳实施例,外卡板槽的设置数量为十二组,并头尾相连,均分支承分隔环角板360

°

外圈。

47.本实施例中,位于中部支承分隔环角板71内孔壁上安装有位于输送管道1内部的气流速率监测扇5,且靠近所述气流速率监测扇5一侧的输送管道1内侧壁上安装有内燃气浓度监测模块9,位于气流速率监测扇5的轴部设有压力监测模块8;

48.此中,通过气流速率监测扇对输送管道内部气流的速率进行监测,并与相邻局部输送管道的监测数据进行比较,以及压力监测模块对相邻输送管道端部局部区域的气压进行监测,从而根据异常数据对泄漏点所处的区域进行断定,即,若输送管道中气流速率监测扇的监测数据出现异常,则直接定位得出异常监测数据所处的输送管道的位置,再根据压力监测模块监测数据是否异常,若压力监测模块监测数据异常,则泄漏点区域进一步包括输送管道端部处,此时,则直接对距离此衔接端部最近且监测数据处于正常值或接近正常值的左、右侧衔接端部处的环形固定部件进行密封,避免然气外漏,若压力监测模块监测数据异常,则泄漏区域发生至输送管道管壁,则只需将此输送管道两端的环形固定部件进行密封,从而提高泄露区域的定位效率及精确度。

49.本实施例中,所述旋压组件包括:

50.与短弹性钢板片74一一对应设置的长弹性钢板片77,其轴向端分别与对应侧的短弹性钢板片74侧端面相固定;

51.设置于长弹性钢板片77平面板部外侧壁上,轴向指向并径向并列设置多组的外密封条柱78,且所述外密封条柱78呈三棱柱形态;

52.设置于长弹性钢板片77弧面板部内侧壁上,轴向指向并沿弧面并列设置多组的内密封条柱79,且所述内密封条柱79呈梯形棱柱形态;

53.需要注意的是,长弹性钢板片的作用,一方面则用于对抗压管筒的支承,另一方面则用于对环形抗压腔进行圆周分隔,使其具备可密封形成多组独立的气流通道,当输送管道管壁泄漏时,通过仅对泄露区局部进行密封,进而临时应对输送管道管壁的泄露,且不用关闭然气输送总管道,等待维修员到达泄漏点时,再进行关闭,从而降低了然气相对关闭时长,且也避免了泄露的然气流向外界。

54.本实施例中,位于所述长弹性钢板片77内侧面上安装有外然气浓度监测模块710,更加精确的监测环形抗压腔内部瞬间然气浓度的变化,进而及时独处输送管道管壁的泄露点的定位。

55.本实施例中,位于每组弧形形态的短弹性钢板片74的内弧端部内侧安装有磁体

711,与其对应磁性吸附设置的独立电磁体元件712安装于支承分隔环角板71上,用以主动闭合调控旋压组件。

56.在具体实施时,其包括以下步骤:

57.s1:预想将吸能组件安装于输送管道外部,以及气流速率监测扇、压力监测模块、内然气浓度监测模块、外然气浓度监测模块、分支预警监测模块均对应安装,并再次将抗压管筒套于吸能组件外部,同时,再与固定环依次对接安装铺设;

58.s2:通过导线将每段上用以监测数据的构件,连接于计算机上,进行实时监测、调控;

59.s3:若s2有数据变化,则自行进行上述泄漏点的工序的运算,从而调控环形固定部件、旋压组件,作出对应变化,并反馈维修员进行抢修;

60.s4:完成s3后,则恢复然气供应。

61.以上所述,仅为发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。