1.本发明涉及导热薄膜的制备方法。

背景技术:

2.热积累已经成为电子器件向高功率化、集成化、多功能化发展的最大障碍,电子器件在工作时产生的热不但会降低器件的工作效率、稳定性和使用寿命,而且还会带来巨大的安全隐患,因此提高电子器件的散热效率,对于促进电子产业的发展、避免能源浪费、降低生产成本,保障生产安全具有重大的意义。将高导热材料应用在电子器件的散热领域是目前解决热积累的最主要方法,但除了高热导率以外,现代高速发展的微电子产业对散热材料的其他性能如:轻薄、平整度、电阻率、力学性能和热稳定性都提出了较高要求,轻薄的导热材料能避免增加微电子器件的体积,良好的平整度还能避免影响微电子器件的精度,高的电阻率能防止造成电子器件短路,优异的力学性能和热稳定性能使导热材料在各种极端环境下稳定的工作,所以提高导热材料的综合性能变得越来越重要。

3.芳纶纳米纤维(aramid nanofiber,简称:anf)是一种具有高长径比、大比表面积、优异力学性能和热稳定性的一维结构聚合物材料,由于上述优异的特性,anf常被用来作为复合导热薄膜的基体以提高薄膜的综合性能,例如:专利cn110258170a中利用anf作为基体,银纳米粒子修饰的六方氮化硼作为填料制备了一种导热复合薄膜。专利cn112759930a制备了一种液态金属/芳纶纳米纤维导热复合材料。但这两种方法制备的导热复合材料的热导率都比较低,分析原因主要是由于导热填料与anf之间没有形成强的相互作用,二者之间的界面热阻并没有得到有效降低,并且填料之间也没有形成有效的导热通路。因此选择合适的导热填料与工艺使填料与anf产生有效结合,并且使导热填料沿着基体形成完整的导热通路对开发综合性能优异的高导热薄膜具有重要意义。

技术实现要素:

4.本发明要解决现有散热材料无法同时兼具轻薄、高平整度、高导热率、高电阻率、优异力学性能和优异热稳定性的问题,进而提供一种纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的制备方法。

5.一种纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的制备方法,它是按以下步骤进行的:

6.一、制备表面具有强负电位的芳纶纳米纤维:

7.①

、将kevlar49置于热压机中,在温度为150℃~200℃及压力为100mpa~200mpa的条件下热压0.5h~1h,得到坯块,将坯块剪成碎屑,将碎屑置于管式炉中,在真空度为0.1pa的条件下,以5℃/min~10℃/min的速度升温到200℃~300℃,并在温度为200℃~300℃的条件下,保温0.5h~1h,然后自然冷却退火,得到退火后的kevlar49碎屑;

8.②

、将退火后的kevlar49碎屑与烘干后的koh加入到无水溶剂级dmso中,得到

kevlar49/koh/dmso混合物,在温度为30℃~50℃及转速为30r/min~50r/min的条件下,将kevlar49/koh/dmso混合物旋转搅拌3天~5天,得到表面带强负电位的芳纶纳米纤维的分散液:

9.所述的退火后的kevlar49碎屑与烘干后的koh的质量比为1:(2~3);所述的kevlar49/koh/dmso混合物中退火后的kevlar49碎屑的浓度为15mg/ml~20mg/ml;

10.二、对纳米金刚石表面进行功能化:

11.①

、将表面具有含氧官能团的纳米金刚石加入到去离子水中,在频率为60hz~100hz的条件下,超声震荡0.5h~1h,然后在转速为100r/min~200r/min的条件下,搅拌12h~36h,得到nd悬浊液;

12.②

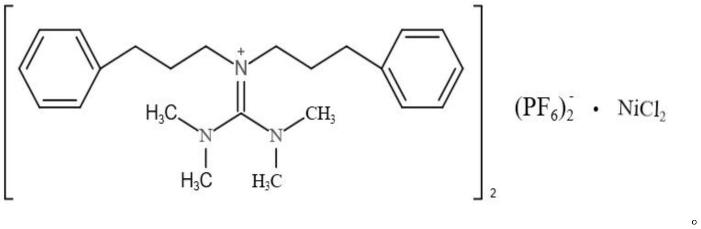

、在转速为50r/min~100r/min及温度为40℃~60℃的条件下,对nd悬浊液搅拌0.5h~1h,然后在转速为50r/min~100r/min及温度为40℃~60℃的条件下,分3次~5次且每次间隔20min~40min,将pdda溶液滴加到nd悬浊液中,添加后在转速为50r/min~100r/min及温度为40℃~60℃的条件下,搅拌20min~40min,最后离心洗涤,得到pdda功能化的表面带正电性的nd;

13.所述的nd悬浊液中表面具有含氧官能团的纳米金刚石与pdda溶液中pdda的质量比为1:(1~3);

14.③

、将pdda功能化的表面带正电性的nd加入到无水溶剂级dmso中,在频率为60hz~100hz的条件下,超声震荡0.5h~1h,然后在转速为100r/min~200r/min的条件下,搅拌12h~36h,得到nd@pdda/dmso悬浊液;

15.所述的nd@pdda/dmso悬浊液中pdda功能化的表面带正电性的nd的浓度为20mg/ml~30mg/ml;

16.三、制备nd@pdda/anf/dmso混合液:

17.在温度为30℃~50℃及转速为50r/min~100r/min的条件下,对nd@pdda/dmso悬浊液搅拌0.5h~1h,然后在温度为30℃~50℃及转速为50r/min~100r/min的条件下,向nd@pdda/dmso悬浊液中滴加无水溶剂级dmso及表面带强负电位的芳纶纳米纤维的分散液,得到nd@pdda/anf/dmso混合液;

18.所述的nd@pdda/anf/dmso混合液中pdda功能化的表面带正电性的nd与表面带强负电位的芳纶纳米纤维的质量比为1:(1~19);所述的nd@pdda/anf/dmso混合液中表面带强负电位的芳纶纳米纤维的浓度为8mg/ml~10mg/ml;

19.四、制备nd@pdda/anf复合导热薄膜:

20.取nd@pdda/anf/dmso混合液滴在圆形玻璃板上,将承载nd@pdda/anf/dmso混合液的玻璃板置于温度为60℃~80℃的加热台上,加热至溶液铺满圆形玻璃板,然后置于温度为-10℃~-30℃的条件下,保温1h~3h,再浸渍于去离子水中2h~4h,得到nd@pdda/anf水凝胶薄膜,将nd@pdda/anf水凝胶薄膜压实并干燥,得到纳米金刚石/芳纶纳米纤维多功能复合导热薄膜;

21.所述的nd@pdda/anf/dmso混合液的体积与圆形玻璃板的直径比为1ml:(30~50)mm。

22.本发明的有益效果是:

23.本发明采用热压成坯、制成碎屑、高温真空退火的工艺处理芳纶纳米纤维,在增加

芳纶纳米纤维比表面的同时还对其进行充分干燥,对koh也进行烘干脱水处理,之后再将二者加入到无水溶剂级dmso中去,这就限制了材料中的水分对anf的影响,并且小尺寸的芳纶纳米纤维能与koh反应更加充分,从而形成在端部具有树枝状分叉结构的、具有更强化学活性的anf。通过边加热边搅拌的方式配制anf分散液,加热既能限制实验过程中空气中的水分对anf的影响,同时也能加快kevlar49与koh的反应速度,减少anf分散液的配制时间。

24.本发明利用聚二烯丙基二甲基氯化铵(pdda)功能化表面具有含氧官能团的nd,成功地使nd表面带正电位,将其与表面带负电位的anf充分混合能使nd与anf之间产生强的相互作用,降低了二者之间的界面热阻,并且nd可以沿着anf表面规则排列,形成有效地导热通路,这使得制备的复合薄膜具有极高的热导率。除此之外,anf相互交联形成的三维网络结构及nd对力学性能的增强效应会使复合薄膜具有优异的力学性能。沿anf表面排列的nd对anf也能起到保护作用,并且anf与nd的电阻率都很高,这使得该复合薄膜具有优异的热稳定性与极高的体积电阻率。将各种优异性能集中于一身是该发明与现有技术相比的最大优势。

25.本发明先利用高温使nd@pdda/anf/dmso混合液均匀铺展,再利用低温使混合溶液迅速定型,该工艺下制备的薄膜轻薄、平整、厚度均一,避免了应力集中造成的薄膜力学性能的下降,有利于薄膜在精密仪器中的应用。

26.本发明获得的nd@pdda/anf复合导热薄膜可根据需要调整材料中nd与anf所占比例关系,有选择性地进一步突出复合薄膜的热导率、体积电阻率、力学性能或热稳定性,提高nd含量则热导率高,提高anf含量则提升机械性能。本发明获得的复合薄膜的横向热导率为2w/m

·

k~30w/m

·

k,纵向热导率为0.5w/m

·

k~5.5w/m

·

k,薄膜的最大拉应力为55mpa~150mpa,最大拉伸应变为1.2%~4.5%,薄膜的体积电阻率为10

13

ω

·

cm以上,起始热分解温度为450℃以上。

27.说明书附图

28.图1为实施例一步骤一制备的表面带强负电位的芳纶纳米纤维的分散液中芳纶纳米纤维的tem图片;

29.图2为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的数码相片;

30.图3为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜表面处放大300倍的sem图;

31.图4为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处放大5000倍的sem图;

32.图5为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处放大20000倍的sem图;

33.图6为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处放大50000倍的sem图;

34.图7为实施例二制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处的sem图;

35.图8为实施例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处的sem图;

36.图9为比较例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处的sem图;

37.图10为比较例二制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处的sem图;

38.图11为比较例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的数码相片;

39.图12为比较例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处的sem图;

40.图13为横纵向热导率的比较图,

①

为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

②

为实施例二制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

③

为实施例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

④

为比较例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

⑤

为比较例二制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜;

⑥

为比较例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜;

41.图14为最大拉应力、应变比较图,

①

为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

②

为实施例二制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

③

为实施例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

④

为比较例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

⑤

为比较例二制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜;

⑥

为比较例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜;

42.图15为纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的体积电阻率比较图;

43.图16为纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的起始热分解温度比较图。

具体实施方式

44.具体实施方式一:本实施方式一种纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的制备方法,它是按以下步骤进行的:

45.一、制备表面具有强负电位的芳纶纳米纤维:

46.①

、将kevlar49置于热压机中,在温度为150℃~200℃及压力为100mpa~200mpa的条件下热压0.5h~1h,得到坯块,将坯块剪成碎屑,将碎屑置于管式炉中,在真空度为0.1pa的条件下,以5℃/min~10℃/min的速度升温到200℃~300℃,并在温度为200℃~300℃的条件下,保温0.5h~1h,然后自然冷却退火,得到退火后的kevlar49碎屑;

47.②

、将退火后的kevlar49碎屑与烘干后的koh加入到无水溶剂级dmso中,得到kevlar49/koh/dmso混合物,在温度为30℃~50℃及转速为30r/min~50r/min的条件下,将kevlar49/koh/dmso混合物旋转搅拌3天~5天,得到表面带强负电位的芳纶纳米纤维的分散液:

48.所述的退火后的kevlar49碎屑与烘干后的koh的质量比为1:(2~3);所述的kevlar49/koh/dmso混合物中退火后的kevlar49碎屑的浓度为15mg/ml~20mg/ml;

49.二、对纳米金刚石表面进行功能化:

50.①

、将表面具有含氧官能团的纳米金刚石加入到去离子水中,在频率为60hz~100hz的条件下,超声震荡0.5h~1h,然后在转速为100r/min~200r/min的条件下,搅拌12h~36h,得到nd悬浊液;

51.②

、在转速为50r/min~100r/min及温度为40℃~60℃的条件下,对nd悬浊液搅拌0.5h~1h,然后在转速为50r/min~100r/min及温度为40℃~60℃的条件下,分3次~5次且每次间隔20min~40min,将pdda溶液滴加到nd悬浊液中,添加后在转速为50r/min~100r/min及温度为40℃~60℃的条件下,搅拌20min~40min,最后离心洗涤,得到pdda功能化的表面带正电性的nd;

52.所述的nd悬浊液中表面具有含氧官能团的纳米金刚石与pdda溶液中pdda的质量比为1:(1~3);

53.③

、将pdda功能化的表面带正电性的nd加入到无水溶剂级dmso中,在频率为60hz~100hz的条件下,超声震荡0.5h~1h,然后在转速为100r/min~200r/min的条件下,搅拌12h~36h,得到nd@pdda/dmso悬浊液;

54.所述的nd@pdda/dmso悬浊液中pdda功能化的表面带正电性的nd的浓度为20mg/ml~30mg/ml;

55.三、制备nd@pdda/anf/dmso混合液:

56.在温度为30℃~50℃及转速为50r/min~100r/min的条件下,对nd@pdda/dmso悬浊液搅拌0.5h~1h,然后在温度为30℃~50℃及转速为50r/min~100r/min的条件下,向nd@pdda/dmso悬浊液中滴加无水溶剂级dmso及表面带强负电位的芳纶纳米纤维的分散液,得到nd@pdda/anf/dmso混合液;

57.所述的nd@pdda/anf/dmso混合液中pdda功能化的表面带正电性的nd与表面带强负电位的芳纶纳米纤维的质量比为1:(1~19);所述的nd@pdda/anf/dmso混合液中表面带强负电位的芳纶纳米纤维的浓度为8mg/ml~10mg/ml;

58.四、制备nd@pdda/anf复合导热薄膜:

59.取nd@pdda/anf/dmso混合液滴在圆形玻璃板上,将承载nd@pdda/anf/dmso混合液的玻璃板置于温度为60℃~80℃的加热台上,加热至溶液铺满圆形玻璃板,然后置于温度为-10℃~-30℃的条件下,保温1h~3h,再浸渍于去离子水中2h~4h,得到nd@pdda/anf水凝胶薄膜,将nd@pdda/anf水凝胶薄膜压实并干燥,得到纳米金刚石/芳纶纳米纤维多功能复合导热薄膜;

60.所述的nd@pdda/anf/dmso混合液的体积与圆形玻璃板的直径比为1ml:(30~50)mm。

61.本实施方式步骤四溶液体积和玻璃板面积等参数的选取目的是保证薄膜在机械性能优异的情况下还能拥有最薄的厚度。将承载nd@pdda/anf/dmso混合液的玻璃板置于温度为60℃~80℃的加热台上加热的目的是,增加芳纶纳米纤维分散液的流动性,使分散液在重力的作用下均匀铺展,有利于保证制备的薄膜厚度均一。

62.本实施方式步骤四将nd@pdda/anf/dmso混合液在温度为-10℃~-30℃的条件下保温1h~3h,待其完全凝固定型后,再将其浸入装满去离子水的水槽中2h~4h,目的是利用低温将混合液迅速定型,避免混合液在去离子水中形状发生改变,将混合液浸入去离子水中的目的是将dmso置换出来,使anf之间相互交联形成水凝胶薄膜。

63.本实施方式的有益效果是:

64.本实施方式采用热压成坯、制成碎屑、高温真空退火的工艺处理芳纶纳米纤维,在增加芳纶纳米纤维比表面的同时还对其进行充分干燥,对koh也进行烘干脱水处理,之后再将二者加入到无水溶剂级dmso中去,这就限制了材料中的水分对anf的影响,并且小尺寸的芳纶纳米纤维能与koh反应更加充分,从而形成在端部具有树枝状分叉结构的、具有更强化学活性的anf。通过边加热边搅拌的方式配制anf分散液,加热既能限制实验过程中空气中的水分对anf的影响,同时也能加快kevlar49与koh的反应速度,减少anf分散液的配制时间。

65.本实施方式利用聚二烯丙基二甲基氯化铵(pdda)功能化表面具有含氧官能团的nd,成功地使nd表面带正电位,将其与表面带负电位的anf充分混合能使nd与anf之间产生强的相互作用,降低了二者之间的界面热阻,并且nd可以沿着anf表面规则排列,形成有效地导热通路,这使得制备的复合薄膜具有极高的热导率。除此之外,anf相互交联形成的三维网络结构及nd对力学性能的增强效应会使复合薄膜具有优异的力学性能。沿anf表面排列的nd对anf也能起到保护作用,并且anf与nd的电阻率都很高,这使得该复合薄膜具有优异的热稳定性与极高的体积电阻率。将各种优异性能集中于一身是该发明与现有技术相比的最大优势。

66.本实施方式先利用高温使nd@pdda/anf/dmso混合液均匀铺展,再利用低温使混合溶液迅速定型,该工艺下制备的薄膜轻薄、平整、厚度均一,避免了应力集中造成的薄膜力学性能的下降,有利于薄膜在精密仪器中的应用。

67.本实施方式获得的nd@pdda/anf复合导热薄膜可根据需要调整材料中nd与anf所占比例关系,有选择性地进一步突出复合薄膜的热导率、体积电阻率、力学性能或热稳定性,提高nd含量则热导率高,提高anf含量则提升机械性能。本实施方式获得的复合薄膜的横向热导率为2w/m

·

k~30w/m

·

k,纵向热导率为0.5w/m

·

k~5.5w/m

·

k,薄膜的最大拉应力为55mpa~150mpa,最大拉伸应变为1.2%~4.5%,薄膜的体积电阻率为10

13

ω

·

cm以上,起始热分解温度为450℃以上。

68.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一

①

中所述的碎屑粒径为1mm~2mm。其它与具体实施方式一相同。

69.具体实施方式三:本实施方式与具体实施方式一或二之一不同的是:步骤一

②

中所述的烘干后的koh具体是按以下步骤制备:将koh置于温度为40℃~60℃的烘箱中干燥12h~24h。其它与具体实施方式一或二相同。

70.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤二

①

中所述的表面具有含氧官能团的纳米金刚石的粒径为5nm~10nm。其它与具体实施方式一至三相同。

71.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤二

①

中所述的表面具有含氧官能团的纳米金刚石,具体是按以下步骤制备的:在温度为400℃~450℃的条件下,将金刚石颗粒退火0.5h~1h,然后在室温下置于浓硫酸与硝酸的强氧化混酸溶液中超声1h~2h,再将含有金刚石颗粒的强氧化混酸溶液升温至80℃~100℃,并在温度为80℃~100℃的条件下,回流搅拌12h~24h,得到酸处理后的金刚石颗粒,在温度为80℃~100℃下,将酸处理后的金刚石颗粒置于0.1m~0.3m的氢氧化钠溶液中煮1h~2h,然后

在温度为80℃~100℃下,置于0.1m~0.3m的盐酸中煮1h~2h,最后在转速为6000r/min~8000r/min的条件下离心,用蒸馏水反复冲洗烘干,得到羧基化金刚石;将羧基化金刚石分散于硼氢化钠的乙醇溶液中,在温度为60℃~80℃的条件下,回流12h~24h,最后在转速为6000r/min~8000r/min的条件下离心,用n,n-二甲基乙酰胺冲洗烘干,得到表面具有含氧官能团的纳米金刚石;

72.所述的浓硫酸与硝酸的强氧化混酸溶液中浓硫酸与硝酸的质量比为(2~3):1;所述的硼氢化钠的乙醇溶液的浓度为10mg/ml~20mg/ml。其它与具体实施方式一至四相同。

73.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤二

①

中所述的nd悬浊液中表面具有含氧官能团的纳米金刚石的浓度为0.5mg/ml~2mg/ml。其它与具体实施方式一至五相同。

74.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤二

②

中所述的pdda溶液的质量百分数为10%~20%。其它与具体实施方式一至六相同。

75.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤二

②

中所述的离心洗涤具体为在转速为6000rpm~9000rpm的条件下,离心10min~20min,离心后的沉淀用去离子水反复洗涤3遍~5遍。其它与具体实施方式一至七相同。

76.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤四中所述的压实具体为将nd@pdda/anf水凝胶薄膜置于两片滤纸之间,滤纸两侧用磁铁压实。其它与具体实施方式一至八相同。

77.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤四中所述的干燥具体为置于温度为40℃~60℃的烘箱中,烘干12h~24h。其它与具体实施方式一至九相同。

78.采用以下实施例验证本发明的有益效果:

79.实施例一:

80.一种纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的制备方法,它是按以下步骤进行的:

81.一、制备表面具有强负电位的芳纶纳米纤维:

82.①

、将线状kevlar49置于热压机中,在温度为180℃及压力为150mpa的条件下热压1h,得到坯块,将坯块剪成碎屑,将碎屑置于管式炉中,在真空度为0.1pa的条件下,以10℃/min的速度升温到250℃,并在温度为250℃的条件下,保温45min,然后自然冷却退火,得到退火后的kevlar49碎屑;

83.②

、将退火后的kevlar49碎屑与烘干后的koh加入到无水溶剂级dmso中,得到kevlar49/koh/dmso混合物,在温度为40℃及转速为40r/min的条件下,将kevlar49/koh/dmso混合物旋转搅拌4天,得到表面带强负电位的芳纶纳米纤维的分散液:

84.所述的退火后的kevlar49碎屑与烘干后的koh的质量比为1:2.5;所述的kevlar49/koh/dmso混合物中退火后的kevlar49碎屑的浓度为20mg/ml;

85.二、对纳米金刚石表面进行功能化:

86.①

、将表面具有含氧官能团的纳米金刚石加入到去离子水中,在频率为80hz的条件下,超声震荡45min,然后在转速为150r/min的条件下,搅拌24h,得到nd悬浊液;

87.所述的表面具有含氧官能团的纳米金刚石的粒径为5nm~10nm;所述的nd悬浊液

中表面具有含氧官能团的纳米金刚石的浓度为1mg/ml;

88.②

、在转速为80r/min及温度为50℃的条件下,对nd悬浊液搅拌45min,然后在转速为80r/min及温度为50℃的条件下,分4次且每次间隔30min,将pdda溶液滴加到nd悬浊液中,添加后在转速为80r/min及温度为50℃的条件下,搅拌30min,最后离心洗涤,得到pdda功能化的表面带正电性的nd;

89.所述的pdda溶液的质量百分数为15%;所述的nd悬浊液中表面具有含氧官能团的纳米金刚石与pdda溶液中pdda的质量比为1:2;

90.③

、将pdda功能化的表面带正电性的nd加入到无水溶剂级dmso中,在频率为80hz的条件下,超声震荡45min,然后在转速为150r/min的条件下,搅拌24h,得到nd@pdda/dmso悬浊液;

91.所述的nd@pdda/dmso悬浊液中pdda功能化的表面带正电性的nd的浓度为25mg/ml;

92.三、制备nd@pdda/anf/dmso混合液:

93.在温度为40℃及转速为80r/min的条件下,对nd@pdda/dmso悬浊液搅拌45min,然后在温度为40℃及转速为80r/min的条件下,向nd@pdda/dmso悬浊液中滴加无水溶剂级dmso及表面带强负电位的芳纶纳米纤维的分散液,得到nd@pdda/anf/dmso混合液;

94.所述的nd@pdda/anf/dmso混合液中pdda功能化的表面带正电性的nd与表面带强负电位的芳纶纳米纤维的质量比为30:70;所述的nd@pdda/anf/dmso混合液中表面带强负电位的芳纶纳米纤维的浓度为10mg/ml;

95.四、制备nd@pdda/anf复合导热薄膜:

96.取1ml nd@pdda/anf/dmso混合液滴在直径为40mm的圆形玻璃板上,将承载nd@pdda/anf/dmso混合液的玻璃板置于温度为70℃的加热上,加热至溶液铺满圆形玻璃板,然后置于温度为-20℃的条件下,保温2h,再浸渍于去离子水中3h,得到nd@pdda/anf水凝胶薄膜,将nd@pdda/anf水凝胶薄膜压实并干燥,得到纳米金刚石/芳纶纳米纤维多功能复合导热薄膜。

97.步骤一

①

中所述的碎屑粒径为1mm~2mm。

98.步骤一

②

中所述的烘干后的koh具体是按以下步骤制备:将koh置于温度为50℃的烘箱中干燥18h。

99.步骤二

①

中所述的表面具有含氧官能团的纳米金刚石,具体是按以下步骤制备的:在温度为425℃的条件下,将金刚石颗粒退火30min,然后在室温下置于浓硫酸与硝酸的强氧化混酸溶液中超声2h,再将含有金刚石颗粒的强氧化混酸溶液升温至80℃,并在温度为80℃的条件下,回流搅拌24h,得到酸处理后的金刚石颗粒,在温度为100℃下,将酸处理后的金刚石颗粒置于0.1m的氢氧化钠溶液中煮2h,然后在温度为100℃下,置于0.1m的盐酸中煮2h,最后在转速为8000r/min的条件下离心,用蒸馏水反复冲洗烘干,得到羧基化金刚石;将羧基化金刚石中分散于硼氢化钠的乙醇溶液中,在温度为70℃的条件下,回流24h,最后在转速为8000r/min的条件下离心,用n,n-二甲基乙酰胺冲洗烘干,得到表面具有含氧官能团的纳米金刚石;

100.所述的浓硫酸与硝酸的强氧化混酸溶液中浓硫酸与硝酸的质量比为3:1;所述的硼氢化钠的乙醇溶液的浓度为15mg/ml。

101.步骤二

②

中所述的离心洗涤具体为在转速为7000rpm的条件下,离心15min,离心后的沉淀用去离子水反复洗涤4遍。

102.步骤四中所述的压实具体为将nd@pdda/anf水凝胶薄膜置于两片滤纸之间,滤纸两侧用磁铁压实;

103.步骤四中所述的干燥具体为置于温度为50℃的烘箱中烘干18h。

104.实施例二:

105.一种纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的制备方法,它是按以下步骤进行的:

106.一、制备表面具有强负电位的芳纶纳米纤维:

107.①

、将线状kevlar49置于热压机中,在温度为150℃及压力为100mpa的条件下热压0.5h,得到坯块,将坯块剪成碎屑,将碎屑置于管式炉中,在真空度为0.1pa的条件下,以5℃/min的速度升温到200℃,并在温度为200℃的条件下,保温0.5h,然后自然冷却退火,得到退火后的kevlar49碎屑;

108.②

、将退火后的kevlar49碎屑与烘干后的koh加入到无水溶剂级dmso中,得到kevlar49/koh/dmso混合物,在温度为30℃及转速为30r/min的条件下,将kevlar49/koh/dmso混合物旋转搅拌5天,得到表面带强负电位的芳纶纳米纤维的分散液:

109.所述的退火后的kevlar49碎屑与烘干后的koh的质量比为1:2;所述的kevlar49/koh/dmso混合物中退火后的kevlar49碎屑的浓度为15mg/ml;

110.二、对纳米金刚石表面进行功能化:

111.①

、将表面具有含氧官能团的纳米金刚石加入到去离子水中,在频率为60hz的条件下,超声震荡0.5h,然后在转速为100r/min的条件下,搅拌12h,得到nd悬浊液;

112.所述的表面具有含氧官能团的纳米金刚石的粒径为5nm~10nm;所述的nd悬浊液中表面具有含氧官能团的纳米金刚石的浓度为0.5mg/ml;

113.②

、在转速为50r/min及温度为40℃的条件下,对nd悬浊液搅拌0.5h,然后在转速为50r/min及温度为40℃的条件下,分3次且每次间隔20min,将pdda溶液滴加到nd悬浊液中,添加后在转速为50r/min及温度为40℃的条件下,搅拌20min,最后离心洗涤,得到pdda功能化的表面带正电性的nd;

114.所述的pdda溶液的质量百分数为10%;所述的nd悬浊液中表面具有含氧官能团的纳米金刚石与pdda溶液中pdda的质量比为为1:1;

115.③

、将pdda功能化的表面带正电性的nd加入到无水溶剂级dmso中,在频率为60hz的条件下,超声震荡30min,然后在转速为100r/min的条件下,搅拌12h,得到nd@pdda/dmso悬浊液;

116.所述的nd@pdda/dmso悬浊液中pdda功能化的表面带正电性的nd的浓度为20mg/ml;

117.三、制备nd@pdda/anf/dmso混合液:

118.在温度为30℃及转速为50r/min的条件下,对nd@pdda/dmso悬浊液搅拌0.5h,然后在温度为30℃及转速为50r/min的条件下,向nd@pdda/dmso悬浊液中滴加无水溶剂级dmso及表面带强负电位的芳纶纳米纤维的分散液,得到nd@pdda/anf/dmso混合液;

119.所述的nd@pdda/anf/dmso混合液中pdda功能化的表面带正电性的nd与表面带强

负电位的芳纶纳米纤维的质量比为5:95;所述的nd@pdda/anf/dmso混合液中表面带强负电位的芳纶纳米纤维的浓度为8mg/ml;

120.四、制备nd@pdda/anf复合导热薄膜:

121.取1ml nd@pdda/anf/dmso混合液滴在直径为50mm的圆形玻璃板上,将承载nd@pdda/anf/dmso混合液的玻璃板置于温度为60℃的加热台上,加热至溶液铺满圆形玻璃板,然后置于温度为-10℃的条件下,保温1h,再浸渍于去离子水中2h,得到nd@pdda/anf水凝胶薄膜,将nd@pdda/anf水凝胶薄膜压实并干燥,得到纳米金刚石/芳纶纳米纤维多功能复合导热薄膜。

122.步骤一

①

中所述的碎屑粒径为1mm~2mm。

123.步骤一

②

中所述的烘干后的koh具体是按以下步骤制备:将koh置于温度为40℃的烘箱中干燥12h。

124.步骤二

①

中所述的表面具有含氧官能团的纳米金刚石,具体是按以下步骤制备的:在温度为425℃的条件下,将金刚石颗粒退火30min,然后在室温下置于浓硫酸与硝酸的强氧化混酸溶液中超声2h,再将含有金刚石颗粒的强氧化混酸溶液升温至80℃,并在温度为80℃的条件下,回流搅拌24h,得到酸处理后的金刚石颗粒,在温度为100℃下,将酸处理后的金刚石颗粒置于0.1m的氢氧化钠溶液中煮2h,然后在温度为100℃下,置于0.1m的盐酸中煮2h,最后在转速为8000r/min的条件下离心,用蒸馏水反复冲洗烘干,得到羧基化金刚石;将羧基化金刚石中分散于硼氢化钠的乙醇溶液中,在温度为70℃的条件下,回流24h,最后在转速为8000r/min的条件下离心,用n,n-二甲基乙酰胺冲洗烘干,得到表面具有含氧官能团的纳米金刚石;

125.所述的浓硫酸与硝酸的强氧化混酸溶液中浓硫酸与硝酸的质量比为3:1;所述的硼氢化钠的乙醇溶液的浓度为15mg/m。

126.步骤二

②

中所述的离心洗涤具体为在转速为6000rpm的条件下,离心10min,离心后的沉淀用去离子水反复洗涤3遍。

127.步骤四中所述的压实具体为将nd@pdda/anf水凝胶薄膜置于两片滤纸之间,滤纸两侧用磁铁压实。

128.步骤四中所述的干燥具体为置于温度为40℃的烘箱中烘干12h。

129.实施例三:

130.一种纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的制备方法,它是按以下步骤进行的:

131.一、制备表面具有强负电位的芳纶纳米纤维:

132.①

、将线状kevlar49置于热压机中,在温度为200℃及压力为200mpa的条件下热压1h,得到坯块,将坯块剪成碎屑,将碎屑置于管式炉中,在真空度为0.1pa的条件下,以10℃/min的速度升温到300℃,并在温度为300℃的条件下,保温1h,然后自然冷却退火,得到退火后的kevlar49碎屑;

133.②

、将退火后的kevlar49碎屑与烘干后的koh加入到无水溶剂级dmso中,得到kevlar49/koh/dmso混合物,在温度为50℃及转速为50r/min的条件下,将kevlar49/koh/dmso混合物旋转搅拌3天,得到表面带强负电位的芳纶纳米纤维的分散液:

134.所述的退火后的kevlar49碎屑与烘干后的koh的质量比为1:3;所述的kevlar49/

koh/dmso混合物中退火后的kevlar49碎屑的浓度为20mg/ml;

135.二、对纳米金刚石表面进行功能化:

136.①

、将表面具有含氧官能团的纳米金刚石加入到去离子水中,在频率为100hz的条件下,超声震荡1h,然后在转速为200r/min的条件下,搅拌36h,得到nd悬浊液;

137.所述的表面具有含氧官能团的纳米金刚石的粒径为5nm~10nm;所述的nd悬浊液中表面具有含氧官能团的纳米金刚石的浓度为2mg/ml;

138.②

、在转速为100r/min及温度为60℃的条件下,对nd悬浊液搅拌1h,然后在转速为100r/min及温度为60℃的条件下,分5次且每次间隔40min,将pdda溶液滴加到nd悬浊液中,添加后在转速为100r/min及温度为60℃的条件下,搅拌40min,最后离心洗涤,得到pdda功能化的表面带正电性的nd;

139.所述的pdda溶液的质量百分数为20%;所述的nd悬浊液中表面具有含氧官能团的纳米金刚石与pdda溶液中pdda的质量比为1:3;

140.③

、将pdda功能化的表面带正电性的nd加入到无水溶剂级dmso中,在频率为100hz的条件下,超声震荡1h,然后在转速为200r/min的条件下,搅拌36h,得到nd@pdda/dmso悬浊液;

141.所述的nd@pdda/dmso悬浊液中pdda功能化的表面带正电性的nd的浓度为30mg/ml;

142.三、制备nd@pdda/anf/dmso混合液:

143.在温度为50℃及转速为100r/min的条件下,对nd@pdda/dmso悬浊液搅拌1h,然后在温度为50℃及转速为100r/min的条件下,向nd@pdda/dmso悬浊液中滴加无水溶剂级dmso及表面带强负电位的芳纶纳米纤维的分散液,得到nd@pdda/anf/dmso混合液;

144.所述的nd@pdda/anf/dmso混合液中pdda功能化的表面带正电性的nd与表面带强负电位的芳纶纳米纤维的质量比为50:50;所述的nd@pdda/anf/dmso混合液中表面带强负电位的芳纶纳米纤维的浓度为10mg/ml;

145.四、制备nd@pdda/anf复合导热薄膜:

146.取1ml nd@pdda/anf/dmso混合液滴在直径为30mm的圆形玻璃板上,将承载nd@pdda/anf/dmso混合液的玻璃板置于温度为80℃的加热台上,加热至溶液铺满圆形玻璃板,然后置于温度为-30℃的条件下,保温3h,再浸渍于去离子水中4h,得到nd@pdda/anf水凝胶薄膜,将nd@pdda/anf水凝胶薄膜压实并干燥,得到纳米金刚石/芳纶纳米纤维多功能复合导热薄膜。

147.步骤一

①

中所述的碎屑粒径为1mm~2mm。

148.步骤一

②

中所述的烘干后的koh具体是按以下步骤制备:将koh置于温度为60℃的烘箱中干燥24h。

149.步骤二

①

中所述的表面具有含氧官能团的纳米金刚石,具体是按以下步骤制备的:在温度为425℃的条件下,将金刚石颗粒退火30min,然后在室温下置于浓硫酸与硝酸的强氧化混酸溶液中超声2h,再将含有金刚石颗粒的强氧化混酸溶液升温至80℃,并在温度为80℃的条件下,回流搅拌24h,得到酸处理后的金刚石颗粒,在温度为100℃下,将酸处理后的金刚石颗粒置于0.1m的氢氧化钠溶液中煮2h,然后在温度为100℃下,置于0.1m的盐酸中煮2h,最后在转速为8000r/min的条件下离心,用蒸馏水反复冲洗烘干,得到羧基化金刚

石;将羧基化金刚石中分散于硼氢化钠的乙醇溶液中,在温度为70℃的条件下,回流24h,最后在转速为8000r/min的条件下离心,用n,n-二甲基乙酰胺冲洗烘干,得到表面具有含氧官能团的纳米金刚石;

150.所述的浓硫酸与硝酸的强氧化混酸溶液中浓硫酸与硝酸的质量比为3:1;所述的硼氢化钠的乙醇溶液的浓度为15mg/m。

151.步骤二

②

中所述的离心洗涤具体为在转速为9000rpm的条件下,离心20min,离心后的沉淀用去离子水反复洗涤5遍。

152.步骤四中所述的压实具体为将nd@pdda/anf水凝胶薄膜置于两片滤纸之间,滤纸两侧用磁铁压实。

153.步骤四中所述的干燥具体为置于温度为60℃的烘箱中烘干24h。

154.比较例一:本比较例与实施例一不同的是:取消步骤一

①

,步骤一

②

中取消koh的烘干工艺,步骤一

②

中将线状kevlar 49与koh加入到普通dmso中,得到kevlar49/koh/dmso混合物,在未加热及转速为40r/min的条件下,将kevlar49/koh/dmso混合物旋转搅拌3天。其它与实施例一相同。

155.比较例二:本比较例与实施例一不同的是:取消步骤二

①

及

②

中,步骤二

③

中将没有含氧官能团的普通nd加入到无水溶剂级dmso中,在频率为80hz的条件下,超声震荡45min,然后在转速为150r/min的条件下,搅拌24h,得到nd/dmso悬浊液。其它与实施例一相同。

156.比较例三:本比较例与实施例一不同的是:步骤四中取1ml的nd@pdda/anf/dmso混合液滴在直径为40mm的圆形玻璃板上,30min后浸渍于去离子水中3h,得到nd@pdda/anf水凝胶薄膜,将nd@pdda/anf水凝胶薄膜压实并干燥。其它与实施例一相同。

157.图1为实施例一步骤一制备的表面带强负电位的芳纶纳米纤维的分散液中芳纶纳米纤维的tem图片;由图可知,anf的端部具有树枝状分叉结构。

158.图2为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的数码相片;图3为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜表面处放大300倍的sem图;图4为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处放大5000倍的sem图;图5为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处放大20000倍的sem图;由图可知,薄膜表面平整光滑,薄膜厚度均一,且仅为9μm左右,在薄膜内部,anf呈平整的层状结构,nd均匀地分散在anf表面,薄膜内部结构均匀致密,nd出现较少的团聚状态。

159.图6为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处放大50000倍的sem图,由图可知,纳米金刚石能将芳纶纳米纤维充分包裹住,并沿着纳米纤维表面规则排列形成完整的导热通路。

160.图7为实施例二制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处的sem图;该sem图中框内都没有观察到纳米金刚石颗粒状结构的存在,芳纶纳米纤维表面还较为光滑,因此可知实施例二与实施例一相比制备的复合薄膜内部纳米金刚石含量较低,纳米金刚石在薄膜内部构建导热通路数量相对较少。

161.图8为实施例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处的sem图;实施例三与实施例一对比可观察到,实施例三制备的复合薄膜内部纳米金刚石含量

较多并且图中线上方的金刚石颗粒相互连接沿着线的方向成功构建了有效的导热通路,但金刚石量的增加也会一定程度上增加anf之间的距离。

162.图9为比较例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处的sem图;在图中取100根纤维并用测量软件对其直径进行测量,发现比较例一制备的复合薄膜内部anf直径与实施例一制备的薄膜内部anf直径相比大约增加了20nm,并且图中anf与nd之间产生明显的分相,在图中框处可观察到nd之间发生团聚,形成了直径为微米级的团簇。这是由于比较例一没有步骤一处理kevlar的工艺,制备的芳纶纳米纤维反应不够完全,直径会较粗,表面化学活性不高,与nd相互作用效果变弱,使得nd不与芳纶纳米纤维反应,而更愿意自身发生团聚。

163.图10为比较例二制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处的sem图;从sem图中可观察到,比较例二制备的复合薄膜内部anf与nd之间相分散十分严重,图中最上方方框内几乎观察不到nd的存在,而其余框内的nd都团聚在一起形成体积较大的团簇,在图中几乎观察不到nd在与anf之间均匀分布的区域,这说明二者之间的相互作用很弱。

164.图11为比较例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的数码相片;图12为比较例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜断口处的sem图。比较例三与实施例一对比可观察到,比较例三制备的复合薄膜表面粗糙,厚度不均,且内部anf层出现严重的褶皱现象,层与层之间存在较大空洞,薄膜内部结构十分松散。

165.图13为横纵向热导率的比较图,

①

为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

②

为实施例二制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

③

为实施例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

④

为比较例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

⑤

为比较例二制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜;

⑥

为比较例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜。由图可知,实施列一与实施例三由于利用步骤一保证了anf表面活性,利用步骤二使nd与anf产生了强的相互作用,并且nd含量较高,能使nd在薄膜内部形成完整的导热通路,所以实施例一、三制备的复合薄膜横纵方向热导率都很高。其中实施例三中制备的复合薄膜横向热导率超过30w/m

·

k,达到了超高导热水平,纵向热导率也超过了5w/m

·

k,这是现有其他导热薄膜所达不到的。实施例二由于nd含量较低,薄膜内部导热通路数量相对较少,所以薄膜热导率与实施例一相比有所降低,但其横向热导率依然能达到2w/m

·

k以上,其纵向热导率也能达到0.5w/m

·

k以上。比较例三由于没有采用步骤四的方法,复合薄膜没有充分铺展、及时定型,一定程度上影响了薄膜内部导热通路的完整性,所以热导率增加程度较小。比较例一由于没有采用步骤一的方法、比较例二没有采用步骤二的方法导致薄膜内部anf与nd分相严重,薄膜导热率依然停留在较低的水平。

166.图14为最大拉应力、应变比较图,

①

为实施例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

②

为实施例二制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

③

为实施例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

④

为比较例一制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜,

⑤

为比较例二制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜;

⑥

为比较例三制备的纳米金刚石/芳纶纳米纤维多功能复合导热薄膜。由图可知实施例一、二、三制备的复合薄膜具有十分优异的力学性能,其中

实施例二制备的薄膜最大拉应力达到了150mpa,最大拉伸应变也达到了4%以上,比较例一、二由于薄膜内部anf与nd分相严重,比较例三由于薄膜薄厚不均,这都会造成应力集中导致复合薄膜力学性能很差。

167.图15为纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的体积电阻率比较图。由于anf与nd均为绝缘材料,因此复合薄膜的体积电阻率也都很高,达到了10

13

ω

·

cm以上,可以在电子器件领域有广泛的应用前景。

168.图16为纳米金刚石/芳纶纳米纤维多功能复合导热薄膜的起始热分解温度比较图。由图可知,实施例一、二、三制备的薄膜由于nd沿着anf分布,对anf起到一定的保护作用,因此复合薄膜具有很高的起始热分解温度,起始热分解温度最高可达为500℃。由于比较例一、二制备的薄膜内部金刚石自身发生团聚,对anf起不到保护作用,比较例三制备的复合薄膜内部结构松散,因此这三种方案制备的薄膜起始热分解温度较低,热稳定性相对较差。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。