1.本发明涉及半导体集成电路制造领域,特别是涉及一种氧化层的形成方法。

背景技术:

2.厚的氧化层,广泛的存在于功率器件中,用来实现隔离、场板以及离子注入的阻挡层。

3.目前厚的氧化层,通常的做法是采用硅衬底或硅外延层的硅直接跟氧气氧化而成的。氧化的温度越高,氧化的速度越快。常见的如600v的vdmos或者是igbt,其终端的氧化层厚度通常在1.6μm。

4.如果采用纯氧气,也就是常说的干氧(dry oxide)氧化,在1100℃的温度下,形成1.6μm的氧化层需要的时间高达118个小时。而即使采用湿氧(氧气 氢气),也就是常说的湿氧(wet oxide)氧化,在1100℃的温度下,需要的时间依然高达330 分钟。高的热过程,增加了衬底的反扩即硅衬底的重掺杂杂质会扩散到轻掺杂的外延层中,由于形成于硅衬底表面的外延层通常作为耐压的漂移区,硅衬底的重掺杂杂质扩散到外延层后会使外延层的性能改变,耐压能力下降,这样要达到相同的耐压能力,需要增加外延层的厚度,外延层的厚度增加又会带来成本的增加的缺点,这是因为,在半导体集成电路制造中,外延工艺的成本比较高。除了,硅衬底的反扩对应的不利影响外,氧化层的形成工艺的高的热过程,也会影响晶圆中其它器件的掺杂浓度的分布,使器件的性能产生不利影响。

技术实现要素:

5.本发明所要解决的技术问题是提供一种氧化层的形成方法,能降低氧化层的形成工艺的热过程并能控制氧化层的形成工艺中硅衬底上的掺杂杂质的扩散,从而能防止形成厚的氧化层时对器件性能造成不利影响。

6.为解决上述技术问题,本发明提供的氧化层的形成方法包括如下步骤:

7.步骤一、提供硅衬底,在所述硅衬底表面上进行多晶硅沉积形成多晶硅层,所述多晶硅层的厚度按照所需要的第一氧化层的厚度进行设置。

8.步骤二、采用热氧化工艺将所述多晶硅层全部氧化形成所述第一氧化层,利用所述多晶硅层的氧化速率快于所述硅衬底的氧化速率的特点,降低形成所述第一氧化层的热过程,以控制所述硅衬底上的掺杂杂质的扩散。

9.进一步的改进是,步骤一中,所述硅衬底表面上形成有硅外延层,所述多晶硅层形成于所述硅外延层表面上。

10.进一步的改进是,所述硅衬底具有第一导电类型重掺杂结构,所述硅外延层具有第一导电类型轻掺杂结构。

11.进一步的改进是,步骤一中,在形成所述多晶硅层之前,还包括对所述硅衬底进行热氧化形成第二氧化层的步骤;所述多晶硅层形成在所述第二氧化层的表面,步骤二完成后,由所述第一氧化层和所述第二氧化层叠加形成总氧化层;通过所述第二氧化层提高所

述总氧化层和所述硅衬底之间的界面。

12.进一步的改进是,步骤一中,所述多晶硅层形成之后,还包括对所述多晶硅层进行掺杂的步骤,利用掺杂后的所述多晶硅层的氧化速率会增加的特点进一步降低所述第一氧化层的热过程。

13.进一步的改进是,所述多晶硅层分成了多个多晶硅子层,所述第一氧化层也分成了多个第一氧化子层;各层所述第一氧化子层由对应层的所述多晶硅子层热氧化形成。

14.各层所述多晶硅子层的采用步骤一的所述多晶硅沉积工艺形成,各层所述多晶硅子层对应的所述第一氧化子层采用步骤二的所述热氧化工艺形成;重复和所述多晶硅子层的层数相同次数的步骤一的所述多晶硅沉积工艺和步骤二的所述热氧化工艺形成所述第一氧化层。

15.利用多晶硅的厚度越薄氧化速率越薄的特点,所述多晶硅层拆分为各所述多晶硅子层后使所述多晶硅层的最终氧化速率由各所述多晶硅子层的氧化速率确定,从而能提高所述多晶硅层的最终氧化速率并降低形成所述第一氧化层的热过程。

16.进一步的改进是,所述第一氧化层形成于所述硅衬底的平坦的表面上并作为功率器件的终端区的场氧化层的组成部分;

17.在俯视面上,所述第一氧化层具有图形化结构,图形化后的所述第一氧化层所环绕的区域为有源区,所述有源区中表面没有所述第一氧化层。

18.进一步的改进是,所述功率器件包括vdmos,igbt。

19.进一步的改进是,所述第一氧化层的厚度的最大值达1.6μm以上。

20.进一步的改进是,所述第一氧化层的图形化工艺包括:

21.步骤一中,所述多晶硅层形成于所述硅衬底的包括了所述终端区和所述有源区的所有表面上。

22.步骤二中,所述第一氧化层形成在所述硅衬底的所有表面上。

23.采用光刻工艺定义出所述有源区的形成区域,进行刻蚀将所述有源区表面上的所述第一氧化层去除。

24.进一步的改进是,所述第一氧化层的图形化工艺包括:

25.步骤一中,所述多晶硅层形成于所述硅衬底的包括了所述终端区和所述有源区的所有表面上;

26.步骤二之前还包括步骤:

27.在所述多晶硅层表面形成第一掩膜层;

28.采用光刻工艺定义出所述有源区的形成区域,进行刻蚀工艺将所述有源区的形成区域中的所述第一掩膜层去除;

29.之后,进行步骤二,步骤二中,所述有源区的形成区域中的所述多晶硅层被氧化形成所述第一氧化层,所述有源区的形成区域外的所述多晶硅层被所述第一掩膜层覆盖而不被氧化;

30.之后,去除所述有源区的形成区域外的所述第一掩膜层和所述多晶硅层。

31.进一步的改进是,所述第一氧化层填充于隔离沟槽中并作为沟槽隔离结构的组成部分;

32.步骤一之前,包括在所述硅衬底中形成隔离沟槽的步骤;

33.步骤一中,所述多晶硅层形成于所述隔离沟槽的内侧表面;

34.步骤二中,所述第一氧化层形成之后将所述隔离沟槽完全填充。

35.进一步的改进是,所述隔离沟槽的深度为1μm以上。

36.进一步的改进是,所述第一氧化层填充于sgt mosfet器件的栅沟槽中并作为屏蔽介质层的组成部分;

37.步骤一之前,包括在所述硅衬底中形成栅沟槽的步骤;

38.步骤一中,所述多晶硅层形成于所述栅沟槽的内侧表面;

39.步骤二中,所述第一氧化层形成之后所述栅沟槽的中间区域未被填充且作为所述 sgt mosfet器件的源多晶硅的形成区域。

40.进一步的改进是,所述屏蔽介质层的最大厚度达0.6μm以上。

41.和现有半导体集成电路制造工艺中形成于硅衬底上的氧化层都采用对硅衬底本身进行热氧化如干氧氧化或湿氧氧化形成不同,本发明中,形成于硅衬底上的氧化层则采用多晶硅沉积加多晶硅热氧化工艺,由于多晶硅的氧化速率大于单晶结构的硅衬底即硅晶圆的氧化,当所需要形成的氧化层的厚度相同时,本发明能大大降低氧化时间,从而能降低氧化层的形成工艺的热过程,也从而能控制氧化层的形成工艺中硅衬底上的掺杂杂质的扩散,从而能防止形成厚的氧化层时对器件性能造成不利影响,这种影响主要包括硅衬底的掺杂外扩的影响。

42.当硅衬底表面形成有硅外延层时,由于硅衬底的外扩减少,故硅外延层的耐压能力依然较好,故不需要通过增加硅外延层的厚度来消除硅衬底的外扩造成的硅外延层的耐压能力降低的不利影响,所以,和现有技术相比,本发明能减少硅外延层的厚度,从而能节约成本。

43.另外,氧化层热氧化时间的减少,能节约工艺时间,由于在半导体集成电路制造中,工艺时间也是一种工艺成本,所以节约工艺成本。

44.另外,由于本发明仅需要调节多晶硅层的厚度就能调节第一氧化层的厚度,而且能循环进行步骤一和步骤二,所以,本发明能方便得到所需要厚度的氧化层;而现有方法采用热氧化形成的氧化层的厚度受限,这是因为氧化层厚度越厚时,氧气越难扩散到氧化层和硅界面,从而使氧化速率会随着氧化层的厚度增加而变慢,最后变得实际不可应用;所以,本发明能提升热氧化工艺形成的氧化层的厚度。

45.另外,本发明还能结合对硅衬底进行热氧化形成的第二氧化层,利用第二氧化层提高总氧化层和硅衬底表面之间的界面性能,利用第一氧化层提升总氧化层的厚度和降低总氧化层的热过程,其中,第二氧化层的厚度较薄,故第二氧化层的热氧化速率也会较快,热过程也能得到控制,最后能达到一种很好的组合效果。

附图说明

46.下面结合附图和具体实施方式对本发明作进一步详细的说明:

47.图1是本发明第一实施例氧化层的形成方法的流程图;

48.图2a-图2b是本发明第一实施例氧化层的形成方法的各步骤中的器件结构示意图;

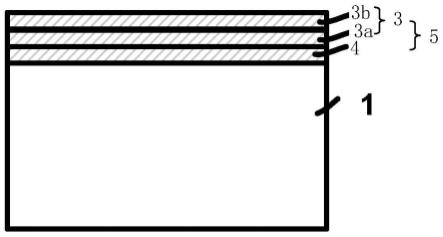

49.图3a-图3b是本发明第二实施例氧化层的形成方法的各步骤中的器件结构示意

图;

50.图4是本发明第三实施例氧化层的形成方法的形成的器件结构示意图;

51.图5是本发明第四实施例氧化层的形成方法形成的器件结构示意图;

52.图6是本发明第五实施例氧化层的形成方法形成过程中的器件结构示意图;

53.图7是本发明第六实施例氧化层的形成方法形成过程中的器件结构示意图;

54.图8是本发明第七实施例氧化层的形成方法形成过程中的器件结构示意图。

具体实施方式

55.本发明第一实施例氧化层的形成方法:

56.如图1所示,是本发明第一实施例氧化层的形成方法的流程图;如图2a至图2b 所示,是本发明第一实施例氧化层的形成方法的各步骤中的器件结构示意图;本发明提供的氧化层的形成方法包括如下步骤:

57.步骤一、如图2a所示,提供硅衬底1,在所述硅衬底1表面上进行多晶硅沉积形成多晶硅层2,所述多晶硅层2的厚度按照所需要的第一氧化层3的厚度进行设置。

58.较佳为,所述硅衬底1表面上形成有硅外延层,所述多晶硅层2形成于所述硅外延层表面上。

59.所述硅衬底1具有第一导电类型重掺杂结构,所述硅外延层具有第一导电类型轻掺杂结构。

60.步骤二、如图2b所示,采用热氧化工艺将所述多晶硅层2全部氧化形成所述第一氧化层3,利用所述多晶硅层2的氧化速率快于所述硅衬底1的氧化速率的特点,降低形成所述第一氧化层3的热过程,以控制所述硅衬底1上的掺杂杂质的扩散。

61.本发明第一实施例的进一步的改进是,步骤一中,所述多晶硅层2形成之后,还包括对所述多晶硅层2进行掺杂的步骤,利用掺杂后的所述多晶硅层2的氧化速率会增加的特点进一步降低所述第一氧化层3的热过程。

62.下面以具体参数为例进一步说明本发明第一实施例方法:

63.如果需要生长1.6μm的厚的二氧化硅,则步骤一中沉积的所述多晶硅层2的厚度是0.74μm。步骤二将所述多晶硅层2完全氧化后所形成的所述第一氧化层3的厚度正好为1.6μm。但是,和现有方法直接对所述硅衬底1进行氧化相比,因为多晶硅的氧化速度快于所述硅衬底1的单晶硅的氧化速度,故本发明第一实施例能大大提高所述第一氧化层3的形成速度,并降低热过程。

64.做为本发明第一实施例的进一步改进以进一步提高多晶硅热氧化的速度,能在步骤一沉积完所述多晶硅层2以后,做一次重掺杂的n型离子注入,一个典型的条件是 60kev的能量,5e15cm-3

的剂量,杂质是磷。通过这个改进方法,可以实现的是在相同氧化层厚度下,在采用相同的氧化温度下,氧化的时间降低为未进行离子注入时的一半到三分之一。

65.和现有半导体集成电路制造工艺中形成于硅衬底1上的氧化层都采用对硅衬底1 本身进行热氧化如干氧氧化或湿氧氧化形成不同,本发明第一实施例中,形成于硅衬底1上的氧化层则采用多晶硅沉积加多晶硅热氧化工艺,由于多晶硅的氧化速率大于单晶结构的硅衬底1即硅晶圆的氧化,当所需要形成的氧化层的厚度相同时,本发明第一实施例能大大降低氧化时间,从而能降低氧化层的形成工艺的热过程,也从而能控制氧化层的形成工艺

中硅衬底1上的掺杂杂质的扩散,从而能防止形成厚的氧化层时对器件性能造成不利影响,这种影响主要包括硅衬底1的掺杂外扩的影响。

66.当硅衬底1表面形成有硅外延层时,由于硅衬底1的外扩减少,故硅外延层的耐压能力依然较好,故不需要通过增加硅外延层的厚度来消除硅衬底1的外扩造成的硅外延层的耐压能力降低的不利影响,所以,和现有技术相比,本发明第一实施例能减少硅外延层的厚度,从而能节约成本。

67.另外,氧化层热氧化时间的减少,能节约工艺时间,由于在半导体集成电路制造中,工艺时间也是一种工艺成本,所以节约工艺成本。

68.另外,由于本发明第一实施例仅需要调节多晶硅层2的厚度就能调节第一氧化层 3的厚度,而且能循环进行步骤一和步骤二,所以,本发明第一实施例能方便得到所需要厚度的氧化层;而现有方法采用热氧化形成的氧化层的厚度受限,这是因为氧化层厚度越厚时,氧气越难扩散到氧化层和硅界面,从而使氧化速率会随着氧化层的厚度增加而变慢,最后变得实际不可应用;所以,本发明第一实施例能提升热氧化工艺形成的氧化层的厚度。

69.本发明第二实施例氧化层的形成方法:

70.如图3a至图3b所示,是本发明第二实施例氧化层的形成方法的各步骤中的器件结构示意图;本发明第二实施例氧化层的形成方法和本发明第一实施例氧化层的形成方法的区别之处为,本发明第二实施例氧化层的形成方法具有如下特征:

71.如图3a所示,步骤一中,在形成所述多晶硅层2之前,还包括对所述硅衬底1 进行热氧化形成第二氧化层4的步骤;所述多晶硅层2形成在所述第二氧化层4的表面。

72.如图3b所示,步骤二完成后,由所述第一氧化层3和所述第二氧化层4叠加形成总氧化层5;通过所述第二氧化层4提高所述总氧化层5和所述硅衬底1之间的界面。

73.本发明第二实施例中,结合了对硅衬底1进行热氧化形成的第二氧化层4,利用第二氧化层4提高总氧化层5和硅衬底1表面之间的界面性能,利用第一氧化层3提升总氧化层5的厚度和降低总氧化层5的热过程,其中,第二氧化层4的厚度较薄,故第二氧化层4的热氧化速率也会较快,热过程也能得到控制,最后能达到一种很好的组合效果。

74.下面以具体参数为例进一步说明本发明第二实施例方法:

75.所述第二氧化层4通过常规的氧化工艺形成即采用干氧氧化或湿氧氧化工艺直接对所述硅衬底1进行氧化形成,为了减少热过程,采用湿氧氧化工艺效果更佳;所述第二氧化层4的厚度能为

76.(可以是dry氧化层也可以是wet氧化层,但是优选的是wet氧化层,因为生长速度更快,热过程越小),先长一层氧化层,厚度能为0.2μm。这样最后的总氧化层 5和硅衬底1之间的界面由所述第二氧化层4和所述硅衬底1之间的界面确定,比图 2b对应的所述第一氧化层3和所述硅衬底1之间的界面更佳。

77.然后再进行步骤一的多晶硅沉积形成所述多晶硅层2,所述多晶硅层2的厚度是 0.64μm。

78.之后再进行步骤二的多晶硅热氧化,形成所述第一氧化层3。最后形成由所述第二氧化层4和所述第一氧化层3的叠加层结构即所述总氧化层5。

79.本发明第三实施例氧化层的形成方法:

80.如图4所示,是本发明第三实施例氧化层的形成方法的形成的器件结构示意图;本

发明第三实施例氧化层的形成方法和本发明第二实施例氧化层的形成方法的区别之处为,本发明第三实施例氧化层的形成方法具有如下特征:

81.所述多晶硅层2分成了多个多晶硅子层,所述第一氧化层3也分成了多个第一氧化子层;各层所述第一氧化子层由对应层的所述多晶硅子层热氧化形成。图4中,所述第一氧化层3分成了2个所述第一氧化子层,两个所述第一氧化子层分别用标记3a 和3b标出。

82.各层所述多晶硅子层的采用步骤一的所述多晶硅沉积工艺形成,各层所述多晶硅子层对应的所述第一氧化子层采用步骤二的所述热氧化工艺形成;重复和所述多晶硅子层的层数相同次数的步骤一的所述多晶硅沉积工艺和步骤二的所述热氧化工艺形成所述第一氧化层3。

83.利用多晶硅的厚度越薄氧化速率越薄的特点,所述多晶硅层2拆分为各所述多晶硅子层后使所述多晶硅层2的最终氧化速率由各所述多晶硅子层的氧化速率确定,从而能提高所述多晶硅层2的最终氧化速率并降低形成所述第一氧化层3的热过程。

84.下面结合原理和参数对本发明第三实施例进一步说明如下:

85.因为氧化层的生长过程,是由如下三步组成的:

86.氧气从供气段通气孔流出后,扩散到氧化层的表面。

87.氧气从氧化层表面扩散到硅的表面即硅和氧化层的界面处。

88.氧气和硅发生反应,形成sio2即氧化层,也即氧气和硅接触后发生反应形成氧化层。

89.因此,随着氧化层厚度的不断增加,氧气从氧化层表面扩散到硅和氧化层的界面的难度增加。

90.使得当氧化层的厚度比较薄的时候,生长一定氧化层厚度所需要的时间是tox正比于t,t为氧化时间。但是当氧化层厚度比较厚的时候,生长一定氧化层厚度所需要的时间t

ox

是正比于即氧化时间的根号。也即:当氧化层的厚度较薄时,氧化速率会较快;随着氧化层的厚度增加,氧化速率会变慢。

91.多晶硅跟单晶硅相比,其氧化的速度更快,但是依然服从上述公式。

92.为了进一步降低氧化的热过程,能采用本发明第三实施例方法:

93.本发明第三实施例方法即能在本发明第一实施例方法的基础上改进形成,也能在本发明第二实施例方法的基础上改进形成,现以在本发明第二实施例方法的基础上改进形成为例进行说明。

94.首先、通过热氧化如湿氧氧化工艺在所述硅衬底1表面生长的第二氧化层 4。

95.然后沉积一层0.32μm的多晶硅子层。接着多晶硅热氧化,形成第一氧化子层3a。之后再重复沉积一层0.32μm的多晶硅子层,接着进行多晶硅热氧化,形成第一氧化子层3b。最后1.6μm的总氧化层5是由第二氧化层4、第一氧化子层3a和3b叠加而成。

96.图4中共采用两次多晶硅热氧化,每次形成0.7μm的氧化层,跟图3b对应的一次多晶硅热氧化,形成1.4μm的第二氧化层3相比,在1100℃的温度下,总时间只有原来的55%,接近于原来的一半。

97.如果增加循环次数,采用更多次的多晶硅沉积和氧化,热过程可以进一步降低。对

于厚的氧化层,理论上采用n次沉积和氧化,其热过程近似可以降低为原来的1/n。

98.本发明第四实施例氧化层的形成方法:

99.本发明第四实施例是对上面第一至第三实施例方法的进一步应用,如图5所示,是本发明第四实施例氧化层的形成方法形成的器件结构示意图;所述第一氧化层3形成于所述硅衬底1的平坦的表面上并作为功率器件的终端区的场氧化层的组成部分,图5中直接以采用本发明第一实施例方法形成的所述第一氧化层3作为所述场氧化层为例进行说明。在其他实施例中,当采用本发明第二实施例方法时,在由所述第二氧化层4和所述第一氧化层3叠加形成的总氧化层5作为所述场氧化层。

100.在俯视面上,所述第一氧化层3具有图形化结构,图形化后的所述第一氧化层3 所环绕的区域为有源区,所述有源区中表面没有所述第一氧化层3。

101.所述功率器件包括vdmos,igbt。

102.所述第一氧化层3的厚度的最大值达1.6μm以上。

103.所述第一氧化层3的图形化工艺包括:

104.步骤一中,所述多晶硅层2形成于所述硅衬底1的包括了所述终端区和所述有源区的所有表面上。

105.步骤二中,所述第一氧化层3形成在所述硅衬底1的所有表面上。

106.采用光刻工艺定义出所述有源区的形成区域,进行刻蚀将所述有源区表面上的所述第一氧化层3去除。

107.在刻蚀的时候,希望刻蚀后所述第一氧化层3的边缘不是垂直的,而是有一定的倾斜角度。这是为了后续工艺,如多晶硅或者是金属填充以及接下来的刻蚀,多晶硅不会在斜坡上有残留。这个残留可能会带来器件的短路。

108.本发明第五实施例氧化层的形成方法:

109.如图6所示,是本发明第五实施例氧化层的形成方法形成过程中的器件结构示意图;本发明第五实施例氧化层的形成方法和本发明第四实施例氧化层的形成方法的区别之处为,本发明第四实施例氧化层的形成方法具有如下特征:

110.所述第一氧化层3的图形化工艺包括:

111.步骤一中,所述多晶硅层2形成于所述硅衬底1的包括了所述终端区和所述有源区的所有表面上;

112.步骤二之前还包括步骤:

113.在所述多晶硅层2表面形成第一掩膜层101,通常所述第一掩膜层101采用氮化硅层。

114.采用光刻工艺形成光刻胶图形102定义出所述有源区的形成区域,进行刻蚀工艺将所述有源区的形成区域中的所述第一掩膜层101去除;

115.之后,进行步骤二,步骤二中,所述有源区的形成区域中的所述多晶硅层2被氧化形成所述第一氧化层3,所述有源区的形成区域外的所述多晶硅层2被所述第一掩膜层101覆盖而不被氧化;

116.之后,去除所述有源区的形成区域外的所述光刻胶图形102、所述第一掩膜层 101和所述多晶硅层2。

117.本发明第六实施例氧化层的形成方法:

118.本发明第六实施例是对上面第一至第三实施例方法的进一步应用,如图7所示,是本发明第六实施例氧化层的形成方法形成过程中的器件结构示意图;所述第一氧化层3填充于隔离沟槽中并作为沟槽隔离结构的组成部分;图7中直接以采用本发明第二实施例方法形成的由所述第二氧化层4和所述第一氧化层3叠加而成的总氧化层5 作为所述沟槽隔离结构为例进行说明。在其他实施例中,当采用本发明第一实施例方法时,由所述第一氧化层3作为所述沟槽隔离结构。

119.本发明第六实施例中:

120.步骤一之前,包括在所述硅衬底1中形成隔离沟槽的步骤。

121.所述沟槽隔离结构为深沟槽隔离结构,所述隔离沟槽的深度为1μm以上,甚至在某些场合超过20μm。

122.之后进行热氧化如湿氧氧化在所述硅衬底1的表面包括所述隔离沟槽的内侧表面形成所述第二氧化层4。

123.之后进行步骤一的多晶硅沉积工艺,步骤一中,所述多晶硅层2形成于所述隔离沟槽的内侧表面。

124.之后继续步骤二的多晶硅热氧化工艺,步骤二中,所述第一氧化层3形成之后将所述隔离沟槽完全填充。

125.注意因为所述隔离沟槽为深沟槽,在步骤二的多晶硅热氧化工艺中,氧气需要从所述硅衬底1的表面向所述隔离沟槽体内扩散,这样会形成一个浓度梯度,接近表面的浓度高,在所述隔离沟槽内的浓度低。因此氧化速度也是表面的快,体内的慢。

126.因此沉积的所述多晶硅层2很难完全氧化,而且会提前封口,导致有洞。而且因为晶向的问题,侧壁的氧化速度快,这样都会导致角落和深槽底部会有多晶硅的残留。

127.但是因为这个是为了隔离的效果,所以即使有这些问题也是可以接受的。

128.本发明第七实施例氧化层的形成方法:

129.本发明第七实施例是对上面第一至第三实施例方法的进一步应用,如图8所示,是本发明第七实施例氧化层的形成方法形成过程中的器件结构示意图;所述第一氧化层3填充于sgt mosfet器件的栅沟槽中并作为屏蔽介质层204的组成部分。

130.步骤一之前,包括在所述硅衬底1中形成栅沟槽的步骤。

131.图8中,在所述硅衬底1的表面还形成有硅外延层201,所述栅沟槽形成于所述硅外延层201中。

132.步骤一中,所述多晶硅层2形成于所述栅沟槽的内侧表面;图8中,所述栅沟槽的形成区域如箭头线202所示,所述栅沟槽之间的台面区(mesa)如箭头线203所示。

133.步骤二中,所述第一氧化层3形成之后所述栅沟槽的中间区域未被填充且作为所述sgt mosfet器件的源多晶硅205的形成区域。

134.采用本发明第一实施例方法时,直接以所述第一氧化层3作为所述屏蔽介质层 204;当本发明第二实施例方法时,则以所述第二氧化层4和所述第一氧化层3叠加形成的总氧化层5作为所述屏蔽介质层204。

135.由图8所示可知,在形成所述屏蔽介质层204之后,还包括如下步骤:

136.形成所述源多晶硅205。

137.形成栅介质层207和多晶硅栅206。图8中显示了所述多晶硅栅206和所述源多晶硅

205之间为上下结构。在其他实施例中也能为左右结构。

138.形成沟道区208,源区209,层间膜210,接触孔211和正面金属层212,正面金属层212图形化后形成源极和栅极。

139.沟道区208底部的硅外延层201作为漂移区。

140.图8中,源多晶硅206和源极相连并作为源极场板,器件反偏时,源多晶硅206 跟漂移区201进行横向耗尽,从而可以在不降低器件击穿电压的情况下,大幅提高漂移区201的掺杂浓度。但是所述屏蔽介质层204需要有一定的厚度,能够承受相应的漏源电压。sgt mosfet需要承受的击穿电压越高,所述屏蔽介质层204的厚度越厚。

141.对于目前100v的sgt mosfet器件,所述屏蔽介质层204的厚度在0.6μm。可以采用本发明第二实施例方法形成所述屏蔽介质层204,包括:先采用热氧化工艺形成所述第二氧化层4,所述第二氧化层4的厚度为0.2μm;之后进行多晶硅沉积和多晶硅热氧化形成所述第一氧化层3,所述第一氧化层3的厚度为0.4μm。

142.以上通过具体实施例对本发明进行了详细的说明,但这些并非构成对本发明的限制。在不脱离本发明原理的情况下,本领域的技术人员还可做出许多变形和改进,这些也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。