一种3d棉芯成型装置

技术领域

1.本实用新型涉及一次性卫生用品领域,尤其涉及一种3d棉芯成型装置。

背景技术:

2.一次性卫生用品上采用棉芯吸附液体,棉芯的形成通常采用高分子下料装置和成型模轮形成棉芯,棉芯的各个部位的密度是一致的,棉芯吸收液体时,通常大量液体先聚集于棉芯中部,再向四周扩散,棉芯的中部吸收液体量大,棉芯的两侧吸收液体量较小,有些棉芯各个部位的厚度相同,往往棉芯的两侧吸收液体较少,棉芯的两侧吸收率较低,不仅增加了棉芯的重量,且提高了生产的成本。当前卫品技术市场上,没有稳定、成熟的相应3d棉芯控制的生产工艺,在棉芯厚度与人体曲线吻合线型上,缺少体验感受和产品/材料的功能,一般采用直吸式统一负压腔体的工艺设计,不具备分区的能力。

3.中国专利申请号:201821629932.2,公开了一种结构改进的棉芯成型装置。该种棉芯成型装置包括粉碎机构、成型机构,所述粉碎机构包括粉碎仓、粉碎齿辊、若干刀块、过滤网,所述粉碎仓包括内腔、入口、出口,所述粉碎齿辊可转动的连接于内腔中,所述刀块设置于内腔侧壁上,所述过滤网设置于出口处,所述成型机构包括集料仓、成型模轮、穿刺牵引机构,所述集料仓连接于出口下方,所述成型模轮与集料仓连接。该装置的棉芯成型装置生产的棉芯厚度均匀,且棉芯各个部位的密度相同,棉芯的两侧吸收液体量较小,导致棉芯的吸收液体的有效部位减少,不仅增加了棉芯的重量,且提高了生产的成本,棉芯难以复合人体曲线,难以针对不同的人群设置不同的曲线,穿戴不舒适。

技术实现要素:

4.因此,针对上述的问题,本实用新型提出一种3d棉芯成型装置。其解决了棉芯各个部位密度相同,棉芯吸收率较低,棉芯生产成本高,棉芯穿戴不舒适的技术问题。

5.为实现上述目的,本实用新型采用了以下技术方案:

6.一种3d棉芯成型装置,包括模轮,所述模轮上沿输送方向上设有第一吸附腔、第二吸附腔和第四吸附腔,所述模轮上连接负压装置,所述负压装置为第一吸附腔、第二吸附腔和第四吸附腔提供负压,所述模轮边沿上设有与第一吸附腔对应的第一吸附区,所述模轮边沿上设有与第二吸附腔对应的第二吸附区,所述模轮边沿上设有与第四吸附腔对应的第四吸附区,所述模轮边沿可旋转地设有至少一个模腔,所述模腔通过一驱动机构旋转。

7.进一步的:

8.所述模轮上设有第三吸附腔,所述第三吸附腔位于第二吸附腔和第四吸附腔之间,所述模轮边沿上设有与第三吸附腔对应的第三吸附区。

9.所述第一吸附腔的吸附力大于所述第二吸附腔的吸附力,所述第二吸附腔的吸附力大于所述第三吸附腔的吸附力,所述第三吸附腔的吸附力大于所述第四吸附腔的吸附力。

10.所述第一吸附腔的吸附力为3kpa至4kpa,所述第二吸附腔的吸附力为5 kpa至

6kpa,所述第三吸附腔的吸附力为9kpa至11kpa,所述第四吸附腔的吸附力为3kpa至7kpa。

11.所述第一吸附区、所述第二吸附区、所述第三吸附区、所述第四吸附区上均设有复数个吸附孔。

12.所述第一吸附区的宽度大于第二吸附区的宽度,所述第二吸附区的宽度大于第三吸附区的宽度。

13.所述第四吸附腔处设有第一梳理机构和第二梳理机构。

14.还包括高分子下料机构,所述高分子下料机构内设有两个网格板,两个网格板将高分子下料机构的仓体分为第一下料通道、第二下料通道、第三下料通道,所述第一下料通道对应所述第一吸附腔,所述第二下料通道对应所述第二吸附腔,所述第三下料通道对应所述第三吸附腔和所述第四吸附腔,所述高分子下料机构顶部设有sap仓体和木浆仓体,所述sap仓体位于第一下料通道顶部,所述木浆仓体位于第三下料通道顶部,所述第一下料通道和所述第三下料通道上分别设有至少一个第一吹气装置。

15.所述第一下料通道、所述第二下料通道、所述第三下料通道分别设有两个第二吹气装置,所述第二吹气装置位于所述第一吹气装置下方,对应的两个所述第二吹气装置前后设置。

16.所述网格板上网孔的面积小于网格板面积的二分之一。

17.通过采用前述技术方案,本实用新型的有益效果是:

18.本实用新型模轮采用第一吸附腔、第二吸附腔和第三吸附腔,可形成不同密度的第一棉芯层、第二棉芯层、第三棉芯层,且第一棉芯层、第二棉芯层、第三棉芯层的宽度分别与对应的第一吸附腔、第二吸附腔和第三吸附腔的宽度相同,制作出与人体曲线吻合的线型,使得人体穿戴舒适;吸附力越大,所吸收的高分子材料越多,因此,棉芯各层厚度和密度由大到小依次是第三棉芯层、第二棉芯层、第一棉芯层,使得棉芯中部的厚度最大,棉芯两侧的厚度较小,当液体流入棉芯时,液体先进入第三棉芯层,第三棉芯层的密度最大、厚度最大,第三棉芯层吸收液体量多,吸收液体速度快,大部分液体均被第三棉芯层吸收,一部分的液体被第二棉芯层吸收,当液体量较大时,少部分的液体被第一棉芯层吸收,这种结构,使得棉芯的液体吸收率较高,棉芯利用率高,且节约了原料,降低了生产的成本;进一步的,网格板具有遮挡部分sap和部分木浆的作用,两个第一吹气装置吹动sap和木浆移动,部分sap和部分木浆被网格板遮挡,部分sap和部分木浆进入第二下料通道,部分sap进入第三下料通道与木浆混合,混合后形成高分子材料,高分子材料落入棉芯,沿模腔的输送方向上层层叠加形成棉芯,落入模腔的sap的含量逐渐减少,木浆的含量逐渐增大,形成的棉芯的sap的含量由上至下逐渐增多,木浆的含量由上至下逐渐减少,sap的吸水性好,木浆的扩散性好,因此,上层的木浆比例大于下层的木浆的比例,有利于液体的扩散,而下层的sap比例大于上层的sap的比例,提高了棉芯对液体的扩散速度和吸收速度,液体扩散后,使得棉芯的顶层的液体吸收少,液体与人体接触少,不容易对人体进行二次感染,不容易造成红屁股;进一步的,可通过控制两个第一吹气装置的大小和控制sap仓体和木浆仓体下料的量,从而制造出不同木浆和sap的比例的棉芯,简单实用。

附图说明

19.图1是本实用新型的结构示意图;

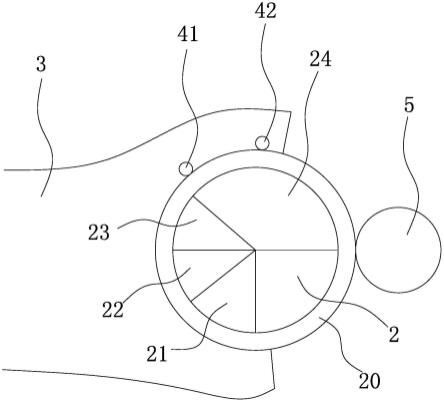

20.图2是模轮的侧视图;

21.图3是棉芯的剖视图;

22.图4是高分子下料机构的结构示意图;

23.图5是图4的局部放大侧视图。

具体实施方式

24.现结合附图和具体实施方式对本实用新型进一步说明。

25.参考图1至图3,本实施例提供一种3d棉芯成型装置,包括模轮2,模轮2 上沿输送方向上设有第一吸附腔21、第二吸附腔22、第三吸附腔23和第四吸附腔24,第一吸附腔21的吸附力大于第二吸附腔22的吸附力,第二吸附腔22 的吸附力大于第三吸附腔23的吸附力,第三吸附腔23的吸附力大于第四吸附腔24的吸附力。模轮2上连接负压装置,负压装置为第一吸附腔21、第二吸附腔22、第三吸附腔23和第四吸附腔24提供负压,模轮2边沿上设有与第一吸附腔21对应的第一吸附区210,模轮2边沿上设有与第二吸附腔22对应的第二吸附区220,模轮2边沿上设有与第三吸附腔23对应的第三吸附区230,模轮2 边沿上设有与第四吸附腔24对应的第四吸附区240,第一吸附区210、第二吸附区220、第三吸附区230、第四吸附区240上均设有复数个吸附孔,第一吸附区210的宽度大于第二吸附区220的宽度,第二吸附区220的宽度大于第三吸附区230的宽度。模轮2边沿可旋转地设有多个模腔20,模腔20通过一驱动机构旋转。第四吸附腔24处设有第一梳理机构41和第二梳理机构42。

26.上述模腔20为公知的结构,在此不再赘述。

27.上述第三吸附腔23也可不设置,制造出的棉芯只有两层,具体根据情况设置;本实用新型的吸附腔可设置五个、六个甚至更多,以形成更多层结构的棉芯,具体根据情况设置。

28.上述第一吸附腔21的吸附力通常为3kpa至4kpa,第二吸附腔22的吸附力通常为5kpa至6kpa,第三吸附腔23的吸附力通常为9kpa至11kpa,第四吸附腔24的吸附力通常为3kpa至7kpa,也可为其他数值,具体根据情况设置。

29.本实用新型的第一梳理机构41和第二梳理机构42可为滚轮,滚轮上设有毛刷或钢刷,为公知的结构,在此不再赘述,也可为其他结构,具体根据情况设置。

30.本实用新型的负压装置可采用1台高压风机,分成4个吸咐管道,采用截面积的控制进行负压检测和控制,实现不同分区的压力效果,并采用变频电机的在线控制进行高低速的频率自动调节功能,保持高低速的吸咐棉芯成型高度一致,具体根据情况设置。

31.上述驱动机构为公知的结构,在此不再赘述。

32.本实用新型可采用plc或其他自动控制系统,为公知的技术,在此不再赘述。

33.参考图3,棉芯包括上下依次叠加设置的第三棉芯层13、第二棉芯层12、第一棉芯层11,上述第一棉芯层11的宽度大于第二棉芯层12的宽度,第二棉芯层12的宽度通常大于第三棉芯层13的宽度,第三棉芯层13位于第二棉芯层 12上,棉芯左右对称设置。

34.上述第三棉芯层13也可设置于第一棉芯层11和第二棉芯层12顶面,上述第三棉芯层13也可为至少两个长条状地设置于第二棉芯层12上,上述第三棉芯层13也可为其他结构,具体根据情况设置。

35.参考图1至图5,本实用新型的高分子下料可采用以下结构:

36.高分子下料机构3内设有两个网格板,两个网格板30将高分子下料机构3 的仓体分为第一下料通道31、第二下料通道32、第三下料通道33,第一下料通道31对应第一吸附腔21,第二下料通道32对应第二吸附腔22,第三下料通道 33对应第三吸附腔23和第四吸附腔24,高分子下料机构3顶部设有sap仓体 37和木浆仓体38,sap仓体37位于第一下料通道31顶部,木浆仓体38位于第三下料通道33顶部,第一下料通道31和第三下料通道33上分别设有第一吹气装置34,两个第一吹气装置34之间通过隔风板35隔开,其中一个第一吹气装置34将sap往第三下料通道33方向吹,另一个第一吹气装置34将木浆往第一下料通道31方向吹;第一下料通道31、第二下料通道32、第三下料通道33分别设有两个第二吹气装置36,第二吹气装置36位于第一吹气装置34下方,对应的两个第二吹气装置36前后设置。

37.上述第一吹气装置34也可不设置,但是这种结构,难以控制sap和木浆的混合比例,具体根据情况设置。

38.上述第二吹气装置36的风力较小,用于sap和木浆的混合,第二吹气装置 36也可不设置,具体根据情况设置。

39.上述网格板30上网孔的面积通常小于网格板30面积的二分之一,这种结构的网格板30的阻隔性较好,对于sap和木浆具有一定的阻隔作用,有利于不同比例分别高分子材料的形成;上述网格板30上网孔的面积也可大于网格板30 面积的二分之一,但这种结构阻隔性较差,具体根据情况设置。

40.本实用新型的高分子下料机构3也可采用其他结构,具体根据情况设置。

41.本实用新型的工作方式是:

42.驱动机构驱动模轮2的模腔20旋转,模腔20旋转至模轮2的第一吸附腔 21,高分子下料机构3将高分子材料掉落至模轮2的模腔20内,在模腔20内形成第一棉芯层11;模腔20旋转经过模轮2的第二吸附腔22时,高分子下料机构3将高分子材料掉落至模腔20内的第一棉芯层11上,在第一棉芯层11上形成第二棉芯层12;模腔20旋转经过模轮2的第三吸附腔23,高分子下料机构3将高分子材料掉落至模腔20内的第二棉芯层12上,在第二棉芯层12上形成第三棉芯层13;当模腔20旋转经过模轮2的第四吸附腔24时,第四吸附腔 24的吸附力小于第三吸附腔23的吸附力,高分子材料难以附着于棉芯上,第一梳理机构41为第三棉芯层13上表面进行梳理,第二梳理机构42为第一棉芯层 11和第二棉芯层12上表面进行梳理;棉芯通过转移轮5转移,进行下一轮工序,使得生产出的棉芯的厚度中间大,两侧小,上层的第三棉芯层13密度最大,下层的第一棉芯层11密度最小,有利于提高棉芯的吸收速度和对液体的充分吸收,降低了棉芯的生产成本,提高了棉芯吸收液体的效率,使得人体穿戴舒适,简单实用。

43.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。