1.本发明涉及燃料电池堆。

背景技术:

2.一般来讲,燃料电池堆构成为包括单电池层叠体和端面板。单电池层叠体是多个发电单电池层叠而构成的。发电单电池具有电解质膜-电极结构体以及夹持该电解质膜-电极结构体的隔板。端面板配设在单电池层叠体的层叠方向的两端部。这种燃料电池堆例如能够作为车载用途来使用。也就是说,燃料电池堆能够搭载于如燃料电池车辆那样的可移动的搭载体来使用。如上这样作为车载用途被使用的燃料电池堆,特别容易被施加与车辆的移动等相伴的外部载荷。因而,已知例如专利文献1中记载的燃料电池堆。该燃料电池堆具备收容单电池层叠体的堆壳体,以保护单电池层叠体不受外部载荷等影响。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2015-185498号公报

技术实现要素:

6.在具备收容单电池层叠体的堆壳体的燃料电池堆中,期望能够抑制堆壳体的重量增大并且提高堆壳体的刚性,来更良好地保护单电池层叠体。

7.本发明的目的在于解决上述的问题。

8.本发明的一方案是一种燃料电池堆,具备:单电池层叠体,其具有多个发电单电池,是多个所述发电单电池层叠而成的,所述发电单电池是由隔板夹持电解质膜-电极结构体而成的;以及堆壳体,其收容所述单电池层叠体,在所述燃料电池堆中,所述堆壳体的底板具有凹凸形状。

9.在所述燃料电池堆中,在堆壳体的底板设置凹凸形状。由此,能够使底板整体厚度不增厚(抑制堆壳体的重量增大)并且提高堆壳体的刚性。这样,提高了刚性的堆壳体中,即使在对燃料电池堆施加了外部载荷的情况下,也能够抑制变形。因此,能够抑制被收容于堆壳体的单电池层叠体发生变形的情形。其结果是,能够有效果地保护单电池层叠体不受外部载荷影响。

10.参照附图来说明以下的实施方式,基于对该实施方式的说明,能够容易地理解上述的目的、特征以及优点。

附图说明

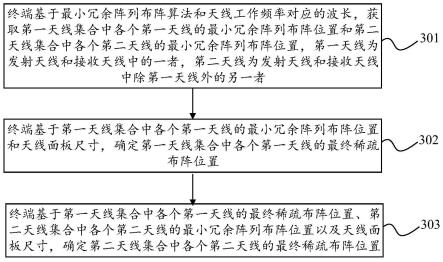

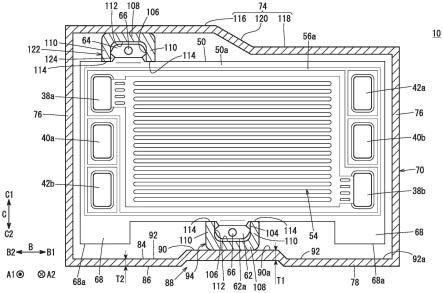

11.图1是本发明的一实施方式涉及的燃料电池堆的局部分解立体图。

12.图2是发电单电池的分解立体图。

13.图3是说明第二双极性板的mea侧面的图。

14.图4是燃料电池堆的局部横剖视图。

15.图5是图1中的v-v线箭头方向视剖视图。

具体实施方式

16.在以下的附图中,对实现同一或者同样功能和效果的结构要素标注同一附图标记,并且有时省略重复的说明。

17.图1所示的本实施方式涉及的燃料电池堆10例如能够优选为,作为被搭载于未图示的燃料电池汽车等车辆的车载用途来使用。因而,以下举出车载用途的燃料电池堆10为例进行说明,但并不特别限定于此。燃料电池堆10也可以作为固定安置型来使用。

18.燃料电池堆10具备:单电池层叠体14,其是多个发电单电池12层叠而构成的;以及堆壳体16,其收容单电池层叠体14。在单电池层叠体14的层叠方向(箭头符号a方向)的一端部,朝向外方依次配设有接线板18a、绝缘件20a、端面板22a。另外,在多个发电单电池12的层叠方向的另一端部,朝向外方依次配设有接线板18b、绝缘件20b、端面板22b。

19.绝缘件20a、20b例如由聚碳酸酯(pc)、酚醛树脂等绝缘性材料形成。而且也可以是,绝缘件20a、20b各自是由在层叠方向上重合的多个(例如,两个)组件构成。另外,虽然未图示,也可以是,在绝缘件20a的朝向单电池层叠体14的表面,以远离单电池层叠体14的方式形成陷入的凹部92。该情况下,在凹部92内配设接线板18a。也可以是,在绝缘件20b的朝向单电池层叠体14的表面,以远离单电池层叠体14的方式形成陷入的凹部92。该情况下,在凹部92内配设接线板18b。

20.发电单电池12例如是以箭头符号b方向为长边方向且以箭头符号c方向为短边方向的长方形形状。单电池层叠体14中,发电单电池12的长边方向成为该单电池层叠体14的宽度方向(与层叠方向和上下方向这两个方向正交的方向)。而且,本实施方式中,单电池层叠体14的层叠方向(箭头符号a方向)长度比发电单电池12的长边长。

21.如图2所示,发电单电池12具有带树脂框的mea 24以及夹持该带树脂框的mea 24的一组隔板26。在带树脂框的mea 24中,电解质膜-电极结构体(mea)28的外周被树脂框构件30包围。电解质膜-电极结构体28具有电解质膜32、阳极电极34和阴极电极36。阳极电极34设置于电解质膜32的一方的表面。阴极电极36设置于电解质膜32的另一方的表面。

22.电解质膜32例如是如含有水分的全氟磺酸的薄膜那样的固体高分子电解质膜(阳离子交换膜)。电解质膜32被阳极电极34与阴极电极36夹持。而且,作为电解质膜32,除了能够使用氟系电解质以外,还能够使用hc(烃)类电解质。

23.阳极电极34具有均未图示的阳极电极催化剂层和阳极气体扩散层。阳极电极催化剂层接合于电解质膜32的一方的表面。阳极气体扩散层层叠于阳极电极催化剂层。阴极电极36具有均未图示的阴极电极催化剂层和阴极气体扩散层。阴极电极催化剂层接合于电解质膜32的另一方的表面。阴极气体扩散层层叠于阴极电极催化剂层。

24.阳极电极催化剂层例如是通过将表面承载了白金合金的多孔质碳粒子和离子导电性高分子粘合剂均匀地涂布在阳极气体扩散层的表面而形成的。阴极电极催化剂层例如是通过将表面承载了白金合金的多孔质碳粒子和离子导电性高分子粘合剂均匀地涂布在阴极气体扩散层的表面而形成的。

25.阴极气体扩散层以及阳极气体扩散层分别由碳纸或者碳布等导电性多孔质片材形成。也可以是,在阴极电极催化剂层与阴极气体扩散层之间以及在阳极电极催化剂层与

阳极气体扩散层之间中的至少一方设置多孔质层(未图示)。

26.树脂框构件30为框状。例如,树脂框构件30的内周端缘部与电解质膜-电极结构体28的外周缘部接合。这样将树脂框构件30设置于电解质膜-电极结构体28,由此,例如能够使为了构成一个发电单电池12所需的电解质膜32的面积缩小。电解质膜32比较昂贵。因此,通过使为了构成一个发电单电池12所需的电解质膜32的面积缩小,能够降低电解质膜-电极结构体28的材料成本。

27.树脂框构件30与电解质膜-电极结构体28的接合构造不限定于上述的构造。在树脂框构件30与电解质膜-电极结构体28的接合构造的一例中,能够在阴极气体扩散层的外周端缘部与阳极气体扩散层的外周端缘部之间夹持树脂框构件30的内周端缘部。该情况下,树脂框构件30的内周端面既可以是靠近于电解质膜32的外周端面,也可以是抵接于电解质膜32的外周端面,也可以是与电解质膜32的外周端面重叠。

28.在树脂框构件30与电解质膜-电极结构体28的接合构造的其它例子中,电解质膜32的外周缘部相比于阴极气体扩散层和阳极气体扩散层各自而突出到外方。在该电解质膜32的外周缘部的两个面设置框形状的膜。以夹着电解质膜32的方式层叠多个框形状的膜。层叠的框形状的膜彼此被粘接剂等接合由此构成树脂框构件30。

29.如图1所示,在发电单电池12、端面板22a以及绝缘件20a、20b各自的长边方向的一端部,沿上下方向排列设置氧化剂气体入口连通孔38a、冷却介质入口连通孔40a、燃料气体出口连通孔42b。在发电单电池12、端面板22a以及绝缘件20a、20b各自的长边方向的另一端部,沿上下方向排列设置燃料气体入口连通孔42a、冷却介质出口连通孔40b、氧化剂气体出口连通孔38b。

30.向氧化剂气体入口连通孔38a供给氧化剂气体(例如,含氧气体)。冷却介质入口连通孔40a被供给冷却介质(例如,纯水、乙二醇、油中的至少任意一者)。从燃料气体出口连通孔42b排出燃料气体(例如,含氢气体)。向燃料气体入口连通孔42a供给燃料气体。从冷却介质出口连通孔40b排出冷却介质。从氧化剂气体出口连通孔38b排出氧化剂气体。

31.在单电池层叠体14中的各发电单电池12、端面板22a以及绝缘件20a、20b各自设置的氧化剂气体入口连通孔38a在层叠方向相互连通。也就是说,氧化剂气体入口连通孔38a沿层叠方向贯通端面板22a、绝缘件20a、20b以及单电池层叠体14。同样地,冷却介质入口连通孔40a、燃料气体出口连通孔42b、燃料气体入口连通孔42a、冷却介质出口连通孔40b以及氧化剂气体出口连通孔38b各自也都沿层叠方向贯通端面板22a、绝缘件20a、20b以及单电池层叠体14。

32.本实施方式中,示出这样的例子:在各发电单电池12中,氧化剂气体入口连通孔38a、冷却介质入口连通孔40a、燃料气体出口连通孔42b、燃料气体入口连通孔42a、冷却介质出口连通孔40b以及氧化剂气体出口连通孔38b(以下,也将他们简单统称为“连通孔”)逐个设置为一个。但是,在各发电单电池12中设置的各连通孔的个数没有特别限定,既可以是单个,也可以是多个。另外,各连通孔的形状和配置也不限定于图1和图2中记载的本实施方式的内容,能够根据所要求的规格适当地设定。

33.如图2所示,隔板26是通过将第一双极性板50与第二双极性板52层叠而构成的。第一双极性板50的外周与第二双极性板52的外周在相互层叠的状态下例如通过焊接、钎焊、嵌塞(日文:

かしめ

)等被接合为一体。第一双极性板50以及第二双极性板52各自例如是通

过将薄金属板的截面冲压成型为波形状而形成的。作为该薄金属板的一例,能够列举出钢板、不锈钢板、铝板、镀处理钢板、钛板、或者其金属表面实施了用于防腐蚀的表面处理而成的板。而且也可以是,第一双极性板50以及第二双极性板52各自是由碳材料构成的。

34.另外,隔板26不限定于上述的将第一双极性板50与第二双极性板52接合而构成的隔板。例如,隔板26也可以由一个金属板构成。隔板26也可以由一个碳板构成。也可以是,在隔板26的外缘设置有绝缘性树脂材料。

35.第一双极性板50具有:mea侧面50a,其是朝向带树脂框的mea 24的表面;以及制冷剂侧面50b,其是该mea侧面50a的背面。第二双极性板52具有:mea侧面52a,其是朝向带树脂框的mea 24的表面;以及制冷剂侧面52b,其是该mea侧面52a的背面。

36.在第一双极性板50的mea侧面50a设置有多条沿箭头符号b方向呈直线状延伸的突条部。这些突条部在彼此之间的槽内形成直线状的氧化剂气体流路54。而且也可以是,突条部以及氧化剂气体流路54各自为波状。氧化剂气体流路54与氧化剂气体入口连通孔38a以及氧化剂气体出口连通孔38b可流通流体地连通,由此使氧化剂气体沿隔板26的表面方向(箭头符号b、c方向)流通。

37.另外,在第一双极性板50的mea侧面50a设置朝向带树脂框的mea 24(图2)突出的金属凸起密封件56a。例如,对第一双极性板50进行冲压成型,由此使金属凸起密封件56a一体地设置于第一双极性板50。也可以是,在me a侧面50a设置由弹性材料形成的凸状弹性密封件来代替金属凸起密封件56a。

38.第一双极性板50的金属凸起密封件56a的一部分将氧化剂气体流路54、氧化剂气体入口连通孔38a、氧化剂气体出口连通孔38b围绕成一体。在被金属凸起密封件56a围绕的内侧,氧化剂气体流路54、氧化剂气体入口连通孔38a、氧化剂气体出口连通孔38b相互连通。另外,金属凸起密封件56a的其它部分将燃料气体入口连通孔42a、燃料气体出口连通孔42b、冷却介质入口连通孔40a、冷却介质出口连通孔40b各自个别地围绕。由此,金属凸起密封件56a防止燃料气体和冷却介质流入氧化剂气体流路54。

39.如图3所示,在第二双极性板52的mea侧面52a设置有沿箭头符号b方向呈直线状延伸的多个突条部。这些突条部在彼此之间的槽内形成直线状的燃料气体流路58。而且也可以是,突条部以及燃料气体流路58各自为波状。燃料气体流路58与燃料气体入口连通孔42a以及燃料气体出口连通孔42b可流通流体地连通,由此使燃料气体沿隔板26的表面方向(箭头符号b、c方向)流通。

40.另外,在第二双极性板52的mea侧面52a设置朝向带树脂框的mea 24(图2)突出的金属凸起密封件56b。例如对第二双极性板52进行冲压成型,由此将金属凸起密封件56b一体地设置于第二双极性板52。也可以是,在mea侧面52a设置由弹性材料形成的凸状弹性密封件来代替金属凸起密封件56b。

41.第二双极性板52的金属凸起密封件56b的一部分将燃料气体流路58、燃料气体入口连通孔42a、燃料气体出口连通孔42b围绕成一体。在被金属凸起密封件56b围绕的内侧,燃料气体流路58、燃料气体入口连通孔42a、燃料气体出口连通孔42b相互连通。另外,金属凸起密封件56b的其它部分将氧化剂气体入口连通孔38a、氧化剂气体出口连通孔38b、冷却介质入口连通孔40a以及各冷却介质出口连通孔40b各自个别地围绕。由此,金属凸起密封件56b防止氧化剂气体和冷却介质流入燃料气体流路58。

42.如图2所示,在第一双极性板50的制冷剂侧面50b与第二双极性板52的制冷剂侧面52b之间设置冷却介质流路60。冷却介质流路60与冷却介质入口连通孔40a以及冷却介质出口连通孔40b可流通流体地连通。由此,冷却介质流路60使冷却介质沿隔板26的表面方向(箭头符号b、c方向)流通。

43.冷却介质流路60是第一双极性板50的氧化剂气体流路54的背面形状与第二双极性板52的燃料气体流路58的背面形状重合而形成的。另外,制冷剂侧面50b的连通孔周围部分与制冷剂侧面52b的连通孔周围部分在相互面对的状态下,例如通过焊接、钎焊等被接合。

44.如图2至图4所示,在各隔板26设置有底部突片62以及上部突片64。底部突片62被配置在隔板26的长边方向大致中央。底部突片62从隔板26的下缘部向下方突出。本实施方式中,各隔板26的底部突片62设置于第一双极性板50以及第二双极性板52各自。由此,各隔板26的底部突片62为,在层叠方向层叠两个底部突片而构成为一组。但也可以是,各隔板26的底部突片62为,仅由在第一双极性板50以及第二双极性板52中的任意一方设置的一个底部突片构成。

45.底部突片62例如能够由与第一双极性板50以及第二双极性板52同样的材料形成。例如,底部突片62在形成为与第一双极性板50相独立的板状之后,通过焊接或者钎焊被接合于第一双极性板50的下缘部。同样地,例如,底部突片62在形成为与第二双极性板52相独立的板状之后,通过焊接或者钎焊被接合于第二双极性板52的下缘部。而且,也可以是,底部突片62由与第一双极性板50以及第二双极性板52各自同一基材一体地成形。

46.如图4所示,底部突片62的箭头符号b方向两端部各自形成为大致三角形形状。另外,底部突片62为以沿上下方向穿过该底部突片62的箭头符号b方向中心的中心线为基准呈对称的形状。在底部突片62的表面方向(箭头符号b、c方向)中央部形成有定位孔66。能够在定位孔66插通在制造燃料电池堆10时(层叠多个发电单电池12时)用于将多个发电单电池12定位的未图示的杆。在多个发电单电池12的层叠完成之后,能够从定位孔66被拔出该杆。但也可以是,在燃料电池堆10的制造完成之后,该杆被留在定位孔66。

47.也可以是,在底部突片62的外周以及定位孔66的内周各自设置未图示的绝缘性树脂。该情况下的绝缘性树脂如果具备电绝缘性即可,没有特别限定。作为绝缘性树脂的优选的例子,能够列举出聚碳酸酯、亚苯硫醚、聚砜、氟树脂以及与各绝缘件20a、20b同样的材料。

48.关于上部突片64,除了下述事项之外,其它方面与底部突片62大致同样地构成。因此,省略对上部突片64的具体说明。上部突片64配置在隔板26的长边方向的比中央靠一端部(箭头符号b2方向端部)附近。上部突片64从隔板26的上缘部向上方突出。在各发电单电池12设置的各底部突片62以及各上部突片64各自沿着单电池层叠体14的层叠方向排成一列由此形成突片列。

49.在各隔板26的长边方向(箭头符号b方向)的两端部设置有朝向下方突出的突出部68。因此,在从层叠方向观察隔板26的除了底部突片62和上部突片64之外的部分的外形形状中,隔板26的水平方向两端部的铅垂方向尺寸(铅垂方向的长度)大于水平方向中央部的铅垂方向尺寸(铅垂方向的长度)。突出部68的下端面68a被配置为与底部突片62的下端面62a相比靠下方。

50.如图1所示,堆壳体16形成为包括周壁壳体70以及端面板22a、22b。周壁壳体70将单电池层叠体14的除了层叠方向两端部之外的外周包围。端面板22a、22b如上述那样地被配设在单电池层叠体14的层叠方向的两端。也就是说,端面板22a、22b构成堆壳体16的一部分。本实施方式中,周壁壳体70为在层叠方向两端部设置有开口72的角筒状。因此,周壁壳体70具有上板74、底板78、一对侧板76。另外,周壁壳体70例如通过挤出成型、铸造等而构成为一体结构物。

51.堆壳体16的结构不特别限定于上述内容。也可以是,例如,在周壁壳体70的上板74、一对侧板76、底板78中的任一者设置有使单电池层叠体14暴露的开口部(未图示)。该情况下,堆壳体16还具备可拆装自如地将开口部封闭的封闭板(未图示)。将该封闭板从周壁壳体70取下来使开口部开放,由此能够容易地到达被收容于堆壳体16后的单电池层叠体14。周壁壳体70的其它方式也可以是,具有由分别相独立地形成的上板、底板、一对侧板。该情况下,上板、一对侧板、底板借助螺栓等被接合,被组装成角筒状的周壁壳体70。

52.一对端面板22a、22b在层叠方向夹着被收容于周壁壳体70的单电池层叠体14。另外,端面板22a、22b各自被螺栓80接合于周壁壳体70的开口72的周缘部。在各端面板22a、22b各自与周壁壳体70之间,沿着开口72的外周,插入安装有由弹性材料形成的密封构件82(图5)。

53.如上述那样在周壁壳体70安装各端面板22a、22b,由此周壁壳体70的开口72被封闭。由此,在堆壳体16的内部形成收容空间。单电池层叠体14、绝缘件20a、20b以及接线板18a、18b在被夹持于一对端面板22a、22b彼此之间的状态下,被收容在该收容空间中。这时,借助一对端面板22a、22b对单电池层叠体14施加层叠方向紧固载荷。因该紧固载荷而能够在燃料电池堆10发电时抑制燃料气体等漏出到单电池层叠体14的外部的情形。另外,因紧固载荷而能够对发电单电池12的发电面施加适当的表面压力。而且,能够通过调整绝缘件20a、20b的厚度或者配置垫板(垫片)等来对紧固载荷进行调整。

54.另外,也可以是,如上述那样被收容于堆壳体16的单电池层叠体14的外周面与周壁壳体70的内壁面分离。

55.如图4所示,周壁壳体70的底板78具有:底板内表面84,其朝向单电池层叠体14;以及底板外表面86,其是底板内表面84的背面。底板78中,将与该底板78的厚度方向(上下方向、箭头符号c方向)以及单电池层叠体14的层叠方向(箭头符号a方向)这两个方向正交的方向设为宽度方向(箭头符号b方向)。

56.在底板78设置有凹凸形状88。凹凸形状88具有凸部90。凸部90设置于底板78的底板内表面84,并且朝向单电池层叠体14突出。凸部90是在底板78的宽度方向的大致中央沿着层叠方向延伸的突条。而且,从底板78的底板外表面86观察到的凸部90为朝向单电池层叠体14陷入并且沿着层叠方向延伸的槽形状。

57.另外,凹凸形状88具有凹部92。凹部92设置在底板78的夹着凸部90的宽度方向两侧并且与凸部90设置为一体。从底板78的底板内表面84观察到的凹部92以远离单电池层叠体14的方式陷入。另外,从底板78的底板内表面84观察到的凹部92为沿着层叠方向延伸的槽形状。另一方面,从底板78的底板外表面86观察到的凹部92以远离单电池层叠体14的方式突出。另外,从底板78的底板外表面86观察到的凹部92是沿着层叠方向延伸的突条。在堆壳体16内,单电池层叠体14的各隔板26的突出部68朝向底板78的凹部92突出。在底板内表

面84的具有凹部92的底面92a与突出部68的下端面68a之间形成有间隙。

58.底板78的宽度方向的中央部的厚度t1大于底板78的宽度方向的两端部的厚度t2。即,底板78的形成凸部90的部分的厚度大于底板78的形成凹部92的部分的厚度。

59.如图1和图4所示,在底板78的凸部90的上端面90a与单电池层叠体14的底部突片62(突片列)的下端面62a之间设置有底部支撑杆94。如图1和图5所示,底部支撑杆94在一对端面板22a、22b彼此之间沿着层叠方向延伸。作为形成底部支撑杆94的材料,能够列举出例如被绝缘性树脂包覆的金属材料(铝、铁等)以及绝缘性树脂材料。

60.如图1和图5所示,本实施方式中,底部支撑杆94的延伸方向的一端部(箭头符号a1方向端部)借助空心定位销96和连接螺栓98被接合于端面板22a。该情况下,底部支撑杆94的一端面94a与端面板22a在无间隙抵接的状态下被固定相对位置。

61.另外,底部支撑杆94的延伸方向的另一端部(箭头符号a2方向端部)借助一对实心的销100被端面板22b支承。该情况下,底部支撑杆94相对于端面板22b而在箭头符号a方向可相对移动地被端面板22b支承。具体来讲,在底部支撑杆94的延伸方向的另一端部,沿着该延伸方向设置有销插通孔102。销100的箭头符号a2方向的端部固定于端面板22b。另一方面,销100的箭头符号a1方向的端部相对于底部支撑杆94的销插通孔102而沿轴线方向可移动地嵌合于该销插通孔102。而且,也可以是,底部支撑杆94的延伸方向的长度被设定为与接合于周壁壳体70的一对端面板22a、22b彼此之间的距离相比稍短。

62.底部支撑杆94的另一端面94b与端面板22b能够沿着箭头符号a方向接近。底部支撑杆94的另一端面94b与端面板22b能够以在相互之间设置有间隙的方式分离。而且,底部支撑杆94的另一端面94b与端面板22b在除了箭头符号a方向之外的方向(销100的径向)会被限制相对移动的情形。

63.如上所述,底部支撑杆94的另一端面94b相对于端面板22b而在层叠方向可相对移动。因此,即使在一对端面板22a、22b彼此之间设置底部支撑杆94,也能够避免成为该底部支撑杆94对单电池层叠体14施加紧固载荷的结构。其结果是,能够降低底部支撑杆94所需求的层叠方向刚性。进而,能够实现底部支撑杆94的轻量化。

64.如图4所示,在底部支撑杆94的上表面部设置有底部突片插入部104。底部突片插入部104为供底部突片62插入的凹形状。插入于底部突片插入部104的底部突片62的宽度方向的两端抵接于底部突片插入部104的内壁面106。

65.本实施方式中,从底部支撑杆94的延伸方向的一端遍及至该底部支撑杆94的延伸方向的另一端来形成底部突片插入部104。另外,底部突片插入部104为能够将底部突片62的突片列收容的槽形状。具体来讲,底部突片插入部104由基部108和一组立起部110形成。基部108具有上表面112。上表面112与插入于底部突片插入部104的底部突片62的下端面62a在上下方向隔开间隔地面对。

66.一组立起部110从基部108的宽度方向的两侧朝向单电池层叠体14突出。在一组立起部110彼此之间设置底部突片插入部104。一组立起部110具有在宽度方向夹着底部突片62而面对的内周面(内壁面106)。一对内周面(内壁面106)抵接于底部突片62的宽度方向的两端部。

67.在立起部110的上端设置有抵接于单电池层叠体14的抵接面114。因此,底部支撑杆94经由抵接面114来承受单电池层叠体14的自身重量。通过这样地承受单电池层叠体14

的自身重量,从而底部支撑杆94弯曲。由此,底部支撑杆94(基部108)的下端面抵接于凸部90的上端面90a。而且,优选的是,在底部突片插入部104的宽度方向的两端的角部(上表面112与内壁面106的连接部分)带有弯曲形状。优选的是,隔板26中与抵接面114接触的接触部位被绝缘性树脂(省略图示)包覆。

68.周壁壳体70的上板74具有第一上板部116、第二上板部118、倾斜部120。倾斜部120的箭头符号b2方向端部与第一上板部116连接。倾斜部120的箭头符号b1方向端部与第二上板部118连接。第一上板部116的上端面被配置为比第二上板部118的上端面靠上方。因此,将第一上板部116与第二上板部118连接的倾斜部120相对于宽度方向而倾斜。倾斜部120的箭头符号b2方向端部被配置为比该倾斜部120的箭头符号b1方向端部靠上方。

69.由于第一上板部116如上述那样被配置为比第二上板部118靠上方,因此,在堆壳体16内的单电池层叠体14与第一上板部116之间形成收容空间。在收容空间收容上部突片64、上部支撑杆122以及未图示的母线排等。另一方面,在比第二上板部118靠上方,形成例如用于配置未图示的电设备单元等的空间。由发电单电池12发电产生的电力经由上述母线被供给到电设备单元。

70.上部支撑杆122被配设在单电池层叠体14的上部突片64(突片列)与上板74的第一上板部116之间。上部支撑杆122在一对端面板22a、22b彼此之间沿着层叠方向延伸。上部支撑杆122能够由与底部支撑杆94同样的材料形成。另外,与底部支撑杆94同样地,上部支撑杆122的延伸方向的一端部被固定于端面板22a,并且另一端部相对于端面板22b而在箭头符号a方向可相对移动地被端面板22b支承。

71.在上部支撑杆122的下表面部设置有上部突片插入部124。上部突片插入部124为供上部突片64插入的凹形状。上部突片插入部124与底部突片插入部104除了相互的上下方向的朝向反转之外,其它方面基本能够同样地构成。也就是说,形成上部突片插入部124的立起部110从基部108朝向下方突出。而且,上部突片插入部124的立起部110也可以不具有抵接面114。即,上部突片插入部124的立起部110的下端面也可以不抵接于单电池层叠体14。在上部支撑杆122的上部突片插入部124处,也是上部突片64的宽度方向两端抵接于上部突片插入部124的内壁面106。

72.以下,简单地对如上述那样构成的燃料电池堆10的动作进行说明。如图2和图3所示,在用燃料电池堆10进行发电的情况下,向燃料气体入口连通孔42a供给燃料气体。向氧化剂气体入口连通孔38a供给氧化剂气体。向冷却介质入口连通孔40a供给冷却介质。

73.如图2所示,氧化剂气体从氧化剂气体入口连通孔38a被导入氧化剂气体流路54。被导入氧化剂气体流路54的氧化剂气体一边沿着该氧化剂气体流路54在箭头符号b方向移动一边被供给到带树脂框的mea 24的阴极电极36。另一方面,如图3所示,燃料气体从燃料气体入口连通孔42a被导入燃料气体流路58。被导入燃料气体流路58的燃料气体一边沿着该燃料气体流路58在箭头符号b方向移动一边被供给到带树脂框的mea 24的阳极电极34。

74.因而,如图2所示,在各带树脂框的mea 24中,氧化剂气体与燃料气体在阴极电极催化剂层和阳极电极催化剂层内通过电化学反应被消耗。由此进行发电。

75.在电化学反应中未被消耗的氧化剂气体(氧化剂排气)从氧化剂气体流路54向氧化剂气体出口连通孔38b流入。流入氧化剂气体出口连通孔38b的氧化剂排气在该氧化剂气体出口连通孔38b沿箭头符号a方向流动并从燃料电池堆10排出。同样地,在电化学反应中

未被消耗的燃料气体(燃料排气)从燃料气体流路58向燃料气体出口连通孔42b流入。流入燃料气体出口连通孔42b的燃料排气在燃料气体出口连通孔42b沿箭头符号a方向流动并从燃料电池堆10排出。

76.冷却介质从冷却介质入口连通孔40a被导入冷却介质流路60。被导入冷却介质流路60的冷却介质一边沿着冷却介质流路60在箭头符号b方向移动一边与带树脂框的mea 24进行热交换。热交换后的冷却介质流入冷却介质出口连通孔40b。流入冷却介质出口连通孔40b的冷却介质在冷却介质出口连通孔40b沿箭头符号a方向流动并从燃料电池堆10排出。

77.搭载燃料电池堆10的车辆(未图示)能够如上述那样地用由燃料电池堆10获得的电力来行驶。在车辆行驶时,例如,车辆有时会接触到斜坡。另外,在车辆行驶时,例如,车辆有时会骑上路肩。在如上述这些情况下,特别是从车辆对燃料电池堆10施加的外部载荷容易增大。

78.在本实施方式涉及的燃料电池堆10中,在堆壳体16的底板78设置凹凸形状88。因此,能够使底板78整体厚度不增厚(抑制堆壳体16的重量增大)并且提高堆壳体16的刚性。由于堆壳体16的刚性提高,因而即使在对燃料电池堆10施加了上述外部载荷的情况下,也能够有效果地抑制堆壳体16变形。因此,能够抑制被收容于堆壳体16的单电池层叠体14发生变形的情形。其结果是,能够有效果地保护单电池层叠体14不受外部载荷影响。

79.上述实施方式涉及的燃料电池堆10中,底板78具有:底板内表面84,其朝向单电池层叠体14;以及底板外表面86,其是底板内表面84的背面,并且,将与底板78的厚度方向和单电池层叠体14的层叠方向这两个方向正交的方向设为宽度方向,凹凸形状88具有凸部90,该凸部设置于底板78的底板内表面84并且朝向单电池层叠体14突出,凸部90是在底板78的宽度方向中央沿着层叠方向延伸的突条。

80.例如能够利用在堆壳体16的内侧形成的空间等来配设这样的凸部90。因此,例如,与凸部90设置于底板外表面86并且凸部90朝向堆壳体16的外方突出的情况相比,能够容易地抑制堆壳体16的外形尺寸大型化。

81.另外,通过如上述那样将凸部90设为在底板78的宽度方向中央沿着层叠方向延伸的突条,能够有效果地抑制堆壳体16在与层叠方向交叉的方向发生变形的情形。进而,能够有效果地抑制单电池层叠体14中在层叠方向排列配置的发电单电池12发生位置偏移的情形。由此,能够良好地维持发电单电池12彼此之间的密封性。其结果是,能够进一步良好地保护单电池层叠体14不受外部载荷影响。而且,也可以是,凸部90由在层叠方向上隔开间隔地设置的多个突起等构成,来代替凸部90是在层叠方向上连续地延伸的突条的情形。

82.上述实施方式涉及的燃料电池堆10中,凸部90的背侧形状设置于底板外表面86,并且朝向单电池层叠体14陷入。该情况下,能够抑制底板78的厚度增大与凸部90的底板外表面86朝向单电池层叠体14陷入相当的量。因此,能够进一步有效果地抑制堆壳体16的重量增大。

83.上述实施方式涉及的燃料电池堆10中,底板78的宽度方向的中央部的厚度t1大于底板78的宽度方向的两端部的厚度t2。该情况下,能够实现良好地平衡堆壳体16的高刚性化与轻量化。而且,也可以是,底板78整体上为相同厚度。也可以是,底板78的宽度方向的中央部的厚度t1小于底板78的宽度方向的两端部的厚度t2。

84.上述实施方式涉及的燃料电池堆10中,在单电池层叠体14的层叠方向的两端设置

一对端面板22a、22b,在凸部90的上端面90a与单电池层叠体14之间设置底部支撑杆94,所述支撑杆在一对端面板22a、22b彼此之间沿着层叠方向延伸,底部支撑杆94承受单电池层叠体14的自身重量,并且抵接于凸部90的上端面90a。

85.该情况下,例如,即使在重力方向对单电池层叠体14施加外部载荷,也能够借助底部支撑杆94来抑制单电池层叠体14变形。另外,例如,即使在重力方向对单电池层叠体14施加外部载荷,但由于底部支撑杆94抵接于凸部90的上端面90a,因此也能够抑制底部支撑杆94变形。根据这些,能够进一步有效果地保护被收容于堆壳体16的单电池层叠体14不受外部载荷影响。

86.上述实施方式涉及的燃料电池堆10中,在各隔板26的外缘部设置底部突片62,所述底部突片朝向底部支撑杆94突出,在底部支撑杆94设置底部突片插入部104,所述底部突片插入部供底部突片62插入,呈凹形状,底部突片62的宽度方向的两端抵接于底部突片插入部104的内壁面106。

87.该情况下,借助底部突片62的宽度方向的两端与底部突片插入部104的内壁面106抵接,能够抑制各发电单电池12的隔板26在宽度方向发生位置偏移的情形。因此,即使在对燃料电池堆10施加了外部载荷的情况下,也能够良好地维持单电池层叠体14的内部与外部之间的密封性。其结果是,能够进一步有效果地保护被收容于堆壳体16的单电池层叠体14不受外部载荷影响。

88.而且,也可以是,在没有对单电池层叠体14施加宽度方向的外部载荷的状态下,在底部突片插入部104的内壁面106与底部突片62的宽度方向的两端之间形成有间隙。该情况下,在对单电池层叠体14施加宽度方向的外部载荷而底部突片62相对于底部突片插入部104在宽度方向发生了相对移动时,底部突片插入部104的内壁面106与底部突片62的宽度方向的一端抵接。由此,能够抑制各发电单电池12的隔板26在宽度方向发生位置偏移。

89.上述实施方式涉及的燃料电池堆10中,底部突片插入部104由基部108和一组立起部110形成,该基部108具有上表面112,该上表面112与插入于底部突片插入部104的底部突片62的下端面62a隔开间隔地面对,该一组立起部110被配置为在宽度方向夹着底部突片62,并且从基部108朝向单电池层叠体14突出,立起部110具有与底部突片62的宽度方向的两端抵接的内壁面106以及与单电池层叠体14抵接的抵接面114,底部支撑杆94经由抵接面114来承受单电池层叠体14的自身重量。该情况下,能够避免底部突片62承受单电池层叠体14的自身重量以及重力方向的外部载荷中的至少任意一方而变形的情形。因此,能够使燃料电池堆10的耐久性提高。

90.上述实施方式涉及的燃料电池堆10中,一对端面板22a、22b构成堆壳体16的一部分。该情况下,能够用底板78的凹凸形状88提高堆壳体16的刚性。因此,即使在对燃料电池堆10施加了外部载荷的情况下,也能够抑制端面板22a、22b相对于单电池层叠体14发生位置偏移。因而,能够良好地维持成经由端面板22a、22b对单电池层叠体14施加紧固载荷的状态。另外,能够有效果地抑制例如在单电池层叠体14发生扭曲的情形。进而,能够容易地维持成将单电池层叠体14的内部与外部之间良好地密封的状态。

91.而且,也可以是,一对端面板22a、22b不构成堆壳体16。该情况下,也可以是,例如,堆壳体16构成为包围成一对端面板22a、22b的外侧。

92.上述实施方式涉及的燃料电池堆10中,凹凸形状88包括凹部92,所述凹部设置在

底板78的夹着凸部90的宽度方向的两侧,隔板26具有突出部68,所述突出部朝向凹部92突出,凹部92在底板内表面84具有的底面92a与突出部68的下端面68a被维持成在相互之间形成有间隙的状态。

93.该情况下,例如,无论是否对单电池层叠体14的各隔板26的外缘部实施绝缘处理,都能够将单电池层叠体14与堆壳体16之间维持成电绝缘的状态。特别是,在该燃料电池堆10中,如上述那样,堆壳体16的刚性提高,抑制了变形。因此,能够良好地维持在凹部92的底板内表面84的底面92a与突出部68的下端面68a之间形成有间隙的状态。其结果是,能够简化燃料电池堆10的结构、制造工序等。

94.而且,本发明不限于上述的实施方式,能够不脱离本发明的主旨而采取各种结构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。