1.本发明涉及钠离子电池负极材料技术领域,尤其涉及一种具有中空纳米笼结构的钠离子电池负极材料及其制备方法。

背景技术:

2.随着全球污染和能源危机问题的日益严峻,大力开发和利用绿色清洁能源迫在眉睫。基于与锂离子电池相似的充放电原理,钠资源储量丰富的钠离子电池有望与锂离子电池形成互补,在大规模储能系统的应用方面前景广阔。

3.电极材料是钠离子电池电化学性能的决定性因素。由于钠离子的半径大于锂离子半径,导致钠离子电池的性能远远不及锂离子电池。对钠离子电池来说,应用于锂离子电池的商业化石墨负极并不能成功地用作钠离子电池负极材料。目前寻找一种高比容量的负极材料是发展高能量/功率密度钠离子电池的关键所在。

4.转化型负极材料具有高的电化学储钠活性和较高的理论比容量,引起了研究者的广泛关注。其中,双金属硫化物(nico2s4)由于其较高的电化学反应活性和理论比容量而备受人们青睐。而且相比于传统的单一硫化物,nico2s4的导电率是单金属氧化物的几倍甚至几十倍,而且两种金属离子之间能够产生协同作用,表现出较高的电化学反应活性。赵明宇等人通过共沉淀以及后续的气相硫化成功制备了nico2s4六角片,并将其作为钠离子电池负极材料。通过电化学性能表征表明nico2s4纳米六角片是一种极具潜力的钠离子电池负极材料。

5.nico2s4作为钠离子电池负极材料时表现出优异的电化学性能,但是,该材料在充放电过程中仍存在体积膨胀问题,需要通过纳米化、包覆及掺杂等方法来减小材料的体积膨胀,改善材料的电化学性能。常用的改性方法是与石墨烯进行复合,一方面能增强nico2s4材料的导电性,另一方面能减少电极材料充放电过程中的副反应,进而提高材料的循环稳定性。然而,目前所报道的石墨烯的制备方法大都是通过hummers法或改进的hummers法,其制备工艺较为繁琐,且成本高,产业化生产困难。而低温物理法剥离得到的石墨烯纳米片(gns)制备工艺简单,可实现规模化生产。

6.因此,如何以gns作为生长基底,设计合成特殊形貌nico2s4在gns表面的原位生长,从而在钠离子电池负极材料的应用上表现出优异的电化学性能,是本领域技术人员亟待解决的技术问题。

技术实现要素:

7.本发明的目的在于提供一种具有中空纳米笼结构的钠离子电池负极材料及其制备方法,以解决现有技术存在的缺陷。

8.为了实现上述发明目的,本发明提供以下技术方案:

9.本发明提供了一种钠离子电池负极材料nico2s4@gns的制备方法,包括以下步骤:

10.(1)将浓硝酸与石墨烯纳米片浆料混合后反应,得到活化的石墨烯纳米片gns;

11.(2)将硝酸镍和硝酸钴与gns甲醇溶液混合后得到溶液a;将2-甲基咪唑的甲醇溶液与溶液a混合后得到溶液b;

12.(3)将硫代乙酰胺溶液与溶液b混合,反应后得到用于钠离子电池负极材料nico2s4@gns。

13.优选的,所述步骤(1)石墨烯纳米片浆料的固含量为10.5~11.5%,浓硝酸与石墨烯纳米片浆料的体积重量比为65~75ml:4~5g。

14.优选的,所述混合以超声的方式混合,超声的时间为2~3h;所述反应的温度为40~100℃,反应的时间为7~10h。

15.优选的,所述步骤(2)gns甲醇溶液中,gns的浓度为0.0014~0.0045g/ml,gns、硝酸镍和硝酸钴的重量摩尔比为0.05~0.15g:0.8~1.2mmol:1.6~2.4mmol。

16.优选的,所述步骤(2)中2-甲基咪唑的甲醇溶液的浓度为0.03~0.14g/ml,溶液b中gns与2-甲基咪唑的质量比为0.05~0.15:0.5~2。

17.优选的,所述步骤(3)硫代乙酰胺溶液的溶剂包含乙二醇和/或水,硫代乙酰胺溶液的浓度为0.1~0.15mol/l。

18.优选的,所述步骤(3)的反应温度为170~190℃,反应时间为8~16h。

19.本发明还提供了一种由所述的方法制备得到的一种钠离子电池负极材料nico2s4@gns,所述钠离子电池负极材料nico2s4@gns具有中空纳米笼结构。

20.本发明的技术原理为:以mof为牺牲模板,通过一步溶剂热反应,使用gns为碳材料,无机镍盐和无机钴盐分别作为镍源和钴源,有机含硫化合物作为硫源,通过溶剂热反应,制备中空纳米笼nico2s4@gns材料。本发明制备过程简单,易于操作,对反应设备要求不高,并且样品结构与性能较为稳定,易于存储。

21.与现有技术相比,本发明的技术方案具有如下的有益效果:

22.(1)本发明采用一步溶剂热法,工艺简单,制备的材料形貌和大小可控。

23.(2)本发明对反应设备要求不高,可重现性较高。

24.(3)本发明采用的石墨烯纳米片,制备工艺简单,成本低,适合产业化生产,成本低廉,可实现大规模商业化生产。

附图说明

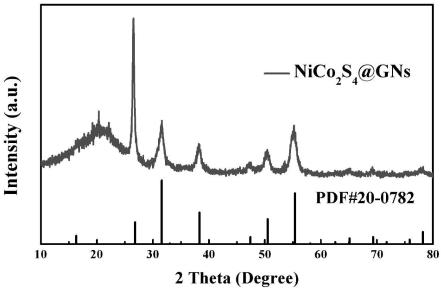

25.图1为实施例6制备的钠离子电池负极材料nico2s4@gns的xrd图;

26.图2为实施例6制备的钠离子电池负极材料nico2s4@gns的sem图,其中,a和b分别为nico2s4@gns的低倍和高倍sem图;

27.图3为实施例6制备的钠离子电池负极材料nico2s4@gns的循环性能图和倍率性能图,其中,a为nico2s4@gns电极材料的循环性能图,b为nico2s4@gns电极材料在不同电流密度下的倍率性能图。

具体实施方式

28.本发明提供了一种钠离子电池负极材料nico2s4@gns的制备方法,包括以下步骤:

29.(1)将浓硝酸与石墨烯纳米片浆料混合后反应,得到活化的石墨烯纳米片gns;

30.(2)将硝酸镍和硝酸钴与gns甲醇溶液混合后得到溶液a;将2-甲基咪唑的甲醇溶液与溶液a混合后得到溶液b;

31.(3)将硫代乙酰胺溶液与溶液b混合,反应后得到用于钠离子电池负极材料nico2s4@gns。

32.在本发明中,所述步骤(1)石墨烯纳米片浆料的固含量优选为10.5~11.5%,进一步优选为10.8~11.2%;浓硝酸与石墨烯纳米片浆料的体积重量比优选为65~75ml:4~5g,进一步优选为68~73ml:4~5g。

33.在本发明中,所述浓硝酸为普通的市售浓硝酸。

34.在本发明中,所述混合以超声的方式混合,超声的时间优选为2~3h,进一步优选为2.2~2.6h;超声的功率为1200w;所述反应的温度优选为40~100℃,进一步优选为60~90℃,反应的时间优选为7~10h,进一步优选为8~9h。

35.在本发明中,所述步骤(2)gns甲醇溶液中,gns的浓度优选为0.0014~0.0045g/ml,进一步优选为0.002~0.003g/ml,gns、硝酸镍和硝酸钴的重量摩尔比优选为0.05~0.15g:0.8~1.2mmol:1.6~2.4mmol,进一步优选为0.08~0.1g:0.9~1mmol:1.9~2.2mmol。

36.在本发明中,所述步骤(2)中2-甲基咪唑的甲醇溶液的浓度优选为0.03~0.14g/ml,进一步优选为0.05~0.1g/ml,溶液b中gns与2-甲基咪唑的质量比优选为0.05~0.15:0.5~2,进一步优选为0.08~0.1:0.75~1.5。

37.在本发明中,步骤(2)所述2-甲基咪唑的甲醇溶液与溶液a混合,优选将2-甲基咪唑的甲醇溶液滴加到溶液a中。

38.在本发明中,所述步骤(3)硫代乙酰胺溶液的溶剂包含乙二醇和/或水,硫代乙酰胺溶液的浓度优选为0.1~0.15mol/l,进一步优选为0.12~0.14mol/l。

39.在本发明中,所述步骤(3)的反应温度优选为170~190℃,进一步优选为175~185℃,反应时间优选为8~16h,进一步优选为10~14h。

40.在本发明中,步骤(3)所述混合优选为将硫代乙酰胺溶液滴加到溶液b中;反应完成后优选将沉淀物通过乙醇溶剂离心,干燥,得到钠离子电池负极材料nico2s4@gns。

41.本发明还提供了一种由所述的方法制备得到的一种钠离子电池负极材料nico2s4@gns。

42.优选的,所述钠离子电池负极材料nico2s4@gns具有中空纳米笼结构。

43.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

44.实施例1

45.(1)将浓硝酸缓慢加入到固含量10.7%的石墨烯纳米片浆料中,浓硝酸与石墨烯纳米片浆料的体积重量比为67ml:5g,超声分散3h(1200w)之后转移至反应釜中40℃恒温反应8h。冷却至室温后,用去离子水进行抽滤至中性,进行烘干后得到活化的石墨烯纳米片(gns)。

46.(2)将0.12g gns加入到35ml的甲醇中超声分散3h(1200w),将0.8mmol六水合硝酸镍和2.1mmol六水合硝酸钴分别作为镍源和钴源,将其加入到分散的gns的甲醇溶液中,形成溶液a。将2-甲基咪唑甲醇溶液(0.5g2-甲基咪唑溶解在15ml甲醇中得到)滴加到溶液a

中,混合均匀后形成溶液b。

47.(3)将3.5mmol的硫代乙酰胺溶解在30ml的乙二醇中,溶解后将其滴加到溶液b中。

48.(4)最后将混合溶液转移至聚四氟反应釜中,在恒温干燥箱中170℃反应16h。待反应釜冷却至室温后,将反应釜中的沉淀物通过乙醇溶剂离心,然后在鼓风干燥箱中60℃下干燥6h,干燥后在研钵中进行研磨均匀得到中空纳米笼nico2s4@gns材料。

49.实施例2

50.(1)将浓硝酸缓慢加入到固含量11%的石墨烯纳米片浆料中,浓硝酸与石墨烯纳米片浆料的体积重量比为72ml:4g,超声分散2h(1200w)之后转移至反应釜中70℃恒温反应8h。冷却至室温后,用去离子水进行抽滤至中性,进行烘干后得到活化的石墨烯纳米片(gns)。

51.(2)将0.15g gns加入到35ml的甲醇中超声分散3h(1200w),将0.9mmol六水合硝酸镍和2.2mmol六水合硝酸钴分别作为镍源和钴源,将其加入到分散的gns的甲醇溶液中,形成溶液a。将2-甲基咪唑甲醇溶液(1.2g2-甲基咪唑溶解在15ml甲醇中得到)滴加到溶液a中,混合均匀后形成溶液b。

52.(3)将4.4mmol的硫代乙酰胺溶解在20ml的乙二醇和10ml的去离子水的混合溶液中,溶解后将其滴加到溶液b中。

53.(4)最后将混合溶液转移至聚四氟反应釜中,在恒温干燥箱中175℃反应11h。待反应釜冷却至室温后,将反应釜中的沉淀物通过乙醇溶剂离心,然后在鼓风干燥箱中60℃下干燥6h,干燥后在研钵中进行研磨均匀得到中空纳米笼nico2s4@gns材料。

54.实施例3

55.(1)将浓硝酸缓慢加入到固含量10.8%的石墨烯纳米片浆料中,浓硝酸与石墨烯纳米片浆料的体积重量比为69ml:4g,超声分散3h(1200w)之后转移至反应釜中100℃恒温反应7h。冷却至室温后,用去离子水进行抽滤至中性,进行烘干后得到活化的石墨烯纳米片(gns)。

56.(2)将0.05g gns加入到35ml的甲醇中超声分散3h(1200w),将1.1mmol六水合硝酸镍和1.9mmol六水合硝酸钴分别作为镍源和钴源,将其加入到分散的gns的甲醇溶液中,形成溶液a。将2-甲基咪唑甲醇溶液(1.2g2-甲基咪唑溶解在15ml甲醇中得到)滴加到溶液a中,混合均匀后形成溶液b。

57.(3)将4.1mmol的硫代乙酰胺溶解在10ml的乙二醇和20ml的去离子水的混合溶液中,溶解后将其滴加到溶液b中。

58.(4)最后将混合溶液转移至聚四氟反应釜中,在恒温干燥箱中180℃反应12h。待反应釜冷却至室温后,将反应釜中的沉淀物通过乙醇溶剂离心,然后在鼓风干燥箱中60℃下干燥6h,干燥后在研钵中进行研磨均匀得到中空纳米笼nico2s4@gns材料。

59.实施例4

60.(1)将浓硝酸缓慢加入到固含量11.5%的石墨烯纳米片浆料中,浓硝酸与石墨烯纳米片浆料的体积重量比为75ml:5g,超声分散3h(1200w)之后转移至反应釜中70℃恒温反应9h。冷却至室温后,用去离子水进行抽滤至中性,进行烘干后得到活化的石墨烯纳米片(gns)。

61.(2)将0.15g gns加入到35ml的甲醇中超声分散3h(1200w),将1mmol六水合硝酸镍

和2mmol六水合硝酸钴分别作为镍源和钴源,将其加入到分散的gns的甲醇溶液中,形成溶液a。将2-甲基咪唑甲醇溶液(2g 2-甲基咪唑溶解在15ml甲醇中得到)滴加到溶液a中,混合均匀后形成溶液b。

62.(3)将3.2mmol的硫代乙酰胺溶解在10ml的乙二醇和20ml的去离子水的混合溶液中,溶解后将其滴加到溶液b中。

63.(4)最后将混合溶液转移至聚四氟反应釜中,在恒温干燥箱中185℃反应10h。待反应釜冷却至室温后,将反应釜中的沉淀物通过乙醇溶剂离心,然后在鼓风干燥箱中60℃下干燥6h,干燥后在研钵中进行研磨均匀得到中空纳米笼nico2s4@gns材料。

64.实施例5

65.(1)将浓硝酸缓慢加入到固含量10.5%的石墨烯纳米片浆料中,浓硝酸与石墨烯纳米片浆料的体积重量比为65ml:4g,超声分散3h(1200w)之后转移至反应釜中100℃恒温反应8h。冷却至室温后,用去离子水进行抽滤至中性,进行烘干后得到活化的石墨烯纳米片(gns)。

66.(2)将0.08g gns加入到35ml的甲醇中超声分散3h(1200w),将1mmol六水合硝酸镍和2mmol六水合硝酸钴分别作为镍源和钴源,将其加入到分散的gns的甲醇溶液中,形成溶液a。将2-甲基咪唑甲醇溶液(1.5g 2-甲基咪唑溶解在15ml甲醇中得到)滴加到溶液a中,混合均匀后形成溶液b。

67.(3)将3.5mmol的硫代乙酰胺溶解在30ml的去离子水中,溶解后将其滴加到溶液b中。

68.(4)最后将混合溶液转移至聚四氟反应釜中,在恒温干燥箱中180℃反应12h。待反应釜冷却至室温后,将反应釜中的沉淀物通过乙醇溶剂离心,然后在鼓风干燥箱中60℃下干燥6h,干燥后在研钵中进行研磨均匀得到中空纳米笼nico2s4@gns材料。

69.实施例6

70.(1)将浓硝酸缓慢加入到固含量11%的石墨烯纳米片浆料中,浓硝酸与石墨烯纳米片浆料的体积重量比为70ml:4g,超声分散3h(1200w)之后转移至反应釜中70℃恒温反应8h。冷却至室温后,用去离子水进行抽滤至中性,进行烘干后得到活化的石墨烯纳米片(gns)。

71.(2)将0.1g gns加入到35ml的甲醇中超声分散3h(1200w),将1mmol六水合硝酸镍和2mmol六水合硝酸钴分别作为镍源和钴源,将其加入到分散的gns的甲醇溶液中,形成溶液a。将2-甲基咪唑甲醇溶液(1.2g 2-甲基咪唑溶解在15ml甲醇中得到)加到溶液a中,混合均匀后形成溶液b。

72.(3)将4mmol的硫代乙酰胺溶解在20ml的乙二醇和10ml的去离子水的混合溶液中,溶解后将其滴加到溶液b中。

73.(4)最后将混合溶液转移至聚四氟反应釜中,在恒温干燥箱中180℃反应12h。待反应釜冷却至室温后,将反应釜中的沉淀物通过乙醇溶剂离心,然后在鼓风干燥箱中60℃下干燥6h,干燥后在研钵中进行研磨均匀得到中空纳米笼nico2s4@gns材料。

74.上述实施例均制备得到了中空纳米笼nico2s4@gns材料,且具有优异的性能,现对实施例6制备得到的中空纳米笼nico2s4@gns材料进行详细表征:

75.图1为实施例6制备的用于钠离子电池负极材料nico2s4@gns的xrd图,从图1可以看

出,在180℃下反应12h的xrd图与标准pdf#20-0782相对应,而且在约20-22.4o出现的馒头峰对应于活化后的gns,说明成功的制备了nico2s4@gns材料。

76.图2为实施例6制备的用于钠离子电池负极材料nico2s4@gns的sem图,图2a和图2b分别为nico2s4@gns的低倍和高倍sem图,从图2a中可以看出,中空纳米笼nico2s4均匀生长在gns的表面。

77.将实施例6制备的nico2s4@gns材料,导电剂(super p)和粘合剂(pvdf)(质量比为8:1:1)分散在扩散剂(nmp)中搅拌8h,使其混合成糊状。将得到的浆状液体均匀涂抹在铜箔上,在80℃的条件下烘干1h,然后将其放入110℃的真空环境下,保温12h。干燥后,剪取直径约为1.4cm的电极片。

78.在充满氩气的手套箱中按照负极壳、钠片、隔膜、电解液、电极片、钢片、弹簧片和正极壳的组装顺序来组装cr2025型纽扣半电池。用专用封口机进行封口后静置24h,进行电化学性能的测试,测试结果见图3。图3(a)是nico2s4@gns电极材料的循环性能图,从图中可以看出,在200ma

·

g-1

的电流密度下经过600次的循环后仍能达到208.2mah

·

g-1

的放电比容量。图3(b)是nico2s4@gns电极材料在不同电流密度下的倍率性能图,从图中看出该电极材料在不同电流密度下容量衰减较小,在1000ma

·

g-1

能达到181.5mah

·

g-1

的比容量,在2000ma

·

g-1

的大电流密度下也能达到140mah

·

g-1

的比容量,经过不同电流密度之后,即使回到200ma

·

g-1

的电流密度下,其比容量为206.8mah

·

g-1

,进一步表明该类电极材料具有好的循环可逆性。

79.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。