1.本发明涉及燃料电池系统。

背景技术:

2.已有各种有关不使液体燃料改性而直接投入到燃料电极的直接液体型燃料电池的技术。例如,在日本特开2009-217975号公报中公开了燃料中使用甲醇的直接甲醇型燃料电池和燃料中使用甲酸的直接甲酸型燃料电池。直接液体型燃料电池具备使燃料氧化的燃料电极、使空气等氧化剂气体还原的空气电极和在空气电极与燃料电极之间进行离子传导的电解质膜。这里,燃料电极是阳极,空气电极是阴极。

3.燃料电极设置有流入燃料的燃料流入口和在燃料电极内用于发电的燃料流出的燃料流出口。在燃料电极内,为了使燃料在燃料电极内扩散,形成有从燃料流入口到燃料流出口流过燃料的燃料流路。随着燃料流过燃料流路,在燃料电极内扩散并进一步被氧化。如果燃料被氧化,则生成二氧化碳的同时发热。

4.在直接液体型燃料电池中,随着燃料在燃料电极内被氧化,产生由下述因素(1)和(2)产生的二氧化碳气体并成为气泡。

5.因素(1)的二氧化碳气体通过燃料被氧化生成的二氧化碳而产生。

6.因素(2)的二氧化碳气体如下产生:通过由发热引起的燃料的温度上升,二氧化碳在燃料中的溶解度降低,因此溶解于燃料中的二氧化碳不能完全溶解于燃料。

7.燃料电极中产生的二氧化碳气体的气泡有时滞留在燃料电极内。如果二氧化碳气体的气泡滞留在燃料电极内,则燃料在燃料电极内的扩散受到阻碍,燃料的氧化反应不易进行,其结果是发电效率降低。另外,如果二氧化碳气体的气泡滞留在燃料流路内,则燃料流路内的燃料的流动受阻,因此发电效率降低。

8.因此,为了进一步提高直接液体型燃料电池的发电效率,希望减少燃料电极内的二氧化碳气体的产生量。上述因素(1)的二氧化碳气体是燃料被氧化而产生的二氧化碳气体,因此不能减少产生量。另一方面,如果可以减少上述因素(2)的二氧化碳气体的产生量,则可以进一步提高发电效率。但是,在日本特开2009-217975号公报中,对于减少上述因素(2)的二氧化碳气体的产生量没有记载。

技术实现要素:

9.本公开提供可以进一步减少燃料的二氧化碳浓度并进一步提高发电效率的燃料电池系统。

10.根据本公开的第一方面,是一种具有构成为将包含甲酸或醇的液体作为燃料使用的直接液体型的燃料电池的燃料电池系统,包括:构成为将供给于上述燃料电池的上述燃料储存的燃料罐、构成为将上述燃料罐内的上述燃料供给于上述燃料电池的燃料供给装置和构成为向储存于上述燃料罐内的上述燃料中吹入非活性气体的鼓泡装置。

11.根据本公开的第二方面,上述第一方面的燃料电池系统进一步包括二氧化碳去除

装置,上述二氧化碳去除装置构成为在上述燃料罐内的上述非活性气体和溶解于上述燃料并从该燃料释放的二氧化碳中去除上述二氧化碳。

12.根据本公开的第三方面,在上述第一方面或第二方面的燃料电池系统中,上述鼓泡装置包括流量调节阀,上述流量调节阀构成为调节向上述燃料罐内储存的上述燃料中吹入的上述非活性气体的流量。上述燃料电池系统进一步包括构成为控制上述燃料供给装置和控制上述流量调节阀的控制装置。上述控制装置在使用上述燃料供给装置开始向上述燃料电池供给上述燃料之前,使用上述流量调节阀,以向储存于上述燃料罐的上述燃料中吹入的方式控制第一流量的上述非活性气体,在使用上述燃料供给装置开始向上述燃料电池供给上述燃料之后,使用上述流量调节阀,以向储存于上述燃料罐的上述燃料中吹入的方式控制比上述第一流量小的第二流量的上述非活性气体。

13.根据本公开的第四方面,在上述第一方面~第三方面中任一项所述的燃料电池系统中,储存于上述燃料罐内的上述燃料包含通过加热处理而使上述二氧化碳的浓度减少了的上述燃料。

14.根据第一方面,燃料电池系统通过鼓泡装置向储存于燃料罐内的燃料中吹入非活性气体,可以减少燃料罐中储存的燃料的二氧化碳浓度。由此,燃料供给装置可以将在燃料罐内减少了二氧化碳浓度的燃料供给于燃料电池。在燃料电池的燃料电极中,通过由燃料的氧化产生的发热,燃料被加热。然后,随着燃料的温度上升,二氧化碳在燃料中的溶解度降低。在燃料电池系统中,通过使用鼓泡装置将减少了二氧化碳浓度的燃料供给于燃料电池,即使在燃料电极中二氧化碳在燃料中的溶解度降低,也可以抑制溶解于燃料的二氧化碳不完全溶解于燃料而成为气泡。

15.由此,可以抑制由于二氧化碳气体的气泡滞留在燃料电极内,妨碍燃料在燃料电极内的扩散,燃料的氧化反应不易进行而发电效率降低。另外,可以抑制由于二氧化碳气体的气泡滞留在燃料流路内,妨碍燃料流路内的燃料的流动而发电效率降低。因此,燃料电池系统可以进一步减少燃料的二氧化碳浓度,进一步提高发电效率。

16.根据第二方面,燃料电池系统通过二氧化碳去除装置将在燃料罐内与非活性气体一起从燃料释放的溶解于燃料的二氧化碳去除,可以抑制作为温室效应气体的一种的二氧化碳被排出到燃料电池系统的外部。

17.根据第三方面,在燃料电池系统中,对于向储存于燃料罐的燃料中吹入的非活性气体的流量,开始向燃料电池供给燃料之后的第二流量小于开始向燃料电池供给燃料之前的第一流量。由此,在燃料电池发电并开始向燃料电池供给燃料之后,可以在减少向燃料中吹入的非活性气体的使用量的基础上进一步减少燃料的二氧化碳浓度。

18.根据第四方面,在燃料电池系统中,收纳于燃料罐内的燃料是通过加热处理使二氧化碳浓度减少的燃料。由此,燃料电池系统可以减少为了降低溶解于燃料内的二氧化碳浓度而所需的、鼓泡装置向储存于燃料罐内的燃料中吹入的非活性气体的量。

附图说明

19.图1是说明实施方式的燃料电池系统的整体构成的图。

20.图2是对通过吹入燃料中的非活性气体来从燃料去除二氧化碳进行说明的图。

21.图3是说明实施方式的燃料电池的构成的分解立体图。

22.图4是说明实施方式中的基于控制装置的处理步骤的例子的流程图。

23.图5是说明实施方式中的基于控制装置的处理步骤的例子的图。

具体实施方式

24.以下,对于本公开的实施方式的燃料电池系统1,使用附图进行说明。应予说明,本实施方式中说明的燃料电池系统1的燃料电池7是以甲酸或甲醇等醇的水溶液为燃料的直接液体型燃料电池,以下,以使用甲酸作为燃料的直接甲酸型燃料电池为例进行说明。这里,直接液体型燃料电池是指不使液体燃料改性而直接投入到燃料电极的燃料电池。而且,直接甲酸型燃料电池是使用甲酸水溶液作为燃料且不使甲酸改性而直接投入到燃料电极10(参照图3)的燃料电池。应予说明,在图中记载x轴、y轴、z轴的情况下,各轴相互正交,z轴方向表示向垂直上方的方向,y轴方向表示燃料电池7的层叠方向,x轴方向表示燃料电池7的水平宽度方向。

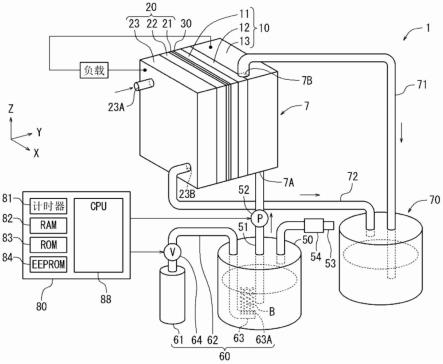

25.[燃料电池系统1的整体构成(图1、图2)]

[0026]

图1是表示包含燃料电池7的燃料电池系统1的整体构成的图,图2是对通过吹入燃料中的非活性气体来从燃料去除二氧化碳进行说明的图。如图1所示,燃料电池系统1具有燃料电池7、燃料罐50、燃料供给泵52(相当于燃料供给装置)、鼓泡装置60、排液罐70、燃料排出管71、回收管72、控制装置80等。以下详细说明,在本实施方式的燃料电池系统1中,通过鼓泡装置60向储存在燃料罐50内的燃料中吹入非活性气体,可以减少燃料的二氧化碳浓度。

[0027]

燃料罐50储存包含规定浓度的甲酸的甲酸水溶液作为供给于燃料电池7的燃料。另外,燃料供给管51的一端与燃料罐50连接,燃料供给管51的另一端与燃料电池7的燃料流入口7a连接。甲酸水溶液(燃料)中的甲酸的浓度例如为10~40[%]左右。

[0028]

这里,储存于燃料罐50的燃料是预先加热处理的燃料。加热处理是指以成为规定的温度的方式加热燃料之后将燃料置于充满非活性气体的环境下的处理。规定的温度是指高于室温(20℃)且低于燃料沸点的温度。燃料的温度越高,二氧化碳在燃料中的溶解度越低。因此,在加热处理中,首先加热燃料,降低二氧化碳在燃料中的溶解度,从而溶解于燃料的二氧化碳不能完全溶解而从燃料去除。在加热处理中,接下来通过将燃料置于充满非活性气体(后述)的环境下,使燃料周围不存在二氧化碳,防止二氧化碳溶于燃料。如后所述,通过使用鼓泡装置60向燃料罐50内吹入非活性气体,可以将燃料罐50内的燃料置于充满非活性气体的环境下。

[0029]

燃料供给泵52是电动泵,设置于燃料供给管51,与控制装置80连接。燃料供给泵52基于从控制装置80输出的控制信号,将燃料罐50内的燃料向燃料电池7的燃料流入口7a压送。

[0030]

气体排气管53从燃料罐50的内部延伸到外部,设置有二氧化碳去除装置54。气体排气管53的一端设置于积存有燃料罐50内的上部的气体的空间,另一端与燃料电池7的外部空间连通。

[0031]

二氧化碳去除装置54设置于气体排气管53,具备与气体排气管53连通的中空的容器,内部配置有将流过气体排气管53的气体中的二氧化碳去除的二氧化碳去除材料。如后所述,二氧化碳去除装置54将与非活性气体一起从燃料释放出并流过气体排气管53的溶解

于燃料的二氧化碳燃料去除。二氧化碳去除材料也可以使用胺、碳酸氢盐等的水溶液和氧化钙的盐类等可以去除二氧化碳的公知的任何材料,可以单独使用一种或并用多种。

[0032]

作为二氧化碳去除材料的优选例,可以举出含有胺类且使该胺类与二氧化碳可逆地反应的胺系吸收剂。特别优选使胺类担载于粒状的树脂、多孔载体的胺系吸收剂。通过使胺类担载于粒状的载体,可以防止胺类从二氧化碳去除装置54流出。另外,由于可以容易地进行二氧化碳去除材料的交换,所以可以有效地进行二氧化碳去除装置54的维护。应予说明,本说明书中的术语“胺吸收剂”是指含有胺类的二氧化碳去除材料。

[0033]

作为特别优选的胺类,可以举出单乙醇胺、甲基二乙醇胺、2-氨基-2-甲基-1-丙醇、哌嗪。胺系吸收剂的二氧化碳的主要吸收反应如下述(式1)或(式2)。

[0034]

2r-nh2 co2→

r-nh

3

r-nh-coo-ꢀꢀꢀꢀ

(式1)

[0035]

r-nh2 co2 h2o

→

r-nh

3

r-nh-co

3-ꢀꢀꢀꢀ

(式2)

[0036]

鼓泡装置60具备非活性气体罐61、非活性气体供给管62、喷嘴部63和流量调节阀64,向储存于燃料罐50内的燃料中吹入非活性气体。

[0037]

非活性气体罐61储存有高压的非活性气体。非活性气体只要是在燃料电池内不发生化学反应的气体即可,例如使用氮气、氩气。在本实施方式中,使用氮气作为非活性气体。另外,非活性气体供给管62的一端与非活性气体罐61连接。非活性气体供给管62的另一端与设置于燃料罐50内的底部的喷嘴部63连接。喷嘴部63设置有多个排出孔63a。从非活性气体罐61流到非活性气体供给管62的非活性气体从喷嘴部63的排出孔63a吹入燃料罐50中储存的燃料中。

[0038]

这里,如图1所示,非活性气体以细微气泡b的形式从喷嘴部63的多个排出孔63a吹入燃料罐50中储存的燃料中。非活性气体与二氧化碳气体容易混合。因此,在图2中,如箭头c所示,与非活性气体的气泡b接触的二氧化碳(co2)分子容易从甲酸溶液侧进入非活性气体的气泡b的内部,从而并入非活性气体的气泡b中。进而,并入气泡b的二氧化碳(co2)分子与非活性气体的气泡b一起漂浮在燃料罐50的燃料上,进一步从燃料内释放到外部。如上所述,通过将非活性气体吹入燃料中,溶解于燃料的二氧化碳(co2)从燃料内释放到燃料罐50内积存的气体内。

[0039]

如图1所示,流量调节阀64设置于非活性气体供给管62并与控制装置80连接。流量调节阀64可以调节从非活性气体罐61流出到非活性气体供给管62的非活性气体的流量。由此,流量调节阀64基于从控制装置80输出的控制信号来调节向储存于燃料罐内的燃料中吹入的非活性气体的流量。

[0040]

排液罐70与燃料排出管71的另一端连接,介由燃料排出管71与燃料电池7的燃料流出口7b连接。燃料电池7中使用的燃料(后述)从燃料流出口7b流出到燃料排出管71,从燃料排出管71流入到排液罐70。另外,回收管72的一端与排液罐70连接,回收管72的另一端侧与空气电极20的排出孔23b(后述)连接。排出孔23b将在空气电极20内流动的空气(氧)和空气电极20中产生的水排出到回收管72。由此,排液罐70储存有从燃料排出管71流入的燃料电池7内使用后的燃料和从回收管72流入的空气电极20中产生的水(后述)。另外,在空气电极20内流动的空气(氧)从回收管72流入排液罐70。在排液罐70的上部设置有将内部和外部连通的排气口(未图示),如果排液罐70的内部的压力增大,排液罐70内的气体从排气口(未图示)流出到排液罐70外。

[0041]

控制装置80具有搭载可以测量时间的计时器81、cpu88等的电子电路。控制装置80是具备cpu88、ram82、rom83、计时器81、eeprom84等的公知的控制装置。cpu88基于存储于rom83的各种程序等执行各种运算处理。另外,ram82临时存储cpu88中的运算结果、从各检测装置输入的数据等,eeprom84例如在燃料电池7的运转停止时存储应保存的数据等。如上所述,控制装置80与燃料供给泵52、流量调节阀64连接,对它们进行控制。另外,控制装置80为了进行这些控制而存储各种信息。因此,控制装置80可以控制燃料电池7的发电。应予说明,以下对燃料电池7的结构的详细进行说明。

[0042]

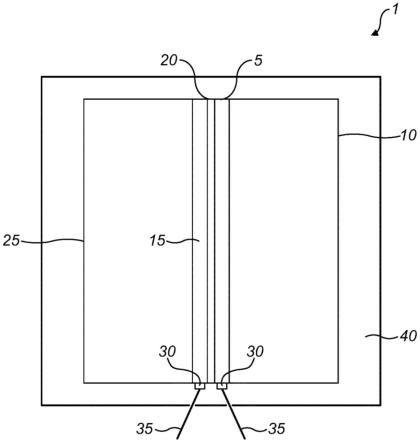

[燃料电池7的结构(图3)]

[0043]

图3是说明燃料电池7的构成的分解立体图。如图3所示,燃料电池7具有在空气电极20与燃料电极10之间夹有电解质膜30的构成。空气电极20层叠空气电极催化剂层21、空气电极扩散层22、空气电极集电体23而构成。燃料电极10层叠燃料电极催化剂层11、燃料电极扩散层12、燃料电极集电体13而构成。

[0044]

空气电极集电体23是厚度约为1~10[mm]左右的具有导电性的板状的金属等。如图1所示,电负载(例如电动马达)的一端与空气电极集电体23连接。在空气电极集电体23中,使空气(氧)扩散到空气电极扩散层22,并且为了排出空气电极20中产生的水,设置有从外部供给所压送的空气的供给口23a、与供给口23a连接的空气流通槽23c以及与空气流通槽23c连接的排出孔23b。这里,通过与控制装置80连接的气泵(未图示)将空气压送到供给口23a。

[0045]

在空气电极集电体23中,供给口23a设置于上方,排出孔23b设置于下方。空气流通槽23c在空气电极集电体23的与空气电极扩散层22接触的一侧的表面形成为宽度窄的流路。空气电极20中产生的水(后述)流入到空气流通槽23c。如果压送的空气(氧)从供给口23a流入到空气流通槽23c并流过空气流通槽23c,则与空气电极20中产生的水一起从排出孔23b排出到回收管72(参照图1)。应予说明,空气流通槽23c可以形成为与燃料流通槽13b相同的形状。

[0046]

空气电极扩散层22形成为厚度约为0.05~0.5[mm]左右的层状。空气电极扩散层22是可以透过水和空气且具有电子传导性的多孔材料,例如可以使用碳纸、碳布。空气电极扩散层22使从空气电极集电体23的供给口23a流入的空气(氧)一边扩散一边引导至空气电极催化剂层21。外部空气的空气中包含的氧渗透到空气电极扩散层22并到达空气电极催化剂层21的电极催化剂粒子。

[0047]

空气电极催化剂层21形成为厚度约为0.05~0.5[mm]左右的层状。空气电极催化剂层21具备空气电极的电极催化剂粒子(未图示)和担载电极催化剂粒子的粒子状的电极催化剂载体(未图示)。空气电极20的电极催化剂粒子是促进使大气中的氧还原的反应的反应速度的催化剂的粒子,例如可以使用铂(pt)粒子。电极催化剂载体只要是可以担载电极催化剂粒子且具有导电性的粒子即可,例如可以使用碳粉末。在使用甲酸作为燃料的情况下,通过空气电极催化剂层21的电极催化剂粒子,进行(式3)所示的氧化还原反应。应予说明,生成的水(h2o)从空气电极催化剂层21流入到空气流通槽23c,从空气电极集电体23的排出孔23b排出到回收管72(参照图1),介由回收管72引导至排液罐70。

[0048]

2h

1/2o2 2e-→

h2o

ꢀꢀꢀꢀꢀ

(式3)

[0049]

燃料电极集电体13是厚度约为1~10[mm]左右的具有导电性的板状的金属等。燃

料电极集电体13具有与燃料电极扩散层12接触的燃料流通面13a,在燃料流通面13a上形成有在燃料电极扩散层12侧开口的燃料流通槽13b(燃料流路)。燃料流通槽13b为宽度窄的流路,使燃料不停滞地流动。另外,为了回收电子e-,在燃料流通槽13b的周围形成有与燃料电极扩散层12接触的焊盘部13e。如图1所示,电负载(例如电动马达)的另一端与燃料电极集电体13连接。

[0050]

另外,燃料流通槽13b具有从燃料电极集电体13的一个边缘部(或另一边缘部)向相对的另一边缘部(或一个边缘部)在大致水平方向上延伸的多个流通槽部13c。另外,多个流通槽部13c分别与形成于燃料电极集电体13的一个边缘部或另一边缘部的附近并在大致垂直方向上延伸的折回槽部13d连接。另外,燃料流通槽13b与形成于燃料电极集电体13下方的燃料流入口7a和形成于燃料电极集电体13上方的燃料流出口7b连接。

[0051]

因此,流入到燃料流入口7a的燃料在流通槽部13c中从一个边缘部侧引导至另一边缘部侧,在折回槽部13d转换方向,在下一个流通槽部13c中从另一边缘部侧引导至一个边缘部侧,在下一个折回槽部13d转换方向,一边重复上述操作一边在作为蛇形流路的燃料流通槽13b内流动,扩散到燃料电极扩散层12中。

[0052]

燃料电极扩散层12形成为厚度约为0.05~0.5[mm]左右的层状。燃料电极扩散层12是燃料可以渗透到内部且具有电子传导性的多孔材料,例如可以使用碳纸、碳布。燃料电极扩散层12使流入到燃料电极集电体13的燃料流通面13a上形成的燃料流通槽13b的燃料一边扩散一边引导至燃料电极催化剂层11。

[0053]

燃料电极催化剂层11形成为厚度约为0.05~0.5[mm]左右的层状。燃料电极催化剂层11具备电极催化剂粒子(未图示)和担载电极催化剂粒子的粒子状的电极催化剂载体(未图示)。燃料电极10的电极催化剂粒子是促进作为燃料的甲酸的氧化反应的速度的催化剂的粒子,例如可以使用钯(pd)粒子。电极催化剂载体只要是可以担载电极催化剂粒子且具备导电性的粒子即可,例如可以使用碳粉末。在使用甲酸作为燃料的情况下,通过燃料电极催化剂层11的电极催化剂粒子进行(式4)所示的氧化反应。

[0054]

hcooh

→

co2 2h

2e-ꢀꢀꢀꢀꢀꢀ

(式4)

[0055]

电解质膜30形成为厚度约为0.01~0.3[mm]左右的薄膜状。电解质膜30是夹在燃料电极10的燃料电极催化剂层11与空气电极20的空气电极催化剂层21之间且不具有电子传导性并可以透过水和质子(h

)的质子交换膜。电解质膜30例如可以使用du pont公司制的nafion(注册商标)等全氟乙烯磺酸系膜。在本说明书中,将以上说明的燃料电极催化剂层11、燃料电极扩散层12、电解质膜30、空气电极催化剂层21和空气电极扩散层22接合并一体化,也有时将得到的物质记载为膜/电极接合体(mea;membrane electrode assembly)。

[0056]

[关于燃料电池的运行(图1、图3)]

[0057]

甲酸水溶液(燃料)通过燃料供给泵52从燃料罐50内送到燃料供给管51,从燃料电极集电体13的燃料流入口7a流入到燃料流通槽13b。燃料随着流过燃料流通槽13b,渗透到燃料电极扩散层12,到达燃料电极催化剂层11的电极催化剂粒子的表面。然后,在燃料电极催化剂层11的电极催化剂粒子的表面上进行上述(式3)所示的甲酸的氧化反应。

[0058]

通过(式3)所示的甲酸的氧化反应生成二氧化碳(co2)和质子(h

)。二氧化碳(co2)聚集成为气泡,被在燃料流通槽13b(燃料流路)内流动的燃料冲走,从燃料电极10排出。质子(h

)透过电解质膜30到达空气电极催化剂层21的电极催化剂粒子。另外,由甲酸生成的

电子e-流过燃料电极扩散层12、燃料电极催化剂层11、燃料电极集电体13,进一步从燃料电极集电体13流向外部电路(电负载)。

[0059]

另外,在燃料电池系统1中,通过鼓泡装置60向储存于燃料罐50内的燃料中吹入非活性气体,可以减少燃料罐50中储存的燃料的二氧化碳浓度。由此,燃料供给管51(燃料供给装置)可以将在燃料罐内减少了二氧化碳浓度的燃料供给于燃料电池。在燃料电池7的燃料电极10中,通过由甲酸(燃料)的氧化产生的发热,燃料被加热。然后,随着燃料的温度上升,二氧化碳在燃料中的溶解度降低。在燃料电池系统1中,通过使用鼓泡装置60将减少了二氧化碳浓度的燃料供给于燃料电池7,即使在燃料电极10中二氧化碳在燃料中的溶解度降低,也可以抑制溶解于燃料的二氧化碳不完全溶解于燃料而成为气泡。

[0060]

由此,可以抑制由于二氧化碳气体的气泡滞留在燃料电极10内,妨碍燃料在燃料电极10内的扩散,使燃料的氧化反应不易进行而发电效率降低。另外,可以抑制二氧化碳气体的气泡滞留在燃料流通槽13b(燃料流路)内,妨碍燃料流通槽13b(燃料流路)内的燃料的流动而发电效率降低。因此,燃料电池系统1可以进一步减少燃料的二氧化碳浓度,进一步提高发电效率。

[0061]

电子e-从外部电路(电负载)流入到空气电极集电体23,进一步流过空气电极集电体23、空气电极扩散层22、空气电极催化剂层21并到达空气电极催化剂层21。来自外部电路(电负载)的e-、透过电解质膜30的质子h

和透过空气电极扩散层22的外部空气的氧到达空气电极催化剂层21的电极催化剂粒子表面,进行上述(式3)所示的氧化还原反应。如(式3)所示,在空气电极催化剂层21的电极催化剂粒子表面生成水(h2o),但是在空气电极催化剂层21的电极催化剂粒子表面生成的水(h2o)如图1和图3所示,从空气电极催化剂层21流入到空气流通槽23c,从空气电极集电体23的排出孔23b排出到回收管72,介由回收管72储存于排液罐70。

[0062]

[第一实施方式的燃料电池系统1的控制(图4、图5)]

[0063]

接下来,使用图4所示的流程图和图5所示的图表,对非活性气体吹入控制的执行处理步骤的例子等进行说明。应予说明,当控制装置80启动时,计时器81被初始化,开始经过时间t的测量。图4所示的流程图例如以规定时间间隔(例如10[ms]间隔))启动,当启动时,控制装置80使处理进入步骤s110。

[0064]

在步骤s110中,控制装置80判断计时器81测量的经过时间t是否为规定时间t1以上,在经过时间t为规定时间t1以上(规定时间t1≤经过时间t)的情况下(yes),使处理进入步骤s130,在经过时间t小于规定时间t1(经过时间t<规定时间t1)的情况下(no),使处理进入步骤s120。应予说明,规定时间t1是指鼓泡装置60向燃料罐50内的甲酸水溶液(燃料)中持续吹入非活性气体而在开始向燃料中吹入非活性气体后燃料罐50内的燃料的二氧化碳浓度充分降低所需的时间,可以预先使用实验数据进行估计。在经过时间t为规定时间t1以上(规定时间t1≤经过时间t)的情况下(yes),可以判断燃料罐50内的燃料的二氧化碳浓度充分降低。另一方面,在经过时间t小于规定时间t1(经过时间t<规定时间t1)的情况下(no),可以判断燃料罐50内的燃料的二氧化碳浓度未充分降低。

[0065]

应予说明,在燃料电池系统1中,收纳于燃料罐50内的燃料是通过加热处理使二氧化碳浓度减少的燃料。由此,燃料电池系统1可以减少为了使溶解于燃料内的二氧化碳浓度减少而所需的、鼓泡装置60向储存于燃料罐50内的燃料中吹入的非活性气体的量。

[0066]

在使处理进入步骤s120的情况下,控制装置80以以第一流量q1将非活性气体罐61内的非活性气体吹入燃料罐50内的燃料中的方式对流量调节阀64输出控制信号,结束非活性气体吹入控制。这里,第一流量q1大于后述步骤s130中的第二流量q2。应予说明,再次执行非活性气体吹入控制时,在可以判断为燃料罐50内的燃料的二氧化碳浓度未充分降低的情况下(步骤s110:no),再次执行步骤s120,将非活性气体以第一流量q1吹入燃料罐50内的燃料中。由此,在燃料供给开始之前,将规定的第一流量q1以上的非活性气体吹入燃料罐50中储存的燃料中。通过这样向燃料中吹入非活性气体,如上所述,可以去除燃料罐50内的燃料的二氧化碳,降低燃料罐50内的燃料的二氧化碳浓度。

[0067]

从鼓泡装置60吹入燃料罐50内的燃料中的非活性气体从气体排气管53排出到燃料罐50的外部。气体排气管53设置有二氧化碳去除装置54。燃料电池系统1通过二氧化碳去除装置54将在燃料罐50内与非活性气体一起从燃料释放的溶解于燃料的二氧化碳去除,可以抑制作为温室效应气体的一种的二氧化碳被排出到燃料电池系统1的外部。

[0068]

在使处理进入步骤s130的情况下,控制装置80以以第二流量q2将非活性气体罐61内的非活性气体吹入燃料罐50内的燃料中的方式对流量调节阀64输出控制信号,使处理进入步骤s140。这里,第二流量q2小于上述第一流量q1。步骤s130在可以判断为燃料罐50内的燃料的二氧化碳浓度未充分降低的情况下(步骤s110:yes)执行。

[0069]

如果通过鼓泡装置60即使少量的非活性气体流入到燃料罐50内,则流入到燃料罐50内的非活性气体也从鼓泡装置60的内部向外部方向流动。而且,可以防止外部空气的二氧化碳流入到燃料罐50内。其结果,可以防止燃料罐50的外部的二氧化碳溶解于燃料。因此,认为在步骤s130中,即使将向燃料罐50内的燃料中吹入非活性气体罐61内的非活性气体的流量设为比第一流量q1小的流量的第二流量q2,也可以使燃料罐50内的燃料的二氧化碳浓度保持为低的状态。

[0070]

在步骤s140中,控制装置80以使燃料供给泵52以规定的流量qf1(例如约3ml/分钟)压送燃料的方式对燃料供给泵52输出控制信号并结束活性气体吹入控制。由此,燃料以流量qf1(例如约3ml/分钟)从燃料罐50供给于燃料电池7,因此燃料电池7开始发电,可以对电负载(例如电动马达)供给电力。

[0071]

如上所述,如图5所示,活性气体吹入控制在经过时间t=t1时将鼓泡装置60吹入燃料罐50的燃料中的非活性气体的气体流量qg与燃料供给泵52送到燃料电池7中的燃料的燃料流量qf切换。即,从控制装置80启动(经过时间t=0)到经过规定时间t1(0≤经过时间t≤t1,步骤s110:no),控制装置80将吹入燃料中的非活性气体的气体流量qg设为第一流量q1(流量qg=q1),将送到燃料电池7中的燃料的燃料流量qf设为0(流量qf=0)(即,不向燃料电池7输送燃料)。

[0072]

另一方面,如果经过时间t超过t1(t1≤经过时间t,步骤s110:yes),则控制装置80将吹入燃料中的非活性气体的流量qg设为第二流量q2(流量qg=q2),将送到燃料电池7中的燃料的燃料流量qf设为qf1(流量qf=qf1)(即,向燃料电池7输送燃料)。

[0073]

如上所述,在燃料电池系统1中,对于向储存于燃料罐50的燃料中吹入的非活性气体的流量qg,开始向燃料电池7供给燃料之后(t1≤经过时间t,步骤s110:yes)的第二流量q2小于开始向燃料电池供给燃料之前(0≤经过时间t≤t1,步骤s110:no)的第一流量q1。由此,在燃料电池7发电并开始向燃料电池7供给燃料后,可以在减少向燃料中吹入的非活性

气体的使用量的基础上进一步减少燃料的二氧化碳浓度。

[0074]

[其他实施方式]

[0075]

本公开的第一实施方式的燃料电池系统1不限定于上述构成、结构、形状、外观等,可以在不改变本公开主旨的范围内可以进行各种变更、追加、删除。例如,如图1所示,第一实施方式的燃料电池系统1设置有二氧化碳去除装置54,但是也可以不设置二氧化碳去除装置54。

[0076]

另外,燃料流通槽13b和空气流通槽23c的形状例如也可以是蛇形流路、平行流路。

[0077]

另外,燃料罐50内的燃料也可以是未进行加热处理的燃料。

[0078]

另外,也可以将储罐与气体排气管53的另一端侧连接,储存从燃料罐50内排出到气体排气管53的气体。

[0079]

燃料电池系统1也可以将由控制装置80控制的开关阀设置于气体排气管53。在将加热处理后的燃料从外部放入燃料罐50内进行储存的情况下,可以在将非活性气体从鼓泡装置60吹入燃料罐50中并用燃料和非活性气体充满燃料罐50内后关闭开关阀。由此,在燃料罐50内将进行加热处理而减少了二氧化碳浓度的燃料置于非活性气体环境下,容易在开始非活性气体供给处理之前防止燃料罐50外部存在的二氧化碳溶解于燃料。

[0080]

本技术基于2019年10月31日提交的日本专利申请特愿2019-198715,其内容通过引用并入本文。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。