一种安全性能高的peo聚合物固体电解质及其制备方法、固体锂电池

技术领域

1.本发明涉及用于制备固体锂电池的固体电解质技术领域,尤其涉及一种安全性能高的peo聚合物固体电解质及其制备方法、固体锂电池。

背景技术:

2.固体锂电池以其能量密度高、充放电效率高的优点得到众多消费者的青睐,同时固体锂电池的安全性能也引起了极大关注,用于制作固体锂电池的聚合物固体电解质以其优异高柔韧性、易加工性和与电极良好的界面接触性引起广泛关注,但聚合物固体电解质抗高压性能差,与高电压正极片接触时会导致聚合物分子被氧化引起电解质性能下降,构建多层异质聚合物复合固体电解质可以有效提高聚合物固体电解质的耐高压性能,拓宽固体电池电化学窗口,改善电池的综合性能。

3.中国专利cn202110271667.5公开了“一种双层复合固态电解质材料及其制备方法、应用”,制备了层叠设置的双层聚合物,匹配正极高电压聚合物电解质层和亲锂性聚合物层,在室温下可进行充放电;中国专利cn202110027400.1公开了“一种多网络结构聚酰胺基凝胶聚合物电解质的制备方法”,将聚酰胺基单体材料和锂离子电池液态电解液混合,在富羟基、羧基的多孔支撑材料上聚合成膜,得到多网络结构高强度的界面增强聚酰胺基凝胶聚合物电解质;中国专利cn201811394930.4公开了“混合离子电子导电聚合物基界面层及其制备方法和用途”,混合离子电子导电聚合物界面层在固体电解质与电池的碱金属负极相接触的界面上,包括有聚合物材料、碳材料和/或碳基材料和碱金属盐的复合材料;现有技术方案对聚合物固体电解质进行复合化,改善了聚合物固体电解质的稳定性和电化学性能,但是锂电池工作过程中面临高温的风险,现有技术得到的聚合物固体复合电解质具有一定的可燃性,实际应用中存在潜在的安全隐患。

技术实现要素:

4.针对现在技术方案在聚合物固体复合电解质的安全性能上的不足,本发明提供一种安全性能高的peo聚合物固体电解质,能显著提升用该电解质制得的固体锂电池的安全性能;本发明另一目的为提供一种安全性能高的peo聚合物固体电解质的制备方法,制备出来的peo聚合物固体电解质,能显著提升用该电解质制得的固体锂电池的安全性能;本发明另一目的为提供一种用安全性能高的peo聚合物固体电解质制备的固体锂电池,具有安全性能高的优点。

5.本发明目的以以下技术方案来实现:一种安全性能高的peo聚合物固体电解质,包括与正极片接触的pan层,由pan颗粒、无机固体电解质颗粒和锂离子二次电池锂盐构成;与负极片接触的peo层,由peo颗粒、双三氟甲磺酰亚胺锂litfsi和导电颗粒构成;和设置在pan层与peo层之间的无机复合层,由阻燃剂、多孔聚酰亚胺pi和llzo纳米颗粒组成;抗氧化性的pan层与锂电池高压正极接

触,抗还原性的peo层与锂电池负极接触,有效提高固体电解质的界面稳定性和扩大电化学窗口,亦有效提高了界面相容性,确保在界面处形成良好连接;同时中间无机复合层添加高强度轻量化pi支架和阻燃剂,大幅度提高了固体锂电池的安全性和循环寿命。

6.优选的,pan层中使用的无机固体电解质颗粒为llzo纳米粉、钙钛矿型、nasicon颗粒中的一种,所使用的锂离子二次电池锂盐为litfsi、螯合硼类锂盐、螯合磷类锂盐、全氟膦类锂盐、烷基类锂盐、磺酸盐类锂盐、铝酸锂盐类、亚胺锂以及无机电解质锂盐中的一种;无机固体电解质颗粒与锂离子二次电池锂盐有助于提高锂离子传输性能,提升pan层的锂离子电导率。

7.优选的,peo层中的导电颗粒为llzo纳米颗粒和磷酸钛铝锂latp纳米颗粒中的一种。

8.优选的,无机复合层中的阻燃剂为十溴二苯乙烷dbdpe、铁氧体黄、空心玻璃微球、对位芳纶纤维、石墨烯、过渡金属二卤化物和六角氮化硼中的一种;阻燃剂在不可燃的pi中会阻止peo和litfsi的燃烧。

9.优选的,pan层厚度为25-100μm,peo层厚度为5-150μm,无机复合层厚度为30-100μm,peo聚合物固体电解质总厚度为100-350μm。

10.一种安全性能高的peo聚合物固体电解质的制备方法,包括以下步骤:步骤一、pan层的制备:将pan颗粒、无机固体电解质颗粒和锂离子二次电池锂盐加到二甲亚砜dmso中形成混合液,pan、无机固体电解质颗粒、锂离子二次电池锂盐和dmso的质量比为10-20:1-3:0.5-1.5:60-70,将上述混合液球磨,将上述浆液置于常温并压力为0.005-0.02mpa下一段时间,再将混合液倒入模具真空干燥,得到固化后的薄膜即为第一层pan层;步骤二、无机复合层的制备:将聚酰亚胺预聚体paa颗粒、阻燃剂和llzo纳米颗粒以质量比50-70:3-8:4-8加入n-甲基吡咯烷酮nmp中,nmp质量为上述混合液质量的30-60%,搅拌得到均匀混合液,将混合液滴加到浸入硅油中的水凝胶表面,得到的多孔pi-阻燃剂膜,将pi-阻燃剂膜从水凝胶表面分离,用水冲洗,空气中干燥;步骤三、peo层的制备:将peo颗粒、litfsi和llzo纳米颗粒以质量比为50-65:5-10:3-6加到二甲亚砜dmso中,dmso的质量为上述混合液质量的40-65%,搅拌得到混合液,将混合液倒入模具,真空干燥,固化后的薄膜即为peo层;步骤四、将上述步骤一~三制备的三层固体电解质层按一~三顺序叠加,并施加10-20mpa后,真空热处理,得到peo聚合物固体电解质。

11.优选的,步骤一中的混合液球磨时间为1-3小时,置于低压下时间为12-24小时,于模具中温度100-120℃下干燥时间为1-3小时;步骤二中混合液搅拌时间为2-6小时,混合液在30-60℃下滴入水凝胶表面,得到的pi-阻燃剂膜用去离子水冲洗3-5次,20-35℃空气中干燥24-48小时;步骤三中混合液搅拌时间为2-6小时,于模具中60-100℃下真空干燥2-6小时;步骤四中真空热处理温度为150-300℃,时间为30-60分钟。

12.步骤一中将混合液置于低压下一段时间以去除球磨过程中产生的气泡,如果混合液里面含有气泡,会影响锂离子的传输和电池内阻,锂离子只能沿着固体进行传输,气泡内部是中空状态,锂离子传输路径被切断,因而电池内阻升高,循环寿命下降;步骤二中,paa在搅拌过程中生成pi分子,pi分子滴入硅油形成多孔结构,通过疏

dbdpe膜从硅油中取出后,常温下用去离子水冲洗3次除去残余的硅油,35℃空气中干燥35小时,除掉多余的溶剂,得pi-dbdpe膜厚度为75μm;步骤三、peo层的制备:将peo颗粒、litfsi和llzo纳米颗粒按照质量比为55:8:5加入到溶剂二甲亚砜dmso中,常温搅拌6小时得到了混合均匀的浆液,将浆液倒入模具中,在100℃下真空中干燥5小时,将固化后的薄膜从模具中拉出,得到了第三层peo层,厚度为80μm;步骤四、将上述制备的三层固体电解质按照顺序叠加后,施加20mpa,置于200℃真空烘箱内热处理45分钟,提高三层固体电解质的界面相容性,确保在界面处形成良好连接,最终得到peo聚合物复合固体电解质,电解质总厚度为200μm。

18.实施例2与实施例1的不同之处,实施例2中peo聚合物复合固体电解质总厚度为300μm,pan层厚度为100μm,pi-dbdpe膜厚度为150μm,peo层为100μm,其余条件与实施例1相同。

19.实施例3与实施例1的不同之处,实施例5中第一层电解质pan、llzo、litfsi和dmso的质量比为20:1:0.5:60,其余条件与实施例1相同。

20.实施例4与实施例1的不同之处,实施例6中第二层电解质聚酰亚胺预聚体paa颗粒、dbdpe和llzo纳米颗粒按照质量比为65:7:8,其余条件与实施例1相同。

21.实施例5与实施例1的不同之处,实施例7中第三层电解质llzo颗粒更换为磷酸钛铝锂latp,其余条件与实施例1相同。

22.实施例6步骤一、pan层的制备:将pan颗粒、无机固体电解质颗粒和锂离子二次电池锂盐加到二甲亚砜dmso中形成混合液,pan、无机固体电解质颗粒、锂离子二次电池锂盐和dmso的质量比为10:1:0.5:60,将上述混合液球磨1小时,得到混合均匀的浆液,将上述浆液置于常温低压下12小时,低压为0.005mpa,再将浆液倒入模具,在100℃下真空干燥1小时,得到固化后的薄膜即为第一层pan层,厚度为25μm;步骤二、无机复合层的制备:将聚酰亚胺预聚体paa颗粒、阻燃剂和llzo纳米颗粒以质量比50:3:4加入n-甲基吡咯烷酮nmp中,搅拌2小时得到均匀混合液,在30℃下将混合液滴加到浸入硅油中的水凝胶表面,得到的pi-阻燃剂膜,将pi-阻燃剂膜用去离子水冲洗3次,20℃空气中干燥24小时,厚度为50μm;步骤三、peo层的制备:将peo颗粒、litfsi和llzo纳米颗粒以质量比为50:5:3加到二甲亚砜dmso中,搅拌2小时得到混合均匀的浆液,将浆液倒入模具,60℃下真空干燥2小时,固化后的薄膜即为peo层,厚度为40μm;步骤四、将上述步骤一~三制备的三层固体电解质层按照顺序叠加,并施加10mpa后,再置于150℃真空热处理30分钟,得到peo聚合物固体电解质,总厚度为100μm。

23.实施例7步骤一、pan层的制备:将pan颗粒、无机固体电解质颗粒和锂离子二次电池锂盐加到二甲亚砜dmso中形成混合液,pan、无机固体电解质颗粒、锂离子二次电池锂盐和dmso的

质量比为20:3:1.5:70,将上述混合液球磨3小时,得到混合均匀的浆液,将上述浆液置于常温低压下24小时,低压为0.02mpa,再将浆液倒入模具,在120℃下真空干燥3小时,得到固化后的薄膜即为第一层pan层,厚度为30μm;步骤二、无机复合层的制备:将聚酰亚胺预聚体paa颗粒、阻燃剂和llzo纳米颗粒以质量比70:8:8加入n-甲基吡咯烷酮nmp中,搅拌6小时得到均匀混合液,在60℃下将混合液滴加到浸入硅油中的水凝胶表面,得到的pi-阻燃剂膜,将pi-阻燃剂膜用去离子水冲洗5次,35℃空气中干燥48小时,厚度为40μm;步骤三、peo层的制备:将peo颗粒、litfsi和llzo纳米颗粒以质量比为65:10:6加到二甲亚砜dmso中,搅拌6小时得到混合均匀的浆液,将浆液倒入模具,100℃下真空干燥6小时,固化后的薄膜即为peo层,厚度为60μm;步骤四、将上述步骤一~三制备的三层固体电解质层按照顺序叠加,并施加10-20mpa后,再置于300℃真空热处理60分钟,得到peo聚合物固体电解质,总厚度为100μm。

24.实施例8步骤一、pan层的制备:将pan颗粒、无机固体电解质颗粒和锂离子二次电池锂盐加到二甲亚砜dmso中形成混合液,pan、无机固体电解质颗粒、锂离子二次电池锂盐和dmso的质量比为15:2:1:65,将上述混合液球磨2小时,得到混合均匀的浆液,将上述浆液置于常温低压下18小时,低压为0.0125mpa,再将浆液倒入模具,在110℃下真空干燥2小时,得到固化后的薄膜即为第一层pan层,厚度为70μm;步骤二、无机复合层的制备:将聚酰亚胺预聚体paa颗粒、阻燃剂和llzo纳米颗粒以质量比60:5.5:6加入n-甲基吡咯烷酮nmp中,搅拌4小时得到均匀混合液,在45℃下将混合液滴加到浸入硅油中的水凝胶表面,得到的pi-阻燃剂膜,将pi-阻燃剂膜用去离子水冲洗4次,27.5℃空气中干燥36小时,厚度为60μm;步骤三、peo层的制备:将peo颗粒、litfsi和llzo纳米颗粒以质量比为57.5:7.5:4.5加到二甲亚砜dmso中,搅拌2-6小时得到混合均匀的浆液,将浆液倒入模具,80℃下真空干燥4小时,固化后的薄膜即为peo层,厚度70μm;步骤四、将上述步骤一~三制备的三层固体电解质层按照顺序叠加,并施加15mpa后,再置于225℃真空热处理45分钟,得到peo聚合物固体电解质,总厚度为150μm。

25.实施例9采用实施例1所制的peo聚合物固体电解质组装成固体锂电池:正极片的制备:将活性材料、导电剂、粘结剂和llzo无机固体电解质颗粒按照质量比为65:5:8:3,投入高能振动球磨机内,常温下球磨60分钟,将混合后的粉末转入模具内,在30mpa下压制成正极片,正极片厚度为150μm。其中活性材料为层状三元材料,导电剂为碳纳米管,粘结剂为聚偏氟乙烯pvdf;负极片的制备:采用锂铟合金(锂原子百分比为60%),将金属锂片置于真空箱中抛光,再将厚度比为6:4的锂片和铟片叠合,在3000mpa下压制60分钟,得到锂铟合金片作为负极片,负极片厚度为100μm;电池组装:正负极片在25mpa下分别压制在peo聚合物复合固体电解质两侧,其中正极片与pan侧接触,而负极片与peo侧接触,制备得到2032型扣式全固体电池。

26.实施例10

与实施例9的不同之处,采用实施例2所制的peo聚合物固体电解质组装成固体锂电池,其余条件与实施例9相同。

27.实施例11与实施例9的不同之处,采用实施例3所制的peo聚合物固体电解质组装成固体锂电池,其余条件与实施例9相同。

28.实施例12与实施例9的不同之处,采用实施例4所制的peo聚合物固体电解质组装成固体锂电池,其余条件与实施例9相同。

29.实施例13与实施例9的不同之处,采用实施例5所制的peo聚合物固体电解质组装成固体锂电池,其余条件与实施例9相同。

30.实施例14与实施例9的不同之处,采用实施例6所制的peo聚合物固体电解质组装成固体锂电池:正极片的制备:将活性材料、导电剂、粘结剂和llzo无机固体电解质颗粒以质量比60:3:5:2,常温下球磨30分钟,将混合粉末转入模具,在20mpa下压制成正极片;负极片的制备:金属锂片于真空中抛光,再将厚度比为6:4的锂片和铟片叠合,在2000mpa下压制40分钟,得到锂铟合金片作为负极片;固体锂电池的制备:将正负极片在10mpa下分别压制在peo聚合物复合固体电解质两侧,负极片的锂面朝向peo聚合物复合固体电解质;其余条件与实施例9相同。

31.实施例15与实施例9的不同之处,采用实施例7所制的peo聚合物固体电解质组装成固体锂电池:正极片的制备:将活性材料、导电剂、粘结剂和llzo无机固体电解质颗粒以质量比75:6:10:5,常温下球磨60分钟,将混合粉末转入模具,在30mpa下压制成正极片;负极片的制备:金属锂片于真空中抛光,再将厚度比为6:4的锂片和铟片叠合,在4000mpa下压制80分钟,得到锂铟合金片作为负极片;固体锂电池的制备:将正负极片在30mpa下分别压制在peo聚合物复合固体电解质两侧,负极片的锂面朝向peo聚合物复合固体电解质;其余条件与实施例9相同。

32.实施例16与实施例9的不同之处,采用实施例8所制的peo聚合物固体电解质组装成固体锂电池:正极片的制备:将活性材料、导电剂、粘结剂和llzo无机固体电解质颗粒以质量比67.5:4.5:7.5:3.5,常温下球磨45分钟,将混合粉末转入模具,在25mpa下压制成正极片;负极片的制备:金属锂片于真空中抛光,再将厚度比为6:4的锂片和铟片叠合,在3000mpa下压制60分钟,得到锂铟合金片作为负极片;固体锂电池的制备:将正负极片在20mpa下分别压制在peo聚合物复合固体电解质两侧,负极片的锂面朝向peo聚合物复合固体电解质;其余条件与实施例9相同。

33.实施例17

采用实施例1所制的peo聚合物固体电解质组装成固体锂电池:与实施例9的不同之处,实施例3中正负极片厚度分别为250μm,其余条件与实施例9相同。

34.实施例18采用实施例1所制的peo聚合物固体电解质组装成固体锂电池:与实施例9的不同之处,实施例4中正极所用活性材料为钴酸锂,其余条件与实施例9相同。

35.对比例1与实施例9的不同之处,对比例1中采用单层peo聚合物固体电解质(成分与步骤c第三层peo层相同)其余条件与实施例9相同。

36.对比例2与实施例9的不同之处,对比例2中三明治结构聚合物复合固体电解质中pan侧与锂金属接触,而peo侧与正极片接触,其余条件与实施例9相同。

37.对比例3与实施例9的不同之处,对比例3第二层电解质不含有多孔聚酰亚胺pi,其余条件与实施例9相同。

38.对比例4与实施例9的不同之处,对比例4第二层电解质不含有dbdpe,其余条件与实施例9相同。

39.对比例5与实施例9的不同之处,对比例5制备pan层时没有将混合液置于低压下一段时间去除气泡,其余条件与实施例9相同。

40.对比例6与实施例9的不同之处,对比例6制备无机复合层时将混合液直接涂在无硅油的水凝胶上,其余条件与实施例9相同。

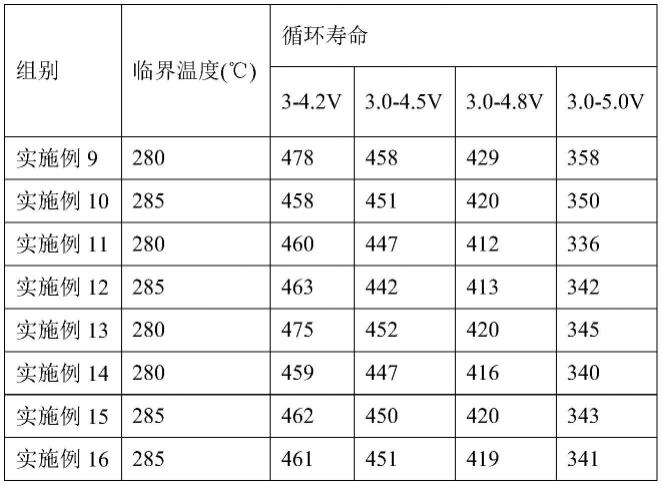

41.各实施例与对比例的固体锂电池性能测试1.临界温度测试:将电池置于热箱内,箱内温度按照5℃/分钟的升温速度升温,直至电池出现明火,认为电池安全性能失效,发生失效的温度标记为临界温度;2.循环寿命测试:在30℃下,不同电压范围内,以0.3c为充放电倍率进行循环测试,当电池出现明显短路时,认为电池寿命终止,停止实验。

42.各实施例9~18与对比例的固体锂电池性能测试数据如下表1:表1:固体锂电池的临界温度与循环寿命数据

由表1数据可知,对比例1~4的临界温度都低于实施例,对比例1~3、5的循环寿命也远低于实施例,对比例1采用单层peo聚合物固体电解质,没有无机复合层的pi支架和阻燃剂,安全性能大大降低,且与正负极片界面接触也没有足够改良,因而循环寿命也降低;对比例2将三层聚合物固体电解质在正负极片间反过来压制,因而电化学稳定窗口受限,降低了临界温度,界面稳定性远低于实施例差,电阻上升,电池的循环寿命下降;对比例3中不含pi支架,临界温度较低,循环寿命也低于实施例近一倍;对比例4中没有阻燃剂,因此临界温度显著降低,只比对比例1稍高,但不影响循环寿命;对比例5中没有将制备pan层的混合液置于低压下一段时间去除气泡,临界温度不受影响,但导致循环寿命显著降低;对比例6在制备无机复合层时将混合液直接涂在无硅油的水凝胶表面,pi无多孔结构,制成的电池临界温度和低电压下的循环寿命影响不大,但高截止电压下的循环寿命显著降低;各实施例9~18虽制备条件有所不同,但都在权利保护范围内,因而性能相近,其中实施例9的临界温度,和在不同电压范围内的循环寿命与对比例相比均得到了显著提高,主要原因是本发明的三层结构聚合物复合固体电解质显著提高了与正负极片的界面稳定性,将抗氧化的pan层与高压正极接触,抗还原性的peo与锂金属负极接触,拓展了电化学稳定窗口,同时中间层pi提供了高的机械强度,即便是充电至4.8v左右,依然保持了较高的循环寿命;添加阻燃剂pi和dbdpe可大幅降低聚合物固体电解质的可燃性,因此固体电池的安全性得到了明

显改善。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。