1.本发明涉及层叠型线圈部件。

背景技术:

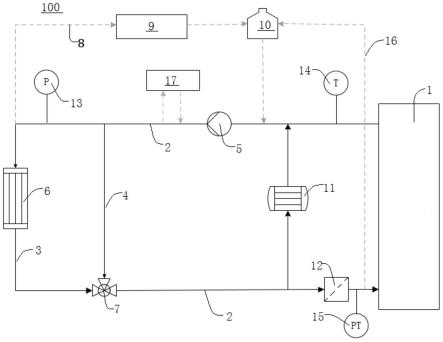

2.作为层叠型线圈部件,例如在专利文献1公开了在多个线圈导体各自的层叠方向上的一侧的表面以及/或者另一侧的表面形成了应力缓和空间的层叠线圈部件。

3.专利文献1:日本特开2017-59749号公报

4.然而,在专利文献1所记载的层叠线圈部件中,在仅在线圈导体的层叠方向的一侧的表面或者另一侧的表面设置了应力缓和空间的情况下,应力缓和效果并不充分。

5.另一方面,应力缓和空间形成为沿着线圈导体的端部以外的部分与该部分整体重合,所以在线圈导体的层叠方向上的一侧的表面以及另一侧的表面设置了应力缓和空间的情况下,有层叠体的强度不足的担心。另外,该情况下,用于形成应力缓和空间的工序(基于丝网印刷的zro2的膏的印刷工序)较多,所以有生产率降低这样的问题。

技术实现要素:

6.本发明是为了解决上述的问题而完成的,目的在于提供能够在确保层叠体的强度的同时,实现内部应力的进一步的缓和的生产率优异的层叠型线圈部件。

7.本发明的层叠型线圈部件是具备:层叠体,在层叠多个绝缘层而成的绝缘体部的内部设置线圈;以及外部电极,设置于上述层叠体的外表面并与上述线圈电连接的层叠型线圈部件,特征在于通过经由导通导体将与上述多个绝缘层一起层叠的多个线圈导体电连接来形成上述线圈,上述多个线圈导体分别具有朝向与层叠方向相反侧的第一主面、和朝向上述层叠方向的第二主面,上述多个线圈导体包含在上述层叠方向相邻的第一线圈导体以及第二线圈导体,上述第一线圈导体以及上述第二线圈导体经由第一导通导体相互串联电连接,在上述层叠方向依次配置上述第一线圈导体、上述第一导通导体以及上述第二线圈导体,上述第一线圈导体具有在与上述绝缘体部之间存在空隙的第一主面,上述第二线圈导体具有在与上述绝缘体部之间存在空隙的第一主面、和在与上述绝缘体部之间存在空隙的第二主面,上述第二线圈导体的上述第二主面与上述绝缘体部之间的上述空隙局部地存在于与上述第一导通导体对置的位置。

8.根据本发明,能够提供能够在确保层叠体的强度的同时,实现内部应力的进一步的缓和的生产率优异的层叠型线圈部件。

附图说明

9.图1是示意地表示第一实施方式的层叠型线圈部件的一个例子的立体图。

10.图2是示意地表示构成第一实施方式的层叠型线圈部件的层叠体的一个例子的立体图。

11.图3是示意地表示第一实施方式的层叠型线圈部件的内部结构的一个例子的lt剖

视图。

12.图4是示意地表示第一实施方式的层叠型线圈部件的第一线圈导体以及第二线圈导体的一个例子的lt剖视图。

13.图5是示意地表示第一实施方式的层叠型线圈部件的导通导体部的一个例子的俯视图。

14.图6是示意地表示第一实施方式的层叠型线圈部件的内部结构的一个例子的其它的lt剖视图。

15.图7是示意地表示第一实施方式的基于印刷片层叠法的层叠体的制成方法的一个例子的俯视图。

16.图8是示意地表示第一实施方式的基于印刷片层叠法的层叠体的制成方法的一个例子的俯视图。

17.图9是示意地表示第一实施方式的基于印刷片层叠法的层叠体的制成方法的一个例子的俯视图。

18.图10是示意地表示第一实施方式的基于印刷片层叠法的层叠体的制成方法的一个例子的俯视图。

19.图11是示意地表示陶瓷膏的印刷后的线圈片的层构成的一个例子的剖视图。

20.图12是示意地表示第二实施方式的层叠型线圈部件的内部结构的一个例子的lt剖视图。

21.图13是示意地表示第二实施方式的层叠型线圈部件的第一线圈导体以及第二线圈导体的一个例子的lt剖视图。

22.图14是示意地表示第二实施方式的层叠型线圈部件的导通导体部的一个例子的俯视图。

23.图15是示意地表示第二实施方式的层叠型线圈部件的第一线圈导体以及第二线圈导体的其它的例子的lt剖视图。

24.图16是示意地表示第二实施方式的层叠型线圈部件的导通导体部的其它的例子的俯视图。

25.图17是示意地表示第二实施方式的层叠型线圈部件的第一线圈导体以及第二线圈导体的其它的例子的lt剖视图。

26.图18是示意地表示第二实施方式的层叠型线圈部件的导通导体部的其它的例子的俯视图。

27.附图标记说明

[0028]1…

层叠型线圈部件,10

…

层叠体,11

…

第一端面,12

…

第二端面,13

…

第一主面,14

…

第二主面,15

…

第一侧面,16

…

第二侧面,21

…

第一外部电极,22

…

第二外部电极,30

…

线圈,31、31a、31b、31c、31d

…

线圈导体,31b

…

第一线圈导体,31c

…

第二线圈导体,32a

…

线圈导体的第一主面,32b

…

线圈导体的第二主面,33、33a、33b、33c、83、83b、83c

…

导通导体,33b

…

第一导通导体,35

…

与第一外部电极连接的引出导体,36

…

与第二外部电极连接的引出导体,37

…

缝隙,38a、38b、38c、38d

…

导体膏层,39a、39b、39c

…

导通孔,40

…

绝缘体部,41a、41b、41c、41d

…

绝缘体片,42a、42b、42c、42d

…

绝缘层,50、60、61、62

…

空隙,70a、70b、70c、70d

…

树脂膏层,71a、71b、71c、71d

…

线圈片,81

…

并联连接线圈(线圈导体),83c

…

第

二导通导体,83b

…

第三导通导体。

具体实施方式

[0029]

以下,对本发明的层叠型线圈部件进行说明。

[0030]

然而,本发明并不限定于以下的实施方式,能够在不变更本发明的主旨的范围内适当地变更应用。此外,组合两个以上以下记载的各个优选的构成后的构成也是本发明。

[0031]

[第一实施方式]

[0032]

图1是示意地表示第一实施方式的层叠型线圈部件的一个例子的立体图。

[0033]

图2是示意地表示构成第一实施方式的层叠型线圈部件的层叠体的一个例子的立体图。在图2为了明确层叠型线圈部件的线圈的结构而透过内部示意地示出。

[0034]

图1以及图2所示的层叠型线圈部件1具备层叠体10、和设置于层叠体10的外表面的第一外部电极21以及第二外部电极22。层叠体10是具有六面的大致长方体形状。在层叠由陶瓷构成的多个绝缘层而成的绝缘体部40的内部设置有线圈30,后述层叠体10的构成。第一外部电极21以及第二外部电极22分别与线圈30电连接。

[0035]

在本说明书所记载的层叠型线圈部件以及层叠体中,将第一外部电极与第二外部电极对置的方向设为长度方向。将与长度方向正交的方向设为高度方向,并将与长度方向以及高度方向正交的方向设为宽度方向。

[0036]

在图1以及图2分别将层叠型线圈部件以及层叠体中的长度方向、宽度方向、高度方向示出为箭头l方向、w方向、t方向。

[0037]

长度方向(l方向)、宽度方向(w方向)以及高度方向(t方向)相互正交。

[0038]

层叠型线圈部件1的安装面是与长度方向和宽度方向平行的面(lw面)。

[0039]

图1以及图2所示的层叠体10具有在长度方向相对的第一端面11以及第二端面12、在与长度方向正交的高度方向相对的第一主面13以及第二主面14、以及在与长度方向以及高度方向正交的宽度方向相对的第一侧面15以及第二侧面16。

[0040]

另外,如图1以及图2所示,优选层叠体10的角部以及棱线部带有圆角。角部是层叠体的三个面相交的部分,棱线部是层叠体的两个面相交的部分。

[0041]

如图1所示,第一外部电极21配置为覆盖层叠体10的第一端面11,并从第一端面11延伸覆盖第一主面13的一部分、第二主面14的一部分、第一侧面15的一部分、以及第二侧面16的一部分。另外,如图1所示,第二外部电极22配置为覆盖层叠体10的第二端面12,并从第二端面12延伸覆盖第一主面13的一部分、第二主面14的一部分、第一侧面15的一部分、以及第二侧面16的一部分。

[0042]

第一主面13成为安装面。

[0043]

通过使与多个绝缘层一起层叠的多个线圈导体31电连接来形成线圈30。多个绝缘层在制造工序中的层叠体10的烧制时被一体化,成为绝缘体部40。

[0044]

层叠多个绝缘层以及多个线圈导体31的方向亦即层叠体10的层叠方向沿着高度方向(t方向)。另外,线圈30的线圈轴沿着高度方向(t方向)。

[0045]

在本说明书中,“上方”是指朝向层叠方向的方向,“下方”是指朝向与层叠方向相反的方向的方向。

[0046]

构成线圈30的各线圈导体31是形成为缺少一处而部分地空出缝隙37的环状(c形)

的导体,多个线圈导体31层叠为使各自的缝隙37的位置向线圈30的卷绕方向偏移,并且相互重叠。各线圈导体31通常线宽度比厚度大。

[0047]

而且,通过经由导通导体33将多个线圈导体31串联电连接来形成线圈30。

[0048]

更详细而言,在层叠方向相邻的两个线圈导体31之间设置有导通导体33,各导通导体33将其下方的线圈导体31的一端与其上方的线圈导体31的另一端电连接。

[0049]

此外,线圈导体31的一端以及另一端分别是指线圈30的卷绕方向上的一方以及另一方的端部。

[0050]

各导通导体33是向层叠方向延伸的柱状的导体,各导通导体33的侧面既可以如后述的图3所示那样为倒锥状,也可以是正锥状或者垂直。

[0051]

线圈导体31与第一外部电极21在第一端面11电连接,线圈导体31与第二外部电极22在第二端面12电连接。

[0052]

将线圈30引出到第一端面11的导体是引出导体35,将线圈30引出到第二端面12的导体是引出导体36。

[0053]

在该层叠型线圈部件1中,层叠体10的长度方向的尺寸亦即长度尺寸l与宽度方向的尺寸亦即宽度尺寸w的关系为l/w>1。

[0054]

即,层叠体10的长度尺寸比宽度尺寸大。

[0055]

层叠型线圈部件1的尺寸并不特别限定,但优选为0402尺寸、0603尺寸、1005尺寸或者1608尺寸。

[0056]

图3是示意地表示第一实施方式的层叠型线圈部件的内部结构的一个例子的lt剖视图。图3是导通导体的形成部的lt剖视图,是图1的a-a线上的剖视图。

[0057]

在图3示出构成线圈30的线圈导体31(31a、31b、31c、31d)、和将相邻的线圈导体31之间连接的导通导体33(33a、33b、33c)。线圈导体31a、31b、31c、31d分别表示线圈导体30的一匝。

[0058]

优选各线圈导体31的层叠方向上的最大厚度在5μm以上,且在25μm以下,更优选在10μm以上,且在20μm以下。

[0059]

优选各导通导体33的层叠方向上的尺寸(在层叠方向相邻的两个线圈导体31之间的绝缘体部40的厚度)在5μm以上,且在30μm以下,更优选在10μm以上,且在25μm以下。

[0060]

各线圈导体31具有朝向与层叠方向相反侧,即朝向下方的第一主面32a、和朝向层叠方向即朝向上方的第二主面32b。第一主面32a为安装面侧的主面。

[0061]

各线圈导体31的第一主面32a以及第二主面32b与层叠体10的第一主面13以及第二主面14平行。

[0062]

另外,在图3示出在各线圈导体31的第一主面32a与绝缘体部40之间具有空隙50的构成。若设置有空隙50,则绝缘体部40与各线圈导体31的接触减少,所以能够缓和层叠体10的内部应力。

[0063]

在从线圈导体31的端部稍微进入内侧的位置以与线圈导体31相同的图案形成有空隙50。

[0064]

优选空隙50的层叠方向上的最大厚度在2μm以上,且在15μm以下,更优选在4μm以上,且在6μm以下。

[0065]

并且,在图3示出在各线圈导体31的第二主面32b与绝缘体部40之间(但是,仅在与

导通导体33对置的位置)具有空隙60的构成。

[0066]

图4是示意地表示第一实施方式的层叠型线圈部件的第一线圈导体以及第二线圈导体的一个例子的lt剖视图。图4是导通导体的形成部的lt剖视图。在图4也示出将第一导通导体附近放大示意地示出的剖视图。

[0067]

在图4中,分别示出线圈导体31b以及31c作为本发明的第一线圈导体以及第二线圈导体的一个例子,并示出导通导体33b作为本发明的第一导通导体的一个例子,但对于在层叠方向相邻的其它的两个线圈导体31、和夹在其间的其它的导通导体33也相同。

[0068]

如图4所示,第一线圈导体31b以及第二线圈导体31c在层叠方向相邻,并经由第一导通导体33b相互串联电连接,在层叠方向依次配置有第一线圈导体31b、第一导通导体33b以及第二线圈导体31c。

[0069]

因此,第一线圈导体31b的第二主面32b与第二线圈导体31c的第一主面32a经由第一导通导体33b电连接。

[0070]

如上述那样,第一线圈导体31b的第一主面32a在与绝缘体部40之间存在空隙50,同样地,第二线圈导体31c的第一主面32a在与绝缘体部40之间存在空隙50。

[0071]

另外,第二线圈导体31c具有在与绝缘体部40之间存在空隙60的第二主面32b。

[0072]

若设置有空隙60,则绝缘体部40与各线圈导体31的接触进一步减少,所以能够进一步缓和层叠体10的内部应力。

[0073]

但是,若如空隙50那样在较宽的范围设置空隙60,则有层叠体10的强度变得不充分的可能,然而空隙60局部地存在于与第一导通导体33b对置的位置。

[0074]

因此,能够在确保层叠体10的所需的强度的同时,实现内部应力的进一步的缓和。

[0075]

并且,如后述那样,能够不追加用于设置空隙60的工序而形成局部地存在于与第一导通导体33b对置的位置的空隙60,所以能够生产率良好地制成层叠型线圈部件1。

[0076]

如图4的放大图所示,优选相对于第一导通导体33b的与层叠方向正交的方向(例如长度方向(l方向))的宽度w1的、空隙60的该方向(与测定宽度w1的方向相同的方向,例如长度方向(l方向))的宽度w2之比在0.5以上,且在1.0以下,更优选在0.7以上,且在1.0以下。

[0077]

此外,在层叠方向上第一导通导体33b的宽度w1不恒定的情况下,该宽度w1为最大宽度。

[0078]

优选第二线圈导体31c的第二主面32b上的空隙60的层叠方向上的最大厚度在1μm以上,且在15μm以下,更优选在5μm以上,且在10μm以下。

[0079]

图5是示意地表示第一实施方式的层叠型线圈部件的导通导体部的一个例子的俯视图。

[0080]

如图5所示,在从层叠方向俯视时,空隙60也可以被包含在第一导通导体33b的配置区域内。

[0081]

优选在从层叠方向俯视时,空隙60的面积相对于第一导通导体33b的面积的比率在25%以上,且在100%以下,更优选在49%以上,且在100%以下。

[0082]

作为第一导通导体33b的优选的平面形状(从层叠方向俯视时的形状),例如能够列举n边形(n是3以上的整数,例如3~8,优选为4~6)、圆、椭圆、卵形那样的具有曲线的形状等。

[0083]

在从层叠方向俯视时,空隙60也可以具有实际与第一导通导体33b相同的形状。

[0084]

优选线圈30的孔隙面积率在5%以上,且在15%以下,更优选在6%以上,且在12%以下。这样通过与通常相比提高孔隙面积率,能够更可靠地形成空隙50以及60。因为能够使用高收缩的导体膏形成孔隙面积率较大的线圈30。

[0085]

能够通过以下的方法测定空隙60的宽度w2相对于上述的第一导通导体33b的宽度w1之比、和线圈30的孔隙面积率。

[0086]

首先,将试料竖立为垂直,并利用树脂固定试料的周围。此时lt面(侧面)露出。

[0087]

接着,利用研磨机在试料的w方向进行研磨至导通导体(导通结合部)露出的深度。

[0088]

接着,根据下述(1)计算孔隙面积率,并根据下述(2)计算宽度之比。

[0089]

(1)对线圈导体露出的剖面进行聚焦离子束加工(fib加工),得到sem观察用的剖面。在导通导体的大致中央部拍摄sem照片(区域为50μm

×

50μm),通过利用图像解析软件对得到的sem照片进行解析,求出线圈的孔隙面积率。此外,fib加工使用sii纳米科技公司制的fib加工装置smi3050r。

[0090]

(2)拍摄导通导体的sem照片,根据该照片求出第一导通导体的宽度与空隙的宽度的尺寸,并求出其比率。

[0091]

图6是示意地表示第一实施方式的层叠型线圈部件的内部结构的一个例子的其它的lt剖视图。图6是引出导体的形成部的lt剖视图,是图1的b-b线上的剖视图。

[0092]

在图6示出将线圈30引出到第一端面11的引出导体35的厚度、和将线圈30引出到第二端面12的引出导体36的厚度比线圈导体31的厚度大的构成。

[0093]

由此,能够提高层叠型线圈部件1的密封性。

[0094]

接着,对制造本实施方式的层叠型线圈部件特别是层叠体的方法的一个例子进行说明。

[0095]

以下,对基于组合印刷和片的层叠的方法亦即印刷片层叠法的层叠体的制成方法进行说明。

[0096]

在印刷片层叠法中,通过层叠多个在绝缘体片印刷了导体膏和陶瓷膏的线圈片,形成向层叠体的层叠方向延伸的线圈。

[0097]

是与仅通过印刷导体膏和陶瓷膏并进行层叠,形成向层叠体的层叠方向延伸的线圈导体的印刷层叠方法不同的方法。

[0098]

另外,也是与通过对片的激光开孔和向孔的导体膏的填充来制成在片内设置了导通导体的片,并层叠多个该片的方法不同的方法。

[0099]

若利用印刷片层叠法以及印刷层叠方法制成则能够增大内部导体的厚度,但若内部导体的厚度较大,则内部导体的体积也较大所以烧制时的收缩较大,如上述那样能够更可靠地在与导通导体33对置的位置形成空隙60。

[0100]

另一方面,在印刷层叠方法中印刷层叠体的各层来制成所以干燥花费时间,与印刷片层叠法相比生产率降低。

[0101]

根据以上,在利用印刷片层叠方法制成层叠型线圈部件的情况下特别优选本发明。

[0102]

图7~图10是示意地表示第一实施方式的基于印刷片层叠法的层叠体的制成方法的一个例子的俯视图。

[0103]

在图7~图10示出构成通过印刷片层叠法制成的层叠体的各线圈片的层构成。

[0104]

在印刷片层叠法中,将各图的最上所示的绝缘体片作为基底,依次进行导体膏和陶瓷膏的印刷以成为附图下方向所示的状态。

[0105]

绝缘体片以及陶瓷膏是通过烧制成为绝缘体部的材料。

[0106]

图7~图10所示的各层示出印刷后的上表面状态,并不是分别制成图7~图10所示的各层并进行层叠。

[0107]

图11是示意地表示陶瓷膏的印刷后的线圈片的层构成的一个例子的剖视图。

[0108]

首先,准备作为材料的陶瓷膏、绝缘体片(生片)、导体膏以及树脂膏。

[0109]

优选使用铁氧体膏作为陶瓷膏。

[0110]

作为铁氧体膏,优选使用由将fe换算为fe2o3在40mol%以上,且在49.5mol%以下、将zn换算为zno在5mol%以上,且在35mol%以下、将cu换算为cuo在4mol%以上,且在12mol%以下、以及将ni换算为nio在8mol%以上,且在42mol%以下构成的铁氧体材料。也可以使上述的材料含有bi、sn、mn、co等微量添加物(包含不可避免的杂质)。

[0111]

作为铁氧体膏的制成方法例如能够列举以下的方法。

[0112]

将fe2o3、zno、cuo、nio、以及根据需要的添加剂称量为规定的组成,并与纯水、分散剂、psz介质一起放入球磨机,进行湿式混合

·

粉碎,之后排出并使其蒸发干燥,之后以700℃以上,800℃以下的温度预煅烧两小时以上,三小时以下,得到预煅烧粉末。

[0113]

通过在该预煅烧粉末加入规定量的溶剂(酮系溶剂等)、树脂(聚乙烯醇缩乙醛等)、以及增塑剂(醇酸系增塑剂等),并利用行星搅拌机进行混合,之后进一步利用三辊研磨机进行分散来制成铁氧体膏。

[0114]

然后,由得到的陶瓷膏制成绝缘体片。

[0115]

具体而言,通过与psz介质一起将得到的预煅烧粉末(铁氧体材料)、聚乙烯醇缩丁醛系树脂等有机粘合剂、以及乙醇、甲苯等有机溶剂放入球磨机,并进行湿式混合

·

粉碎,制成浆料。然后,利用刮刀法等使得到的浆料成形为规定的厚度的片状,之后通过穿孔为规定的形状制成绝缘体片。

[0116]

绝缘体片是本发明的层叠型线圈部件的绝缘层的一个例子。

[0117]

优选绝缘体片的厚度在10μm以上,且在30μm以下。

[0118]

优选绝缘体片的烧制时的收缩率在5%以上,且在25%以下,更优选在10%以上,且在20%以下。

[0119]

如后述那样,陶瓷膏也用于在未形成导体膏层的区域形成绝缘层。

[0120]

因此,该绝缘层的烧制时的收缩率与绝缘体片的烧制时的收缩率实际相同。

[0121]

优选使用包含银作为导电材料的膏作为导体膏。

[0122]

作为导体膏的制成方法例如能够列举以下的方法。

[0123]

通过准备银粉末,并加入规定量的溶剂(丁香酚等)、树脂(乙基纤维素等)、以及分散剂,利用行星搅拌机进行混合之后,利用三辊研磨机使其分散来制成导体膏。

[0124]

在上述导体膏的调制中,通过调整相对于导体膏中的导电性材料(典型而言是银粉末)和树脂成分合计的体积的、导电性材料的体积的浓度亦即pvc(pigment volume concentration;颜料体积浓度),使烧制时的导体膏层的收缩率比烧制时的绝缘体片的收缩率大。

[0125]

由此,能够在烧制时使导通结合部与陶瓷相比进一步收缩,能够在导通结合部上选择性地形成空隙60。

[0126]

此外,这里,导通结合部是指由导通导体、和与该导通导体结合(接合)的线圈导体部分构成的导体部分。

[0127]

优选导体膏层的烧制时的收缩率在20%以上,且在40%以下,更优选在25%以上,且在35%以下。

[0128]

优选烧制时的导体膏层的收缩率与烧制时的绝缘体片的收缩率之差在5%以上,且在30%以下,更优选在15%以上,且在20%以下。

[0129]

同样地,烧制时的导体膏层的收缩率比在未形成导体膏层的区域形成的绝缘层的烧制时的收缩率大。

[0130]

由此,能够更有效地在导通结合部上形成空隙60。

[0131]

这里,例如,能够通过在聚对苯二甲酸乙二醇酯(pet)薄膜涂覆导电性膏或者陶瓷膏,在干燥后,切成5mm

×

5mm左右的大小,其后,通过与烧制相同的加热条件的热机械分析(tma:thermomechanical analyzer)测定试料尺寸的变化来求出上述收缩率。

[0132]

树脂膏是用于在绝缘体片与导体膏层之间形成树脂膏层的膏,通过在烧制后使树脂膏层烧毁来使空隙50形成。

[0133]

作为树脂膏的制成方法例如能够列举以下的方法。

[0134]

通过使溶剂(异氟尔酮等)含有在烧制时烧毁的树脂(丙烯酸树脂等),来制成树脂膏。

[0135]

在附图由上向下进行印刷层叠,所以按该顺序进行说明。

[0136]

首先,如图7的最上所示准备绝缘体片41a。

[0137]

接下来,在绝缘体片41a上印刷树脂膏,将树脂膏层70a形成为如图7的上面第二个所示那样的图案。

[0138]

优选使树脂膏层70a的图案与在后面形成的线圈导体31用的导体膏层38a的图案大致相同,并使树脂膏层70a的线宽度为比线圈导体31用的导体膏层38a的线宽度稍小的宽度。

[0139]

接下来,印刷导体膏,将成为引出导体36的下层部的导体膏层36a形成为如图7的上面第三个所示那样的图案。

[0140]

接下来,将导体膏印刷为与树脂膏层70a以及导体膏层36a重叠,将成为线圈导体31(31a)以及引出导体36的上层部的导体膏层38a形成为如图7的上面第四个所示那样的图案。

[0141]

通过该工序,能够使引出导体36的厚度增厚(参照图6)。通过使引出导体36的厚度增厚,密封性提高,能够抑制产生电镀液从绝缘体部40与引出导体36的界面侵入等不良情况。

[0142]

导体膏形成为覆盖树脂膏层70a。

[0143]

接着,通过在未形成导体膏层38a的区域印刷陶瓷膏形成绝缘层42a,来形成依次层叠了绝缘体片41a、树脂膏层70a、导体膏层38a以及绝缘层42a的线圈片71a。

[0144]

绝缘层42a的厚度为与导体膏层38a的厚度大致相同的厚度。另外,将绝缘层42a印刷为一部分与导体膏层38a的端部重叠。该印刷层成为线圈导体31(31a)的周围的绝缘体部

40。

[0145]

图7的上面第五个所示的图案示出形成了绝缘层42a之后的上表面。

[0146]

接下来,如图8的最上所示准备形成了导通孔39a的绝缘体片41b。通过在绝缘体片的与形成于线圈片71a的导体膏层38a连接的位置进行激光照射来形成导通孔39a。

[0147]

接下来,在绝缘体片41b上印刷树脂膏,将树脂膏层70b形成为图8的上面第二个所示那样的图案。

[0148]

优选使树脂膏层70b的图案与在后面形成的线圈导体31用的导体膏层38b的图案大致相同,并使树脂膏层70b的线宽度为比线圈导体31用的导体膏层38b的线宽度稍小的宽度。

[0149]

另外,树脂膏层70b形成为不覆盖导通孔39a。

[0150]

接下来,将导体膏印刷为与树脂膏层70b以及导通孔39a重叠,将成为线圈导体31(31b)的导体膏层38b形成为图8的上面第三个所示那样的图案。

[0151]

利用导体膏填充导通孔39a,使线圈导体31(31b)经由导通导体与下层的线圈导体31(31a)电连接。

[0152]

导体膏形成为覆盖树脂膏层70b。

[0153]

接着,通过在未形成导体膏层38b的区域印刷陶瓷膏形成绝缘层42b,来形成依次层叠了绝缘体片41b、树脂膏层70b、导体膏层38b以及绝缘层42b的线圈片71b。

[0154]

如图11所示,使绝缘层42b的厚度为与导体膏层38b的厚度大致相同的厚度。另外,将绝缘层42b印刷为一部分与导体膏层38b的端部重叠。该印刷层成为线圈导体31(31b)的周围的绝缘体部40。

[0155]

图8的上面第四个所示的图案示出形成了绝缘层42b之后的上表面。

[0156]

同样地,如图9所示,形成依次层叠了形成了导通孔39b的绝缘体片41c、树脂膏层70c、导体膏层38c、以及绝缘层42c的线圈片71c,并且如图10所示,形成依次层叠了形成了导通孔39c的绝缘体片41d、树脂膏层70d、成为引出导体35的下层部的导体膏层35a、导体膏层38d、以及绝缘层42d的线圈片71d。

[0157]

然后,通过层叠多个得到的线圈片来制成未烧制的层叠体。

[0158]

详细而言,首先,按照规定的顺序,这里是依次层叠制成的线圈片71a、71b、71c以及71d,并在上下层叠规定个数的绝缘体片(未进行印刷的片),以温度在70℃以上,且在90℃以下,压力在60mpa以上,且在100mpa以下的条件对层叠后的片进行wip(各向同性热压)处理。由此,得到在一个面设置了许多具有上述所示的图案的元件的集合体(层叠体块)。

[0159]

此外,这里,虽然对在未形成导体膏层的区域印刷陶瓷膏来形成绝缘层的情况进行了说明,但也可以省略该绝缘层的形成工序。

[0160]

但是,从增大线圈导体的厚度的观点来看,优选在导体膏层的周围形成绝缘层。若在导体膏层的周围没有绝缘层,则有在wip处理时导体膏层较大地压缩变形,而线圈导体的厚度变小的可能。

[0161]

接着,利用切割机等切断层叠体块,单片化为元件。

[0162]

该元件与一个层叠型线圈部件对应。

[0163]

接下来,对未烧制的层叠体进行烧制,制成烧制完毕的层叠体。

[0164]

详细而言,通过以900℃以上,920℃以下的温度烧制元件一小时以上,四小时以

下,得到烧制完毕的层叠体。

[0165]

通过该烧制,绝缘体片以及绝缘层一体化,形成绝缘体部。

[0166]

另外,树脂膏层烧毁,在绝缘体部与线圈导体的第一主面之间形成空隙。

[0167]

并且,由于在烧制时导体膏层与绝缘体片以及绝缘层相比进一步收缩,所以在线圈导体的第二主面与绝缘体部之间且为与导通导体对置的位置局部地形成空隙。即,能够不依靠专用的工序而形成该空隙。

[0168]

接下来,将烧制完毕的层叠体与介质一起投入转桶机,并通过进行旋转来进行滚筒处理。由此切削元件的角、棱线,形成圆角。滚筒处理既可以对未烧制的元件进行,也可以对烧制后的层叠体进行。另外,滚筒处理既可以是干式也可以是湿式。滚筒处理既可以是使元件彼此共同摩擦的方法,也可以是与介质一同进行滚筒处理的方法。

[0169]

然后,在烧制完毕的层叠体的外表面形成外部电极。

[0170]

详细而言,首先,通过在烧制完毕的层叠体的引出线圈的端面涂覆包含金属(例如银)以及玻璃的导电膏,并以800℃以上,820℃以下的温度进行烧接来形成基底电极。

[0171]

接着,能够通过进行电解电镀在基底电极之上依次形成ni覆膜、sn覆膜形成第一外部电极以及第二外部电极,来得到层叠型线圈部件。

[0172]

ni覆膜,sn覆膜的厚度例如分别大致为3μm。

[0173]

如以上那样,制成图1所示的层叠型线圈部件。

[0174]

层叠体的尺寸例如为l=1.6mm,w=0.8mm,t=0.8mm。

[0175]

[第二实施方式]

[0176]

在第二实施方式中,对与第一实施方式(单图案)不同,各线圈导体构成为包含并联地电连接的多个线圈导体的方式(双图案)进行说明。

[0177]

图12是示意地表示第二实施方式的层叠型线圈部件的内部结构的一个例子的lt剖视图。图12是导通导体的形成部的lt剖视图。

[0178]

在本实施方式中,经由导通导体33串联电连接的多个线圈导体31分别包含经由导通导体83并联电连接的两个线圈导体(以下,称为并联连接线圈)81。

[0179]

由此,能够降低线圈30的直流电阻,所以能够使层叠型线圈部件适用于车载用等需要更大电流的用途。

[0180]

构成线圈导体31的各并联连接线圈81是形成为缺少一处而部分地空出缝隙37的环状(c形)的导体,构成相同的线圈导体31的两个并联连接线圈81实际上具有相同的平面形状,并层叠为相互重叠,以使它们的缝隙37的位置在线圈30的卷绕方向上实际一致。各并联连接线圈81通常线宽度比厚度大。

[0181]

而且,通过经由多个导通导体83并联电连接两个并联连接线圈81形成各线圈导体31。

[0182]

更详细而言,在层叠方向相邻的两个并联连接线圈81之间设置有两个导通导体83,一方的导通导体83将其下方的并联连接线圈81的一端与其上方的并联连接线圈81的一端电连接,另一方的导通导体83将其下方的并联连接线圈81的另一端与其上方的并联连接线圈81的另一端电连接。

[0183]

各导通导体83是在层叠方向延伸的柱状的导体,各导通导体83的侧面既可以如图12所示为倒锥状,也可以为正锥状或者垂直。

[0184]

此外,连接两个并联连接线圈81的导通导体83也可以在三个以上。

[0185]

在图12示出构成线圈30的线圈导体31(31a、31b、31c、31d)、连接相邻的线圈导体31之间的导通导体33(33a、33b、33c)、构成各线圈导体31的并联连接线圈81、以及连接构成相同的线圈导体31的两个并联连接线圈81之间的导通导体83。线圈导体31a、31b、31c、31d分别表示线圈导体30的一匝。

[0186]

优选各并联连接线圈81的层叠方向上的最大厚度在8μm以上,且在28μm以下,更优选在13μm以上,且在23μm以下。

[0187]

优选各导通导体83的层叠方向上的尺寸(在层叠方向相邻的两个并联连接线圈81之间的绝缘体部40的厚度)在5μm以上,且在30μm以下,更优选在10μm以上,且在25μm以下。

[0188]

各并联连接线圈81具有朝向与层叠方向相反侧即朝向下方的第一主面32a、和朝向层叠方向即朝向上方的第二主面32b。第一主面32a为安装面侧的主面。

[0189]

各并联连接线圈81的第一主面32a以及第二主面32b与层叠体10的第一主面13以及第二主面14平行。

[0190]

另外,在图12,与第一实施方式相同,示出在各并联连接线圈81的第一主面32a与绝缘体部40之间具有空隙50的构成。

[0191]

由此,在本实施方式中,也能够有效地缓和层叠体10的内部应力。

[0192]

从特别有效地缓和层叠体10的内部应力的观点来看,如图12所示,优选在全部的并联连接线圈81的第一主面32a侧设置空隙50,但只要在各线圈导体31的至少一方的并联连接线圈81的第一主面32a与绝缘体部40之间有空隙50即可。

[0193]

并且,在图12,示出在各线圈导体31的第二主面32b与绝缘体部40之间(但是,仅在与导通导体33对置的位置)具有空隙60的构成。

[0194]

图13是示意地表示第二实施方式的层叠型线圈部件的第一线圈导体以及第二线圈导体的一个例子的lt剖视图。图13是导通导体的形成部的lt剖视图。

[0195]

在图13,示出线圈导体31b以及31c作为本发明的第一线圈导体以及第二线圈导体的一个例子,并示出导通导体33b作为本发明的第一导通导体的一个例子,然而对于在层叠方向相邻的其它的两个线圈导体31、和夹在其间的其它的导通导体33也相同。

[0196]

如图13所示,与第一实施方式相同,第一线圈导体31b以及第二线圈导体31c在层叠方向相邻,并经由第一导通导体33b相互串联电连接,在层叠方向依次配置第一线圈导体31b、第一导通导体33b以及第二线圈导体31c。

[0197]

另一方面,第二线圈导体31c包含经由多个第二导通导体83c并联电连接的两个并联连接线圈(线圈导体)81。

[0198]

详细而言,上方的并联连接线圈81的第一主面32a与下方的并联连接线圈81的第二主面32b经由两个第二导通导体83c电连接。

[0199]

另外,第一线圈导体31b包含经由多个第三导通导体83b并联电连接的两个并联连接线圈(线圈导体)81。

[0200]

详细而言,上方的并联连接线圈81的第一主面32a与下方的并联连接线圈81的第二主面32b经由两个第三导通导体83b电连接。

[0201]

如上述那样,在各并联连接线圈81的第一主面32a与绝缘体部40之间存在空隙50。

[0202]

另外,与第一实施方式相同,第二线圈导体31c具有在与绝缘体部40之间存在空隙

60的第二主面32b,空隙60局部地存在于与第一导通导体33b对置的位置。

[0203]

因此,与第一实施方式相同,能够在确保层叠体10的所需的强度的同时,实现内部应力的进一步的缓和。

[0204]

另外,在本实施方式中,也能够不追加用于设置空隙60的工序而形成空隙60,所以能够生产率良好地制成层叠型线圈部件1。

[0205]

在本实施方式中,与第一实施方式相比,能够进一步增大导通结合部的体积,进一步增大烧制时的导通结合部的收缩,所以能够更有效地形成空隙60。

[0206]

此外,这里,在与绝缘体部40之间存在空隙60的第二线圈导体31c的第二主面32b是指构成第二线圈导体31c的两个并联连接线圈81中上方侧的并联连接线圈81的第二主面32b。

[0207]

图14是示意地表示第二实施方式的层叠型线圈部件的导通导体部的一个例子的俯视图。

[0208]

如图14所示,在从层叠方向俯视时第二导通导体83c与第一导通导体33b重叠,在从层叠方向俯视时第三导通导体83b与第一导通导体33b重叠。

[0209]

因此,能够进一步增大烧制时的导通结合部的收缩,能够更可靠地形成第二线圈导体31c的第二主面32b上的空隙60。

[0210]

此外,与第一导通导体33b重叠的第二导通导体83c是多个第二导通导体83c中的任意一个,其中优选连接第二线圈导体31c所包含的两个并联连接线圈81的一方的端部彼此(连接了第一导通导体33b的一方的端部彼此)的第二导通导体。

[0211]

另外,与第一导通导体33b重叠的第三导通导体83b是多个第三导通导体83b中的任意一个,其中优选连接第一线圈导体31b所包含的两个并联连接线圈81的一方的端部彼此(连接了第一导通导体33b的一方的端部彼此)的第三导通导体。

[0212]

如图14所示,第一、第二以及第三导通导体33b、83c以及83b也可以在从层叠方向俯视时,配置于实际相同的位置。

[0213]

由此,能够进一步增大烧制时的导通结合部的收缩,能够更可靠地形成第二线圈导体31c的第二主面32b上的空隙60。

[0214]

另外,第一、第二以及第三导通导体33b、83c以及83b也可以在从层叠方向俯视时,实际具有彼此相同的形状,并配置于实际相同的位置。即,第一、第二以及第三导通导体33b、83c以及83b占有的区域在从层叠方向俯视时,也可以实际相互一致。

[0215]

作为第二导通导体83c以及第三导通导体83b的优选的平面形状,例如能够列举与第一导通导体33b相同的形状。即,能够列举n边形(n是3以上的整数,例如3~8,优选为4~6)、圆、椭圆、卵形那样的具有曲线的形状等。

[0216]

局部地存在于与导通导体对置的位置的空隙最容易受到最近的导通导体的收缩的影响,所以在图13以及图14所示的例子中,也可以空隙60通常在从层叠方向俯视时,包含在第二导通导体83c的配置区域内,具有与第二导通导体83c实际相同的形状。但是,空隙60也可以在从层叠方向俯视时,包含在第一导通导体33b的配置区域内,具有与第一导通导体33b实际相同的形状。另外,空隙60也可以在从层叠方向俯视时,包含在第三导通导体83b的配置区域内,具有与第三导通导体83b实际相同的形状。

[0217]

在图13以及图14所示的例子中,在构成第二线圈导体31c的下方侧的并联连接线

圈81的第二主面32b的与第一导通导体33b对置的位置由于存在第二导通导体83c,而不存在空隙。

[0218]

另外,同样地,在构成第一线圈导体31b的上方侧的并联连接线圈81的第二主面32b的与第三导通导体83b对置的位置由于存在第一导通导体33b,而不存在空隙。

[0219]

在图13以及图14所示的例子中,优选第二线圈导体31c的第二主面32b上的空隙60的层叠方向上的最大厚度在2μm以上,且在15μm以下,更优选在4μm以上,且在6μm以下。

[0220]

图15是示意地表示第二实施方式的层叠型线圈部件的第一线圈导体以及第二线圈导体的其它的例子的lt剖视图。图15是导通导体的形成部的lt剖视图。

[0221]

在图15,示出线圈导体31b以及31c作为本发明的第一线圈导体以及第二线圈导体的一个例子,并示出导通导体33b作为本发明的第一导通导体的一个例子,但对于在层叠方向相邻的其它的两个线圈导体31、和夹在其间的其它的导通导体33也相同。

[0222]

图15所示的例子在第二导通导体83c以及第三导通导体83b的配置位置稍微偏离第一导通导体33b的配置位置,第二导通导体83c以及第三导通导体83b分别与第一导通导体33b部分地重叠这一点,与图13所示的例子不同。

[0223]

在图15所示的例子中,第二线圈导体31c也具有在与绝缘体部40之间存在空隙60的第二主面32b,空隙60局部地存在于与第一导通导体33b对置的位置。

[0224]

然而,空隙60在图13所示的例子中,存在于构成第二线圈导体31c的两个并联连接线圈81中上方侧的并联连接线圈81的第二主面32b与绝缘体部40之间,但在图15所示的例子中,存在于构成第二线圈导体31c的两个并联连接线圈81中下方侧的并联连接线圈81的第二主面32b与绝缘体部40之间。

[0225]

另外,在图15所示的例子中,第二线圈导体31c具有在与绝缘体部40之间存在空隙61的第二主面32b,空隙61局部地存在于与第二导通导体83c对置的位置。在与绝缘体部40之间存在空隙61的该第二主面32b是指构成第二线圈导体31c的两个并联连接线圈81中上方侧的并联连接线圈81的第二主面32b。

[0226]

并且,在图15所示的例子中,第一线圈导体31b具有在与绝缘体部40之间存在空隙62的第二主面32b,空隙62局部地存在于与第三导通导体83b对置的位置。在与绝缘体部40之间存在空隙62的该第二主面32b是指构成第一线圈导体31b的两个并联连接线圈81中上方侧的并联连接线圈81的第二主面32b。

[0227]

在该例子中,由于存在空隙60~62,所以与图13所示的例子相同,能够在确保层叠体10的所需的强度的同时,实现内部应力的进一步的缓和。

[0228]

另外,在该例子中,也能够不追加用于设置空隙60~62的工序而形成空隙60~62,所以能够生产率良好地制成层叠型线圈部件1。

[0229]

图16是示意地表示第二实施方式的层叠型线圈部件的导通导体部的其它的例子的俯视图。图16示出俯视图15所示的例子的状态的一个例子。

[0230]

如图16所示,第二导通导体83c在从层叠方向俯视时与第一导通导体33b部分地重叠,第三导通导体83b在从层叠方向俯视时与第一导通导体33b部分地重叠。

[0231]

此外,与第一导通导体33b部分地重叠的第二导通导体83c是多个第二导通导体83c中的任意一个,其中优选连接第二线圈导体31c所包含的两个并联连接线圈81的一方的端部彼此(连接了第一导通导体33b的一方的端部彼此)的第二导通导体。

[0232]

另外,与第一导通导体33b部分地重叠的第三导通导体83b是多个第三导通导体83b中的任意一个,其中优选连接第一线圈导体31b所包含的两个并联连接线圈81的一方的端部彼此(连接了第一导通导体33b的一方的端部彼此)的第三导通导体。

[0233]

如上述那样,局部地存在于与导通导体对置的位置的空隙最容易受到最近的导通导体的收缩的影响,所以在图15以及图16所示的例子中,空隙60通常在从层叠方向俯视时,包含在第一导通导体33b的配置区域内。但是,在与第一导通导体33b对置的位置部分地存在第二导通导体83c,所以空隙60通常在从层叠方向俯视时,包含在配置了第一导通导体33b且不与第二导通导体83c重叠的区域内。

[0234]

也可以空隙61通常在从层叠方向俯视时,包含在第二导通导体83c的配置区域内,且具有与第二导通导体83c实际相同的形状。

[0235]

空隙62通常在从层叠方向俯视时,包含在第三导通导体83b的配置区域内。但是,在与第三导通导体83b对置的位置部分地存在第一导通导体33b,所以空隙62通常在从层叠方向俯视时,包含在配置了第三导通导体83b且不与第一导通导体33b重叠的区域内。

[0236]

在图15以及图16所示的例子中,优选第二线圈导体31c的下方侧的并联连接线圈81的第二主面32b上的空隙60的层叠方向上的最大厚度在1μm以上,且在10μm以下。

[0237]

另外,优选第二线圈导体31c的上方侧的并联连接线圈81的第二主面32b上的空隙61的层叠方向上的最大厚度在1μm以上,且在10μm以下。

[0238]

并且,优选第一线圈导体31b的上方侧的并联连接线圈81的第二主面32b上的空隙62的层叠方向上的最大厚度在1μm以上,且在10μm以下。

[0239]

图17是示意地表示第二实施方式的层叠型线圈部件的第一线圈导体以及第二线圈导体的其它的例子的lt剖视图。图17是导通导体的形成部的lt剖视图。

[0240]

在图17,示出线圈导体31b以及31c作为本发明的第一线圈导体以及第二线圈导体的一个例子,并示出导通导体33b作为本发明的第一导通导体的一个例子,但对于在层叠方向相邻的其它的两个线圈导体31、和夹在其间的其它的导通导体33也相同。

[0241]

图17所示的例子在第二导通导体83c以及第三导通导体83b的配置位置偏离第一导通导体33b的配置位置,第一、第二以及第三导通导体33b、83c以及83b相互不重叠这一点,与图13以及图15所示的例子不同。

[0242]

在图17所示的例子中,也与图15所示的例子相同,第二线圈导体31c(构成第二线圈导体31c的下方侧的并联连接线圈81)具有在与绝缘体部40之间存在空隙60的第二主面32b,空隙60局部地存在于与第一导通导体33b对置的位置。

[0243]

另外,第二线圈导体31c(构成第二线圈导体31c的上方侧的并联连接线圈81)具有在与绝缘体部40之间存在空隙61的第二主面32b,空隙61局部地存在于与第二导通导体83c对置的位置。

[0244]

并且,第一线圈导体31b(构成第一线圈导体31b的上方侧的并联连接线圈81)具有在与绝缘体部40之间存在空隙62的第二主面32b,空隙62局部地存在于与第三导通导体83b对置的位置。

[0245]

在该例子中,也存在空隙60~62,所以与图15所示的例子相同,能够在确保层叠体10的所需的强度的同时,实现内部应力的进一步的缓和。

[0246]

另外,在该例子中,也能够不追加用于设置空隙60~62的工序而形成空隙60~62,

所以能够生产率良好地制成层叠型线圈部件1。

[0247]

图18是示意地表示第二实施方式的层叠型线圈部件的导通导体部的其它的例子的俯视图。图18示出俯视图17所示的例子的状态的一个例子。

[0248]

如图18所示,多个第二导通导体83c(在图18中仅图示一个)在从层叠方向俯视时都不与第一导通导体33b重叠,多个第三导通导体83b(在图18中仅图示一个)在从层叠方向俯视时都不与第一导通导体33b重叠。

[0249]

在图17以及图18所示的例子中,也可以空隙60通常在从层叠方向俯视时,包含在第一导通导体33b的配置区域内,且具有与第一导通导体33b实际相同的形状。

[0250]

另外,也可以空隙61通常在从层叠方向俯视时,包含在第二导通导体83c的配置区域内,且具有与第二导通导体83c实际相同的形状。

[0251]

并且,也可以空隙62通常在从层叠方向俯视时,包含在第三导通导体83b的配置区域内,且具有与第三导通导体83b实际相同的形状。

[0252]

在图17以及图18所示的例子中,优选第二线圈导体31c的下方侧的并联连接线圈81的第二主面32b上的空隙60的层叠方向上的最大厚度在1μm以上,且在10μm以下。

[0253]

另外,优选第二线圈导体31c的上方侧的并联连接线圈81的第二主面32b上的空隙61的层叠方向上的最大厚度在1μm以上,且在10μm以下。

[0254]

并且,优选第一线圈导体31b的上方侧的并联连接线圈81的第二主面32b上的空隙62的层叠方向上的最大厚度在1μm以上,且在10μm以下。

[0255]

图15~18所示的例子中的各空隙60、61、62的层叠方向上的最大厚度与图13以及图14所示的例子中的空隙60的层叠方向上的最大厚度相比,既可以不同,也可以比其小。这是因为在前者中,与后者相比有导通结合部的收缩更小的趋势。

[0256]

接下来,对制造本实施方式的层叠型线圈部件的方法进行说明。

[0257]

基本而言,能够通过各形成两个在图7~图10所说明的各线圈片71a、71b、71c、71d,并层叠共计八个的线圈片来制成本实施方式的层叠型线圈部件。

[0258]

然而,在并联连接的两个并联连接线圈81之间的绝缘体片,在与这些并联连接线圈81的一端和另一端对应的两个位置形成导通孔。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。