1.本发明涉及钻孔钻进领域,特别是但不限于用于采矿和采石的爆破作业。

背景技术:

2.在地面上,露天开采矿物的方法可以涉及炸药爆破以移出大量矿石以进行挖掘和回收。台阶式爆破是一种涉及在岩石中钻孔至深度达到50米或更大并且用爆炸材料填充孔以形成以可控制方式破裂岩石的柱状药包的过程。爆破孔的直径可以大到270到311或甚至高达350毫米。

3.典型地使用冲击钻进技术钻出爆破孔。冲击能量由往复式活塞产生,其中每次活塞撞击导致钻头中的硬质合金球齿(button)穿透岩石。钻柱在每次撞击后旋转以将钻头转动至新的位置,以使得球齿撞击新的岩石表面。顶锤冲击钻进为通过活塞将冲击能量施加到钻柱的上端的情况。潜孔冲击(dth)钻进为通过活塞将冲击能量施加到钻柱的下部、恰在钻头上方的情况。顶锤钻进通常用于钻探相对较小直径的孔,然而dth钻进通常用于钻探较大直径的孔。

4.旋转钻进为另一种用于钻出爆破孔的技术。旋转钻进不使用冲击。代替地,旋转钻进应用进给力和旋转扭矩。扭矩使得钻头旋转,同时进给力保持钻头牢牢地紧贴岩石表面。旋转扭矩和进给力的结合使得钻头能够通过切入岩石表面中而穿透岩石。

5.爆破作业后破裂的岩石大部分都被挖掘机移走以进行进一步处理。然而,来自达到降低高度(rl)之后的超深钻进(sub-drilled)区域的大量的松散的岩石碎片,或者“被预处理”的材料,可能会在钻出用于后续爆破作业的爆破孔的位置残留在台阶上。深度多达4米或更大的预处理层能够通过最大化后续爆破作业产生的细微破碎的量来提高粉碎过程的效率。

6.来自爆破孔周围,通常称为爆破孔的“孔口(collar)”区域,的预处理层的松散的岩石碎片能够在钻孔后坍塌进入爆破孔中。申请人的专利申请wo2019014716公开了一种用于防止松散的岩石碎片掉落或者坍塌至爆破孔中的孔口支撑设备。设备包括通常为平面的柔性片材,该片材形成为弯曲形式以限定纵向通道,并且之后插入爆破孔的开放端中。弯曲片材紧密地面向爆破孔的内表面并且形成防止周围的松散的岩石碎片掉落或者坍塌至爆破孔的开放端中的屏障。

7.然而,即使在钻进期间或者钻进之后,且在孔口支撑设备被定位就位之前,周围的松散的岩石碎片都可能坍塌至钻孔中。因此,需要一种钻孔系统以使来自预处理层的松散的岩石碎片坍塌至钻孔中的任何可能性最小。

8.并且,手动操纵预成型的孔口支撑设备和将孔口支撑设备插入钻孔的过程可能是耗时费力的。因此,需要一种钻孔系统,由此可以将孔口支撑设备定位于钻孔中并且省时省力。

9.整个说明书中对背景技术的任何讨论决不应被视为承认所引用的任何文件或者

材料已被公布、已知或者构成公知常识的一部分。

技术实现要素:

10.因此,在一方面,本发明提供了一种用于钻孔钻具的钻孔套管设备,套管设备包括管构件,该管构件适配为联接至可移动钻孔钻具的桅杆并且定位在钻孔的孔口区域内,管构件包括纵向内部通道以用于接收穿过其中的钻柱,以及外表面以用于面向外抵靠钻孔壁。

11.优选地,管构件和桅杆包括用于将管构件固定至桅杆的联接件。

12.优选地,联接件适配为用于可释放地将管构件固定至桅杆。

13.优选地,联接件适配为用于在管构件和桅杆保持联接在一起的同时允许管构件相对于桅杆在管构件与钻柱的轴线对齐的位置和管构件偏离钻柱的轴线的另一位置之间的移动,。

14.优选地,联接件包括狭槽安装联接件。

15.优选地,联接件包括固定于桅杆的适配器,该适配器包括用于接收在管构件的端部处的凸缘的狭槽。

16.优选地,狭槽限定于以对相对的板之间,在使用中,所述板的方向基本平行于台阶表面取向。

17.优选地,凸缘适配为随着适配器相对于管构件的水平移动进入和退出狭槽。

18.优选地,凸缘适配为在狭槽中在管构件与钻柱的轴线对齐的位置和管构件偏离钻柱的轴线的另一位置之间移动。

19.优选地,凸缘是固定于管构件的一端的基本上平面状的构件。优选地,凸缘具有多边形形状。优选地,凸缘具有相对的渐窄边缘,在凸缘的一端提供较窄的宽度,用于引导凸缘进入狭槽。

20.优选地,成对的板中的每个包括开口,该开口优选地位于中心,用于接收穿过其中的钻柱,并且用于与管构件的纵向内部通道对齐。

21.优选地,穿过板中的较低的板的开口向板的一侧开放,用于在其中接收管构件。

22.优选地,一个或者多个凸起部从凸缘延伸,用于接合台阶表面以及保持凸缘与台阶表面之间的间隙。优选地,从凸缘延伸的凸起部适用于接合台阶表面以及支撑其上的桅杆。优选地,凸起部适配为保持凸缘凸出于台阶表面,以允许适配器的板中的一个放置于凸缘和台阶表面之间。

23.优选地,管构件适配为在钻孔的孔口中自支撑,以便在纵向内部通道内接收孔口支撑设备。

24.优选地,管构件包括刚性的、圆柱形的主体部分,其在相对端具有开口,以及在其间延伸的纵向内部通道。

25.在一个优选的实施例中,管构件为自支撑的并且纵向内部通道的一端位于台阶表面的高度。

26.另一方面,本发明提供了一种钻进设备,包括:

27.可移动平台,

28.桅杆,放置于平台,包括用于钻柱的支撑部;

29.钻柱旋转驱动机构,用于驱动钻柱在岩石中钻孔;

30.钻孔套管设备,包括联接至桅杆的管构件,以用于定位在钻孔的孔口区域中,管构件包括纵向内部通道以用于接收穿过其中的钻柱,以及外表面以用于面向外抵靠钻孔的壁。

31.在实施例中,管构件在保持联接至桅杆的同时在管构件与钻柱的轴线对齐的位置和管构件偏离钻柱的轴线的另一位置之间可移动。这些实施例特别是但并非仅仅适合用于通常用于钻探直径在约89至165毫米之间的钻孔的较小表面钻进平台,通常称为“履带式钻机”。

32.在实施例中,管构件在保持联接于桅杆的同时轴向可移动以降低管构件至钻孔中以及升高管构件至钻孔外。优选地,钻孔套管设备包括液压驱动器,以相对于钻孔轴向地平移、例如提升或者降低管构件。这些实施例尤其但并非仅仅适合用于通常用于钻探直径在约165至351毫米之间的钻孔的较大表面钻进平台,通常称为“平台式钻机”。

33.在实施例中,钻进设备还包括片材部署设备,用于在位于钻孔中的管构件的开放端中布置柔性片材。

34.在实施例中,片材部署设备包括片材成型设备,适配为将平面柔性片材形成弯曲形式,并将弯曲片材进给至位于钻孔中的管构件的开放端。

35.优选地,成型设备包括宽口入口且逐渐变窄为较窄圆形出口以限定柔性片材的路径,以及进给机构,用于将柔性片材通过入口和圆形出口进给至管构件中。

36.优选地,钻进设备包括多个柔性片材的存储部和适配为一次拾取一个片材的拾取器。柔性片可以为平面的并布置成堆垛,或者柔性片材可以为预卷片材,并且包括将每个预卷片材保持为卷状的扎带。在实施例中,部署设备适配为拾取预卷片材中的一个并且将预卷片材通过管构件进给至钻孔中。

37.优选地,钻进设备还包括护罩,该护罩适配为牢固地密封于管构件的纵向内部通道,用于引导在钻进期间从钻孔中出现的切屑(cuttings)和/或捞砂(bailings)。

38.优选地,护罩包括用于接收穿过其中的钻柱的轴向通路以及横向于轴向通路定位的排出口。

39.优选地,排出口适配为联接至真空设备的柔性导管。

40.优选地,护罩安装于桅杆并且驱动器适配为在线性运动范围内向上和向下平移护罩。

41.优选地,钻进设备还包括位于紧邻可移动平台或者位于可移动平台底下的出口,用于将在钻进期间从钻孔中出现的切屑和/或捞砂引导至与可移动平台相邻或位于可移动平台底下的桩。

42.钻进设备的实施例包括各种类型的可移动钻进设备,其包括可移动的履带式平台,该平台包括支撑钻柱的钻具桅杆以及附带的冲击型旋转空气爆破钻进设备。在一些实施例中,这种可移动的钻进设备包括通常用于钻探直径在约89至165毫米之间的钻孔的较小表面钻进平台,通常称为“履带式钻机”,并且由诸如sandvik、epiroc、komatsu和caterpillar的制造商生产。在另一些实施例中,这种移动的钻进设备包括通常用于钻探直径在约165至351毫米之间的钻孔的较大表面钻进平台,通常称为“平台式钻机”,并且由诸如sandvik、epiroc、komatsu和caterpillar的制造商生产。

43.当在此类较大的可移动的钻进平台中实施时,例如那些通常用于钻探165至351毫米的直径较大的钻孔时,钻进设备的包括用于引导在钻进期间从钻孔中出现的切屑和/或捞砂的护罩的实施例是有利的。如此的现有钻进平台可以包括切屑和/或捞砂管理系统,包括简单地用附接至平台并从平台的下方垂下的柔性帘幕围绕钻孔。本发明的实施例可以替换或者补充这样的现有系统。

44.在实施例中,钻进设备包括用于在管构件的外表面和钻孔的周围壁之间注入组合物的系统。

45.优选地,用于注入组合物的系统包括组合物的存储部,联接至在管构件中形成的导管和开口的网络。因此,当管构件放置于钻孔内时,组合物从开口溢出并且进入管构件和钻孔之间的空间或者穿透周围松散的岩石碎片或者两者都有。

46.另一方面,本发明提供了一种钻进方法,包括:

47.联接管构件至可移动钻机的桅杆,管构件包括纵向内部通道以用于接收穿过其中的钻柱;

48.在台阶表面钻孔并且将管构件降低至钻孔的孔口区域,管构件包括面向外抵靠钻孔的壁的外表面。

49.另一方面,本发明提供了一种将孔口支撑设备设置至钻孔中的方法,方法包括:

50.联接管构件至可移动钻机的桅杆,管构件包括纵向内部通道以用于接收穿过其中的钻柱;

51.在台阶表面钻孔并且将管构件降低到钻孔的孔口区域内,管构件包括面向外抵靠钻孔壁的外表面;

52.在钻孔中提供支撑以用于稳定钻孔的孔口区域;以及

53.从钻孔移出管构件。

54.优选地,在钻孔内提供支撑包括将包括柔性材料片材的孔口支撑设备插入管构件的纵向内部通道中,并且其中,从钻孔移出管构件将孔口支撑设备留在了钻孔内。

55.优选地,相对于管构件移动桅杆包括在管构件和桅杆保持联接在一起的同时在管构件与钻柱的轴线对齐的位置和管构件偏离钻柱的轴线的另一位置之间移动桅杆。

56.优选地,从钻孔中移出管构件包括操纵桅杆以升高管构件离开钻孔。

57.优选地,联接管构件至桅杆包括相对于管构件水平平移桅杆。在实施例中,将管构件和桅杆解除联接同样包括相对于管构件水平平移桅杆。

58.优选地,固定于桅杆的适配器包括狭槽,并且管构件的一端包括凸缘,由此桅杆相对于管构件的水平运动导致凸缘移动移入或者移出狭槽。

59.在实施例中,在钻孔中提供支撑用于稳定钻孔的孔口区域包括在管构件的外表面和钻孔的周围壁之间注入组合物。

60.在实施例中,注入的组合物固化或者以其他方式硬化或者凝固以成为自支撑或者使松动的岩石碎片结合以形成复合孔口支撑。

61.在又一方面,本发明提供了片材成型设备,适配为将扁平柔性片材成型为弯曲形式,并且将弯曲片材进给至位于钻孔的孔口区域内的管构件,设备包括:

62.成型设备,适配为将扁平柔性片材成型为弯曲形式;以及

63.进给机构,用于将弯曲片材进给至位于钻孔的孔口区域内的管构件。

64.优选地,成型设备包括宽口入口且逐渐变窄为较窄圆形出口以限定柔性片材的路径,其中进给机构将柔性片材通过成型设备的入口和出口进给至管构件。

65.优选地,多个柔性套管布置成堆垛,进给机构配置为从堆垛中一次拾取一个片材。

66.优选地,片材成型设备配置为附接至钻孔钻进设备的桅杆。

附图说明

67.现将参考附图中所示的优选实施例更详细地描述本发明,其中:

68.图1所示为根据本发明实施例的一种钻孔套管设备的管构件的立体图;

69.图2所示为图1的管构件的纵截面的侧视图;

70.图3所示为钻孔套管设备的实施例的适配器的立体图;

71.图4所示为图3的适配器的横截面的俯视图;

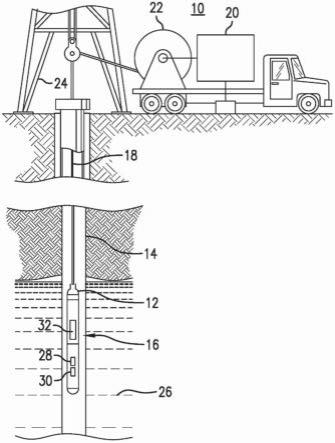

72.图5所示为钻进设备的斜视立体图,该钻进设备包括具有液压臂和附接至其的钻进桅杆的可移动钻机,和图3和4的连接至桅杆的适配器,以及图1和2的联接至适配器的管构件;

73.图6所示为图5的钻进设备的正视立体图;

74.图7至14为上述图1至6的实施例的钻进桅杆和钻孔套管设备的一部分的一组正视图,示出了根据本发明的实施例的钻进钻孔的方法中和根据本发明的实施例的向钻孔中提供孔口支撑设备的方法中的一系列步骤。

75.图15所示为图7至14的孔口支撑设备处于平面构造的正视图;

76.图16所示为图7至14的孔口支撑设备处于弯曲构造的正视图;

77.图17所示为钻进设备的斜视立体图,该钻进设备包括类似于图5的实施例具有液压臂和附接至其的钻进桅杆的可移动钻机,还包括片材成型设备,该片材成型设备适配为将平面柔性片材成型为弯曲形式并且将弯曲片材进给至位于钻孔中的管构件的开放端;

78.图18和19为图17的钻进设备的一部分的一组正视图,包括钻进桅杆的一部分、片材成型设备和包括弯曲柔性片材的孔口支撑设备,并且示出了将扁平柔性片材形成弯曲形式并且将弯曲片材进给至位于钻孔中的钻孔套管设备的开放端以及将套管设备从钻孔中回撤以留下孔口支撑设备的一系列步骤;

79.图20所示为图5的钻进设备的实施例,还包括适配为牢固地密封于管构件的纵向内部通道的护罩,用于引导在钻进期间从钻孔中出现的切屑和/或捞砂;

80.图21所示为图5的钻进设备的实施例,并且还包括适配为牢固地密封于管构件的纵向内部通道的护罩,其中护罩联接至真空设备的柔性导管,用于引导在钻进期间从钻孔中出现的切屑和/或捞砂;

81.图22至25所示为通过参考本发明的钻进设备的另一实施例的钻进方法的一个实施例,包括一类通常用于钻探直径在约165至351毫米之间的较大直径钻孔的表面钻进平台,其中套管设备包括液压驱动器以相对于钻孔轴向地提升和降低管构件,并且其中液压驱动器适配为相对于管构件提升和降低护罩,以引导在钻进期间从钻孔中出现的切屑和/或捞砂;

82.图26所示为钻进方法和设备的另一实施例,适配为一次拾取一个预卷并系紧的柔性片材,并且将预卷片材布置在钻孔内的管构件中;

83.图27所示为图22至26的表面钻进平台实施例的仰视图,示出了帘幕的布置,该帘幕附接至平台并从平台底下垂下,以容纳由平台底下的护罩引导的切屑和/或捞砂;以及

84.图28至29所示为稳定钻孔的孔口的方法的另一实施例,包括将稳定剂注入钻孔的壁中或者孔口区域内钻孔周围的松散的岩石碎片中。

85.现将参考附图所示实施例更详细地描述本发明。

具体实施方式

86.爆破孔钻进是用于从露天矿和石场提取矿物和岩石制品的技术。钻孔钻机根据预定的形状和深度来产生钻孔。然后在孔中装填炸药,将矿物和岩石爆破并破碎,以便随后被挖掘机移走以进行进一步处理。来自达到降低高度(rl)之后的超深钻进区域的大量的松散的岩石碎片,或者“被预处理”的材料,可能会留在台阶上。深度为4米或更大的预处理层能够通过最大化后续爆破作业产生的细微破碎的体积来提高粉碎过程的效率。

87.参考图5和6,本发明涉及套管设备100,其适配为与用于钻进钻孔的钻机10一起使用。参考图1至6和9至13,套管设备100包括管构件110,该管构件110适于在使用中以下文将更详细描述的方式放置于钻孔内。管构件110包括纵向内部通道120,用于接收穿过其中的钻机的钻柱。管构件110还包括外表面125,用于面向外抵靠钻孔壁。

88.套管设备100,尤其是管构件110,适配为在钻进期间以及紧接在钻进之后且在孔口支撑设备能够在钻孔2的孔口内放置就位之前支撑钻孔2的孔口。在一些实施例中,套管设备100,以及尤其是管构件110,适于在其中接收孔口支撑设备。管构件110因此能够协助将通常为平面的孔口支撑设备形成为弯曲形式并将孔口支撑设备插入钻孔中的步骤。

89.钻机

90.图5和6所示为用于钻探钻孔2的示例性可移动钻机10。图示的钻机10为冲击式顶锤型钻机。然而,应当理解本发明更广泛地适用于其它类型的钻机,如潜孔(dth)钻机和旋转钻机。图中所示的可移动钻机10的实施例为一类通常用于钻探直径在约89至165毫米之间的钻孔的表面钻进平台,通常称为“履带式钻机”。然而,应当理解本发明的各方面的实施例也适用于通常用于钻探直径在约165至351毫米之间的钻孔的类别的较大表面钻进平台,通常称为“平台式钻机”。较小和较大类别的平台被熟知起源于许多制造商,如sandvik,epiroc,komatsu和caterpillar,仅举几例。

91.钻机10包括具有支撑桅杆20的液压臂14的自推进车辆12。桅杆20本身适配为支撑包括多个钻杆35和位于钻柱30的末端的钻头37组成的钻柱30。钻杆35通过其间的螺纹连接而联接在一起。

92.一方面,本发明涉及一种钻孔套管设备100,适配为以下文将更详细描述的方式联接至桅杆20。另一方面,本发明涉及可移动钻机10和钻孔套管设备100的组合。

93.桅杆20运载钻进头部25,钻进头部25包括往复式活塞或者锤组件和旋转组件,它们共同适配为施加冲击力和旋转扭矩至钻柱30。钻进头部25能通过液压驱动的上下进给系统29升高和降低,以使管或者杆能够从钻柱中移出,或者加入钻柱。

94.桅杆20包括多个钻杆35的存储部27。在钻进操作期间,当最上面的钻杆35的顶部达到桅杆20的底部时,随后的钻杆35被钻杆进给系统29摆动到位,并与钻柱37的最上面的桅杆钻杆35轴向对齐。,钻进头部25接合且旋转随后的钻杆35以与下方的钻杆35的顶部螺

纹联接。之后,钻进头部20通过向钻柱30施加冲击力和旋转扭矩来继续钻进。

95.钻孔套管设备

96.如图9至13所示,套管设备100包括管构件110,该管构件110在使用中适配为放置于已经由钻机10钻出或正在被钻进的过程中的钻孔2内。优选地,管构件110由刚性和耐用材料如金属(例如低碳钢)形成。管构件110构造为可释放地联接至桅杆20底部。当联接至桅杆20时,管构件110的纵向内部通道120适配为与钻柱30的轴线对齐以接收穿过其中的钻柱30。

97.管构件110的外表面125适配为面向外抵靠钻孔2的壁。管构件110的外表面125的直径理想地略大于,或者略小于或者约等于钻头37的直径。管构件110的外表面125的直径理想地略大于,或者略小于或者约等于将由其形成的钻孔2的直径。相应地,可以提供不同直径的管构件110以与不同直径的钻头37和/或者不同直径的钻孔2一起使用。

98.在一些钻孔钻进操作中,可以采用深度达到4米或更大的预处理层。钻孔2处于预处理层中的部分有时称作“孔口”。预处理层包括破碎的岩石,由包括细小的、中等的、以及粗大的宽粒度范围构成,且范围在1mm至100mm或更大。钻孔套管设备100适配为,在钻进操作期间以及钻孔已经被钻进至期望深度之后,都在孔口区域对钻孔2的壁提供暂时性的支撑。

99.联接件

100.另一方面,本发明涉及钻机10的桅杆20和管构件110之间的用于固定管构件110至桅杆20的联接件。从上述描述显而易见地是,在本文公开的实施例中,联接件适配为在管构件110与桅杆20保持联接在一起的同时允许管构件110相对于桅杆20在管构件110与钻柱30的轴线对齐的位置和管构件110偏离钻柱30的轴线的另一位置之间的移动。

101.参考图1和2,管构件110在其相对端部111、113处具有开口112、114。纵向通道120在开口112、114之间延伸。在端部之一、111处,管构件110包括从围绕开口112的边缘径向向外延伸的凸缘115。凸缘115包括可以与管构件110的端部111焊接或者以其他方式固定或者形成为一体的板。图中所示的凸缘115大体上为平面构件,例如通过焊接固定于管构件110的端部111。凸缘115具有多边形状,具有相对侧边117、118。相对侧边包括平行边节段117a、118a以及渐窄节段117b、118b。渐窄边节段117b、118b在凸缘115的一端部119处提供更窄的宽度尺寸。在另外的实施例中,凸缘115可以为圆形或者部分圆形或者椭圆形。凸起部116从凸缘115的下表面延伸,在使用中适配为接合台阶的表面。凸起部116功能为保持凸缘115在台阶的表面上方间隔开,或者凸出于该表面。

102.参考图3和4,提供了适配器150,如图5、6和8至14所示,构造为固定于桅杆20。适配器150包括脚垫155,其在一些情况中适配为在钻进操作期间接合台阶表面以至少部分地支撑和保持桅杆35的稳定性。立管157从脚垫155向上延伸并且适配为联接至桅杆20的端部。立管157可以构造为替换和匹配用于钻机10的桅杆20的专有的脚垫组件的立管的位置,例如图7的专有的脚垫组件。换言之,适配器150,包括脚垫155和立管157在内,构造为可与例如图7所示的专有的脚垫组件9直接互换。在其他实施例中,适配器150构造为没有脚垫155或者够造为没有脚垫155和立管157,而是联接至专有的脚垫组件9的立管和脚垫。

103.适配器150还包括水平向的狭槽160,其限定在水平向的上板164、下板174之间。狭槽160在横向相对的侧部161、163处封闭并且对一端部162开放。在未示出的实施例中,下板

174外翻,然而上板164、下板174都可以在狭槽160的开放端部162处外翻或者都不可以外翻。上板164、下板174定位成与脚垫155水平地相邻。

104.立管157形成有垂直直立部段156和在直立部段与上板164、下板174之间延伸的一对相对的角板部段158、159。角板部段158、159为垂直直立部段156与上板164、下板174之间的连接提供结构支撑和刚性。

105.上板164和下板174各自包括中心开口165、175,当联接至桅杆20时,中心开口165、175都与钻柱30轴向对齐。角板部段158、159彼此相对布置,并且以至少等于或者大于上板164内的中心开口165的直径的距离间隔开。下板174的中心开口175向侧部162开放,使得凸缘115能通过侧部162上的开口被接收于狭槽160中并且定位在上板164、下板174之间,并且管构件110穿过下板174中的中心开口175向下延伸,如图4和5所示。水平向的狭槽160和凸缘115一同提供了管构件110和适配器150之间的狭槽安装联接件。可以理解地,在一些情况中,管构件110和适配器150,进而桅杆20,可以通过相对于管构件110水平地平移适配器150而被可释放地联接。

106.随着适配器150相对于管构件110水平地移动,适配器150的下板174接收于凸缘115和台阶的由凸起部116保持的表面之间的空间中。因此,凸起部116抬高凸缘115高于台阶的表面以允许凸缘115位于下方并且接合凸缘115的底部表面。

107.管构件110和适配器150构造为使得管构件110在管构件110与钻柱30的轴线对齐的位置和管构件110偏离钻柱30的轴线的另一位置之间可移动。这能够通过不同的方式实现。然而,在图中所示的实施例中,这是通过凸缘115相对于水平向的狭槽160的相对移动来实现的。在管构件110和适配器的移动期间,凸缘115位于适配器150的上板164、下板174之间的狭槽160内。

108.从管构件110的凸缘115延伸的凸起部116的高度大于下板174和脚垫155以及与脚垫关联的任何凸起部的组合后高度。凸起部116将凸缘115高于台阶的表面抬高了足以允许下板174和与脚垫155关联的任何凸起部(如果有的话)定位在凸缘115下方并且仍然脱离台阶的表面的高度。相应地,管构件110的凸起部116具有足够使得适配器150在停留于台阶表面时能够脱离台阶的表面,并且在凸缘115位于狭槽160内时能够相对于管构件110水平移动的高度。

109.在使用中,钻柱130穿过上板164、下板174的中心开口165、167,进而穿过管构件110中的纵向内部通道120,如图8至10所示。

110.在另一实施例中,适配器150可以构造为匹配专有的脚垫组件。在这样的实施例中,适配器150可以不包括脚垫155或者立管157,而是可以主要仅包括水平向的上板164、下板174。

111.钻进方法

112.在图9至14中,所示为单个钻孔2的顶部的开放端的正视截面。然而,应当理解,多个这样的钻孔2将在台阶上钻出以用于单次爆破作业。钻孔2能够钻为直径大小为270至311毫米或者大小为350毫米或更大并且深度为50米或更大。钻进之后,钻孔2被填入适合于地面情况的爆炸性物质,例如硝酸铵和燃料油的混合物(anfo)或者乳剂或者其混合物,并准备好引爆。

113.钻机10的操作员使液压臂14操纵固定有适配器150的桅杆20。管构件110优选地被

直立支撑,例如在车辆或者一些其他支撑结构上,并且凸缘115在顶部。桅杆20被操作使得狭槽160定向成与凸缘115对齐。桅杆20之后相对于管构件110被操作为使得凸缘115接收至狭槽160中,据此管构件110和适配器150以及与其连接的桅杆20联接在一起。

114.封闭的横向相对的侧部161、163之间的狭槽160的宽度尺寸大于凸缘115的平行边节段117a、118a之间的宽度尺寸。渐窄边节段117b、118b在凸缘115的一端119提供更窄的宽度尺寸,以协助引导凸缘115进入狭槽160中。

115.钻机10被移动至与将要钻出钻孔2的位置相邻的位置。如图8所示,钻柱30之后通过管构件110下降,并且与台阶的表面接合。钻进头部25被激活,并且由于顶层物质被预处理,所以钻头37穿透得相当轻易。操作员使液压臂14降低桅杆20,这进而降低管构件110,直到从凸缘115的下表面延伸的凸起部116接合台阶的表面,如图9所示。此时,管构件110几乎完全位于台阶的表面下方并且管构件110的外表面125面向外抵靠钻孔2的壁,并且凸缘115在台阶的表面上方间隔开,或者凸出于台阶的表面。

116.钻进持续直至达到期望的孔深度。钻柱30之后从钻孔2中回撤,如图10所示。如图11所示,桅杆20被水平操纵以使得凸缘115相对于狭槽160移动。

117.在图中未示出的实施例中,桅杆20被水平操纵使得凸缘115移出狭槽160,由此管构件110、适配器150和与其连接的桅杆20被分离。在图中所示的实施例中,桅杆20被水平操纵使得凸缘115相对于狭槽160移动但是仍然留在适配器150的上板164、下板174之间的狭槽160内。凸缘115留在狭槽160内的实施例是有利的,因为它们不需要操作员将适配器150的下板174重新定位在凸缘115和台阶的表面之间的相当小的空间中。

118.孔口支撑设备

119.钻孔套管设备100适配为与用于阻止预处理层中的松散的岩石碎片掉落或者坍塌进入钻孔中的孔口支撑设备200一起使用,例如图15和16所示的设备200。

120.孔口支撑设备200包括柔性片材210,该柔性片材210包括一对相对的表面211、212,和一对间隔开的纵向延伸侧边缘214、216,以及一对间隔开的横向延伸端部边缘215、217。通常平面片材210适配为在使用中形成弯曲的、基本圆柱形的形状,以限定在纵向相对端部211、219处的开口之间延伸的纵向通道218。

121.柔性片材210优选地包括弹性材料,例如由尼龙或者一些其他的柔性强化剂来增强的弹性柔性聚合材料。片材210优选地为矩形形状,使得侧边缘214、216是平行的并且端部边缘215、217也是平行的。侧边缘214、216在一端渐窄。片材20包括一系列孔213,这些孔213横向间隔开并且纵向对齐地成对布置,用于手握以及悬挂不在使用中的孔口支撑设备200。

122.如图12所示,孔口支撑设备200可以在管构件110被放置于钻孔2内时插入管构件110内的纵向内部通道120中。如图12至14所示,之后可以通过执行上述过程的相反过程将管构件110从钻孔2中移出。即,通过水平地操纵桅杆20使得凸缘115在狭槽160内移动,直至凸缘115基本上完全在狭槽160内。桅杆20之后被提升以带动管构件110向上离开钻孔2,而将孔口支撑设备200留在钻孔2的孔口区域内。形成片材210的材料的弹性特性允许片材210膨胀并且呈现在钻孔2内的基本上圆柱形的形式,如图14所示。

123.片材210的表面211、212之一面向外抵靠钻孔2的面向内的表面,并且形成防止周围松散的岩石碎片掉落或者坍塌进入钻孔2中的屏障。由于形成片材210的材料为弹性的,

所以片材210趋于呈现它的平面形式,并且这种特性导致片材210的面向外的表面211、212对钻孔2的面向内表面施加压力。孔口支撑设备200的至少一部分也能凸起于台阶表面上方以提供阻止台阶表面上的周围松散的岩石碎片掉落或者坍塌进入钻孔2中的额外保护。

124.片材210的在纵向相对的端部边缘215、217之间的纵向尺寸可以为1米、1.5米、2米、2.5米、3米、3.5米、4米或者更大的长度或其间的任意长度。当定位于爆破孔2内时,片材210通过孔口区域内的钻孔2的大部分壁为钻孔2的内表面提供支撑。

125.片材210的在成对的平行侧边缘214、216之间的宽度优选地,但不是必需,略微大于钻孔2的周长。当片材210呈现在钻孔2内的基本上圆柱形形式时,片材210的侧边缘214、216略微重叠。然而,在另一实施例中,片材的侧边缘214、216并不重叠而是略微间隔开。

126.钻机10被移动至与将要钻出下一个钻孔2的位置相邻的位置,并且上述过程被重复。在后续放下炸药和其他可消耗物到钻孔2中的步骤期间,孔口支撑设备200留在爆破孔30内的位置。在钻孔被填满并且准备好后,孔口支撑设备200可以从钻孔2中移出或者在将填塞材料放下到钻孔2中之前部分地回撤并且形成漏斗形状。

127.图17至19所示为用于钻进钻孔2的可移动钻机310的另一实施例。所示钻机310与图5和6的钻机10相似,并且相同的附图标记将用来标注相同的特征。最主要的区别为钻机310还包括安装于桅杆20的部署设备350,用于将平面柔性片材210形成弯曲形式,并且将被弯曲的片材210插入位于钻孔2的孔口区域内的钻孔套管设备100是,从而形成孔口支撑设备200。

128.部署设备350包括成堆垛315布置的多个片材210。片材210的堆垛315支撑于框架209上。设备350包括片材拾取进给器355,其可操作以从堆垛315中拾取单个片材210并将片材210进给至垂直成型设备330中。在图9所示的实施例中,拾取进给器355包括可操作以一次一个地从堆垛315中拾取片材210的从动辊布置以及带布置。然而,适配为从堆垛315中拾取一个片材20并且将片材20进给至垂直成型设备330的任何机械布置可以构成本发明的另一实施例。

129.成型设备330可操作以将片材210成型为弯曲的基本上圆柱形形状,从而限定了在纵向相对端部211、219处的开口之间延伸的纵向通道218。成型设备330包括宽口331且逐渐变窄为较窄圆形出口333,以限定用于柔性片材的路径335。进给机构将柔性片材210通过入口331和圆形出口333进给到管构件110中。

130.成型设备330的所示实施例包括漏斗形部分332,漏斗形部分332限定宽口331并过渡至限定较窄圆形出口333的圆柱形部分336。漏斗形部分332和圆柱形部分336通过优选由金属片或者类似材料形成的侧壁338限定。代替漏斗形部分332,成型设备包括细长且基本平面状的开口,其类似于平面片材210的形状并且逐渐过渡为圆柱形部分336的圆形。然而,适配为安装至钻机10的桅杆20以用于从堆垛315中拾取单个片材210并且将片材210形成为弯曲形式且将片材插入管构件110中的其他机械布置均在本文所包含的公开范围内。

131.参考图18和19,钻孔2钻入预期的孔深后,钻柱30从钻孔2中回撤,并且桅杆20被水平操纵使得管构件110凸缘115相对于狭槽160移动并且钻柱30从管构件110的开口偏离。圆形出口333由此位于管构件110的开放端上方且与其对齐,如图18和19所示。部署设备350被激活,从而从堆垛315中拾取单个片材210并形成为弯曲形式且插入位于钻孔2内的管构件110中,如图19所示。部署设备350包括另一进给机构339,该进给机构339包含位于出口333

的一个或多个从动辊或者皮带传动,用于将弯曲片材210插入管构件110和钻孔2的开放端中预期的深度。

132.然后,管构件110可以以上述参考图12至14所示的实施例中说明的过程的相同方式从钻孔2中回撤。即,通过水平操纵桅杆20使得凸缘115在狭槽160内移动直至凸缘115基本上完全在狭槽160内。桅杆20接着被提升以带动管构件110向上离开钻孔2,将包括弯曲片材210的孔口支撑设备200留在钻孔2的孔口区域内。

133.部署设备350可安装于钻机310的桅杆20,或者在另一实施例中可安装于单独的车辆(未示出)或者联接至车辆的挂车(未示出)或者任何其他适合在场地周围操纵的可移动设备。车辆或者其他可移动设备可以是卡车,可由驾驶员手动操作或者在一个实施例中构造为可全自动操作或者半自动操作。车辆或者其他可移动设备可以包括控制模块,该控制模块包括gps定位设备并且适配为用于控制车辆的驱动装置和转向装置。控制模块适配为接收或者用多个爆破孔中的一个或更多个的位置坐标进行编程,并且自动地操作部署设备350。

134.图20和21所示的实施例包括可移动护罩400,用于引导在钻进操作期间从钻孔2中出现的切屑和/或捞砂。护罩400包括主体410,主体410包括在底部和顶部具有开口的中空内腔。主体410的顶部适配为安装至联接于钻机10的桅杆20的可移动护罩适配器420。可移动护罩适配器420适配为在大约50cm的线性运动范围内向上和向下平移。护罩400由耐用材料如合金制成,并且具有锥形上部405和柔性且耐用的塑料或者橡胶下罩407。下罩407围绕主体410的底部处的开口密封。护罩400定位成与钻柱30的轴线对齐,并且护罩400的顶部和底部处的开口允许钻柱30从中穿过。

135.在使用中,可移动护罩适配器420适配为向下朝向适配器150降低护罩400,使得下罩407与上板164接触。适配器的下罩407从而围绕适配器150的上板164的中心开口165密封。护罩400与管构件110的纵向通道120对齐,使得钻柱30可从中穿过以允许开始钻进。护罩400,包括下罩407在内,的尺寸为且构造为能够定位于适配器150的角板部分159、159之间。

136.在钻进期间,如图9和10所示,从钻孔2中出现的切屑和/或捞砂向上行进穿过管构件110的纵向通道120并且从开口112涌现出。从管构件110的开口112溢出的切屑和/或捞砂被向上引导进入护罩400的主体410。护罩400包括排出口415,用于切屑和/或捞砂从护罩的主体410离开。排出口415横向于钻柱30的轴线定向。

137.在图20所示的实施例中,排出口415未被覆盖,使得切屑和/或捞砂能够自由地从排出口415中涌现并且分布至与正在钻进的钻孔2相邻的台阶表面。这个实施例适合用于包含与水混合的切屑和/或捞砂的泥浆从钻孔2涌现的湿式钻进操作。

138.在图21所示的实施例中,排出口415联接至柔性软管425,该柔性软管425又联接到真空泵系统。从排出口415中涌现的切屑和/或捞砂通过柔性软管425被抽出,并且在距正在钻进的钻孔2有足够距离的桩沉积至台阶表面上。这个实施例适合用于从钻孔2中出现的切屑和/或捞砂为干燥的并且包括相当大比例的干燥的颗粒的干式钻进操作。

139.护罩400的主体410的顶部处的开口包括位于该开口和包括钻柱30的钻杆35之间的密封件。位于护罩400的主体410的顶部处的开口和钻杆35之间的密封件防止进入护罩400的切屑和/或捞砂从护罩400的主体410的顶部处的开口出现。密封件可以包括由金属或

者耐用聚合物或者橡胶材料制成的圆环。密封件的尺寸为在围绕钻杆35的外圆周的相当小的公差内。

140.钻进平台

141.图22至27示出了用于钻进钻孔2的移动平台钻机510的另一实施例。所示的钻进平台510可以用于专门为采矿设计的旋转钻进或者锤式钻进,但应当理解的是,本发明的实施例可具有更广泛的应用。图中所示的移动钻机510是一类,通常用于钻探直径在约165至351毫米之间的较大直径的钻孔的表面钻进平台,并且通常被称为“平台式钻机”。这些较大级别的平台被认为起源于许多制造商,例如sandvik、epiroc、komatsu和caterpillar。

142.钻机510包括自推进履带式平台512,该平台512包括支撑桅杆520的液压臂。桅杆520本身适配为支撑钻柱530,该钻柱530包括一个或者多个钻杆535和位于钻柱530的末端的钻头537。钻杆535通过它们之间的螺纹连接被联接在一起。

143.桅杆520运载钻进头部,该钻进头部包括往复式活塞或者锤组件和旋转组件,共同适配为施加冲击力和/或者旋转扭矩至钻柱530。钻进头部525能通过液压驱动的上下进给系统升高或者下降,以使管或者杆能够从钻柱移出或者加入钻柱。

144.钻孔套管设备600适配为以下面将更详细描述的方法联接至桅杆520。套管设备600与上述套管设备实施例100相似,因此相同的附图标记用于标注相同的特征。

145.如图22至26所示,套管设备600包括管构件110,该管构件110在使用中适配为放置于已经由钻机510钻出或正在被钻进的过程中的钻孔2内。与其他实施例相似,在图22至27的实施例中,适配器550相对于桅杆520固定于平台512。适配器550与上述适配器150的构造相似,因此相同的附图标记用于标注相同的特征。

146.如图22所示,适配器550相对于平台512支撑并保持套管设备600,使得钻柱530能够轴向穿过其中。钻头537接合台阶表面以开始钻孔2的钻探。平台512包括线性驱动器,如液压驱动器,以轴向平移并且由此在钻柱530和钻孔2的轴向方向上升高或者降低适配器550和与其联接的套管设备600。

147.如图23所示,套管设备600向下降低至钻孔2中,直至从凸缘115的下表面延伸的凸起部116接合台阶的表面。此时,管构件110几乎完全位于台阶的表面下方并且管构件110的外表面125面向外抵靠钻孔2的壁,并且凸缘115在台阶的表面上方间隔开,或者凸出于台阶的表面。

148.护罩适配器420和可移动护罩400联接至平台512以使得护罩能够在线性运动范围内向上和向下移动。护罩适配器420包括线性驱动器,如液压驱动器,其联接至护罩400以轴向地平移且由此升高和降低护罩400。如图23所示,护罩400下降至套管设备600并且提供围绕适配器550的上板164的中心开口165的密封。

149.在钻进期间,如图24和27所示,从钻孔2中出现的切屑和/或捞砂向上行进穿过管构件110的纵向通道120并且从开口112涌现。从管构件110的开口112中涌现的切屑和/或捞砂被向上引导进入护罩400的主体410。护罩400的排出口415将切屑向平台512底下引导。在图22至27中,排出口415联接至柔性软管425,然而,应当理解,可能没有软管并且切屑和/或捞砂直接从排出口涌现。

150.如图24和27所示,帘幕511位于平台415底下。帘幕511沿平台415的长度延伸,与支撑平台415的轨道502相邻,以阻断切屑和/或捞砂进入轨道502。条状帘幕515横向延伸跨越

轨道502之间的平台415的后部。可选地,另一帘幕516也设置于平台512的支撑桅杆520的部分底下,以容纳任何从护罩400中漏出的或者以其他方式在平台512底下向前移动的切屑和/或捞砂。

151.当预期钻孔2深度达到时,钻柱530被回撤且护罩400被提起。部署设备350安装于平台512且适配为从堆垛315中拾取片材20,以及将片材20形成成卷并通过管构件110进给至钻孔2。部署设备350包括斜向溜槽352以引导卷起的片材20进入管构件110并且离开提升的护罩400。

152.在另一实施例中,如图26所示,预卷片材20的存储部支撑于平台512上。每个预卷片材20包括扎带21,用于保持每个预卷片材20为卷起形式。部署设备350安装于平台512并且适配为拾取预卷片材20之一且通过管构件110将预卷片材20进给至钻孔2中。扎带21可以连接至拉索,当拉索被拉动时会释放扎带并且从而允许片材20打开且紧贴钻孔2的壁面对面接触。

153.然后平台512可以移动至下个要钻的钻孔2的位置并且重复上述过程。

154.复合稳定支撑

155.图28和29所示为稳定钻孔2的孔口的方法的另一实施例。钻孔套管设备100的管构件110为孔口区域内钻孔2的壁提供暂时性支撑,并且在组合物注入时作为一种形式,并且在一些实施例中能够穿透钻孔2的周围的壁。组合物被注入且固化或者以其他方式硬化或者凝固,变为自支撑或者使松散的岩石碎片结合以形成复合孔口支撑件613。

156.组合物可以是流体,注入联接至形成在管构件110中的导管和开口612的网络的管线610。因此,当管构件110放置于钻孔2内时,已注入的流体离开开口612,进入管构件110和钻孔2之间的空间,或者穿透周围松散的岩石碎片,或者二者兼有。管构件110在钻孔2内停留一段时间足以使组合物硬化、固化、凝固成为自支撑或者以其他方式与周围的细骨料和粗骨料结合在一起以形成复合孔口支撑件613。

157.在为完成钻进操作所花费的时间内,组合物将已经固化,然后钻孔套管设备100可以从钻孔2中回撤。小的旋转运动可以施加至钻孔套管设备100,以破坏与周围的复合孔口支撑件613的粘附。

158.组合物可以由例如聚合物或者树脂,作为液体注入并随后硬化以在管构件110和钻孔2之间形成结构性的自支撑套管的材料构成。替换地,组合物还可以由例如聚合物或者树脂,作为液体注入并穿透进入周围的细骨料和粗骨料(如,预处理材料)以形成复合孔口支撑件613的材料构成。

159.组合物可以包括聚氨酯树脂、交联聚合物或者树脂、环氧树脂、聚酯或者酚醛树脂,或者也可以包括矿物粘连剂如硅酸盐水泥。

160.尽管已经参考具体实例对本公开进行了描述,但本领域的技术人员应当理解,在符合本公开描述的广泛原则和精神的情况下,本公开可以以许多其他形式体现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。