:

1.本发明属于干燥设备领域,特别涉及一种风干装置,尤其能利用循环风实现余热再利用的干燥设备。

背景技术:

2.现有烘干滚筒是利用滚筒滚动来翻料,以实现烘干物料均匀接触热源,热源包括有加热筒体的热源和吹入滚筒中的热空气。传统形式的烘干滚筒,作业时待烘干的物料大致只利用到四分之一滚筒内表面,其余滚筒内表面无法停留住物料,导致效率不高。为此,业者也通过在滚筒内表面设计提料叶片的方式,以便尽可能把物料多停留在筒壁间,且能往高提起。此方案大大改善物料与筒壁的接触时间,达到一半以上的筒壁均能挂有物料,且能在高位抛撒下物料。如:

3.专利申请号201610687500.6,公开一种高效滚筒干燥器,包括:一级滚筒及二级滚筒,一级滚筒及二级滚筒内分别设有一级提料叶片及二级提料叶片,一级提料叶片为扭曲的提料叶片,二级提料叶片为直提料叶片,一级滚筒的入口处设有布风器,一级滚筒的进口中部位置设有进风口,进风口通过风管连有热风鼓风机,一级滚筒的顶部设有进料口,二级滚筒的尾部下部设有出料口,二级滚筒的尾部端面上部设有排风口,排风口内配合安装有热风排风机。从图例公开的提料叶片看,均为伞形状,通过伞柄端固定在滚筒内表面,利用提料叶片可将物料提到滚筒正上方后再逐渐自然滑落;而且采用倾斜滚筒布置,以便出料。

4.专利申请号201710709427.2,公开一种烘干设备,包括燃烧区和烘干区,烘干区内设有滚筒,滚筒的内壁面上设有提料叶片,提料叶片用于在滚筒的底部提起输送至滚筒内的物料,并在随滚筒旋转的过程中使物料向下洒落形成料帘,以使物料在洒落过程中与燃烧区产生的热气发生热交换。该技术中将传统的l形提料叶片改良成双l形及k字形结构,前者能将物料分层且逐步播撒,后者更能将物料带到滚筒顶部,并绕到另一侧,实现滚筒两侧均能播撒物料,而中间为无料区,以供燃烧的烟气通过。

5.专利申请号202010527311.9,公开一种烘干滚筒的叶片结构,包括按环形阵列的方式连接于滚筒内壁上的若干齿形提料叶片与若干摇篮型含料叶片;所述齿形提料叶片位于靠近滚筒的进料端的一侧,所述摇篮型含料叶片靠近滚筒的出料端的一侧。齿形提料叶片为l形状,在出料边沿加工成齿形并悬挂有冲击用链条;而摇篮型即在支架上悬挂能自由旋转的摇篮,摇篮装满物料后带着物料跟随滚筒旋转,只有多余部分才会被播撒出。

6.上述三种技术通过类似的方案,将待烘干物料提升和逗留滚筒内壁更长时间,以提高烘干效率;各有针对性,并不能通用于任意物料的干燥,尤其脆性大的物料,在干燥初期易于被抛撒撞击而碎裂或不完整。另外,较长的滚筒除了占地,热源也难以做到均衡,或者做到余热再利用。

技术实现要素:

7.本发明的目的是设计一种物料能从滚筒上行面一侧往下行面一侧输送,且能提高

蒸发量的风干装置。

8.本发明技术方案是这样实现的:一种风干装置,包括箱体、滚筒和供热风机;所述滚筒和供热风机均安装在箱体内,由供热风机形成风的内循环;其特征在于:

9.箱体,设置有进风口和排湿口,作为装置外壳用来收集余热;

10.滚筒,卧式设置在箱体内,具有进风端和出料端,两侧由滚轮支撑,并在电机驱动下做正向或反向旋转;滚筒内表面圆周上间隔分布有挡料板,复数片挡料板成轴向平行分布;在滚筒内悬空设置有输送带和出料传送带;

11.供热风机,设置在箱体内,出风管从滚筒的进风端伸入,并能向输送带和滚筒低位送风;钢构支架,固定在箱体内,并伸入滚筒内,对输送带和出料传送带形成悬空支撑;

12.输送带,横向设置在滚筒内,并由钢构支架悬空支撑;所述输送带的横向运行,能接纳从滚筒上行一侧掉落的物料,传送到滚筒下行一侧并掉落入滚筒壁上,以此循环;

13.出料传送带,悬空在输送带上方,且处在滚筒下行一侧沿轴向锁固在钢构支架上,接纳由反向旋转滚筒掉落干燥后物料,并向滚筒出料端传送。

14.所述滚筒内还悬空设置有热风分配机构,该热风分配机构包括有:风罩、集风筒和出风孔板;所述风罩设置在高位,且与供热风机的出风管连通,风罩底部设置有匀风板,该匀风板对着输送带表面吹;所述集风筒纵向围合在输送带周边,收集反射和穿过输送带的热风,并由出风孔板吹向滚筒底部内表面;所述出风孔板具有与滚筒同样的弧度。

15.所述集风筒与出风孔板交接处,开设有平行轴线的出风槽,并在输送带底部与出风槽之间,还设置有条形风机,条形风机出风正对着滚筒壁。

16.所述箱体成矩形体结构,一端设置有进出料的箱门,滚筒的出料端接近于箱门,与箱门间距在5cm—15cm之间;进风口设置在箱体的侧下部、排湿口设置在箱体的顶部,且均处于箱体的箱门一端。

17.所述箱体与滚筒的出料端还设置一道风道挡板,形成一排湿回流风道,连通顶部的排湿口且与供热风机的吸入口连通;所述供热风机的吸入口还与滚筒外部空间连通,吸入从进风口补充的空气。

18.所述箱体与滚筒围合的底部两角部,各设置有一台循环风机,循环风机设置在供热风机一端。

19.所述输送带的入料端还设置有接料拨离辊,并在接近入料端还设置有与输送带间距可调节的匀料刮板;所述接料拨离辊的辊面带有拨齿,在电机驱动下拨齿往输送带方向旋转送料。

20.所述滚筒两端设置有锥筒套,锥筒套的端口形成进风端和出料端。

21.本发明具有构思巧妙、设计合理、物料能均匀受热的特点;大大改善滚筒或挡料板物料堆积的缺陷,利用横向的输送带,不但可将物料从滚筒一侧直接转移至另一侧,扩大滚筒有效利用面积,而且物料在输送带上得到均匀展开,上下通透能接受最大的热交换,提供最大蒸发空间,尤其配合热风分配机构,经过输送带的物料能得到均匀的热风,实现立体风干效果;滚筒设置在箱体内,既保证排湿,又能较好利用空气余热,提高热效率和降低设置的能耗。

附图说明:

22.下面结合具体图例对本发明做进一步说明:

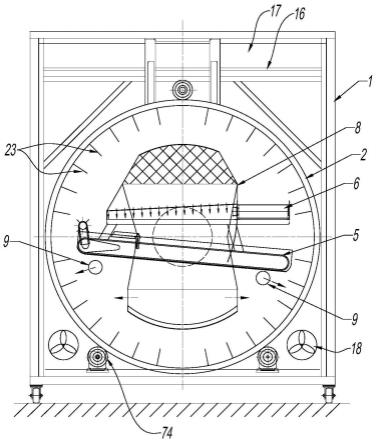

23.图1为风干装置端部示意图

24.图2为风干装置断面示意图

25.图3为风干装置断面中滚筒与输送带关系示意图

26.图4为风干装置断面中滚筒与热风分配机构关系示意图

27.图5为风干装置轴向断面示意图

28.图6为风干装置俯视断面示意图

29.其中

30.1—箱体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11—进风口

ꢀꢀꢀꢀꢀꢀ

12—排湿口

ꢀꢀꢀꢀꢀꢀꢀ

121—排气扇

31.13—箱门

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14—电控面板

ꢀꢀꢀꢀ

15—观察窗

ꢀꢀꢀꢀꢀꢀꢀ

16—风道挡板

32.17—排湿回流风道

ꢀꢀ

18—循环风机

ꢀꢀꢀꢀ

2—滚筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21—进风端

33.22—出料端

ꢀꢀꢀꢀꢀꢀꢀꢀ

23—挡料板

ꢀꢀꢀꢀꢀꢀ

24—锥筒套

ꢀꢀꢀꢀꢀꢀꢀ

3—供热风机

34.31—出风管

ꢀꢀꢀꢀꢀꢀꢀꢀ

4—钢构支架

ꢀꢀꢀꢀꢀ

5—输送带

ꢀꢀꢀꢀꢀꢀꢀꢀ

51—接料拨离辊

35.511—拨齿

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52—匀料刮板

ꢀꢀꢀꢀ

6—出料传送带

ꢀꢀꢀꢀ

7—动力机构

36.71—电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72—变速箱

ꢀꢀꢀꢀꢀꢀ

73—转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

74—滚轮

37.8—热风分配机构

ꢀꢀꢀ

81—风罩

ꢀꢀꢀꢀꢀꢀꢀꢀ

811—匀风板

ꢀꢀꢀꢀꢀꢀ

82—集风筒

38.83—出风孔板

ꢀꢀꢀꢀꢀꢀ

84—出风槽

ꢀꢀꢀꢀꢀꢀ

9—条形风机

具体实施方式:

39.参照图1至图6,风干装置,包括箱体1、滚筒2、供热风机3、钢构支架4、输送带5和出料传送带6;滚筒2和供热风机3均安装在箱体1内,由供热风机3形成风的内循环,提高余热利用;其中:

40.箱体1,设置有进风口11和排湿口12,作为装置外壳用来收集余热,收集滚筒2排放的热蒸汽,部分蒸汽从排湿口12排出,箱体1内产生负压即会从进风口11自动吸入外部空气,以保持气压平衡,如图1和图5。

41.滚筒2,卧式设置在箱体1内,具有进风端21和出料端22,由动力机构7驱动旋转;该动力机构7包括电机71、变速箱72、转轴73和滚轮74;滚筒2两侧由滚轮74支撑,并在电机71驱动下做正向或反向旋转,完成烘干和出料等动作。滚筒2内表面圆周上间隔分布有挡料板23,复数片挡料板23成轴向平行分布。本实例中,滚筒2两端设置有锥筒套24,锥筒套24的端口形成进风端11和出料端12,对滚筒2两端起到收窄的作用,也是减少热气外泄的一种措施,如图2和图5。

42.进一步,箱体1成矩形体结构,一端设置有进出料的箱门13,滚筒2的出料端22接近于箱门13,与箱门13间距在5cm—15cm之间,较短的间距一是为了方便进出料时操作,二是减少滚筒2热风在出料端22大量和快速溢出,提高与物料的热交换时间,也能减少供风量。而进风口11设置在箱体1的侧下部、排湿口12设置在箱体1的顶部,尤其排湿口12处于箱体的箱门13一端,能直接排出湿蒸汽。吸入的较冷空气能得到与热蒸汽和滚筒表面热交换,再流经供热风机3处被吸入再加热,达到余热利用和减少能耗。为此,排湿口12处设置有排气扇121,进风口11仅为开孔,利用负压自然吸入补充即可,如图1和图5。当然,排湿口12也可

不设计排气扇,由于其高位设置,热蒸汽也能自动向上排。若为了达到排湿可控,也可在排湿口12处设置一可调节风门,通过电控方式调节。另外,箱体1在箱门13端,还设置有电控面板14和观察窗15,以便观察各项参数,并实时调节风干流程和直观观察内部运行情况。

43.为了不干扰排湿又可提高余热利用,在箱体1与滚筒的出料端22还设置一道风道挡板16,将滚筒2与出料端22隔开,形成一排湿回流风道17,连通顶部的排湿口12且与供热风机3的吸入口连通;供热风机3的吸入口还与滚筒2外部空间连通,吸入从进风口11补充的空气;也就是说,排湿口12处于出料端22同侧、而进风口11与滚筒2同侧;这样出料端22排出的湿蒸汽与滚筒2表面隔开,并直接与排湿口12和供热风机3的吸入口连通,一部分湿蒸汽排放,一部分进入供热风机3再加热循环,达到余热利用的目的;而进风口11进入的较冷空气能与滚筒2表面热交换后,再进入供热风机3,减少能耗和加热时间;为此,进风口11设置在远离供热风机3的位置,且在箱体1与滚筒2围合的底部两角部,各设置有一台循环风机18,循环风机18设置在供热风机3一端,形成扰流有助滚筒2表面的气流交换,尤其是从进风口11吸入的较冷空气的热交换。

44.供热风机3,设置在箱体1内,并处于滚筒进风端,借助出风管31从滚筒的进风端11伸入,并能向悬空设置在滚筒内的输送带5和滚筒2低位送风。更具体地说出风管31在滚筒内部还连接有热风分配机构8。本实例中,供热风机3包含了电热部分,因电热元件小巧,直接锁固在风道上就可以,为此只给出风机和风管示意;如果利用外来热源,供热风机3的进风口处通过进风管道接入即可,如图5。

45.钢构支架4,固定在箱体1内,并伸入滚筒2内,对输送带5和出料传送带6形成悬空支撑。本实例中,钢构支架4在供热风机3端,直接被出风管31包裹在其中,再伸入滚筒2内;对应此端的锥筒套24与滚筒2焊接在一起,跟随滚筒旋转,而进风管31与锥筒套24间存在运动间隙;另一端的锥筒套24既可选择与滚筒2焊接在一起,也可采用分离结构,如图5为焊接结构,钢构支架4绕过锥筒套24后与滚筒内部的输送带5或其它关联设备相固定,形成两头稳定的支撑,将内部设置悬挂起。

46.输送带5,横向设置在滚筒2内,并由钢构支架4悬空支撑;输送带5的横向运行,能接纳从滚筒2上行一侧掉落的物料,传送到滚筒2下行一侧并掉落入滚筒壁上,以此循环,最大利用滚筒2水平以下的滚筒壁,又可避免物料掉落砸碎;物料从滚筒2表面转移到输送带5,既能展平又能与热空气形成通透的立体交换,如图2和图3。本图例中输送带5略带倾斜设置,主要是避让出料传送带6的位置,其也可水平布置,且可与风干物料的性状,以及滚筒2旋转速度有关,越接近水平径向有效面积就越大。

47.进一步,输送带5的入料端还设置有接料拨离辊51,并在接近入料端还设置有与输送带间距可调节的匀料刮板52;接料拨离辊51的辊面带有拨齿511,在电机驱动下拨齿511往输送带方向旋转送料。利用接料拨离辊51接近滚筒内表面的挡料板23,接入落下的物料,而且借助拨齿511可拨离结团或粘连在一起的物料,尤其干燥初始,能有效分散物料,逐步落入输送带5上,再通过匀料刮板52摊平。这对从出料端22直接倒入干燥物料初始尤为重要,通过滚筒2几周的旋转,就能将物料平均分配到滚筒的有效区域,少人工干预。

48.如图2、图4和图5,为了使热风在滚筒2内有更佳的交换效果,在滚筒2内还悬空设置有热风分配机构8,该热风分配机构8包括有:风罩81、集风筒82和出风孔板83;风罩81设置在高位,且与供热风机的出风管31连通,风罩81底部设置有匀风板811,该匀风板811对着

输送带5表面吹,也即进风管31的一部分来风经风罩81和匀风板811形成的空间,达到均匀或称稳定气流后,再经匀风板811均匀地向输送带5吹送,保证出风量和热度均匀。集风筒82纵向围合在输送带5的周边,收集反射和穿过输送带5的热风,以及从进风管31输入的一部分热风,换言之也维持输送带在热风中心和温度,物料能得到均匀的干燥;出风孔板83设置在集风筒82的底部,由出风孔板83将热风再吹向滚筒2底部的内表面,实现再次均匀分配风量的作用,而且会形成上层温度高、下层温度低的落差效应;进一步,出风孔板83具有与滚筒2同样的弧度,保证等距离吹风。

49.进一步,集风筒82与出风孔板83交接处,开设有平行滚筒轴线的出风槽84,并在输送带5底部与出风槽84之间,还设置有条形风机9,条形风机9出风正对着滚筒壁,理论上吹出的风能在滚筒壁上形成上下等量反弹。利用向上的反弹风,能从落料底部向上吹,使掉落的物料完全暴露在热风中,其次也能更顺畅地把物料吹入输送带5上,也使得在滚筒2和输送带5上的物料循环一次,就能经过不同温度和风速区域,进行交替有利于物料内部水分向外蒸发。

50.物料风干进度,可通过设置在湿口12上的湿度传感器来判断,以及调控热风温度,达到更为智能的节能风干效果。干燥完成即可以出料,为此在滚筒2内配置有出料传送带6。该出料传送带6,悬空在输送带5上方,且处在滚筒2下行一侧沿轴向锁固在钢构支架4上,接纳由反向旋转滚筒2掉落干燥后物料,并向滚筒出料端22传送。更具体地说,在出料端22对应的锥筒套24上,预留有搁置滑板或溜筒支架,出料时将滑板或溜筒放置到位,由出料传送带6送来的物料落入滑板或溜筒,再引出箱门13外,直接装入周转框内收纳,转移至下道工序。另外,出料传送带6的设置高度,可根据滚筒2反向旋转的速度来确定,当然越高能为输送带5避让出更大的空间,使得输送带5达到最大面积,如图2和图3。

51.所述的输送带5和出料传送带6均采用网格结构,也即为标准网格输送带。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。