一种led器件

技术领域

1.本实用新型实施例涉及发光二极管技术领域,尤其涉及一种led器件。

背景技术:

2.现有的片式led器件主要包括支架、led芯片和封装层,将led芯片固定在支架上,完成焊线后,通过塑封工艺形成包覆led芯片的封装层。在塑封过程中因封装层与支架电极之间材料性能差异,使封装层与支架电极之间的结合力差,从而导致封装层与支架电极之间的剥离,外界环境中的水汽容易通过封装层与支架电极之间的缝隙进入到led器件内部,在长期使用和反压电场的作用下,加速了led器件内部电极表面的金属离子迁移现象,导致芯片电极脱落、led器件失效。

技术实现要素:

3.本实用新型实施例提供一种led器件,以提高led器件的气密性,提升产品的使用寿命。

4.本实用新型实施例提供了一种led器件,包括支架、led芯片、介质层和封装层;

5.所述支架包括绝缘基板和设置在所述绝缘基板顶面上相互绝缘的第一电极和第二电极;

6.所述第一电极包括第一连接部、第一焊接部和安装部,所述第一焊接部的根部与所述第一连接部连接,所述第一焊接部的中部向所述第二电极延伸形成所述安装部;

7.所述第二电极包括第二连接部和第二焊接部,所述第二焊接部的根部与所述第二连接部连接;

8.所述led芯片固定在所述安装部上,所述led芯片与所述第一焊接部的端部和所述第二焊接部的端部电连接;

9.所述介质层包括第一介质层和第二介质层,所述第一介质层覆盖在所述第一焊接部与所述第一连接部的连接区域,所述第二介质层覆盖在所述第二焊接部与所述第二连接部的连接区域;

10.所述封装层覆盖所述第一焊接部、所述第二焊接部、所述安装部和所述led芯片,且所述封装层至少暴露出部分位于所述第一连接部上的所述第一介质层和位于所述第二连接部上的所述第二介质层。

11.可选地,所述第一介质层与所述第二介质层的颜色不同。

12.可选地,在垂直于所述第一连接部的延伸方向上,所述介质层的覆盖宽度范围为0.1~0.3mm。

13.可选地,所述第一焊接部的端部与所述第二焊接部的端部位于所述安装部的同侧。

14.可选地,所述第二焊接部的延伸方向与所述第二连接部的延伸方向之间的夹角为锐角。

15.可选地,在所述第一连接部的延伸方向上,所述第一焊接部、所述第二焊接部和所述安装部到所述绝缘基板的一侧边缘之间的最小距离大于或等于所述绝缘基板宽度的十分之一。

16.可选地,所述安装部的形状为菱形或方形,所述菱形或方形的一个角落与所述第一焊接部的中部连接。

17.可选地,所述菱形或方形的边长尺寸范围为0.2~0.6mm。

18.可选地,所述第一焊接部的中部和所述安装部连接处的边缘为弧形过渡。

19.可选地,所述第一焊接部、所述第二焊接部和所述安装部包括多层金属镀层,所述第一焊接部、所述第二焊接部和所述安装部与所述封装层接触的金属镀层为金层。

20.可选地,还包括第一油墨层和第二油墨层,所述第一油墨层和所述第二油墨层设置在所述绝缘基板底面上,所述第一油墨层和所述第二油墨层呈t字形。

21.本实用新型实施例提供的技术方案,通过在焊接部与连接部的连接区域设置介质层,以平衡形成封装层的封装胶体与支架电极之间的材料性能差异,增强封装层与支架电极的粘接力,防止封装层与支架电极之间发生剥离,避免外部环境中的水汽等杂质直接冲击支架电极与封装层的结合面,从而提高led器件的气密性,提升led器件的使用寿命。

附图说明

22.图1本实用新型实施例提供的一种led器件的俯视结构示意图;

23.图2为图1所示led器件沿切割线aa’切割的剖面结构示意图;

24.图3为图1所示led器件沿切割线bb’切割的剖面结构示意图;

25.图4为图1所示led器件沿切割线cc’切割的剖面结构示意图;

26.图5为本实用新型实施例提供的另一种led器件的俯视结构示意图;

27.图6为本实用新型实施例提供的另一种led器件的俯视结构示意图;

28.图7为本实用新型实施例提供的另一种led器件的仰视结构示意图;

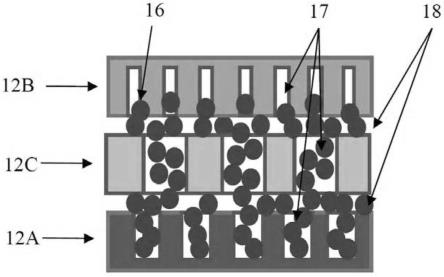

29.图8为本实用新型实施例提供的一种led器件阵列结构示意图;

30.图9为图8所示led器件阵列结构的局部放大图。

具体实施方式

31.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部结构。

32.本实用新型实施例提供一种具备防潮功能的led器件,以提高led器件的气密性。图1本实用新型实施例提供的一种led器件的俯视结构示意图,图2为图1所示led器件沿切割线aa’切割的剖面结构示意图,参考图1和图2,本实施例提供的led器件包括支架、led芯片60、介质层50和封装层40;

33.支架包括绝缘基板10和设置在绝缘基板10顶面上相互绝缘的第一电极1和第二电极2;

34.所述第一电极1包括第一连接部21、第一焊接部31和安装部33,所述第一焊接部31的根部与所述第一连接部21连接,所述第一焊接部31的中部向所述第二电极2延伸形成所

述安装部33;

35.所述第二电极2包括第二连接部22和第二焊接部32,所述第二焊接部32的根部与所述第二连接部22连接;

36.所述led芯片60固定在所述安装部33上,所述led芯片60与所述第一焊接部31的端部和所述第二焊接部32的端部电连接;

37.介质层50包括第一介质层51和第二介质层52,第一介质层51覆盖在第一焊接部31与第一连接部21的连接区域,第二介质层52覆盖在第二焊接部32与第二连接部22的连接区域;

38.封装层40覆盖第一焊接部31、第二焊接部32、安装部33和led芯片60,且封装层40至少暴露出部分位于第一连接部21上的第一介质层51和位于第二连接部22上的第二介质层52。

39.具体地,绝缘基板10可以为pcb基板、fr4基板、陶瓷基板或bt基板,绝缘基板10上的第一电极1和第二电极2相互绝缘,第一电极1可以为负极,第二电极2可以为正极。第一电极1包括第一连接部21、第一焊接部31和安装部33,且第一连接部21、第一焊接部31和安装部33为一体结构,安装部33是由第一焊接部31的中部向第二电极2延伸形成的。第二电极2包括第二连接部22和第二焊接部32,且第二连接部22和第二焊接部32为一体结构。其中,第一连接部21和第二连接部22用于与外部电路连接。

40.具体地,在本实施例中,led芯片60可以是正装芯片,也可以是垂直芯片,led芯片60上设置有芯片电极。当led芯片60为正装芯片时,第一焊接部31的端部和第二焊接部32的端部分别通过键合线301与led芯片60上对应的芯片电极连接。当led芯片60为垂直芯片时,位于led芯片60底部的芯片电极通过焊料直接与安装部33连接,实现与第一焊接部32的端部连接,位于led芯片60顶部的芯片电极通过键合线301与第二焊接部32的端部连接。

41.具体地,介质层50包括第一介质层51和第二介质层52,第一介质层51覆盖在第一焊接部31与第一连接部21连接的区域,第二介质层52覆盖在第二焊接部32与第二连接部22连接的区域。封装层40用于封装支架上的部件,同时覆盖住第一焊接部31、第二焊接部31、安装部33和led芯片60,封装层40至少暴露出部分位于第一连接部21上的第一介质层51和位于第二连接部22上的第二介质层52。在本实施例中,封装层40的材料为环氧树脂、硅树脂或硅胶等,介质层50的材料为感光热固化防焊油墨或液态感光热固化防潮油墨等。在设置有介质层50的位置,封装层40通过介质层50与第一连接部21和第二连接部22粘合在一起,并且封装层40通过介质层50与第一焊接部31和第二焊接部32粘合在一起,介质层50的存在使得封装层40与连接部和焊接部结合良好,能够平衡封装层40与支架电极的材料特性差异,增强封装层40与支架电极之间的粘合力,防止封装层40与支架电极之间剥离,从而有利于提高led器件的气密性和防潮性。

42.本实用新型实施例提供的技术方案,通过焊接部与连接部的连接区域设置介质层,以平衡形成封装层的封装胶体与支架电极之间的材料性能差异,增强封装层与支架电极的粘接力,防止封装层与支架电极之间发生剥离,避免外部环境中的水汽等杂质直接冲击支架电极与封装层的结合面,从而提高led器件的气密性,提升led器件的使用寿命。

43.可选地,继续参考图1,第一介质层51和第二介质52颜色不同。具体地,可以通过向第一介质层51和第二介质层52掺杂不同的色素,使得第一介质层51和第二介质层52呈现不

同的颜色,以防止led芯片在焊线过程中出现错焊。

44.可选地,继续参考图1,在垂直于第一连接部21的延伸方向,也即x方向,介质层500的覆盖宽度为0.1~0.3mm,即第一介质层51和第二介质层52的覆盖宽度为0.1~0.3mm,保证第一介质层51能完全覆盖住第一焊接部31与第一连接部21连接的位置以及第二介质层52能够覆盖第二焊接部32与第二连接部22连接的位置。

45.可选地,继续参考图1,第一焊接部31、第二焊接部32、安装部33包括多层金属镀层,第一焊接部31、第二焊接部32、安装部33与封装层40接触的金属镀层为金层。具体实施中,可以在绝缘基板10上可以依次电镀铜层、镍层和金层,或依次电镀铜层、镍层、银层和金层,使得第一焊接部31、第二焊接部32、安装部3最外层的镀层为金层,金的特性相对其他金属比较稳定,不易发生表面离子迁移情况,能够延缓金属与外部水汽的作用,从而有利于提高led器件的使用寿命。

46.当然,在其他实施例中,由于第一连接部21、第一焊接部31和安装部33是一体结构,第二连接部22与第二焊接部32是也一体结构,因此第一连接部21和第二连接部22的最外层金属镀层也可以为金层,具体实施中,也可以根据上述电镀工艺依次进行电镀。

47.具体地,图2为在图1所示的led器件沿切割线aa’切割的剖面结构示意图,由于切割位置不存在第一焊接部31,因此,第一介质层51覆盖第一连接部21与绝缘基板10,其切割面呈台阶状,在第二连接部22侧,第二焊接部32的根部与第二连接部22连接,其金属切割面与第二连接部22平齐,第二介质层52呈长条状。另外,在本实施例中,led芯片60通过粘结层70固定在安装部33上,因此粘合层70设置于led芯片60与安装部33之间,粘合层70可以为固晶胶。

48.具体地,图3为图1所示的led器件沿切割线bb’切割的剖面结构示意图,由于在切割线bb’处,不存在第一焊接部31和第二焊接部32,介质层50覆盖在第一连接部21和第二连接部22与绝缘基板10的交界区域,第一介质层51和第二介质层52的切割面呈台阶状。

49.具体地,图4为图1所示led器件沿切割线cc’切割的剖面结构示意图,参考图4,切割线cc’对应的位置存在第一焊接部31和第二焊接部32,第一介质层51和第二介质层52的切割面均呈长条状。

50.可选地,继续参考图2-图4,除了绝缘基板10的顶面,第一连接部21和第二连接部22还可以设置在绝缘基板10的侧面和底面,即第一连接部21和第二连接部22包裹绝缘基板10的顶面、侧面和底面,以增大第一连接部21和第二连接部22与外部电路连接时的接触面积,使得led器件不易脱落。其中,位于绝缘基板10底面的第一连接部21和第二连接部22的延伸长度可以大于位于其顶面的第一连接部21和第二连接部22的延伸长度,以增大led器件贴片连接的面积。

51.可选地,图5为本实用新型实施例提供的另一种led器件的俯视结构示意图,与图1所示led器件的俯视结构的区别在于,图5中未示出封装层。参考图5,第一焊接部31的端部与第二焊接部32的端部位于安装部33的同侧。应当理解的是,由于封装层与支架电极之间的材料特性差异,容易引起封装层在与支架电极结合面处剥离脱落,导致外部环境中的水汽沿缝隙进入到器件内部,并沿焊接部渗入到led芯片60中,导致led芯片60失效。通过将第一焊接部31的端部与第二焊接部32的端部设置在安装部33的同侧,能够增加第一焊接部31本身的布线长度,即增加第一焊接部31的端部与第一连接部21之间的距离,从而延长了水

汽沿封装层40与支架电极之间的缝隙通过第一焊接部31进入到led器件60内部的路径,能够延长led器件的使用寿命。当然,在设置有介质层50的基础上,通过延长水汽渗入路径,能够进一步提高led器件的气密性。

52.可选地,继续参考图5,第二焊接部32的延伸方向与第二连接部22的延伸方向之间的夹角为锐角。示例性地,第二连接部22的延伸方向为y方向,第二焊接部32的延伸方向为y1方向,二者之间的夹角α为锐角。相对于第二焊接部31沿垂直于第二连接部22延伸方向延伸的情况(也即α为直角),本实施例提供的技术方案能够延长第二焊接部32本身的布线长度,即增加第二焊接部32的端部与第二连接部22的距离,从而能够延长水汽沿第二焊接部32渗入到led器件60内部的路径,以提高led器件的气密性。图6为本实用新型实施例提供的另一种led器件的俯视结构示意图,参考图6,第二焊接部32的延伸方向还可以为y2延伸方向。在本实施例中,无论第二焊接部32的延伸方向为y1方向,还是y2方向,锐角α的角度优选为60

°

,以在有限的空间增大第二连接部22到第二焊接部32的端部的路径距离,延缓水汽入侵的时间,有利于提高led器件的使用寿命。

53.可选地,继续参考图5,在第一连接部21的延伸方向y上,第一焊接部31、第二焊接部32和安装部33到绝缘基板10的一侧边缘之间的最小距离大于或等于绝缘基板10宽度的十分之一,也即距离a、距离b和距离c的最小值为绝缘基板10宽度的十分之一,其中,a、b、c可以相等,也可以不相等。通过设置距离a、距离b和距离c的最小距离为绝缘基板10宽度的十分之一,能够使得封装层40在绝缘基板10未设置连接部一侧与绝缘基板10充分接触,加大绝缘基板10与封装层40之间的结合面积,防止封装层40与绝缘基板10之间剥离。其中,绝缘基板10宽度指的是在第一连接部21的延伸方向y上绝缘基板10的尺寸大小。

54.进一步地,在保证第一焊接部31、第二焊接部32和安装部33到绝缘基板10的一侧边缘之间有足够的距离时,第二焊接部32也可以延伸至安装部33的另一侧,也即第二焊接部32的端部与第一焊接部31的端部不在同一侧,能够进一步增加第二连接部22到第二焊接部32的端部路径距离,从而使得第一焊接部31和第二焊接部32均具有较长的延伸距离,以更好地提高led器件的气密性。

55.可选地,继续参考图5,安装部33的形状为菱形或方形,菱形或方形的一个角落与第一焊接部31的中部连接。也就是说,第一焊接部31的中部向第二电极2延伸形成菱形或方形的安装部33,第一焊接部31与安装部33为一体结构,并且安装部33的一个角落与第一焊接部31的中部连接在一起,菱形或方形的对角线的延伸方向和第一焊接部31的延伸方向大致垂直。

56.进一步地,菱形或方形的边长尺寸范围为0.2~0.6mm,保证安装部33能够适用于大部分不同类型的led芯片60尺寸,相对于现有技术中的长方形安装部33来说,菱形或方形结构的设计能够减小安装部33的占用面积,为第一焊接部31和第二焊接部32预留更大的占用空间。

57.可选地,继续参考图5,第一焊接部31的中部和安装部33连接处的边缘为弧形过渡,也就是说,在第一焊接部31的中部向第二电极2延伸形成安装部33时,在安装部33和第一焊接部31的连接处采用内圆倒角处理,如第一焊接部31的中部和安装部33连接处的第一边缘331和第二边缘332采用内圆倒角处理,第一焊接部31的边缘310同样也采用内圆倒角处理,减少不必要的金属结构,暴露出更大面积的绝缘基板10,从而能够增加封装层40与绝

缘基板10之间的接触面积,提高封装层40与绝缘基板10的粘接力。

58.具体地,针对第二焊接部32的延伸部分同样可以采用内圆倒角处理,如第二焊接部32的边缘320采用内圆倒角处理,以减少不必要的金属结构。同样,第一焊接部31的端部边缘311和第二焊接部32的端部边缘321还可以采用曲线结构,以进一步增大绝缘基板10暴露出的面积。

59.可选地,图7为本实用新型实施例提供的另一种led器件的仰视结构示意图,参考图7,led器件还包括第一油墨层801和第二油墨层802,第一油墨层801和第二油墨层802设置在绝缘基板10底面上,第一油墨层801和第二油墨层802呈现t字形。具体地,第一油墨层801形成位置与第一连接部21相对应,第二油墨层802形成位置与第二连接部22相对应,用于led器件在贴片时的极性识别。示例性地,与第一连接部21延伸方向垂直的第一油墨层801用于表示负极,与第二连接部22延伸方向相同的第二油墨层802用于表示正极。当然,还可以将第一油墨层801和第二油墨层802采用不同的颜色进行区分,以更加容易识别出led器件的极性。此外,在绝缘基板10底面设置第一油墨层801和第二油墨层802,还可以防止第一连接部21和第二连接部22通过焊料连接出现短路的现象,同时在切割时还能后起到标识的作用,防止切割偏移。

60.图8为本实用新型实施例提供的一种led器件阵列结构示意图,图9为图8所示led器件阵列结构的局部放大图,如可以为图7中虚线框所示结构的放大图,结合图1、图7和图8,在上述技术方案的基础上,本实用新型实施例提供的led器件是由封装完成的led器件阵列通过切割形成的单个器件。在具体实现中,可以在未封装前的绝缘基板10上对应焊接部与连接部连接区域涂覆感光热固化防焊油墨或液态感光热固化防潮油墨,形成介质层50,之后将led芯片60通过固晶胶70固定在安装部33上,进行焊线工艺;采用环氧树脂进行封装,形成封装层40,其中封装层40覆盖第一焊接部31、第二焊接部32、安装部33和led芯片60,封装层40至少暴露出部分位于第一连接部21上的第一介质层51,和位于第二连接部22上的第二介质层52。最后通过切割形成单个led器件。

61.综上,本实用新型实施例提供的技术方案通过在焊接部与连接部的连接区域设置介质层,以平衡形成封装层的封装胶体与支架电极之间的材料性能差异,增强封装层与支架电极的粘接力,防止封装层与支架电极之间发生剥离,避免外部环境中的水汽等杂质直接冲击支架电极与封装层的结合面,从而提高led器件的气密性,提升led器件的使用寿命。

62.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。