1.本发明涉及冶金技术领域,特别涉及一种钛铝合金涡轮及其制备方法。

背景技术:

2.钛铝合金密度低,具有高的比强度和比弹性模量,在高温时仍能保持足够高的强度和刚度,同时它还具有良好的抗蠕变及抗氧化能力,这些优点使其成为航空、航天以及汽车的轻质耐热结构件的最具竞争力的材料。应用钛铝合金将可以减轻增压器涡轮的重量,降低涡轮转子系统的转动惯量,达到提高废气涡轮增压发动机的加速响应性、减少起动或加速时冒黑烟和提高增压器轴系可靠性的目的。但有取向层片组织的钛铝合金涡轮心部组织取向差异导致强度低 (涡轮心部宏观组织见图1和2),且强度的稳定性差,不利于部件的可靠性。

技术实现要素:

3.本发明的目的在于提供一种钛铝合金涡轮及其制备方法,旨在将涡轮的叶片部分改变为全柱状晶组织且心部为细小等轴晶组织,以达到提高钛铝合金涡轮使用的可靠性。

4.为了实现以上目的,本发明提供了以下技术方案:

5.本发明一方面提供了一种钛铝合金涡轮的制备方法,其包括:

6.准备母合金:所述母合金包含:按原子数百分含量计,al 45.5-46.5%,v 1.5-2.2at%,cr 1.0-1.6at%,微量元素≤0.5%,ti余量;

7.熔化:熔化所述母合金,得到熔融液;

8.离心浇注:准备型壳,将所述熔融液离心浇注于所述型壳中;

9.超声处理:停止离心浇注,对所述钛合金涡轮心部所在的位置的熔融液进行超声处理;最后冷却、出炉。

10.本发明通过控制钛铝合金的成分和心部凝固时添加超声波振动,实现涡轮心部组织为细小等轴晶组织,叶片组织为全柱状晶组织,从而达到同时提高钛铝合金涡轮的叶片和心部性能的目的。该方法可有效提高钛铝合金涡轮的心部及叶片的使用性能和稳定性,有利于实现钛铝合金涡轮的可靠应用。

11.在一些实施方式中,所述超声处理的时长为5~8秒。通过优化超声处理的时间,一方面提高心部轴晶组织的均匀性,使晶粒更细小均匀,进一步提高心部的径向强度,降低超温超速实验时涡轮飞散破坏的风险;另一方面缩短超声时间,提高生产效率。

12.在一些实施方式中,通过将超声发生器的变幅杆插入浇注液中进行所述超声处理。这样将机械振动的质点位移或速度放大,并将超声能量集中在较小的面积上,实现聚能,提高效率。

13.在一些实施方式中,所述超声处理时所述变幅杆插入到所述型壳的补缩通道 30~60mm深处。

14.在一些实施方式中,所述型壳是具有氧化钇面层的陶瓷型壳。

15.在一些实施方式中,所述母合金通过以下方法获得:按照合金配比取原料,采用真空感应悬浮熔炼炉冶炼三次。

16.在一些实施方式中,所述微量元素包括zr、hf、c和w。

17.在一些实施方式中,在浇注前预热型壳。

18.本发明另一方面提供了一种钛铝合金涡轮,所述钛铝合金涡轮包含以下元素:按原子数百分含量计,al 45.5-46.5%,v 1.5-2.2at%,cr 1.0-1.6at%,微量元素≤0.5%,ti余量;

19.其中,所述钛铝合金涡轮包括叶片和心部,所述叶片呈全柱状晶组织,所述心部呈等轴晶组织。

20.在一些实施方式中,所述微量元素包括zr、hf、c、w中的至少一种,例如包括zr、hf、c和w。

21.在一些实施方式中,所述钛铝合金涡轮主要包含以下化合物:片层结构α2/γ相和以纳米尺度分布的ti3alc相。

22.综上,与现有技术相比,本发明达到了以下技术效果:首先,通过控制钛铝合金的成分和心部凝固时添加超声波振动,实现涡轮心部组织为细小等轴晶组织,叶片组织为全柱状晶组织,从而达到同时提高钛铝合金涡轮的叶片和心部性能的目的。其次,优化超声和冶炼中各种工艺条件以进一步提高涡轮的强度。

附图说明

23.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

24.图1和2为现有技术提供的涡轮的宏观组织图;

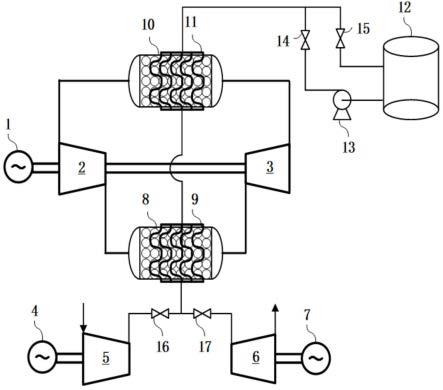

25.图3为本发明提供的钛合金涡轮制备方法中超声处理时设备的工作状态示意图;

26.图4为实施例1得到的涡轮的组织图。

具体实施方式

27.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用原药、试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品或者可以根据现有技术制备得到。

28.实施例1

29.合金熔炼:

30.按理论成分(余量)ti-46al-2.0v-1.5cr-0.5(zr hf c w)at%配置母合金,采用真空感应悬浮熔炼炉冶炼三次,制得母合金。

31.浇筑前预备:

32.将氧化钇面层陶瓷型壳放进砂箱,型壳与砂箱之间用耐火砂料填实,如图 3所示,图中以氧化镁砂料为例。对砂箱进行预热,预热温度为600℃,保温。

33.浇注及超声处理:

34.母合金装入坩埚,陶瓷型壳砂箱装在离心盘上,抽空8分钟后给电熔炼准备浇注。合金熔化后将熔炼功率给至140kw保温2分钟,启动离心机转速达到600rpm浇注,浇注1秒后停止离心机,同时将超声波发生器的变幅杆插入补缩通道50mm,并启动超声波发生器(见图3),5秒后关闭超声波发生器,同时断开变幅杆。

35.浇注后的冷却:

36.炉内冷却30分钟后,破空出炉。

37.实施例2

38.合金熔炼:

39.按理论成分(余量)ti-45.5al-2.2v-1.0cr-0.2(zr hf c w)at%配置母合金,采用真空感应悬浮熔炼炉冶炼三次,制得母合金。

40.浇筑前预备:

41.将氧化钇面层陶瓷型壳放进砂箱,型壳与砂箱之间用耐火砂料填实,如图 3所示,图中以氧化镁砂料为例。对砂箱进行预热,预热温度为600℃,保温。

42.浇注及超声处理:

43.母合金装入坩埚,陶瓷型壳砂箱装在离心盘上,抽空8分钟后给电熔炼准备浇注。合金熔化后将熔炼功率给至140kw保温2分钟,启动离心机转速达到600rpm浇注,浇注1秒后停止离心机,同时将超声波发生器的变幅杆插入补缩通道50mm,并启动超声波发生器(见图3),5秒后关闭超声波发生器,同时断开变幅杆。

44.浇注后的冷却:

45.炉内冷却30分钟后,破空出炉。

46.实施例3

47.合金熔炼:

48.按理论成分(余量)ti-46.5al-1.5v-1.6cr-0.5(zr hf c w)at%配置母合金,采用真空感应悬浮熔炼炉冶炼三次,制得母合金。

49.浇筑前预备:

50.将氧化钇面层陶瓷型壳放进砂箱,型壳与砂箱之间用耐火砂料填实,如图 3所示,图中以氧化镁砂料为例。对砂箱进行预热,预热温度为600℃,保温。

51.浇注及超声处理:

52.母合金装入坩埚,陶瓷型壳砂箱装在离心盘上,抽空8分钟后给电熔炼准备浇注。合金熔化后将熔炼功率给至140kw保温2分钟,启动离心机转速达到600rpm浇注,浇注1秒后停止离心机,同时将超声波发生器的变幅杆插入补缩通道50mm,并启动超声波发生器(见图3),5秒后关闭超声波发生器,同时断开变幅杆。

53.浇注后的冷却:

54.炉内冷却30分钟后,破空出炉。

55.上述实施例1得到的涡轮的组织图如图4所示,经检测,呈现以下结构:片层结构α2/γ相和以纳米尺度分布的ti3alc相。

56.上述实施例1-3得到的涡轮的强度性能如下:室温抗拉强度可达σb在 750mpa左右,室温延伸率δ在2%左右。

57.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。