1.本发明涉及轮胎智能设计技术领域,尤其涉及一种轮胎仿真模型分析边界的智能设置方法、应用、设备和程序产品。

背景技术:

2.轮胎是复杂而高度非线性的汽车部件,对于车辆行为有显著的影响。随着市场变化日新月异,需要测试和验证的可行仿真用例数量也在不断增加。现在计算机越来越广泛地应用到三维设计中,但是,目前大部分三维设计软件都没有针对轮胎开发有专门的设计模块,造成现在并没有充分发挥三维软件在轮胎设计过程中的作用,比如在现在轮胎开发过程中,反复优化轮胎花纹、胎侧、材料分布等,然基于普通的三维软件在应用过程中则十分复杂和繁琐,重复性工作比较多,同时轮胎性能建模需要大量经验和专业技能。

3.中国发明专利申请(公开号:cn101211385a,公开日:20080702)公开了一种轮胎模型的建模方法,所述轮胎模型被用于计算机模拟具有环形主体和在所述环形主体上圆周向延伸的胎面花纹的充气轮胎,该方法包括:采用有限元法将所述主体在轮胎圆周方向上等分成n份(n为不小于2的整数)从而设定三维主体模型的步骤,采用有限元法将所述胎面花纹在轮胎圆周方向上等分成m份(m大于n的整数)从而设定三维花纹模型的步骤,对齐每个轮胎转轴、使所述花纹模型和所述主体模型相接从而建造三维轮胎模型的步骤,以及移动位于所述花纹模型径向外表面上的节点、使得所述花纹模型从所述主体模型的径向外表面其沿法线方向测得的厚度为定值的校正步骤。

4.申请人申请的中国专利申请(公开号cn111460616a,公开日:20200728)公开了一种轮胎仿真设计方法,具体为全钢子午线(tbr)轮胎带束层的仿真设计方法,不仅考虑工艺参数膨胀率对轮胎性能的影响,在仿真的过程中应用带束层上升方程,也考虑了不同预应变零度带束层本构曲线模型对轮胎性能的影响。但是,目前还未有关于轮胎的边界设置方法的公开报道。

技术实现要素:

5.为了解决现有技术存在的问题,如建模步骤繁琐、大量费时重复操作。本发明的目的是提供一种轮胎仿真模型分析边界的智能设置方法,该方法可快速设定边界并生成文件,文件在大多数仿真软件中可用,从而将其传递到轮胎性能仿真中。

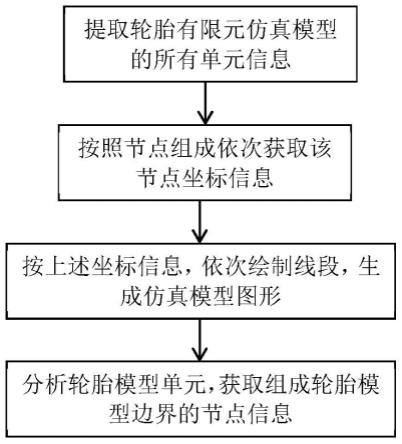

6.为了实现上述的目的,本发明采用了以下的技术方案:一种轮胎仿真模型分析边界的智能设置方法,该方法包括以下的步骤:1)提取轮胎有限元仿真模型的所有单元信息;2)按照节点组成依次获取该节点坐标信息;3)按上述坐标信息,依次绘制线段,生成仿真模型图形;4)分析轮胎模型单元,获取组成轮胎模型边界的节点信息。

7.作为优选,所述步骤4)包括如下步骤:4.1)将节点信息转换为二维平面坐标系;4.2)遍历判断节点,将y轴坐标最大值记为ymax,最小值记为ymin;将x轴坐标最大值记为xmax,最小值记为xmin;4.3)创建参考点((xmax xmin)/2,(ymax ymin)/2),遍历判断与参考点最接近的h点,坐标为(hx,hy);遍历单元信息,找到包含该点h的单元;4.4)判断包含该点h的单元,以最小单元号u作为起始;4.5)从u起始,获取单元所有组成线段un,依次判断组成un线段的两点坐标与组成相邻单元的线段坐标的相等次数,记录坐标与次数信息c;4.6)遍历全部单元后,判断:若c《2,线段为模型边界线段。

8.作为优选,所述轮胎有限元仿真模型如下:为轮胎材料分布图划分网格,包含钢丝增强材料的部件为四边形单元,使用rebar单元来代表增强结构,单元采用轴对称单元;对轮辋曲线设置参考点,对轮辋参考点进行全固定约束;为橡胶和骨架单元设置材料属性;通过给轮辋左侧钢丝圈中心点施加向上和向右的位移,给右侧钢丝圈中心点施加向上和向左的位移,进行胎圈收缩;设置胎圈外表面为与轮辋接触面及相应接触属性;设置内衬层内表面为气压作用面。

9.作为优选,所述轮胎有限元仿真模型利用有限元程序计算轮胎模型充气加载过程;为模型设定线速度与角速度,利用有限元程序计算轮胎模型滚动过程。

10.作为优选,所述包含钢丝增强材料的部件胎冠、带束层和钢丝圈包布。

11.进一步,本发明还公开了所述的方法在轮胎性能仿真中的应用。

12.进一步,本发明通过算法实现对轮胎有限元模型节点坐标的提取,并自动绘制该断面外轮廓曲线。本发明还还编写了代码实现了一种轮胎热仿真模型的建立方法,该方法包括以下的步骤:1)通过所述的方法判断边界信息,获取节点所在单元的组成顺序;2)通过程序进行交互,选择所需边界;3)对上述所需边界进行属性设置;4)根据指定条件设置不同参数的仿真边界属性,自动生成热仿真模型。

13.进一步,本发明还公开了一种电子设备,包括处理器、存储器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述计算机程序被所述处理器执行时实现所述的方法。

14.进一步,本发明还公开了一种存储程序指令的非暂时性计算机可读载体介质,所述计算机可读存储介质上存储计算机程序,所述计算机程序被处理器执行时实现所述的方法。

15.进一步,本发明还公开了一种计算机程序产品,包括计算机程序或指令,该计算机程序或指令被处理器执行时实现所述方法。

16.本发明由于采用了上述的技术方案,该方法通过分析轮胎仿真模型的单元节点、节点坐标、单元组成、材料属性等参数,通过软件对数据进行处理,利用其快速进行模型边界相关参数设置修改,协助改进轮胎结构设计,实现产品的优化和优选。本发明给工程师们提供了适应性强、可提高效率的解决方案,大大提高了轮胎性能仿真效率。

附图说明

17.图1为本发明的方法流程图。

18.图2为绘制的轮胎断面外轮廓线图。

19.图3为用户通过交互选择的所需边界图。

20.图4为设置相关属性参数。

21.图5为进行热分析建模文件编写的文档。

具体实施方式

22.为了更加清楚明白的展示本发明的目的、技术方案,以下结合12r22.5规格轮胎,对本发明进行进一步详细说明。所描述的实施例仅仅是本发明一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护范围。

23.如图1所示的一种轮胎仿真模型分析边界的智能设置方法,该方法包括以下的步骤:步骤1:轮胎模型力学仿真为轮胎材料分布图划分网格,其中胎冠、带束层,钢丝圈包布等包含钢丝增强材料的部件为四边形单元,使用rebar单元来代表增强结构,单元采用轴对称单元;对轮辋曲线(解析刚体)设置参考点,对轮辋参考点进行全固定约束;为橡胶和骨架单元设置材料属性;通过给轮辋左侧钢丝圈中心点施加向上和向右的位移,给右侧钢丝圈中心点施加向上和向左的位移,进行胎圈收缩;设置胎圈外表面为与轮辋接触面及相应接触属性;设置内衬层内表面为气压作用面。利用有限元程序计算轮胎模型充气加载过程。为模型设定线速度与角速度,利用有限元程序计算轮胎模型滚动过程。

24.步骤2:边界设置一种轮胎仿真模型分析边界的设置方法,该方法包括以下步骤:1)提取轮胎有限元仿真模型的所有单元信息;2) 提取轮胎有限元仿真模型的所有单元信息,并按照节点组成依次获取该节点坐标信息。

25.3)按上述坐标信息,依次绘制线段,生成仿真模型图形。

26.4)分析轮胎模型单元,获取组成轮胎模型边界的节点信息,步骤4包括如下步骤:4.1)将节点信息转换为二维平面坐标系;4.2)遍历判断节点,将y轴坐标最大值记为ymax,最小值记为ymin;将x轴坐标最大值记为xmax,最小值记为xmin4.3)创建参考点((xmax xmin)/2,(ymax ymin)/2),遍历判断与参考点最接近的h点,坐标为(hx,hy)。遍历单元信息,找到包含该点h的单元。

27.4.4)判断包含该点h的单元,以最小单元号u作为起始。

28.4.5)从u起始,获取单元所有组成线段un,依次判断组成un线段的两点坐标与组成相邻单元的线段坐标的相等次数,记录坐标与次数信息c。

29.4.6)遍历全部单元后,判断:若c《2,线段为模型边界线段。

30.本发明通过算法实现对轮胎有限元模型节点坐标的提取,并自动绘制该断面外轮

廓曲线。还编写了代码实现了以下的方法:1、导入轮胎充气有限元模型。

31.2、提取轮胎有限元模型上任意断面的所有节点信息,将其转为二维坐标,绘制出轮胎断面外轮廓线实现可视化;如图2所示。

32.3、用户通过交互,选择所需边界,如图3所示,对其设置相关属性参数,如图4所示;4、重复上述步骤3操作,完成所有边界条件的选择给定,启动输出功能,进行热分析建模文件编写,如图5所示。

33.结果显示所用本发明方法的仿真操作时间为原来的十分之一左右。

34.以上为对本发明实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施列,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。