1.本发明属于纤维增强复合材料技术领域,具体涉及一种耐特高电压的混杂纤维增强复合材料及其制备方法。

背景技术:

2.特高压输电工程是清洁能源传输的骨干网架,纤维增强绝缘复合材料是特高压电工装备用关键绝缘材料,对电网工程安全稳定运行至关重要。纤维增强绝缘复合材料作为绝缘结构件,不仅需要具有很好的机械性能,对耐电压性能也有了更高的要求。

3.目前主要通过向树脂中添加陶瓷填料的方法来提高材料的耐电压性和绝缘性,但填料与树脂相容性较差,且颗粒较大的陶瓷粉体较难进入纤维束内部,导致最终制得的材料内部存在一定的不均匀性的位点,导致材料存在内应力大和质脆等问题,导致材料在高压下可能会击穿和损坏,这是制约特高压绝缘设备发展的技术瓶颈。

4.鉴于目前的复合材料不能同时兼具好的耐电压性能和好的机械性能的问题,本发明的目的是提供一种耐特高电压的混杂纤维增强复合材料及其制备方法,此种复合材料兼具高的机械性能以及较层压板更好的耐电压性能。

技术实现要素:

5.为了解决现有技术中存在的一个或者多个技术问题,本发明提供了一种耐特高电压的混杂纤维增强复合材料及其制备方法。本发明得到的耐特高电压的混杂纤维增强复合材料兼具高的机械性能以及较传统层压板更好的耐电压性能。

6.本发明在第一方面提供了一种耐特高电压的混杂纤维增强复合材料的制备方法,所述制备方法包括如下步骤:

7.(1)将介电陶瓷粉体与溶剂进行球磨,得到介电陶瓷分散液;

8.(2)将介电陶瓷分散液与基体树脂在室温下搅拌2~3小时,得到混合物;所述介电陶瓷分散液与所述基体树脂的质量比为(5~25):(20~40);

9.(3)将所述混合物进行减压蒸馏去除溶剂,得到介电陶瓷改性基体树脂;

10.(4)采用短切纤维与所述介电陶瓷改性基体树脂制备短切纤维预浸料;

11.(5)采用连续纤维布与所述介电陶瓷改性基体树脂制备连续纤维预浸料片;

12.(6)将步骤(5)制备的连续纤维预浸料片与步骤(4)制备的短切纤维预浸料进行交替铺层,直至达到预设厚度,得到交替铺层预浸料;

13.(7)将所述交替铺层预浸料进行模压固化,制备得到耐特高电压的混杂纤维增强复合材料。

14.优选地,所述介电陶瓷粉体为氮化硼、氮化铝、氮化硅中的一种或者多种;所述溶剂为乙醇和/或丙酮;所述基体树脂为环氧树脂、酚醛树脂、有机硅树脂中的一种或者多种;所述短切纤维为石英纤维、玻璃纤维、氧化铝纤维中的一种或者多种;和/或所述连续纤维布中采用的纤维为芳纶纤维、pbo纤维、聚酯纤维中的一种或者多种。

15.优选地,在步骤(1)中:所述球磨的转速为300~500r/min,所述球磨时间为12小时以上;和/或所述介电陶瓷粉体与所述溶剂的质量比为(1~2):(7~8)。

16.优选地,在步骤(1)中:所述介电陶瓷分散液中含有的介电陶瓷粉体的质量分数为15~25%。

17.优选地,在步骤(3)中:所述减压蒸馏的温度为40~70℃;和/或所述介电陶瓷改性基体树脂中含有的介电陶瓷粉体的质量百分含量为3~15%。

18.优选地,在步骤(4)中:所述短切纤维的长度为3~20mm。

19.优选地,在步骤(4)中:所述短切纤维与所述介电陶瓷改性基体树脂的质量比为(10~40):(40~60)。

20.优选地,在步骤(5)中:所述连续纤维布的厚度为0.1~0.3mm;和/或所述连续纤维布的编织方式为平纹编织或者缎纹编织。

21.优选地,在步骤(5)中:在制备连续纤维预浸料片时,每平米连续纤维布上刷涂有所述介电陶瓷改性基体树脂300~600g。

22.优选地,在步骤(6)中:在交替铺层中,每层短切纤维预浸料的铺层厚度为5~10mm。

23.优选地,所述模压固化的压力为8~12mpa,所述模压固化的温度为:依次在60℃保温保压1h,90℃保温保压1h,120℃保温保压2h,160℃保温保压2h,180℃保温保压2h。

24.本发明在第二方面提供了由本发明在第一方面所述的制备方法制备得到的耐特高电压的混杂纤维增强复合材料。

25.本发明与现有技术相比至少具有如下有益效果:

26.(1)本发明先将介电陶瓷粉体与溶剂进行球磨,得到合适的介电陶瓷粉体含量的介电陶瓷分散液后再与基体树脂按照合适的质量配比在室温下搅拌2小时~3小时混合均匀,可以大大提高介电陶瓷粉体在基体树脂中的分散性和相容性,从而有利于保证最终制得的混杂纤维增强复合材料兼具有优异的机械性能以及耐特高电压性能。

27.(2)本发明得到的介电陶瓷改性基体树脂中含有的介电陶瓷粉体的质量百分含量控制为3~15%,如此有利于得到含有合适介电陶瓷粉体的短切纤维预浸料和连续纤维预浸料片,有利于保证最终制得的混杂纤维复合材料兼具有优异的机械性能以及耐特高电压性能。

28.(3)本发明通过采用预浸有介电陶瓷改性基体树脂的短切纤维预浸料和连续纤维预浸料片交替铺层的方式,能够有效保证本发明制备得到的耐特高电压的混杂纤维增强复合材料兼具高的机械性能以及较传统层压板更好的耐电压性能。

29.(4)采用本发明中的耐特高电压的混杂纤维增强复合材料制成的特高压gis开关设备用板型绝缘拉杆可以通过1100kv/1min的工频耐压试验,762kv下测量局放值<3pc,抗拉强度≥200mpa。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动

的前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明在第一方面提供了一种耐特高电压的混杂纤维增强复合材料的制备方法,所述制备方法包括如下步骤:

32.(1)将介电陶瓷粉体与溶剂进行球磨,得到介电陶瓷分散液;优选的是,所述介电陶瓷粉体与所述溶剂的质量比为(1~2):(7~8)(例如1:7、1:8、2:7或2:8);在本发明中,所述介电陶瓷粉体的平均粒径为0.5~50μm,更优选为1~2μm,在本发明的一些具体的实施例中,所述介电陶瓷粉体的平均粒径为1~2μm;本发明对所述溶剂没有特别的要求,所述溶剂例如可以为乙醇、丙酮或其他能与基体树脂相容的溶剂中的一种或多种混合溶剂均可;在一些具体的实施例中,例如可以将介电陶瓷粉体与溶剂按质量比为(1~2):(7~8)加入到球磨罐中,采用行星球磨机进行球磨,球磨机转速控制在300转/分钟~500转/分钟,球磨时间为12小时以上,制备出介电陶瓷分散液,更优选的是,介电陶瓷分散液中的介电陶瓷粉体的质量百分含量为15%~25%(例如15%、16%、17%、18%、19%、20%、21%、22%、23%、24%或25%);

33.(2)将介电陶瓷分散液与基体树脂在室温(例如室温15~35℃)下搅拌2~3小时,得到混合物;所述介电陶瓷分散液与所述基体树脂的质量比为(5~25):(20~40)(例如5:20、5:25、5:30、5:35、5:40、10:20、10:25、10:30、10:35、10:40、15:20、15:25、15:30、15:35、15:40、20:20、20:25、20:30、20:35、20:30、25:20、25:30、25:35或25:40);

34.(3)将所述混合物进行减压蒸馏去除溶剂,得到介电陶瓷改性基体树脂;本发明对所述减压蒸馏的条件没有特别的限定,能够去除混合物中的溶剂即可;本发明发现,经本发明步骤(1)至步骤(3)得到的介电陶瓷改性基体树脂相比采用介电陶瓷粉体、基体树脂与溶剂直接进行球磨,可以大大提高介电陶瓷粉体在基体树脂中的分散性和相容性,然后经减压蒸馏去除多余溶剂得到的介电陶瓷改性基体树脂,更有利于保证制得兼具有优异的机械性能以及耐特高电压性能的所述耐特高电压的混杂纤维增强复合材料;

35.(4)采用短切纤维与所述介电陶瓷改性基体树脂制备短切纤维预浸料;在一些具体的实施例中,制备短切纤维预浸料为:取短切纤维,短切纤维是石英纤维、玻璃纤维、氧化铝纤维的一种或多种,短切纤维长度为3mm-20mm;取步骤(3)得到的介电陶瓷改性基体树脂,在捏合机(例如卧式捏合机)中共混,获得短切纤维预浸料;

36.(5)采用连续纤维布与所述介电陶瓷改性基体树脂制备连续纤维预浸料片;在一些具体的实施例中,制备连续纤维预浸料片为:连续纤维布中的纤维为芳纶纤维、pbo纤维、聚酯纤维的一种或多种,编织类型是平纹或者缎纹,连续纤维布的厚度为0.1-0.3mm;每平米连续纤维布刷涂步骤(3)获得的介电陶瓷改性基体树脂300-600g,待充分浸润后,常温晾置7天以上,然后按照模具尺寸裁片,获得连续纤维预浸料片;

37.(6)将步骤(5)制备的连续纤维预浸料片与步骤(4)制备的短切纤维预浸料进行交替铺层,直至达到预设厚度(预设厚度例如为20~80mm),得到交替铺层预浸料;

38.(7)将所述交替铺层预浸料进行模压固化,优选的是,所述模压固化为:压力为8~12mpa,依次在60℃保温保压1h,90℃保温保压1h,120℃保温保压2h,160℃保温保压2h,180℃保温保压2h,如此分段保温保压固化可减少缺陷,更有利于制备得到综合性能好的耐特高电压的混杂纤维增强复合材料;在一些具体的实施例中,在本发明中,所述模压固化为:将铺放好交替铺层预浸料的平板模具放置于热压机上,加热加压固化(即模压固化),脱模,

制备得到所述耐特高电压的混杂纤维增强复合材料;特别说明的是,在本发明中,耐特高电压指的是,当制得的材料可以通过1100kv/1min的工频交流耐压试验时,即可认为该材料可以耐特高电压。

39.根据一些优选的实施方式,所述介电陶瓷粉体为氮化硼、氮化铝、氮化硅中的一种或者多种,更优选的是,在本发明中,所述介电陶瓷粉体为氮化硼与氮化铝按照质量比为1:(2~4)混合而成,如此更有利于制得机械性能更加优异以及耐特高电压性能更加优异的所述耐特高电压的混杂纤维增强复合材料。

40.根据一些优选的实施方式,所述溶剂为乙醇和/或丙酮;所述基体树脂为环氧树脂、酚醛树脂、有机硅树脂中的一种或者多种;所述短切纤维为石英纤维、玻璃纤维、氧化铝纤维中的一种或者多种;和/或所述连续纤维布中采用的纤维为芳纶纤维、pbo纤维、聚酯纤维中的一种或者多种。

41.根据一些优选的实施方式,所述球磨的转速为300~500r/min(例如300、350、400、450或500r/min),所述球磨时间为12小时以上。

42.根据一些优选的实施方式,在步骤(1)中:所述介电陶瓷分散液中含有的介电陶瓷粉体的质量分数为15~25%(例如15%、16%、17%、18%、19%、20%、21%、22%、23%、24%或25%)。

43.根据一些优选的实施方式,在步骤(3)中:所述减压蒸馏的温度为40~70℃(例如40℃、50℃、60℃或70℃);和/或所述介电陶瓷改性基体树脂中含有的介电陶瓷粉体的质量百分含量为3~15%(例如3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或15%)。

44.根据一些优选的实施方式,在步骤(4)中:所述短切纤维的长度为3~20mm(例如3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19或20mm),更优选为所述短切纤维的长度为3~10mm,如此更有利于制得机械能优异以及耐特高电压性能更加优异的所述耐特高电压的混杂纤维增强复合材料。

45.根据一些优选的实施方式,在步骤(4)中:所述短切纤维与所述介电陶瓷改性基体树脂的质量比为(10~40):(40~60)(例如10:40、10:50、10:60、20:40、20:50、20:60、30:40、30:50、30:60、40:40、40:50或40:60)。在本发明中,优选为所述短切纤维与所述介电陶瓷改性基体树脂的质量比为(10~40):(40~60),若所述短切纤维与所述介电陶瓷改性基体树脂的质量比不在这一范围之内,若短切纤维的含量过少,则起到的增韧效果不明显,会导致材料的力学性能较差,若短切纤维的含量过多,树脂太少,则很难致密,同样会降低力学性能,并且若短切纤维的用量太多,所述介电陶瓷改性基体树脂的比例相对较低,这会降低所述耐特高电压的混杂纤维增强复合材料的耐特高电压性能。

46.根据一些优选的实施方式,在步骤(5)中:所述连续纤维布的厚度为0.1~0.3mm(例如0.1、0.15、0.2、0.25或0.3mm);和/或所述连续纤维布的编织方式为平纹编织或者缎纹编织。

47.根据一些优选的实施方式,在步骤(5)中:在制备连续纤维预浸料片时,每平米连续纤维布上刷涂有所述介电陶瓷改性基体树脂300~600g(例如300、320、350、380、400、420、450、480、500、520、550、580或600g);在本发明中,优选为每平米连续纤维布上刷涂有所述介电陶瓷改性基体树脂300~600g,本发明发现,若每平米连续纤维布上刷涂有所述介

电陶瓷改性基体树脂的用量太多会造成浪费;而若每平米连续纤维布上刷涂有所述介电陶瓷改性基体树脂的用量太少则会产生缺陷,比如贫胶等,从而导致降低所述耐特高电压的混杂纤维增强复合材料的机械性能以及耐特高电压性能。

48.根据一些优选的实施方式,在步骤(6)中:在交替铺层中,每层短切纤维预浸料的铺层厚度为5~10mm(例如5、5.5、6、6.5、7、7.5、8、8.5、9、9.5或10mm),即每层短切纤维预浸料层的厚度为5~10mm。

49.在一些更优选的实施方式中,所述连续纤维布的厚度为0.1~0.3mm,并且每层短切纤维预浸料的铺层厚度为5~10mm,如此交替铺层预浸料的匹配效果更好,更有利于保证得到机械性能以及耐特高电压性能更加优异的所述耐特高电压的混杂纤维增强复合材料。

50.根据一些优选的实施方式,所述模压固化的压力为8~12mpa,所述模压固化的温度为:依次在60℃保温保压1h,90℃保温保压1h,120℃保温保压2h,160℃保温保压2h,180℃保温保压2h。

51.根据一些具体的实施方式,本发明所述的耐特高电压的混杂纤维增强复合材料的成型包括如下步骤:

52.步骤一:制备介电陶瓷分散液

53.将介电陶瓷粉体与溶剂按质量比(1~2):(7~8)加入到球磨罐中,采用行星球磨机进行球磨,球磨机转速控制在300转/分钟~500转/分钟,球磨时间为12小时以上,制备出介电陶瓷分散液,优选的是,介电陶瓷分散液中介电陶瓷粉体的质量百分含量为15%~25%,其余部分为溶剂,溶剂为乙醇、丙酮或其他能与树脂相容的溶剂中的一种或几种混合溶剂;

54.步骤二:制备介电陶瓷分散液与基体树脂的混合物

55.取介电陶瓷分散液与基体树脂按照质量比为(5~25):(20~40)混合,基体树脂是环氧树脂、酚醛树脂、有机硅树脂中的一种或多种,在室温下搅拌2小时~3小时,得到混合均匀的混合物;

56.步骤三:制备介电陶瓷改性基体树脂

57.将所述混合物在40℃~70℃进行减压蒸馏,去除介电陶瓷分散液中的溶剂,得到介电陶瓷改性基体树脂,所述介电陶瓷改性基体树脂中含有的介电陶瓷粉体的质量百分含量为3~15%;

58.步骤四:制备短切纤维预浸料

59.取短切纤维,短切纤维是石英纤维、玻璃纤维、氧化铝纤维中的一种或多种,短切纤维长度为3mm-20mm;取步骤三中获得的介电陶瓷改性基体树脂,在捏合机中共混,获得短切纤维预浸料;其中,短切纤维与介电陶瓷改性基体树脂的质量比为(10~40):(40~60);

60.步骤五:制备连续纤维预浸料片

61.连续纤维布中的纤维为芳纶纤维、pbo纤维、聚酯纤维中的一种或多种,编织类型是平纹或者缎纹,连续纤维布的厚度为0.1-0.3mm;每平米连续纤维布刷涂步骤三中获得的介电陶瓷改性基体树脂300-600g,待充分浸润后,常温晾置7天以上,然后按照模具尺寸裁片,获得连续纤维预浸料片;

62.步骤六:交替铺层

63.将步骤五中获得的连续纤维预浸料片和步骤四中获得的短切纤维预浸料在金属

平板模具中交替铺层,铺放一层连续纤维预浸料片后,随即铺放5mm-10mm厚的短切纤维预浸料层,如此往复直至达到目标厚度,得到交替铺层预浸料;

64.步骤七:模压固化

65.将铺放好交替铺层预浸料的平板模具放置于热压机上,加热加压固化,脱模;至此,完成一种耐特高电压的混杂纤维增强复合材料的制备。

66.本发明在第二方面提供了由本发明在第一方面所述的制备方法制备得到的耐特高电压的混杂纤维增强复合材料。

67.下文将通过举例的方式对本发明进行进一步的说明,但是本发明的保护范围不限于这些实施例。本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

68.实施例1

69.步骤一:制备介电陶瓷分散液

70.将介电陶瓷粉体(氮化硼与氮化铝按照质量比为1:3混合而成的介电陶瓷粉体)与乙醇按质量比2:8加入到球磨罐中,采用行星球磨机进行球磨,球磨机转速控制在400转/分钟,球磨时间为15小时,制备出介电陶瓷分散液,介电陶瓷分散液中介电陶瓷粉体的质量百分含量为20%。

71.步骤二:制备介电陶瓷分散液与基体树脂的混合物

72.取上述介电陶瓷分散液与环氧树脂(e51环氧树脂)按照质量比为20:36混合,在室温下搅拌2.5小时,得到混合均匀的混合物。

73.步骤三:制备介电陶瓷改性基体树脂

74.将所述混合物在50℃进行减压蒸馏,去除介电陶瓷分散液中的溶剂,得到介电陶瓷改性基体树脂,所述介电陶瓷改性基体树脂中含有的介电陶瓷粉体的质量百分含量为10%。

75.步骤四:制备短切纤维预浸料

76.取短切纤维为玻璃纤维,短切纤维的长度为6mm;取步骤三中获得的介电陶瓷改性基体树脂,在捏合机中共混,获得短切纤维预浸料;其中,短切纤维与介电陶瓷改性基体树脂的质量比为25:60。

77.步骤五:制备连续纤维预浸料片

78.采用芳纶纤维通过平纹编织的方式编织成连续纤维布,连续纤维布的厚度为0.2mm;每平米连续纤维布刷涂步骤三中获得的介电陶瓷改性基体树脂400g,待充分浸润后,常温晾置8天,然后按照模具尺寸裁片,获得连续纤维预浸料片。

79.步骤六:交替铺层

80.将步骤五中获得的连续纤维预浸料片和步骤四中获得的短切纤维预浸料在金属平板模具中交替铺层,铺放一层连续纤维预浸料片后,随即铺放8mm厚的短切纤维预浸料层,如此往复直至达到厚度50

±

1mm,得到交替铺层预浸料。

81.步骤七:模压固化

82.将铺放好交替铺层预浸料的平板模具放置于热压机上,加热加压固化,模压固化的压力为10mpa,所述模压固化的温度为:依次在60℃保温保压1h,90℃保温保压1h,120℃

保温保压2h,160℃保温保压2h,180℃保温保压2h,脱模;至此,完成一种耐特高电压的混杂纤维增强复合材料的制备。

83.实施例2

84.实施例2与实施例1基本相同,不同之处在于:

85.在步骤一中:所述介电陶瓷粉体为氮化硼。

86.实施例3

87.实施例3与实施例1基本相同,不同之处在于:

88.在步骤一中:所述介电陶瓷粉体为氮化铝。

89.实施例4

90.实施例4与实施例1基本相同,不同之处在于:

91.在步骤四中:所述短切纤维与所述介电陶瓷改性基体树脂的质量比为40:30。

92.实施例5

93.实施例5与实施例1基本相同,不同之处在于:

94.在步骤五中:每平米连续纤维布刷涂步骤三中获得的介电陶瓷改性基体树脂250g。

95.实施例6

96.实施例6与实施例1基本相同,不同之处在于:

97.在步骤五中:每平米连续纤维布刷涂步骤三中获得的介电陶瓷改性基体树脂650g。

98.实施例7

99.实施例7与实施例1基本相同,不同之处在于:

100.在步骤五中:采用芳纶纤维通过平纹编织的方式编织成连续纤维布,连续纤维布的厚度为0.08mm;每平米连续纤维布刷涂步骤三中获得的介电陶瓷改性基体树脂400g,待充分浸润后,常温晾置8天,然后按照模具尺寸裁片,获得连续纤维预浸料片。

101.在步骤六中:将步骤五中获得的连续纤维预浸料片和步骤四中获得的短切纤维预浸料在金属平板模具中交替铺层,铺放一层连续纤维预浸料片后,随即铺放4mm厚的短切纤维预浸料层,如此往复直至达到厚度50

±

1mm,得到交替铺层预浸料。

102.实施例8

103.实施例8与实施例1基本相同,不同之处在于:

104.在步骤五中:采用芳纶纤维通过平纹编织的方式编织成连续纤维布,连续纤维布的厚度为0.6mm;每平米连续纤维布刷涂步骤三中获得的介电陶瓷改性基体树脂400g,待充分浸润后,常温晾置8天,然后按照模具尺寸裁片,获得连续纤维预浸料片。

105.在步骤六中:将步骤五中获得的连续纤维预浸料片和步骤四中获得的短切纤维预浸料在金属平板模具中交替铺层,铺放一层连续纤维预浸料片后,随即铺放13mm厚的短切纤维预浸料层,如此往复直至达到厚度54

±

1mm,得到交替铺层预浸料。

106.实施例9

107.实施例9与实施例1基本相同,不同之处在于:

108.在步骤七中:模压固化的压力为10mpa,所述模压固化的温度为:直接在180℃保温保压4h,脱模;至此,完成一种纤维增强复合材料的制备。

109.对比例1

110.步骤一:制备介电陶瓷改性基体树脂

111.将介电陶瓷粉体(氮化硼与氮化铝按照质量比为1:3混合而成的介电陶瓷粉体)、乙醇与环氧树脂(e51环氧树脂)按质量比2:8:18加入到球磨罐中,采用行星球磨机进行球磨,球磨机转速控制在400转/分钟,球磨时间为15小时,制备出介电陶瓷基体树脂分散液;然后将所述介电陶瓷基体树脂分散液在50℃进行减压蒸馏,去除溶剂,得到介电陶瓷改性基体树脂。

112.步骤二:制备短切纤维预浸料

113.取短切纤维为玻璃纤维,短切纤维的长度为6mm;取步骤一中获得的介电陶瓷改性基体树脂,在捏合机中共混,获得短切纤维预浸料;其中,短切纤维与介电陶瓷改性基体树脂的质量比为25:60。

114.步骤三:制备连续纤维预浸料片

115.采用芳纶纤维通过平纹编织的方式编织成连续纤维布,连续纤维布的厚度为0.2mm;每平米连续纤维布刷涂步骤一中获得的介电陶瓷改性基体树脂400g,待充分浸润后,常温晾置8天,然后按照模具尺寸裁片,获得连续纤维预浸料片。

116.步骤四:交替铺层

117.将步骤三中获得的连续纤维预浸料片和步骤二中获得的短切纤维预浸料在金属平板模具中交替铺层,铺放一层连续纤维预浸料片后,随即铺放8mm厚的短切纤维预浸料层,如此往复直至达到目标厚度41mm,得到交替铺层预浸料。

118.步骤五:模压固化

119.将铺放好交替铺层预浸料的平板模具放置于热压机上,加热加压固化,模压固化的压力为10mpa,模压固化的温度为:依次在60℃保温保压1h,90℃保温保压1h,120℃保温保压2h,160℃保温保压2h,180℃保温保压2h,脱模;至此,完成一种纤维增强复合材料的制备。

120.对比例2

121.步骤一:与实施例1中的步骤一相同。

122.步骤二:与实施例1中的步骤二相同。

123.步骤三:与实施例1中的步骤三相同。

124.步骤四:与实施例1中的步骤四相同。

125.步骤五:铺层

126.将步骤四中获得的短切纤维预浸料在金属平板模具中铺层,得到厚度为50

±

1mm厚的铺层预浸料。

127.步骤六:模压固化

128.将铺放好铺层预浸料的平板模具放置于热压机上,加热加压固化,模压固化的压力为10mpa,模压固化的温度为:依次在60℃保温保压1h,90℃保温保压1h,120℃保温保压2h,160℃保温保压2h,180℃保温保压2h,脱模;至此,完成一种纤维增强复合材料的制备。

129.对比例3

130.步骤一:与实施例1中的步骤一相同。

131.步骤二:与实施例1中的步骤二相同。

132.步骤三:与实施例1中的步骤三相同。

133.步骤四:与实施例1中的步骤五相同。

134.步骤五:铺层

135.将步骤四中获得的连续纤维预浸料片在金属平板模具中铺层,得到厚度为50

±

1mm厚的铺层预浸料。

136.步骤六:模压固化

137.将铺放好铺层预浸料的平板模具放置于热压机上,加热加压固化,模压固化的压力为10mpa,模压固化的温度为:依次在60℃保温保压1h,90℃保温保压1h,120℃保温保压2h,160℃保温保压2h,180℃保温保压2h,脱模;至此,完成一种纤维增强复合材料的制备。

138.对比例4

139.步骤一:制备短切纤维预浸料

140.取短切纤维为玻璃纤维,短切纤维的长度为6mm;取环氧树脂,在捏合机中共混,获得短切纤维预浸料;其中,短切纤维与环氧树脂的质量比为25:60。

141.步骤二:制备连续纤维预浸料片

142.采用芳纶纤维通过平纹编织的方式编织成连续纤维布,连续纤维布的厚度为0.2mm;每平米连续纤维布刷涂环氧树脂400g,待充分浸润后,常温晾置8天,然后按照模具尺寸裁片,获得连续纤维预浸料片。

143.步骤三:交替铺层

144.将步骤二中获得的连续纤维预浸料片和步骤一中获得的短切纤维预浸料在金属平板模具中交替铺层,铺放一层连续纤维预浸料片后,随即铺放8mm厚的短切纤维预浸料层,如此往复直至达到目标厚度50

±

1mm,得到交替铺层预浸料。

145.步骤四:模压固化

146.将铺放好交替铺层预浸料的平板模具放置于热压机上,加热加压固化,模压固化的压力为10mpa,模压固化的温度为:依次在60℃保温保压1h,90℃保温保压1h,120℃保温保压2h,160℃保温保压2h,180℃保温保压2h,脱模;至此,完成一种纤维增强复合材料的制备。

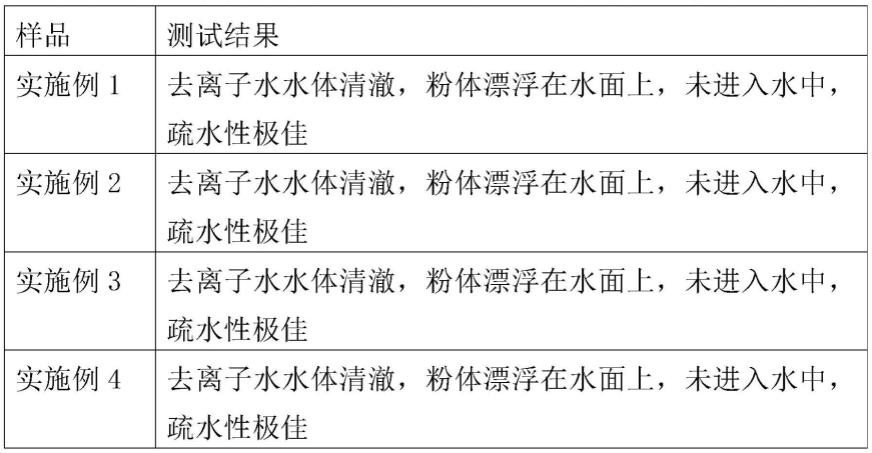

147.本发明将实施例1~9与对比例1~4得到的纤维增强复合材料制成特高压gis开关设备用板型绝缘拉杆,并进行了性能测试,结果如表1所示;其中,抗拉强度(拉伸强度)的测试标准为gb/t1447-2005,进行局部放电试验的局放量以及ac耐压试验的测试标准为gb/z24836-2009。表1中,局放量的测试为:1100kv/1min,再降至762kv/30min,在762kv下测得的局放量;表1中,“通过1100kv/1min的工频交流耐压试验”表示的是在“1100kv/1min的ac耐压试验”中,测试结果无异常;反之,则表示“不能通过1100kv/1min的工频交流耐压试验”。

148.表1:实施例1~9与对比例1~4得到的纤维增强复合材料的性能指标。

149.[0150][0151]

表1中符号

“‑”

表示未对该性能指标进行测试。

[0152]

本发明未详细说明部分为本领域技术人员公知技术。

[0153]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。