1.本实用新型涉及电池电芯的制备技术领域,尤其涉及一种叠片电芯的制备系统。

背景技术:

2.叠片工艺是锂离子电池电芯的其中一种生产工艺,叠片工艺中包括一种制袋式叠片工艺,即将带状正极极片和负极极片在制片机处裁切成所需的片状(即制片),然后将片状正极极片和上下隔膜热压形成正极极片袋(即制袋),然后在叠片平台上按顺序将正极极片袋和负极极片进行叠制(即叠片),以得到叠片电芯。

3.叠片速度的快慢直接决定整个生产线的产能与电芯制造成本。目前的制袋式叠片工艺的叠片速度较慢,造成设备台数需求量大,占地面积大、购置成本高,能源消耗大,后期的维护成本也较高。

技术实现要素:

4.本实用新型的目的在于提出一种叠片电芯的制备系统,能大幅度地提高叠片速度,提高生产效率,降低成本。

5.为达此目的,本实用新型采用以下技术方案:

6.一种叠片电芯的制备系统,包括:

7.第一极片制袋装置,用于制备第一极片袋;

8.第二极片制片机构,用于制备第二极片;

9.叠片平台,设置于所述第一极片制袋装置和所述第二极片制片机构之间,通过机械手依次将第一极片袋和所述第二极片堆叠;

10.第一定位机构,所述第一定位机构设置于所述第一极片制袋装置和所述叠片平台之间,所述第一定位机构能对所述第一极片袋进行定位校准;

11.第二定位机构,所述第二定位机构设置于所述叠片平台和所述第二极片制片机构之间,所述第二定位机构能对所述第二极片进行定位校准;

12.所述第一定位机构、所述叠片平台和所述第二定位机构均设置有多个,形成多个叠片单元。

13.作为叠片电芯的制备系统的一个可选方案,所述机械手的底面设置有多个真空吸盘,所述真空吸盘的数量与所述叠片单元的数量相同,所述机械手能同时吸附多个所述第一定位机构上定位校准后的所述第一极片袋,并一一对应地运送至多个所述叠片平台;或,所述机械手能同时吸附多个所述第二定位机构上定位校准后的所述第二极片,并一一对应地运送至多个所述叠片平台。

14.作为叠片电芯的制备系统的一个可选方案,所述第一定位机构包括第一相机、第一定位平台和第一调整组件,所述第一相机设置于所述第一定位平台的上方,所述第一相机用于获取所述第一定位平台上所述第一极片袋的图像,所述第一调整组件能对所述第一定位平台进行三维调整。

15.作为叠片电芯的制备系统的一个可选方案,所述第二定位机构包括第二相机、第二定位平台和第二调整组件,所述第二相机设置于所述第二定位平台的上方,所述第二相机用于获取所述第二定位平台上所述第二极片的图像,所述第二调整组件能对所述第二定位平台进行三维调整。

16.作为叠片电芯的制备系统的一个可选方案,所述第一极片制袋装置包括第一极片制片机构、第一极片加热机构、隔膜放卷机构和热压辊机构,所述第一极片制片机构用于制备第一极片,所述第一极片加热机构用于加热所述第一极片,所述隔膜放卷机构释放的隔膜通过所述热压辊机构辊压形成所述第一极片袋。

17.作为叠片电芯的制备系统的一个可选方案,所述第一极片制袋装置还包括粘尘机构,所述粘尘机构用于清洁所述热压辊机构。

18.作为叠片电芯的制备系统的一个可选方案,所述粘尘机构包括第一粘尘辊和第二粘尘辊,所述热压辊机构包括热压辊,所述第一粘尘辊与所述热压辊抵接,用于清洁所述热压辊,所述第二粘尘辊与所述第一粘尘辊抵接,用于清洁所述第一粘尘辊。

19.作为叠片电芯的制备系统的一个可选方案,所述第一极片制片机构包括第一极片放卷组件和第一极片裁切组件,所述第一极片放卷组件用于释放第一极片基料,所述第一极片裁切组件用于将所述第一极片基料裁切为所述第一极片,所述第一极片加热机构设置于所述第一极片放卷组件和所述第一极片裁切组件之间,用于对所述第一极片基料的两侧加热。

20.作为叠片电芯的制备系统的一个可选方案,所述隔膜放卷机构和所述热压辊机构均设置有两个,两个所述隔膜放卷机构释放的所述隔膜分别设置于所述第一极片的两侧,两个所述热压辊机构分别将所述第一极片两侧的所述隔膜与所述第一极片辊压形成所述第一极片袋。

21.作为叠片电芯的制备系统的一个可选方案,所述第一极片制袋装置还包括隔膜裁切机构,所述隔膜裁切机构设置于所述热压辊机构与所述第一定位机构之间,所述隔膜与所述第一极片辊压形成所述第一极片袋后,通过所述隔膜裁切机构裁切所述隔膜。

22.本实用新型的有益效果:

23.本实用新型提供的叠片电芯的制备系统,通过在第一极片制袋装置和叠片平台之间设置第一定位机构,第一定位机构能对第一极片袋进行定位校准;在叠片平台和第二极片制片机构之间设置第二定位机构,第二定位机构能对第二极片进行定位校准。第一定位机构、叠片平台和第二定位机构均设置有多个,形成多个叠片单元,能够一次性将多个第一极片袋和多个第二极片一一对应叠放,从而大幅度地提高了叠片速度,提高了生产效率,降低了成本。

附图说明

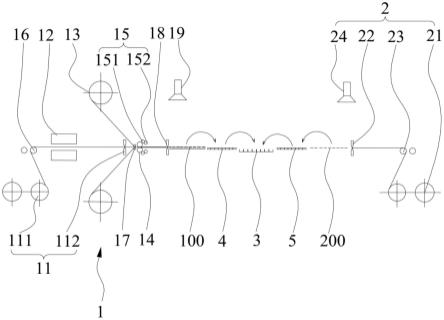

24.图1是本实用新型具体实施方式提供的叠片电芯的制备系统的结构示意图;

25.图2是本实用新型具体实施方式提供的第一极片袋的结构示意图;

26.图3是本实用新型具体实施方式提供的第二极片的结构示意图。

27.图中:

28.100、第一极片袋;200、第二极片;

29.1、第一极片制袋装置;2、第二极片制片机构;3、叠片平台;4、第一定位机构;5、第二定位机构;

30.11、第一极片制片机构;12、第一极片加热机构;13、隔膜放卷机构;14、热压辊机构;15、粘尘机构;16、第一极片入料辊;17、隔膜入料辊;18、隔膜裁切机构;19、第一ccd检测组件;21、第二极片放卷组件;22、第二极片裁切组件;23、第二极片入料辊;24、第二ccd检测组件;

31.111、第一极片放卷组件;112、第一极片裁切组件;151、第一粘尘辊;152、第二粘尘辊。

具体实施方式

32.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

33.在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

34.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

35.在本实施例的描述中,术语“上”、“下”、“右”等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

36.如图1所示,本实施例提供了一种叠片电芯的制备系统,包括第一极片制袋装置1、第二极片制片机构2、叠片平台3、第一定位机构4和第二定位机构5,第一极片制袋装置1用于制备第一极片袋100;第二极片制片机构2用于制备第二极片200。叠片平台3设置于第一极片制袋装置1和第二极片制片机构2之间,通过机械手依次将第一极片袋100和第二极片200堆叠。第一定位机构4设置于第一极片制袋装置1和叠片平台3之间,第一定位机构4能对第一极片袋100进行定位校准;第二定位机构5设置于叠片平台3和第二极片制片机构2之间,第二定位机构5能对第二极片200进行定位校准;第一定位机构4、叠片平台3和第二定位机构5均设置有多个,形成多个叠片单元。

37.通过在第一极片制袋装置1和叠片平台3之间设置第一定位机构4,第一定位机构4能对第一极片袋100进行定位校准;在叠片平台3和第二极片制片机构2之间设置第二定位机构5,第二定位机构5能对第二极片200进行定位校准。第一定位机构4、叠片平台3和第二定位机构5均设置有多个,形成多个叠片单元,能够一次性将多个第一极片袋100和多个第

二极片200一一对应叠放,从而大幅度地提高了叠片速度,提高了生产效率,降低了成本。

38.第一极片制袋装置1位于叠片电芯的制备系统的最上游,第二极片制片机构2位于叠片电芯的制备系统的最下游,叠片平台3位于第一极片制袋装置1和第二极片制片机构2之间,该布局方式使得第一极片袋100和第二极片200的输送为直线输送,使得输送和叠片的精度更容易控制。

39.作为叠片电芯的制备系统的一个可选方案,第一极片制袋装置1包括第一极片制片机构11、第一极片加热机构12、隔膜放卷机构13、热压辊机构14和隔膜裁切机构18,第一极片制片机构11用于制备第一极片,第一极片加热机构12用于加热第一极片,隔膜放卷机构13释放的隔膜通过热压辊机构14辊压形成第一极片袋100。具体地,第一极片制片机构11包括第一极片放卷组件111和第一极片裁切组件112,第一极片放卷组件111用于释放第一极片基料,第一极片裁切组件112用于将第一极片基料裁切为第一极片。第一极片加热机构12设置于第一极片放卷组件111和第一极片裁切组件112之间,用于对第一极片基料的两侧加热。

40.第一极片放卷组件111设置于直线输送方向的一侧,通过第一极片入料辊16导入直线输送方向。在第一极片放卷组件111和第一极片入料辊16之间还设置有第一张力传感器,第一张力传感器用于检测第一极片基料的张力,若张力过小,需通过张力辊调节张力,直至张力达到设定值。

41.第一极片制袋装置1还包括第一纠偏组件,第一纠偏组件包括第一光电传感器和第一纠偏辊,第一光电传感器用于检测第一极片基料边缘位置,算出偏移量,第一纠偏辊通过伺服电机带动第一极片基料进行纠偏。

42.隔膜放卷机构13位于第一极片放卷组件111的下游,通过隔膜入料辊17导入直线输送方向。隔膜裁切机构18设置于热压辊机构14的下游,隔膜与第一极片辊压形成第一极片袋100后,通过隔膜裁切机构18裁切隔膜。然后经第一定位机构4定位校准后输送至叠片平台3。

43.第一极片加热机构12包括两个加热组件,两个加热组件分别设置于第一极片基料的上下两侧,加热组件直接作用于第一极片基料的表面,加热效果大幅度增加,可以将加热组件的长度减小,降低能耗。

44.作为叠片电芯的制备系统的一个可选方案,隔膜放卷机构13和热压辊机构14均设置有两个,两个隔膜放卷机构13释放的隔膜分别设置于第一极片的两侧,两个热压辊机构14分别将第一极片两侧的隔膜与第一极片辊压形成第一极片袋100。通过热压辊将隔膜辊压在第一极片的上下表面,避免直接加热隔膜后,再通过压辊辊压后隔膜与压辊粘连。

45.热压辊机构14包括热压辊和气缸,在热压辊的内部有环形分布的加热管,气缸设置于热压辊的上方,为热压辊提供压力。气缸的数量为1~4个,提供0.05mpa~3mpa的压力;压辊为实心或空心材质,由受热加压后刚性好的材质制成,工作时热压辊全跳动小于20μm,热压辊表面涂有防粘涂层;压力直接通过轴承作用于热压辊表面或作用于压辊轴上。优选的,轴承选用可承受较大径向力的深沟球轴承,热压辊辊径为50mm~400mm之间;上下两个热压辊可以均为主动辊或其中一个为主动辊,热压辊的工作时间间隔0~1mm,非工作时间热压辊自动抬起,防止长时间辊压损伤极片;上下两个热压辊的温度可单独控制。

46.优选地,第一极片基料的加热温度为50℃~150℃,热压辊加热温度为30℃~120

℃。

47.在隔膜裁切机构18和第一定位机构4之间还设置有第一ccd检测组件19和第一剔废组件,第一ccd检测组件19用于检测第一极片袋100的尺寸和缺陷,第一剔废组件能将第一ccd检测组件19检测的尺寸不合格和有缺陷的第一极片袋100剔除。

48.第一剔废组件包括第一标记部件、第一识别部件和第一抓取部件,第一标记组件能对第一极片袋100上的缺陷进行标记,第一识别组件能识别第一极片袋100上的标记,并通过第一抓取机构将具有标记的第一极片袋100取走并放置到废料回收位置。

49.第二极片制片机构2包括第二极片放卷组件21和第二极片裁切组件22,第二极片放卷组件21和第一极片放卷组件111对称设置,通过第二极片入料辊23导入直线输送方向后,通过第二极片裁切组件22对第二极片基料进行裁切,裁切成第二极片200,然后经第二定位机构5定位校准后输送至叠片平台3。

50.第二极片制片机构2还包括第二纠偏组件,第二纠偏组件包括第二光电传感器和第二纠偏辊,第二光电传感器用于检测第二极片200基料边缘位置,算出偏移量,第二纠偏辊通过伺服电机带动第二极片200基料进行纠偏。

51.在第二极片裁切组件22和第二定位机构5之间还设置有第二ccd检测组件24和第二剔废组件,第二ccd检测组件24用于检测第二极片200的尺寸和缺陷,第二剔废组件能将第二ccd检测组件24检测的尺寸不合格和有缺陷的第二极片200剔除。

52.关于第二剔废组件的具体结构和工作过程与第一剔废组件的具体结构和工作过程相同,在此不再赘述。

53.作为叠片电芯的制备系统的一个可选方案,第一极片制袋装置1还包括粘尘机构15,粘尘机构15用于清洁热压辊机构14。具体地,粘尘机构15包括第一粘尘辊151和第二粘尘辊152,第一粘尘辊151与热压辊抵接,用于清洁热压辊,第二粘尘辊152与第一粘尘辊151抵接,用于清洁第一粘尘辊151。第一粘尘辊151为软质粘尘辊,粘尘效果好,但粘性低。在工作时,热压辊的线速度与第一粘尘辊151的线速度相同,或者存在较小的速度差,第一粘尘辊151能将热压辊上的粉尘粘到第一粘尘辊151上。第二粘尘辊152为硬质粘尘辊,包裹数十层高粘性的粘尘纸。在工作时,第二粘尘辊152和第一粘尘辊151的线速度相同,第二粘尘辊152能将第一粘尘辊151上的粉尘粘到第二粘尘辊152上,后期清洁只需撕掉一层一次性的粘尘纸。

54.这样的布局方式使得整个叠片电芯的制备系统布局合理,占用空间小。

55.如图2和图3所示,优选地,裁切后的隔膜的宽度是裁切后的第一极片的宽度的1.02~1.08倍,以保证隔膜制袋后能够包裹住第一极片,对第一极片起到保护和隔离的作用。裁切后的第一极片的宽度是裁切后的第二极片200的宽度的1.01~1.06倍。

56.在本实施例中,第一极片基料为负极片基料,第二极片基料为正极片基料。当然,在其他实施例中,第一极片基料也可以为正极片基料,第二极片基料为负极片基料。

57.作为叠片电芯的制备系统的一个可选方案,机械手的底面设置有多个真空吸盘,真空吸盘的数量与叠片单元的数量相同,机械手能同时吸附多个第一定位机构4上定位校准后的第一极片袋100,并一一对应地运送至多个叠片平台3;或,机械手能同时吸附多个第二定位机构5上定位校准后的第二极片200,并一一对应地运送至多个叠片平台3。

58.优选地,机械手的底面设置有1~15个真空吸盘,能同时吸附1~15片第一极片袋

100或第二极片200,机械手先吸附1~15片第一极片袋100,并将其输送至叠片平台3,然后再吸附1~15片第二极片200,并将其输送至叠片平台3,堆叠在第一极片袋100上,如此循环往复,直至达到需求的叠片数量。

59.机械手可以设置一个,也可以设置两个。当设置一个机械手时,该机械手先输送第一极片袋100至叠片平台3,再输送第二极片200至叠片平台3。当设置两个机械手时,其中一个机械手先将第一极片袋100输送至叠片平台3,另一个机械手再将第二极片200输送至叠片平台3。

60.作为叠片电芯的制备系统的一个可选方案,第一定位机构4包括第一相机、第一定位平台和第一调整组件,第一相机设置于第一定位平台的上方,第一相机用于获取第一定位平台上第一极片袋100的图像,第一调整组件能对第一定位平台进行三维调整。在第一定位平台上设置有固定的第一极片袋100的放置位置,将第一极片袋100放置于第一定位平台上,通过第一相机获取第一极片袋100的位置,然后通过将拍摄获得的第一极片袋100的位置与第一标定位置作对比,确定第一极片袋100的偏离范围,根据偏离范围控制第一调整组件调整第一定位平台的位置,第一调整组件通过平移或旋转第一定位平台,完成第一极片袋100位置的校准,校准完成后通过机械手输送至叠片平台3进行叠片。

61.作为叠片电芯的制备系统的一个可选方案,第二定位机构5包括第二相机、第二定位平台和第二调整组件,第二相机设置于第二定位平台的上方,第二相机用于获取第二定位平台上第二极片200的图像,第二调整组件能对第二定位平台进行三维调整。在第二定位平台上设置有固定的第二极片200的放置位置,将第二极片200放置于第二定位平台上,通过第二相机获取第二极片200的位置,然后通过将拍摄获得的第二极片200的位置与第二标定位置作对比,确定第二极片200的偏离范围,根据偏离范围控制第二调整组件调整第二定位平台的位置,第二调整组件通过平移或旋转第二定位平台,完成第二极片200位置的校准,校准完成后通过机械手输送至叠片平台3进行叠片。

62.叠片完成后,根据需求对正极耳和负极耳进行隔膜缠绕等处理,下料后进行贴胶、热压、短路检测等工序,然后对短路不良与对齐度检测不良进行分类排出,良品下料至料盒或叠片物流线上。

63.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。