1.本实用新型涉及焊机技术领域,尤其涉及一种热熔焊接机。

背景技术:

2.热熔焊接是采用热板加热工件表面,使其充分熔化后,然后迅速将其粘合,并保持一定的压力,经冷却达到熔接的目的。

3.现有的热熔焊接设备简陋,主要依靠人工分别对两个待焊接在焊接面加热,然后在人力的作用下,将两个模具压合在一起,从而将两个工件焊接在一起。工作过程主要靠人力操作,过程不稳定,合模不精准,从而造成焊接质量差,并且焊接效率低下。

技术实现要素:

4.针对背景技术提出的问题,本实用新型的目的在于提出一种热熔焊接机,解决了焊接效率低下和合模不精准的问题。

5.为达此目的,本实用新型采用以下技术方案:

6.一种热熔焊接机,包括热熔焊接柜,所述热熔焊接柜的内部设有焊接腔;所述焊接腔内设有上模升降机构、下模升降机构和水平移动机构;所述上模升降机构包括第一上模和第一升降驱动组件;所述下模升降机构包括第二下模和第二升降驱动组件;所述第二下模和所述第一上模平行设置;所述水平移动机构包括模具组和水平驱动组件;所述模具组包括第二上模和第一下模;所述第二上模位于所述第一下模的下方,且所述第二上模与所述第一下模平行设置;所述水平驱动组件用于驱动所述模具组在水平方向在移动,使得所述模具组与所述第二下模和所述第一上模处于平行状态;所述第一升降驱动组件可驱动所述第一上模在竖直方向升降,使得所述第一上模与所述第一下模分模或合模;所述第二升降驱动组件可驱动所述第二下模在竖直方向升降,使得所述第二下模与所述第二上模合模或分模。

7.优选地,所述第一升降驱动组件包括第一升降驱动件、第一安装板和第一升降板;所述第一安装板安装于所述焊接腔的顶部;所述第一升降驱动件安装于所述第一安装板,且所述第一升降驱动件的驱动端向下延伸;所述第一升降板与所述第一升降驱动件的驱动端连接,使得所述第一升降驱动件可驱动第一升降板在竖直方向上升降;所述第一上模安装于所述第一升降板的底部。

8.优选地,所述第二升降驱动组件包括第二升降驱动件、第二安装板和第二升降板;所述第二安装板固定安装于所述焊接腔的底部;所述第二升降驱动件安装于所述第二安装板,且所述第二升降驱动件的驱动端向上延伸;所述第二升降板与所述第二升降驱动件的驱动端连接,使得所述第二升降驱动件可驱动所述第二升降板在竖直方向上升降;所述第二下模安装于所述第二升降板的顶部。

9.优选地,所述水平驱动组件包括滑动结构、水平驱动件和传动组件;所述水平驱动件的底部铰接于所述焊接腔的底部,且所述水平驱动件的驱动端向上倾斜设置;所述水平

驱动件的驱动端设有铰接部;所述传动组件包括第一铰接杆和第二铰接杆;所述第一铰接杆的两端分别为第一固定端和第一铰接端;所述第一固定端与所述焊接腔的侧壁铰接;所述第一铰接端设有铰接槽;所述第二铰接杆的两端分别为第二固定端和第二铰接端;所述第二固定端与所述滑动结构铰接;所述第二铰接端套设于所述铰接槽内,且所述第二铰接端通过铰接轴于所述第一铰接端转动连接;所述铰接轴的端部与所述铰接部铰接,使得所述水平驱动件可通过升降其驱动端,使得所述第一铰接杆和所述第二铰接杆绕所述铰接轴转动;所述第二铰接杆的转动可推拉所述滑动结构在前后方向滑动。

10.优选地,所述水平驱动件为伸缩气缸。

11.优选地,所述滑动结构包括导轨座和滑动座;所述导轨座前后设置于所述焊接腔;所述导轨座的顶部设有导轨条;所述滑动座的顶部设有与所述导轨条卡装的滑动件;通过所述滑动件卡装于所述导轨条,使得所述滑动座可在所述导轨座上沿着前后方向滑动;所述第二上模安装于所述滑动座的底部;所述第一下模安装于所述滑动座的顶部。

12.优选地,所述滑动座的后侧面设有第一铰接座;所述第二固定端与所述第一铰接座铰接,使得所述第二铰接杆绕所述铰接轴转动时,可推拉所述滑动座在前后方向上滑动。

13.优选地,所述焊接腔的后侧壁设有左右设置的连接横梁;所述连接横梁设有第二铰接座,所述第一固定端与所述第二铰接座铰接。

14.优选地,所述热熔焊接柜的顶部还设有排气管;所述排气管的一端与所述焊接腔连通,所述排气管的另一端与外部连通。

15.优选地,所述焊接腔的底部还设有供气装置。

16.与现有技术相比,上述技术方案中的一个技术方案具有以下有益效果:

17.本技术通过所述第一升降驱动组件、所述第二升降驱动组件以及所述水平驱动组件,使得所述第一上模和第二下模自动与所述模具组进行合模,保证了合模的精准性,确保了合模的质量,并且合模过程全靠驱动组件自动进行,节省了人力,减少了合模的时间,提高了合模的效率。更优地,设置所述第一上模、第二下模和所述模具组,可以一次实现两组模具合模,从而提高熔接的工作效率。

附图说明

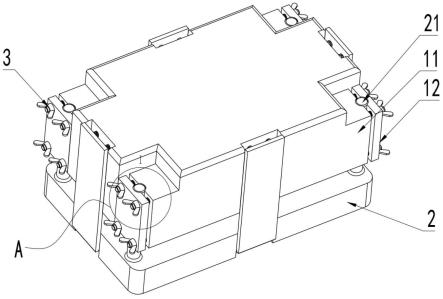

18.图1是本实用新型一个实施例的热熔焊接机的整体示意图;

19.图2是本实用新型一个实施例的焊接腔内的结构示意图;

20.图3是本实用新型一个实施例的模具组与滑动座的组装示意图;

21.图4是本实用新型一个实施例的水平驱动组件的结构示意图;

22.图5是本实用新型一个实施例的焊接腔内的部分结构示意图;

23.图6是本实用新型一个实施例的热熔焊接机的侧面图;

24.热熔焊接柜1、焊接腔10、上模升降机构11、第一上模111、第一升降驱动件112、第一安装板113、第一升降板114、下模升降机构12、第二下模121、第二升降板122、第二安装板123、第二升降驱动件124、水平移动机构13、模具组131、第二上模1311、第一下模1312、水平驱动组件132、水平驱动件1321、铰接部1322、第一铰接杆1331、第二铰接杆1332、铰接槽1333、铰接轴1334、导轨座1341、滑动座1342、导轨条1343、滑动件1344、第一铰接座1345、连接横梁14、第二铰接座141、排气管15、供气装置16。

具体实施方式

25.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

26.此外,术语“第一”、“第二”和“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”和“第三”的特征可以明示或者隐含地包括一个或者更多个该特征。

27.本技术中优选的一个实施例,如图1至图6所示,一种热熔焊接机,包括热熔焊接柜1,所述热熔焊接柜1的内部设有焊接腔10;所述焊接腔10内设有上模升降机构11、下模升降机构12和水平移动机构13;所述上模升降机构11 包括第一上模111和第一升降驱动组件;所述下模升降机构12包括第二下模121 和第二升降驱动组件;所述第二下模121和所述第一上模111平行设置;所述水平移动机构13包括模具组131和水平驱动组件132;所述模具组131包括第二上模1311和第一下模1312;所述第二上模1311位于所述第一下模1312的下方,且所述第二上模1311与所述第一下模1312平行设置;所述水平驱动组件 132用于驱动所述模具组131在水平方向在移动,使得所述模具组131与所述第二下模121和所述第一上模111处于平行状态;所述第一升降驱动组件可驱动所述第一上模111在竖直方向升降,使得所述第一上模111与所述第一下模1312 分模或合模;所述第二升降驱动组件可驱动所述第二下模121在竖直方向升降,使得所述第二下模121与所述第二上模1311合模或分模。

28.如图1至图3所示,所述第一上模111位于所述焊接腔10的顶部,所述第二下模121位于所述焊接腔10的底部,且所述第一上模111和所述第二下模121 平行地正对设置。所述模具组131位于所述第一上模111和所述第一下模1312 之间,在合模前所述模具组131位于所述焊接腔10的后端。当热熔焊接机进行合模前,所述模具组131可以在所述水平移动驱动组件的带动,向前移动至所述第一下上模的正下方。所述模具组131移动至所述第一上模111的正下方后,所述第一升降驱动组件驱动所述第一上模111下降,使得所述第一上模111与所述第一下模1312进行合模,从而实现熔接。在所述第一升降驱动组件驱动所述第一上模111下降的同时,所述第二升降驱动组件同时也驱动所述第二下模 121向上移动,使得所述第二下模121与所述第二上模1311合模,实现熔接。在合模完成后,所述第一升降驱动组件驱动所述第一上模111上升,使得所述第一上模111与所述第一下模1312分模;与此同时所述第二升降驱动组件也驱动所述第二下模121下降,使得所述第二下模121与所述第二上模1311分模;所述模具组131与所述第一上模111和第二下模121分模完成后,所述水平驱动组件132向后移动,退回合模前的原位。因此,本技术通过所述第一升降驱动组件、所述第二升降驱动组件以及所述水平驱动组件132,使得所述第一上模 111和第二下模121自动与所述模具组131进行合模,保证了合模的精准性,确保了合模的质量,并且合模过程全靠驱动组件自动进行,节省了人力,减少了合模的时间,提高了合模的效率。更优地,设置所述第一上模111、第二下模 121和所述模具组131,可以一次实现两组模具合模,从而提高熔接的工作效率。

29.具体地,所述第一升降驱动组件包括第一升降驱动件112、第一安装板113 和第一升降板114;所述第一安装板113安装于所述焊接腔10的顶部;所述第一升降驱动件112安装

于所述第一安装板113,且所述第一升降驱动件112的驱动端向下延伸;所述第一升降板114与所述第一升降驱动件112的驱动端连接,使得所述第一升降驱动件112可驱动第一升降板114在竖直方向上升降;所述第一上模111安装于所述第一升降板114的底部。如图2所示,当进行合模时,所述第一升降驱动件112驱动所述第一升降板114下降,使得所述第一升降板 114带动所述第一上模111下降,从而使得所述第一上模111与所述第一下模 1312合模。在合模后,所述第一升降驱动件112驱动所述第一升降板114上升,使得所述第一升降板114带动所述第一上模111上升,与所述第一下模1312分模。这样的设置使得所述第一升降驱动组件传动稳定,确保所述第一上模111 能够精准地自动与所述第一下模1312合模或分模;并且结构简单紧凑,生产制造成本低。

30.具体地,所述第二升降驱动组件包括第二升降驱动件124、第二安装板123 和第二升降板122;所述第二安装板123固定安装于所述焊接腔10的底部;所述第二升降驱动件124安装于所述第二安装板123,且所述第二升降驱动件124 的驱动端向上延伸;所述第二升降板122与所述第二升降驱动件124的驱动端连接,使得所述第二升降驱动件124可驱动所述第二升降板122在竖直方向上升降;所述第二下模121安装于所述第二升降板122的顶部。如图2所示,当进行合模时,所述第二升降驱动件124驱动所述第二升降板122上升,使得所述第二降板带动所述第二下模121上升,从而使得所述第二下模121与所述第二上模1311合模。在合模完成后,所述第二升降驱动件124驱动所述第二升降板122下降,使得所述第二升降板122带动所述第二下模121下降,与所述第二分模分模。这样的设置使得所述第一升降驱动组件传动稳定,确保所述第一上模111能够精准地自动与所述第一下模1312合模或分模;并且结构简单紧凑,生产制造成本低。

31.值得说明的是,在本实施例中,所述第一升降驱动件112和所述第二升降驱动件124均为伸缩气缸,在其他实施例中所述第一升降驱动件112和所述第二升降驱动件124可以为其他升降驱动件。

32.具体地,所述水平驱动组件132包括滑动结构、水平驱动件1321和传动组件;所述水平驱动件1321的底部铰接于所述焊接腔10的底部,且所述水平驱动件1321的驱动端向上倾斜设置;所述水平驱动件1321的驱动端设有铰接部 1322;所述传动组件包括第一铰接杆1331和第二铰接杆1332;所述第一铰接杆 1331的两端分别为第一固定端和第一铰接端;所述第一固定端与所述焊接腔10 的侧壁铰接;所述第一铰接端设有铰接槽1333;所述第二铰接杆1332的两端分别为第二固定端和第二铰接端;所述第二固定端与所述滑动结构铰接;所述第二铰接端套设于所述铰接槽1333内,且所述第二铰接端通过铰接轴1334于所述第一铰接端转动连接;所述铰接轴1334的端部与所述铰接部1322铰接,使得所述水平驱动件1321可通过升降其驱动端,使得所述第一铰接杆1331和所述第二铰接杆1332绕所述铰接轴1334转动;所述第二铰接杆1332的转动可推拉所述滑动结构在前后方向滑动。在合模前,所述模具组131位于所述焊接腔 10的后端,当需要进行合模时,所述水平驱动件1321驱动其驱动端向上延伸;所述水平驱动件1321的驱动端向上延伸,使得与其铰接的第一铰接杆1331的第一铰接端向上转动。所述第一铰接杆1331向上转动,会推动套设于所述铰接槽1333内的第二铰接杆1332往前推动,使得与所述第二铰接杆1332铰接的滑动结构往前移动,从而使得所述模具组131往前移动至所述第一上模111和第二下模121之间进行合模,实现熔接。当合模完成后,所述水平驱动件1321驱动其驱动端向下收缩;当所述水平驱动件

1321的驱动端向下收缩时,所述第一铰接端向下转动,从而拉扯所述第二铰接杆1332往后移动。所述第二铰接杆1332 往后移动,会拉动所述滑动结构往后移动,从而使得所述模具组131与所述第一上模111和第二下模121分模。在本技术中所述第一铰接杆1331与所述第二铰接杆1332之间呈v字形,这样设置能够增大所述第一铰接杆1331与所述第二铰接杆1332之间的承载能力,使得所述传动组件能够平稳地推拉所述滑动结构,保证模具组131顺利合模,提高合模效率。

33.在实际生制造中,所述水平驱动件1321的种类繁多,但是在本技术中,优先地,所述水平驱动件1321为伸缩气缸。因为伸缩气缸传动稳定,能够保证所述滑动座1342在所述导轨条1343上平稳滑动,从而保证了合模或分模能够顺利进行。

34.进一步地,所述滑动结构包括导轨座1341和滑动座1342;所述导轨座1341 前后设置于所述焊接腔10;所述导轨座1341的顶部设有导轨条1343;所述滑动座1342的顶部设有与所述导轨条1343卡装的滑动件1344;通过所述滑动件 1344卡装于所述导轨条1343,使得所述滑动座1342可在所述导轨座1341上沿着前后方向滑动;所述第二上模1311安装于所述滑动座1342的底部;所述第一下模1312安装于所述滑动座1342的顶部。当所水平驱动件1321驱动其驱动端向上延伸时,所述第二铰接杆1332会推动所述滑动座1342在所述导轨条1343 上往前移动,使得所述模具组131移动至所述第一上模111和所述第二下模121 之间合模。当所述水平驱动件1321驱动其驱动端向下收缩时,所述第二铰接杆 1332拉扯所述滑动座1342在所述导轨条1343上往后移动,使得所述模具组131 往后移动,与所述第一上模111和所述第二下模121分模。本实施例通过设置所述滑动座1342和所述导轨条1343目的在于保证所述模具组131能够顺利、平稳地与所述第一上模111和第二下模121合模或分模,避免模具组131在移动时出现卡顿,从而保证熔接的效率。

35.更优地,所述滑动座1342的后侧面设有第一铰接座1345;所述第二固定端与所述第一铰接座1345铰接,使得所述第二铰接杆1332绕所述铰接轴1334转动时,可推拉所述滑动座1342在前后方向上滑动。这样的设置使得所述第二铰接杆1332与所述滑动座1342之间的连接紧凑,从而保证传动平稳。

36.具体地,所述焊接腔10的后侧壁设有左右设置的连接横梁14;所述连接横梁14设有第二铰接座141,所述第一固定端与所述第二铰接座141铰接。当所述水平驱动件1321驱动其驱动端向上延伸或向下收缩时,所述第一铰接杆1331 绕所述第一固定端向上转动或向下转动,从而使得所述第一铰接杆1331推动或拉扯所述第二铰接杆1332,从而实现滑动座1342的往前移动或往后移动。

37.优选地,所述热熔焊接柜1的顶部还设有排气管15;所述排气管15的一端与所述焊接腔10连通,所述排气管15的另一端与外部连通。因为在热熔焊接时,会产生气体或烟气,甚至会产生有毒气体;所以设置所述排气管15,使得焊接腔10内产生气体或烟气排出至所述焊接腔10内,保持所述焊接腔10内的干净,保证工作人员的安全健康。

38.优选地,所述焊接腔10的底部还设有供气装置16。因为所述水平驱动件 1321、所述第一升降驱动件112和所述第二升降驱动件124均为伸缩气缸,所以在所述焊接腔10的底部设置供气装置16,为所述伸缩气缸提供气压,保证伸缩气缸稳定驱动,从而保证焊接工作能够顺利进行。

39.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实

用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。