1.本发明涉及一种制造线缆组件的方法、在该方法中使用的焊头片以及通过该方法制造的线缆组件。

背景技术:

2.已知一种线缆组件,其中线缆的芯线连接到汇流条(busbar)。制造这种线缆组件的一种方法有超声波接合法。jp2017-162635a(专利文献1)公开了使用超声波接合法制造线缆组件的方法的示例。

3.参照图17,将围绕专利文献1中描述的制造带有端子的电线(线缆组件)的方法进行描述。首先,将汇流条92放置在砧座(anvil)90上。接下来,将包覆电线(线缆)94的芯线940放置在汇流条92上。接下来,使用焊接焊头(焊头片)96,将芯线940压到汇流条92上,并对芯线940施加高频振动(超声波振动)。因此,芯线940被接合到汇流条92上。

4.如图18所示,专利文献1公开了芯线940刚好填满焊接焊头96的槽960并且焊接焊头96的尖端与汇流条92接触的状态。然而,在焊接焊头96与汇流条92接触的状态下,焊接焊头96受到来自汇流条92的反作用力,从而减小了将芯线940压到汇流条92上的力。另外,来自焊接焊头96的超声波振动通过焊接焊头96的、与汇流条92接触的接触面而外泄到汇流条92,从而减小了施加到芯线940的超声波振动。因此,专利文献1的制造带有端子的电线的方法存在如下问题:焊接焊头96将芯线940压到汇流条92上的力可能不足,并且从焊接焊头96向芯线940施加的超声波振动可能不足。此外,芯线940与汇流条92之间的接触状态取决于芯线940的制造偏差(manufacturing variation)等,并且可能无法期望其可重复性。因此,专利文献1的制造带有端子的电线的方法存在如下问题:焊接焊头96将芯线940压到汇流条92上的力具有偏差(variation),并且从焊接焊头96向芯线940施加的超声波振动具有偏差。

技术实现要素:

5.本发明的目的是提供一种制造线缆组件的方法,该方法可以稳定地制造在线缆组件的接合面中具有适当的抗拉强度的线缆组件。此外,本发明的另一目的是提供一种在制造线缆组件的方法中使用的焊头片。此外,本发明的又一目的是提供一种在接合面中具有适当的抗拉强度的线缆组件。

6.本发明的一方面提供了一种制造线缆组件的方法。该方法包括:将汇流条放置在砧座上;将线缆的芯线放置在汇流条上;并且当使用焊头片将芯线压在汇流条上时,对芯线施加超声波振动以将芯线接合到汇流条。焊头片具有沿第一水平方向彼此分开的两个平坦部和沿第一水平方向位于平坦部之间的凹入部。平坦部和凹入部均沿垂直于第一水平方向的第二水平方向延伸。当使用焊头片将芯线压到汇流条上时,平坦部中的每一个和汇流条将芯线的一部分夹在它们之间,同时凹入部和汇流条将芯线的剩余部分置于它们之间。芯线的被夹住部分中的、被夹在相应平坦部与汇流条之间的每个部分沿第一水平方向没有到

达相应平坦部的外端,以在相应平坦部与汇流条之间留有空间,该空间沿第一水平方向位于芯线的被夹住部分的外侧。

7.本发明的另一方面提供了一种在上述方法中使用的焊头片,其中在垂直于第二水平方向的平面内,凹入部的横截面积至少是芯线的横截面积的70%,并且至多是芯线的横截面积的90%。

8.本发明的又一方面提供了一种包括汇流条和设置有芯线的线缆的线缆组件。芯线具有接合到汇流条的接合部。接合部沿第二水平方向延伸。接合部具有与汇流条接触的板状部和从板状部向上凸起的凸起部(raised portion)。在垂直于第二水平方向的第一水平方向上,板状部的尺寸大于凸起部的尺寸。板状部沿第一水平方向从凸起部的每一侧向外突出。

9.根据本发明的一方面的制造线缆组件的方法,当使用焊头片将芯线压到汇流条上时,焊头片的平坦部中的每一个和汇流条将芯线的一部分夹在它们之间,同时焊头片的凹入部和汇流条将芯线的剩余部分置于它们之间。此时,芯线的被夹住部分中的、被夹在相应平坦部与汇流条之间的每个部分沿第一水平方向没有到达相应平坦部的外端。此外,在平坦部中的每一个与汇流条之间留有空间。该空间沿第一水平方向位于芯线的被夹住部分中的每个部分的外侧。通过在上述状态下对芯线施加超声波振动,可以提高线缆组件的接合面中的抗拉强度。

10.本发明还可以提供一种制造具有端部(terminal portion)的线缆的方法。该方法包括:将线缆的芯线直接放置在砧座上,并且在使用焊头片将芯线压在砧座上的同时对芯线施加超声波振动以使芯线变形并形成端部。焊头片具有沿第一水平方向彼此分开的两个平坦部和沿第一水平方向位于平坦部之间的凹入部。平坦部和凹入部均沿垂直于第一水平方向的第二水平方向延伸。当使用焊头片将芯线压到砧座上时,平坦部中的每一个和砧座将芯线的一部分夹在它们之间,同时凹入部和砧座将芯线的剩余部分置于它们之间。芯线的被夹住部分中的、被夹在相相应平坦部与砧座之间每个部分沿第一水平方向没有到达相应平坦部的外端,以在相应平坦部与砧座之间留出空间,该空间沿第一水平方向位于芯线的被夹住部分的外侧。

11.本发明还提供一种带有端部的线缆,该线缆的端部形成在线缆的芯线的末端部分处。端部沿第二水平方向延伸。端部具有板状部和从板状部向上凸起的凸起部。沿垂直于第二水平方向的第一水平方向,板状部的尺寸大于凸起部的尺寸。板状部沿第一水平方向从凸起部的每一侧向外突出。

12.通过研究以下对优选实施例的描述并参照附图,可以对本发明的目的有更全面的认识并对本发明的结构有更全面的理解。

附图说明

13.图1是示出根据本发明实施例的线缆组件的立体图。接合部的板状部与接合部的凸起部之间的双点划线仅用于描述板状部和凸起部。

14.图2是图1的线缆组件的前视图。接合部的板状部与接合部的凸起部之间的双点划线仅用于描述板状部和凸起部。

15.图3是示出制造图1的线缆组件的方法的一种工序的立体图。汇流条被放置在砧座

上。汇流条通过夹臂被压在砧座上。线缆的芯线被放置在汇流条上。焊头片位于芯线上方。

16.图4是示出图3的工序的前视图。

17.图5是示出图3的工序之后的另一工序的立体图。焊头片将芯线压在汇流条上。

18.图6是示出图5的工序的前视图。接合部及其附近区域以放大的比例示出。接合部的板状部与接合部的凸起部之间的双点划线仅用于描述板状部和凸起部。

19.图7是示出图5的工序的侧视图。

20.图8是示出沿线a-a截取的图7的工序的截面图。接合部及其附近区域以放大的比例示出。接合部的板状部与接合部的凸起部之间的双点划线仅用于描述板状部和凸起部。

21.图9是示出图5的工序之后的另一工序的立体图。焊头片位于芯线上方。接合部及其附近区域以放大的比例示出。接合部的板状部与接合部的凸起部之间的双点划线仅用于描述板状部和凸起部。

22.图10是示出图9的工序的前视图。

23.图11是示出在制造图1的线缆组件的方法中使用的焊头片的尖端部的前视图。

24.图12是示出在制造本发明的线缆组件的方法中使用的焊头片的尖端部的第一变型的前视图。

25.图13是示出在制造本发明的线缆组件的方法中使用的焊头片的尖端部的第二变型的前视图。

26.图14是示出在制造本发明的线缆组件的方法中使用的焊头片的尖端部的第三变型的前视图。

27.图15是示出在制造本发明的线缆组件的方法中使用的焊头片的尖端部的第四变型的前视图。

28.图16是示出通过应用制造本发明的线缆组件的方法而制造的带有端部的线缆的立体图。接合部的板状部与接合部的凸起部之间的双点划线仅用于描述板状部和凸起部。

29.图17是示出专利文献1中公开的制造带有端子的电线的方法的一种工序的立体图。

30.图18是示出专利文献1中公开的制造带有端子的电线的方法的另一工序的立体图。

31.虽然本发明可以有各种修改和替代形式,但其特定实施例在附图中以示例的方式示出并且将在本文中详细描述。然而,应当理解的是,附图及其详细描述并非旨在将本发明限制在所公开的特定形式,相反,其目的在于涵盖落入如所附权利要求书所限定的本发明的精神和范围内的所有变型、等同和替代方案。

具体实施方式

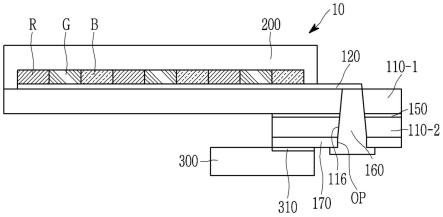

32.参照图1,根据本发明实施例的线缆组件10设置有汇流条12和连接到汇流条12的线缆14。

33.如图1所示,在本实施例中,汇流条12是沿第一水平方向上较短并且沿与第一水平方向垂直的第二水平方向较长的矩形金属板。汇流条12设置有用于固定螺栓的孔。汇流条12例如由铜制成。在本实施例中,第一水平方向是y方向,而第二水平方向是x方向。然而,本发明不限于此。汇流条12可以具有沿第一方向较长的矩形形状。此外,汇流条12的形状不限

于矩形形状,而可以是包括l形、t形等的各种多边形之一。此外,汇流条12可以不具有孔或者可以具有多个孔。

34.如图1所示,线缆14具有芯线140和覆盖芯线140的外周的覆盖件(cover)142。芯线140在线缆14的末端部分处暴露在外面并连接到汇流条12。在本实施例中,芯线140是多根基线(elemental wire)绞合在一起的绞合线。

35.如图1和图2所示,线缆14的芯线140具有接合到汇流条12的上表面120的接合部16。当沿着上下方向观察时,接合部16具有沿第二水平方向较长的近似矩形的形状。换句话说,接合部16沿第二水平方向延伸。在本实施例中,上下方向是垂直于第一水平方向和第二水平方向的方向,或者是z方向。正z方向指向上方,而负z方向指向下方。

36.根据图1和图2将理解,芯线140的接合部16具有与汇流条12接触的板状部160和从板状部160向上凸起的凸起部162。接合部16具有垂直于第二水平方向的公共横截面形状,而不管该横截面沿第二水平方向的位置如何。凸起部162形成为使得在垂直于第二水平方向的平面中其横截面积至少为芯线140的横截面积的70%并且至多为芯线140的横截面积的90%。

37.根据图2将理解,在第一水平方向上,板状部160的尺寸大于凸起部162的尺寸。详细地,板状部160沿第一方向从凸起部162的每一侧向外突出。

38.如图1和图2所示,接合部16的凸起部162具有沿上下方向远离板状部160的上表面164和从板状部160延伸到上表面164的一对侧部166。在本实施例中,上表面164是通过沿第一水平方向使其中间部凸起而形成的弯曲表面。在本实施例中,侧部166是沿上下方向延伸的平坦表面。然而,本发明不限于此。上表面164可以由单个平坦表面或多个平坦表面组成。侧部166可以相对于上下方向倾斜。

39.参照图3至图11,将围绕制造图1和图2的线缆组件10的方法进行描述。

40.如图3所示,根据本实施例的制造线缆组件10的方法中使用的超声波接合装置具有基座30、砧座32、两个夹臂34和焊头片36。此外,超声波接合装置设有向焊头片36施加超声波振动的超声波振动机构(未示出)和沿上下方向上移动超声波振动机构和焊头片36的加压机构(未示出)。

41.根据图3、图7和图8将理解,砧座32部分地容纳在形成于基座30中的容纳部中,并使用螺栓固定到基座30。砧座32部分地从基座30的上表面302向上突出。

42.如图3和图4所示,每个夹臂34使用螺栓固定到基座30。夹臂34沿第一水平方向位于砧座32的两侧以彼此分开。当沿着上下方向观察时,夹臂34与砧座32重叠。

43.参照图3和图4,首先,将汇流条12放置在砧座32上。使用沿第一水平方向位于汇流条12两侧的夹臂34将汇流条12压到砧座32上。接下来,将线缆14的芯线140放置在汇流条12上。

44.随后,如图5至图8所示,使用加压机构(未示出)将焊头片36压到放置在汇流条12上的芯线140上。芯线140被夹在焊头片36和汇流条12之间并根据焊头片36的尖端形状而变形。

45.如图11所示,焊头片36具有沿第一水平方向彼此分开的两个平坦部360和沿第一水平方向位于平坦部360之间的凹入部362。平坦部360中的每一个和凹入部362沿第二水平方向延伸。

46.如图6和图8所示,当使用焊头片36将芯线140压到汇流条12上时,平坦部360中的每一个和汇流条12将芯线140的一部分夹在它们之间。因此,芯线140的被夹住部分形成在与其相对应的平坦部360与汇流条12之间。同时,焊头片36的凹入部362和汇流条12将芯线140的剩余部分置于它们之间。芯线140的、被夹在焊头片36的相应平坦部360与汇流条12之间的被夹住部分沿第一水平方向没有到达相应平坦部360的外端。换句话说,芯线140的被夹住部分中的每个部分形成为沿第一水平方向在其外侧留有空间40。因此,在平坦部360中的每一个与汇流条12之间留有空间40,该空间沿第一水平方向位于芯线140的被夹住部分中的每个部分的外端的外侧。为了实现这种状态,在垂直于第二水平方向的平面内,焊头片36被设计为使得凹入部362的横截面积至少是芯线140的横截面积的70%并且至多是芯线140的横截面积的90%。此外,平坦部360中的每一个沿第一水平方向具有预定尺寸。预定尺寸满足以下条件:当芯线140被压到汇流条12上并变形时,芯线140的末端沿第一水平方向没有到达平坦部360的外端。详细地,预定尺寸被设置为符合公式:w x t》s2=s0-s1,其中w是焊头片36沿第一水平方向的尺寸,t是芯线140位于凹入部362外部的厚度,s0是芯线140的横截面积,s1是芯线140的位于凹入部362内的横截面积,s2是芯线140的位于凹入部362外侧的横截面积。

47.如图5至图8所示,在使用焊头片36将芯线140压到汇流条12上的状态下,使用超声波振动机构对焊头片36施加超声波振动。如图8所示,此时,焊头片36与夹臂34分开。换句话说,焊头片36将芯线140压到汇流条12上,而不与夹臂34接触。在这种状态下,焊头片36与超声波振动机构施加的超声波振动产生共振,并将超声波振动施加到芯线140。此时,焊头片36与夹臂34和汇流条12分开,并且只与芯线140接触。因此,焊头片36的超声波振动不传递至夹臂34,而是仅传递至芯线140。以这种方式,当使用焊头片36将芯线140压到汇流条12上,超声波振动可以被毫不浪费地施加到芯线140。因此,芯线140通过超声波被适当地接合到汇流条12。芯线140在水平方向上不突出到焊头片36的外面,并且芯线140适当地接合到汇流条12以能够获得期望的抗拉强度。

48.随后,如图9和图10所示,焊头片36向上移动。芯线140的末端部分变形并形成接合到汇流条12的接合部16。以这种方式,完成了图1和图2的线缆组件10。

49.虽然上文参照实施例对本发明进行了具体的解释,但本发明并不限于此,而是在不脱离本发明精神的情况下,可以具有各种修改和替代形式。例如,尽管在上述实施例中,焊头片36的凹入部362由一个弯曲表面和两个平坦表面形成,但它也可以如图12所示地由一个弯曲表面形成。可选地,如图13或图14所示,凹入部362可以由三个平坦表面形成。或者,如图15所示,凹入部362可以由四个平坦表面形成。此外,形成凹入部362的弯曲表面和平坦表面中的每一个都可以形成有槽,以将超声波振动有效地传递到芯线140。槽可以是多个平行的或交叉的影线槽(hatching groove)。

50.此外,本发明适用于线缆组件的制造,其中替代汇流条12的连接器(未示出)的端子连接到线缆14。在这种情况下,端子的形状没有特别限制。端子可以是公端子(male terminal)或母端子(female terminal)。然而,端子应该具有其中一些区域连接到线缆14的平坦表面。

51.此外,本发明也适用于制造不具有汇流条12的带有端部的线缆。例如,如图16所示,带端部的线缆10a具有在线缆14的芯线140的末端部分处形成的端部16a。具有端部10a

的线缆可以通过将线缆14的芯线140直接放置在砧座32(见图3)上并使用与上述方法类似的方法来制造。详细地,当使用焊头片36(参见图5和图6)将芯线140压到砧座32上时,对芯线140施加超声波振动以使芯线140变形并形成端部16a。芯线140的基线通过超声波接合在一起,从而使芯线140的末端部分以其变形后的形状硬化以形成端部16a。如图16所示,在用于使端部16a变形和硬化的超声波接合之后,可以在端部16a中形成用于固定螺栓的孔。应当注意的是,如果使用专利文献1中描述的方法来制造带端部的线缆,则不能适当地向芯线140施加力和超声波振动。因此,难以形成端部16a。此外,在那种情况下,焊头片36可能会因与砧座32接触而磨损或损坏。

52.尽管已经描述了被认为是本发明的优选实施例的内容,但本领域技术人员将认识到在不脱离本发明的精神的情况下可以对其进行其他和进一步的修改,并且本发明旨在要求保护落入本发明的真实范围内的所有此类实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。