适度分散的dy2o3颗粒

1.本技术涉及具有规则形态和期望的小横向尺寸的适度分散dy2o3颗粒。这些横向尺寸的范围可以从约10nm到1μm。本文还公开了适度分散dy2o3颗粒的制备方法及其用途。

2.引言

3.氧化镝(dy2o3)是稀土金属镝的倍半氧化物。它专门用于陶瓷、玻璃、荧光粉、激光和多层陶瓷电容器。特别是用作光致发光和热致发光材料,在磁共振成像中用作造影剂,以及在多层陶瓷电容器的电介质钛酸钡组分中用作添加剂以提高静电容量。

4.在这些用途中,需要无需研磨即可获得的小粒径氧化镝。氧化镝的粒径通常约为7-8微米。

5.越来越多的努力致力于制备其尺寸、形状、晶体结构和表面化学满足此类技术应用要求的纳米dy2o3材料。

6.一个挑战性的问题是实现高产率合成具有精确控制形态(尺寸、形状、表面化学、粒径分散等)的纳米dy2o3。美国专利no.6677262公开了在低浓度前体(8-10g/l)下借助脲路线合成窄分散dy2o3的方法。然而,所得产物的收率低。为以高产率合成dy2o3,必须大大增加前体的浓度。然而,在如此高的浓度下,中间体通过ostwald熟化或定向附着生长机制进行进一步成长。参看s.deng等人的“用于高性能no2气体传感器的还原氧化石墨烯共轭cu2o纳米线介晶”,j.am.chem.soc.,2012,134(10),4905-4917页。因此,合成的dy2o3不能保留所期望的离散且良好分散的颗粒。利用已知的合成方法,由于对颗粒生长热力学的影响,人们无法线性推断以高收率生产纳米颗粒的浓度。

7.因此,仍然需要开发一种简单有效的以高收率制备分散dy2o3的方法

。

8.概述

9.如本文所公开的,本发明的组合物包括适度分散的dy2o3颗粒,其具有规则的形态和约10nm(0.01μm)至1000μm的横向尺寸。在某些实施方案中,本发明组合物包括适度分散的dy2o3颗粒,其具有规则的形态和约10nm至1μm的横向尺寸。在一些实施方案中,分散的dy2o3颗粒具有约40nm(0.04μm)至100μm的横向尺寸。在一些实施方案中,分散的dy2o3颗粒具有约40nm(0.04μm)至1μm的横向尺寸。在其它实施方案中,分散的dy2o3颗粒具有约100nm(0.1μm)至1μm的横向尺寸。

10.在这些涉及横向尺寸的任何实施方案中,dy2o3颗粒可具有相对窄的粒度分布,以使颗粒具有d

10

和d

90

为约0.1-1μm的粒度分布。

11.本发明生产适度分散dy2o3颗粒的方法包括:(a)将镝盐、聚合物添加剂和螯合剂在水中混合以提供镝前体溶液;(b)将所述镝前体溶液加热以形成沉淀物;(c)煅烧所述沉淀物以提供适度分散的dy2o3颗粒。由这些方法可分离出适度分散的dy2o3颗粒

。

12.在本方法的实施方案中,螯合剂可以选自二乙醇胺、2-氨基-2-(羟甲基)-1,3-丙二醇、三乙醇胺、乙二胺、6-氨基己酸、l-组氨酸、l-赖氨酸及它们的混合物。

13.在本方法的实施方案中,聚合物添加剂可选自聚乙烯吡咯烷酮(pvp)、聚乙烯醇(pva)、聚乙烯亚胺(pei)及它们的混合物。

14.本文还公开了通过本方法制备的dy2o3颗粒。所述方法可以提供这些dy2o3颗粒的

所涵盖的允许变动将取决于所研究的具体系统,并且本领域普通技术人员可以很容易理解。在本技术中每当叙述范围时,该范围内的每个全整数也被视为本发明的实施方案。

36.本技术涉及适度分散的dy2o3颗粒。在本文中,分散性是对混合物中颗粒大小不均匀性(或均匀性)的量度。它可以由动态光散射(dls)技术得到的多分散性指数(pdi)参数表示,该技术通常用于通过测量散射光强度的波动来确定悬浮颗粒的尺寸分布。具体而言,从粒度分布(psd)曲线中获得平均粒径和标准偏差(stddev),并以(标准偏差/平均粒度)2的形式表示以得出pdi值。有关此分析技术的信息也可以见https://www.materials-talks.com/blog/2017/10/23/polydispersity-what-does-it-mean-for-dls-and-chromatography/,根据需要并入本文引为参考。

37.表1分散性参数的近似值

[0038][0039]

如表1所示,完全均匀样品的pdi值为0.0。本文所用的“适度分散”是指dy2o3颗粒的pdi值在约0.1至0.4的范围。

[0040]

本文所用的“适度分散的dy2o3颗粒”是指具有其中d

10

至d

90

不大于约1μm的粒度分布的dy2o3颗粒。在一些实施方案中,颗粒具有其中d

10

和d

90

为约0.1μm至1μm的粒度分布。

[0041]

本文所用的“规则形态”是指颗粒的特征,包括它们的尺寸、形状和结构,在同一批次的不同颗粒中被明确定义和共有。它包括小纵横比构造,例如均匀的球形、椭圆形或立方体,以及高纵横比构造,例如均匀的棒或线。

[0042]

如本文所用,在二维纳米结构中,“横向尺寸”是指从一侧延伸到另一侧的长度。图10提供了横向尺寸及其测量方式的例示。在本文中,可以从电子显微镜图像,特别是透射电子和扫描电子显微镜(tem和sem)图像测量颗粒的横向尺寸。

[0043]

本文公开了一种包括适度分散的具有规则形态和约10nm(0.01μm)至1000μm横向尺寸的dy2o3颗粒的组合物。在某些实施方案中,本发明的组合物包括适度分散的具有规则形态和约10nm至1μm横向尺寸的dy2o3颗粒。在一些实施方案中,分散的dy2o3颗粒具有约40nm(0.04μm)至100μm的横向尺寸。在一些实施方案中,分散的dy2o3颗粒具有约40nm(0.04μm)至1μm的横向尺寸。在其它实施方案中,分散的dy2o3颗粒具有约100nm(0.1μm)至1μm的横向尺寸。在这些横向尺寸的实施方案中,颗粒具有其中d

10

和d

90

为约0.1μm至1μm的粒度分布。

[0044]

在所有涉及粒度分布和横向尺寸的上述实施方案中,dy2o3颗粒的d

10

约为10nm至100nm、d

50

约为0.1μm至约0.8μm和d

90

约为0.25μm至10μm。在一些实施方案中,dy2o3颗粒的d

10

约为10nm至100nm、d

50

约为0.1μm至约0.8μm和d

90

约为0.25μm至5μm。在某些这些实施方案中,dy2o3颗粒的d

90

约为0.25μm至1μm。

[0045]

在特定实施方案中,dy2o3颗粒的d

50

约10nm至0.2μm和d

90

约0.2μm至约1μm

。

在某些

这些实施方案中,dy2o3颗粒的d

50

约10nm至0.15μm和d

90

约0.2μm至0.75μm。

[0046]

本文公开的dy2o3颗粒可具有圆形或多面形状,并且不会以任何显著方式团聚。此外,本文公开的dy2o3颗粒具有结晶结构。在某些实施方案中,dy2o3颗粒的x射线衍射图示出了单立方晶相,其可以作为材料中原子周期性排列的指纹。

[0047]

在上述任何实施方案中,dy2o3颗粒也可以具有低氯化物含量,并且在某些这些实施例中,氯化物含量可以为约0-50ppm。如此低的氯化物含量将防止或降低腐蚀的可能性,并且对于dy2o3颗粒在多层陶瓷电容器中的应用尤其重要。因此,实现低氯化物含量是dy2o3颗粒的重要特征。

[0048]

本文所公开的适度分散的dy2o3颗粒通过包括以下步骤的方法制备:(a)将镝盐、聚合物添加剂和螯合剂在水中混合以提供镝前体溶液;(b)加热所述镝前体溶液以形成沉淀物;(c)煅烧所述沉淀物以提供适度分散的dy2o3颗粒。从该过程中,可以分离出本文公开的适度分散的dy2o3颗粒。

[0049]

重要的是要注意本文公开的方法不包括研磨或磨碎步骤。因此,所公开的dy2o3颗粒无需任何研磨或磨碎步骤即可获得。因此,所公开的方法提供了如上文所公开和描述的dy2o3颗粒。

[0050]

起始镝盐是水溶性的,并且在本方法中将镝盐溶解在水中。盐可以是无机或有机酸的盐,例如氯化物、硫酸盐、硝酸盐、乙酸盐等。在某些实施方案中,镝盐可以是氯化物盐或硝酸盐。起始镝盐会影响所获得颗粒的形状、粒径和粒度分布。

[0051]

本文所述方法中使用的螯合剂可以是任何螯合剂。螯合剂是能够连接金属离子形成螯合物的有机化合物。在某些实施方案中,螯合剂可以有利地选自二胺(例如乙二胺)、链烷醇胺(例如二乙醇胺、2-氨基-2-(羟甲基)-1,3-丙二醇和三乙醇胺)或氨基酸(例如6-氨基己酸、l-组氨酸、l-赖氨酸)及它们的混合物。同一反应混合物中也可以存在一或多种螯合剂。在煅烧期间,螯合剂被除去。

[0052]

聚合物添加剂可以是有助于镝前体溶液可加工性并且在煅烧期间被除去的任何聚合物。本文中,聚合物添加剂的作用是通过提供选择性表面稳定和/或获得动力学控制的生长条件来影响粒度和形态。聚合物添加剂可选自聚乙烯吡咯烷酮(pvp)、聚乙烯醇(pva)、聚乙烯亚胺(pei)及其混合物。

[0053]

螯合剂和聚合物添加剂在加入过程中时会溶解在水中。螯合剂以约0.1-2m且在一些实施方案中约0.5-1m的水混合物添加。聚合物添加剂以约2-15g/l且在在一些实施方案中约6.25-12.5g/l的水混合物添加。

[0054]

为了添加以生成镝前体溶液,螯合剂、聚合物添加剂和镝盐的水混合物可以同时或单独加入并混合。如果不是同时加入的话,可以采用任何添加顺序。在一些实施方案中,本方法的步骤(a)中,每摩尔镝添加约2-3摩尔的螯合剂。

[0055]

在某些实施方案中,步骤(a)的镝前体溶液具有约0.2mol/l至1.5mol/l的镝浓度。

[0056]

步骤(a)的镝前体溶液可以具有约25-75g/l的氧化镝浓度。

[0057]

镝前体溶液在步骤(b)中被加热以形成沉淀物。加热可以在约100-350℃的温度下进行约15分钟至24小时。在某些实施方案中,加热可在约120-160℃的温度下进行约45分钟至2小时。加热提供了结晶沉淀物。特别地,加热可以提供单晶沉淀物。

[0058]

可以用水洗涤来自步骤(b)加热过程的结晶沉淀物以除去残留量的结合或吸附离

子,例如硝酸盐和氯化物,然后在煅烧之前用合适的溶剂例如乙醇脱水。在某些实施方案中,结晶沉淀物在阴离子杂质方面特别纯,可用洗涤后电导率小于约10ms/cm来表征。

[0059]

在步骤(c)中将结晶沉淀物煅烧以产生如本文所公开和描述的dy2o3颗粒。煅烧可在约400-1000℃的温度范围内进行约15分钟至24小时。煅烧应该足以除去聚合物添加剂和螯合剂。在某些实施方案中,煅烧可在约600-800℃的温度下进行约1-4小时。

[0060]

煅烧得到具有本文所述性质的dy2o3颗粒。类似于步骤(b)的沉淀物,煅烧后的产物可以呈现出单晶saed(选区(电子)衍射)。

[0061]

可以以任何方式进行煅烧,从而产生均匀的材料。

[0062]

本文提及的粒度分散测量(psd),是将约0.1g粉末通过超声处理3分钟分散于10ml 2%六偏磷酸钠中。然后使用microtrac s3500进行psd测量。将样品溶液滴入装有去离子水的样品输送控制器中,然后进行3分钟的超声处理。然后溶液以49ml/秒(75%流速)的流速流过透明池。信号被捕获并由机器计算样品粒度。

[0063]

图1是生产适度分散dy2o3颗粒方法的一个实施方案的流程图。

[0064]

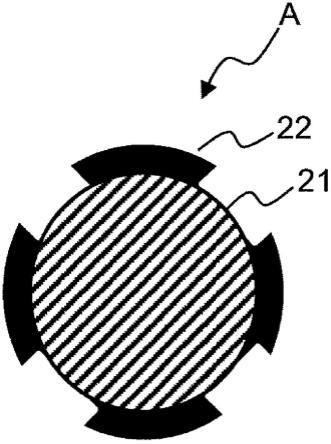

图2和3是由a)sem或b)microtrac示出的要求保护的dy2o3的典型形态。

[0065]

下面,将给出实施例来更详细地例示说明制备dy2o3颗粒及其表征的本发明方法,尽管本发明范围绝不会因此受到任何限制。

实施例

[0066]

实施例1:合成纳米dy2o3[0067]

进行了以下操作:

[0068]

1)称量聚合物添加剂pva和螯合剂二乙醇胺,然后在50℃加热下溶解在水中。

[0069]

2)将dycl3(415g/l,2.225m)原液加入上述混合物中至最终浓度为0.4m(74.6g/l)。

[0070]

3)将溶液倒入高压釜聚四氟乙烯衬里中,将高压釜加热到160℃并在此温度下保持1小时。

[0071]

4)得到粘稠的白色材料(湿饼/沉淀物)。

[0072]

5)然后将湿饼离心处理并除去上清液。随后,将湿饼用去离子水洗涤至电导率小于8ms/cm。

[0073]

6)湿饼用乙醇洗涤两次脱水。

[0074]

7)湿饼在700℃下煅烧2小时。

[0075]

用扫描电镜检查,氧化镝包括离散的非团聚颗粒,具有圆形和多面形态(图2a)。dy2o3的psd显示颗粒的d50值为0.13μm(图2b)。dy2o3的tem和saed显示该材料具有单晶结构。

[0076]

实施例2:合成纳米dy2o3[0077]

进行了以下操作:

[0078]

1)将8g/l pvp(mw=40k)和pvp(mw=1300k)、0.06m氨基己酸和0.8m dea溶于水中。

[0079]

2)将dy(no3)2(415g/l,2.225m)的原液加入上述混合物中至最终浓度为0.4m(74.6g/l)。

[0080]

3)然后将溶液倒入高压釜聚四氟乙烯衬里并加热至160℃并在此温度下保持1小时。

[0081]

4)得到粘稠的白色材料(湿饼/沉淀物)。

[0082]

5)将湿饼离心处理并除去上清液。留下的材料用去离子水洗涤至电导率小于8ms/cm。

[0083]

6)然后将湿饼用乙醇洗涤两次来脱水并离心处理以获得最终的湿饼。

[0084]

7)湿饼在700℃下煅烧2小时。

[0085]

所得氧化镝的sem显示它包括离散的非团聚颗粒,具有扁平形态和小于500nm的长度(图3a)。所得dy2o3的psd显示颗粒的d

50

为0.137μm(图3b)。

[0086]

对比例3:合成dy2o3[0087]

进行了以下操作:

[0088]

1)制备1083ml的4.5m nh4oh。

[0089]

2)制备900ml dy(no3)3(100g/l,2.225m)原液并将其加入上述氨溶液中至最终浓度为0.4m(74.6g/l)。

[0090]

3)将溶液在室温下搅拌1小时。

[0091]

4)最终ph为9.90,温度为24.1℃。

[0092]

5)倾去上层清液并多次补充去离子水,直至滤液的电导率小于8ms/cm,收集沉淀物。

[0093]

6)将步骤5中获得的三分之二的沉淀物用乙醇脱水并分散在总体积为600ml的乙醇中。

[0094]

7)浆料在300℃和130-140bar下进行干燥。

[0095]

8)将所得氧化物在700℃下煅烧2小时。

[0096]

所得dy2o3由团聚的细针状颗粒组成(图4a)。材料的psd显示它由d

50

为3.18μm的颗粒组成(图4b)。

[0097]

对比例4:合成dy2o3[0098]

进行了以下操作:

[0099]

1)步骤1-5按照对比例1。

[0100]

6)所得沉淀的三分之一用异丙醇脱水并分散在总体积为500ml的异丙醇中。

[0101]

7)将浆料加热至80℃保持24小时。

[0102]

8)将所得湿饼在700℃下煅烧2小时。

[0103]

所得dy2o3由大块不规则团聚物和簇组成(图5a)。这些团聚物的psd显示它们的d

50

为7.08μm(图5b)。

[0104]

对比例5:合成dy2o3[0105]

进行了以下操作:

[0106]

1)制备120ml的4.5m nh4oh;将5g月桂酸溶解在该氨溶液中。

[0107]

2)制备100ml dy(no3)3(100g/l,2.225m)原液并将其加入上述混合物中。

[0108]

3)将溶液在室温下搅拌1小时。

[0109]

4)最终ph值为9.73,温度为21.8℃。

[0110]

5)倾去上清液并多次补充去离子水,直至滤液的电导率小于8ms/cm,收集沉淀物。

[0111]

8)使用布氏漏斗通过抽滤收集湿饼。

[0112]

9)将得到的湿饼在700℃下煅烧2小时。

[0113]

得到各种尺寸的dy2o3团聚物簇(图6a)。psd显示它们的d

50

为21.54μm(图6b)。

[0114]

实施例6-使用适度分散的dy2o3颗粒形成多层陶瓷电容器

[0115]

1.将适度分散的dy2o3颗粒与钛酸钡粉末(主要成分)和其它原料粉末(例如mgo、y2o3、v2o5、ho2o3)混合。

[0116]

2.将粉末混合物在聚乙烯醇缩丁醛(pvb)树脂溶液、甲苯和乙醇的混合溶剂体系中进行湿式混合,形成陶瓷浆料。接下来,使用刮板法将浆料铸成陶瓷生片。

[0117]

3.用内部电极图案压印陶瓷生片,然后在上下片的每个表面上层压。

[0118]

4.使用压制机将陶瓷生片压在一起,然后将所得的片材层压板切割成特定尺寸。

[0119]

5.在1120-1135℃下将片状层压板烧制2小时以形成电容器主体,然后将含有cu粉和玻璃的外部电极糊施涂在烧制的电容器主体的两端并在850℃下印制以形成外部电极。

[0120]

6.采用电解桶机依次镀ni和sn,制成多层陶瓷电容器。

[0121]

除非另有说明,否则在说明书和权利要求书中使用的所有表示成分的量、性质如分子量、反应条件等的数值应理解为在所有情况下都被术语“约”修饰。因此,除非有相反的说明,以下说明书和所附权利要求中阐述的数值参数是近似值,其可以根据寻求获得的期望特性而变动。

[0122]

尽管阐述本技术宽范围的数值范围和参数是近似值,但在具体实施例中阐述的数值尽可能准确地报告。然而,任何数值都固有地包含某些误差,这些误差必然是由于在它们各自的试验测量中发现的标准偏差而导致的。

[0123]

很明显,本文所述的组合物和方法非常适合实现所述的以及其固有的目的和优点。本领域技术人员将认识到,本说明书中的方法和体系可以以多种方式实现,因此不受前述示例性实施方案和实施例例的限制。在这点上,本文描述的不同实施方案的任何数个特征可以组合成一个单一的实施方案,并且具有少于或多于本文所描述所有特征的替代实施方案是可行的。

[0124]

虽然为了本发明的目的已经描述了各种实施方案,但是可以进行各种变化和修改,这些变化和修改完全在本发明所设想的范围内。可以做许多包含在本发明精神内的本领域技术人员很容易提出的其它改动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。