1.本技术涉及罐体出料设备技术领域,尤其是涉及一种流体挡涡板机构。

背景技术:

2.现有的罐体包括引流斜板和出料管,引流斜板呈锥形,出料管与引流斜板固定连接,当罐体内的液体倒入下端引流斜板内腔时,下落的液体由于惯性保持线速度不变,流入方向指向中心液体的运动方向与液体相对运动方向相反,从而容易在引流斜板内腔内形成漩涡。

3.现有生产液体厂家在使用以上罐体灌装的过程中,液体也易在引流斜板内壁上形成漩涡。

4.针对上述中的相关技术,发明人认为:以上灌装方式空气会通过漩涡中心进入灌装瓶内,从而影响液体的生产质量。

技术实现要素:

5.为了防止倒入引流斜板内腔内的液体形成漩涡,提高液体的生产质量,本技术提供一种流体挡涡板机构。

6.本技术提供的一种流体挡涡板机构,采用如下的技术方案:

7.一种流体挡涡板机构,包括引流斜板、固定在引流斜板上的出料管,所述引流斜板内侧或所述出料管上设置有分流板,所述分流板将流经出料管上端开口处的液体分流,使液体进入所述出料管内。

8.通过采用上述技术方案,当罐体内的液体倒入引流斜板内腔内时,液体容易在出料管上端开口处的位置首先产生漩涡,产生的漩涡会随液体的不断倒入愈加严重,设置在引流斜板内侧或出料管上的分流板能够有效地阻止漩涡的产生,使液体流进收纳容器的过程中不会带入气泡,从而提高了液体的生产质量。

9.可选的,当所述分流板设置在引流斜板内侧壁上时,所述分流板呈一字形设置。

10.通过采用上述技术方案,呈一字形设置的分流板结构简单,倒入引流斜板内腔内的液体能够从两个方向进入出料管内,一字形的分流板有效阻断液体在引流斜板内壁上形成漩涡,而且固定在引流斜板上的分流板能够进行拆卸。

11.可选的,所述分流板呈波浪状。

12.通过采用上述技术方案,分流板会承受流向出料管内液体的冲击,将分流板设置成波浪状,一方面能够抵抗液体形成的漩涡的冲击,另一方面对来自罐体的液体有引导的作用。

13.可选的,当所述分流板设置在引流斜板内侧壁上时,所述分流板呈十字形设置。

14.通过采用上述技术方案,十字形的分流板本身具有一定的稳定性,将十字形的分流板固定在引流板内壁上时,能够有效的阻挡液体在引流板内壁上形成的漩涡,将来自罐体内的液体分成四股流进出料管,更加有效地阻止液体中混入空气进入接纳容器内。

15.可选的,所述分流板的中间位置开设有缺口,所述缺口连通所述分流板的两侧。

16.通过采用上述技术方案,分流板的中间设置有缺口,缺口与出料管的内腔相对,这样设置有助于流经出料管上端开口处的液体顺利进入出料管,而且有利于减小漩涡对分流板的冲击。

17.可选的,所述引流斜板内壁上设置有引流槽,所述引流槽一端与出料管相通,所述分流板的两端可拆卸固定在对应的所述引流槽内。

18.通过采用上述技术方案,罐体内流向引流斜板内腔的液体一部分直接进入出料管,另一部分落到引流斜板内壁上,顺着设置在引流斜板内壁上的引流槽流下,引流槽的设置便于固定分流板,而且可以根据需要更换分流板。

19.可选的,当所述分流板设置在出料管上时,所述分流板呈一字形设置。

20.通过采用上述技术方案,将分流板固定在出料管内腔内,使得分流板的安装更加稳定,分流板不会受到液体形成的漩涡的正面冲击,可以使液体分开进入接纳容器中。

21.可选的,当所述分流板设置在出料管上时,所述分流板呈十字形设置。

22.通过采用上述技术方案,将十字形的分流板固定在出料管内,这种设置方式将出料管分隔开,变相的减小出料管的大小,从而防止空气混入液体进入出料管内,液体漩涡的产生起源于出料管上端开口,十字形的分流板能够有效地阻止漩涡的产生。

23.可选的,所述引流板内壁上设置有粗糙层。

24.通过采用上述技术方案,使倒在引流板上的液体发生混流,从而避免液体在引流板内壁上产生漩涡。

25.可选的,所述分流板包括第一叶片和第二叶片,所述第一叶片上开设有间隙槽,所述第二叶片卡接在所述间隙槽内,所述第一叶片与所述第二叶片的长度方向呈垂直设置。

26.通过采用上述技术方案,十字形隔板中间位置可拆分连接,十字形隔板的两叶片之间相互支撑,增加分流板的稳定性。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.引流斜板内壁上固定的分流板和引流斜板内壁上设置的引流槽,可以双重阻止引流斜板内壁上的液体产生漩涡。

29.2.设置在引流斜板内壁上的分流板呈波浪形设置,既可以增加分流板的强度,也可以引导液体进入出料管内。

附图说明

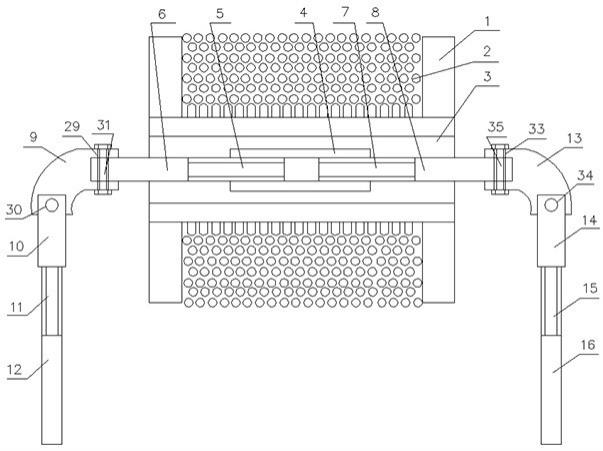

30.图1是实施例一中分流板呈一字形设置的整体示意图。

31.图2是实施例一中分流板呈一字形设置的展示图。

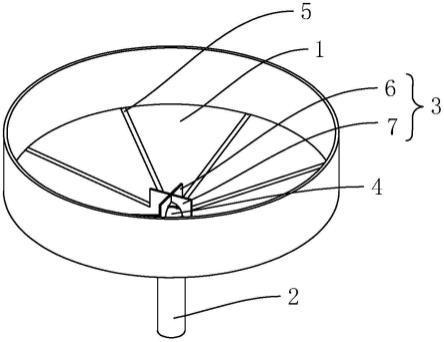

32.图3是实施例二中引流斜板上的挡涡结构呈十字形的挡涡结构整体示意图。

33.图4是实施例二中分流板部位处的爆炸图。

34.图5是实施例三中分流板呈一字形设置的结构示意图。

35.图6是实施例四的整体示意图。

36.附图标记:1、引流斜板;2、出料管;3、分流板;4、缺口;5、引流槽;6、粗糙层;7、第一叶片;8、第二叶片;9、间隙槽。

具体实施方式

37.以下结合附图1-6对本技术作进一步详细说明。

38.本技术实施例公开一种流体挡涡板机构。

39.实施例一:

40.参照图1,一种流体挡涡板机构,包括引流斜板1和出料管2,引流斜板1呈锥形设置,引流斜板1的尖端设置有开口,出料管2一体固定在引流斜板1的尖端,引流斜板1尖端开口与出料管2内腔相通。

41.参照图1和图2,引流斜板1内壁上靠近尖端口的位置固定有呈一字形的分流板3,一字形的分流板3呈波浪状设置,一字形的分流板3呈竖直设置将引流斜板1内腔平均分成两部分,一字形分流板3中间位置设置有缺口4,缺口4正对出料管2的上端,在引流斜板1的内壁上固定呈波浪状的分流板3,分流板3不但结构简单,而且能够有效阻止液体在引流斜板1的内壁上形成漩涡。

42.本技术实施例一种流体挡涡板机构的实施原理为:罐体内的液体流向引流斜板1时,固定在引流斜板1上的分流板3会阻止液体形成漩涡,将液体分割成两部分流进向料管2内腔。

43.实施例二:

44.参照图3和图4,实施例二与实施例一的不同之处在于:引流斜板1内壁上固定有十字形的分流板3,引流斜板1内壁上设置有引流槽5,分流板3固定在引流槽5内,十字形的分流板3包括第一叶片7和第二叶片8,第一叶片7和第二叶片8中间部位均开设有正对出料管2上端开口的缺口4,第一叶片7中间部位开设有间隙槽9,间隙槽9与第一叶片7厚度方向两侧面相通,间隙槽9与缺口4相通,第二叶片8远离缺口4的一侧卡接在间隙槽9内。

45.参照图3,十字形的分流板3将引流斜板1内腔分隔成四部分,第一叶片7和第二叶片8之间相互支撑,形成相对稳定的支架,有效的抵抗来自液体的冲击,第一叶片7和第二叶片8对流在引流板1上的液体进行分流,从而避免液体在引流斜板1内壁上形成漩涡。

46.本技术实施例二,一种流体挡涡板机构的实施原理为:流在引流斜板1上的液体在十字形的分流板3的作用下,分隔成三部分流进出料管2内,在此过程中,由于十字形的分流板3的阻挡作用下,液体无法形成漩涡,分成四部分流入出料管2内。

47.实施例三:

48.参照图4和图5,实施例三与实施例一的不同之处在于:引流斜板1内壁上粘贴有用于减小液体流速的粗糙层6,粗糙层6是经过机械打磨形成的粗糙面,粗糙面的粗糙度大于ra10,出料管2内腔内固定有一字形的分流板3,分流板3呈竖直设置,分流板3将出料管2平均分成两部分,分流板3的两端与出料管2两端相齐平。

49.本技术实施例三,一种流体挡涡板机构的实施原理为:将一字形的分流板3设置在出料管2内腔内,由于一字形的分流板3靠近引流斜板1的一端与出料管2上端开口相平,可以有效的阻止液体形成漩涡,一字形的分流板3远离引流斜板1的一端与出料管2下端相平,流进出料管2内腔的液体不会因为在出料管2内腔内汇集而产生气泡,使液体分股流进接纳容器中。

50.实施例四:

51.参照图6,实施例四与实施例三的不同之处在于:出料管2内腔内固定有十字形的

分流板3,十字形的分流板3中间可拆卸连接,十字形的分流板3将出料管2内腔平均分成四个孔,工作人员可以直接在外界出料管2的下方将十字形的分流板3拆卸下来。

52.参照图6,引流斜板1内壁上开设有引流槽5,引流槽5的方向沿着液体流下引流斜板1内壁的方向,引流槽5的一端与出料管2上端开口相连,设置在引流斜板1内壁上的分流板3固定在引流槽5内。

53.本技术实施例四,一种流体挡涡板机构的实施原理为:打开罐体下端的阀门,罐体内的液体一部分直接通过出料管2进入接纳容器内,另一部分沿着引流斜板1内壁上的引流槽5流向出料管2,设置在引流斜板1和出料管2上的分流板3阻止引流斜板1内腔内的液体产生漩涡,从而使液体中不带气泡进入接纳容器内。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。