型gan层形成反向结,从而抑制电流向边缘方向扩散,使得p型区域的空穴更多的流入mqws 中参与辐射复合作用,进而提高器件的空穴注入效率和外量子效率(eqe)。

10.在本发明的一些实施方式中,所述微米孔的深度可调,深度为100nm~1400nm;微米孔是从器件电流扩展层往下刻蚀形成,具体为刻蚀至p型gan层、刻蚀至电子阻挡层或刻蚀至量子阱层的一种。

11.在本发明的一些优选的实施方式中,所述n型材料选自透明材料和/或非透明材料;优选的,所述透明材料选自ito、igzo、zto或izo的至少一种;所述非透明材料选自n型gan 或n型zno的至少一种。当n型材料为透明材料时,可以增大光出射的概率,从而提高光提取效率,进一步的提高外量子效率。

12.在本发明的一些更优选的实施方式中,所述mesa台面为半导体材料,mesa台面为发光区域,呈圆柱体结构;所述mesa台面的底面半径为5μm~20μm;优选的,所述mesa台面从台面边缘往器件中心方向部分区域制备有微米孔,微米孔呈圆环形阵列分布在mesa台面上,靠近mesa台面边缘但不与边缘接触。

13.在本发明的一些更优选的实施方式中,所述微米孔分布在电流扩展层边缘与mesa台面边缘中间区域或分布在mesa台面边缘往器件中心方向部分区域包括电流扩展层边缘与mesa 台面边缘中间区域以及往电流扩展层中心延伸0μm~10μm区域。

14.在本发明的一些更优选的实施方式中,所述微米孔分布在mesa台面边缘往器件中心方向1μm~3μm处。

15.在本发明的一些更优选的实施方式中,所述微米孔的形状为圆形、三角形、正方形或六边形中的一种;当微米孔为圆形时,微米孔的尺寸为微米级,直径为500nm~2μm;当微米孔为三角形、正方形或六边形时,其内切圆直径为500nm~2μm。

16.在本发明的一些更优选的实施方式中,所述p电极为六边形、圆形、三角形或者五边形中的任意一种;所述电流扩展层为圆柱形结构,且其底面面积小于所述p型gan层的底面面积,起到电流扩展作用,可以为ito。

17.在本发明的一些更优选的实施方式中,所述n电极呈y字型的双环状结构,所述n电极围绕所述mesa台面结构部分的内圈和外圈均为1/2~3/4的圆,并沿着外圈依次扩展一个长方体和圆柱形的电极焊盘结构,长方体长为5μm~10μm,延长圆柱形底面直径为6μm~10μm。

18.在本发明的一些更优选的实施方式中,所述n电极或所述p电极采用cr/al/ti/au四层金属合金,厚度为1μm~1.25μm。

19.在本发明的一些更优选的实施方式中,所述钝化层覆盖的区域包括电流扩展层、p型gan 层、电子阻挡层、量子阱层和第二n型gan层的侧壁、第一n型gan层上除被第二n型 gan层和n电极覆盖部分、p型gan层除被电流扩展层覆盖部分和电流扩展层的表面;优选的,所述钝化层为sio2,厚度为500nm~1μm。

20.在本发明的一些更优选的实施方式中,所述电子阻挡层为algan电子阻挡层,所述电子阻挡层呈圆柱体结构。

21.根据本发明的第二个方面,提出了一种所述抑制srh非辐射复合的微米尺寸正装led 器件的制备方法,包括以下步骤:

22.a1:取样片,样片包括从下到上依次排布的衬底、非掺杂的gan缓冲层、n型gan层、

多量子阱层、电子阻挡层、p型gan层,在p型gan层上蒸镀、退火制备电流扩展层前体,并在电流扩展层前体上表面光刻形成具备mesa台面结构的光刻胶掩膜层,湿法腐蚀制得电流扩展层;

23.a2:利用icp刻蚀将mesa台面结构转移至gan基外延层上,暴露第二n型gan层,去除光刻胶;

24.a3:光刻形成具备微米孔阵列结构的光刻胶掩膜层,利用icp刻蚀将微米孔阵列结构转移至gan基外延层上,将n型材料生长至微米孔中,去除光刻胶;

25.a4:沉积钝化层,光刻形成光刻胶掩膜层,利用icp刻蚀暴露电极生长区域,去除光刻胶,通过蒸镀和剥离,分别形成p电极和n电极。

26.在本发明的一些优选的实施方式中,a1中,所述蒸镀分两步进行,第一步蒸镀不掺氧气;第二步掺入氧气,蒸镀氧气流量为2sccm。

27.在本发明的一些更优选的实施方式中,a3中,所述将n型材料生长至微米孔中具体为采用电子束蒸镀或磁控溅射或mocvd反应炉选择性生长n型材料至微米孔中。

28.在本发明的一些更优选的实施方式中,所述退火的具体操作为在纯氮下持续通入200 sccm的氮气和35sccm的氧气,在550℃进行退火处理5分钟。

29.在本发明的一些更优选的实施方式中,所述湿法腐蚀具体为在腐蚀液中40℃水浴加热的条件下分步浸泡10min。

30.在本发明的一些更优选的实施方式中,所述去除光刻胶采用去胶丙酮进行。

31.根据本发明的第三个方面,提出了一种所述抑制srh非辐射复合的微米尺寸正装led 器件的制备方法,包括以下步骤:

32.b1:取样片,样片包括从下到上依次排布的衬底、非掺杂的gan缓冲层、n型gan层、多量子阱层、电子阻挡层、p型gan层,光刻形成具备微米孔阵列结构的光刻胶掩膜层,利用icp刻蚀将微米孔阵列结构转移至gan基外延层上,去除光刻胶;

33.b2:利用电子束蒸镀技术蒸镀n型材料至微米孔中,并在p型gan层上蒸镀、退火制备电流扩展层前体,并在电流扩展层前体上表面光刻形成具备mesa台面结构的光刻胶掩膜层,湿法腐蚀制得电流扩展层;去除光刻胶;

34.b3:光刻形成具备mesa台面结构的光刻胶掩膜层,利用icp刻蚀将mesa台面结构转移至gan基外延层上,暴露第二n型gan层,去除光刻胶;

35.b4:沉积钝化层,光刻形成光刻胶掩膜层,利用icp刻蚀暴露电极生长区域,去除光刻胶,通过蒸镀和剥离,分别形成p电极和n电极。

36.在本发明的一些更优选的实施方式中,所述退火的具体操作为在纯氮下持续通入200 sccm的氮气和35sccm的氧气,在550℃进行退火处理5分钟。

37.在本发明的一些更优选的实施方式中,所述湿法腐蚀具体为在腐蚀液中40℃水浴加热的条件下分步浸泡10min。

38.在本发明的一些更优选的实施方式中,所述去除光刻胶采用去胶丙酮进行。

39.根据本发明的第四个方面,提出了一种电子设备,组成包括所述抑制srh非辐射复合的微米尺寸正装led器件。

40.本发明的有益效果为:

41.1.本发明制备的具有抑制srh非辐射复合的微米尺寸正装led器件,通过在微尺寸

器件上制备微米孔阵列,并注入n型材料,其作用是在p型半导体材料传输层边缘形成一圈高阻区,从而限制电流向器件边缘的侧壁缺陷较多的区域扩展。而载流子向边缘扩散时,由于刻蚀缺陷的存在会引起srh复合,因此可以从根本上降低载流子发生srh复合,提高外量子效率。

42.2.本发明制备的具有抑制srh非辐射复合的微米尺寸正装led器件,采用例如ito、 igzo、zto、izo等透明的n型材料注入,使得光子可以从刻蚀的微米孔中射出,从而增大光的出射概率。

43.3.本发明制备的具有抑制srh非辐射复合的微米尺寸正装led器件,采用微米孔阵列,可以在尽量程度的减少p-gan体积的情况下让更多的空穴参与到多量子阱中的辐射复合中。

附图说明

44.下面结合附图和实施例对本发明做进一步的说明,其中:

45.图1为本发明具有抑制srh非辐射复合的微米尺寸正装led器件的俯视示意图。

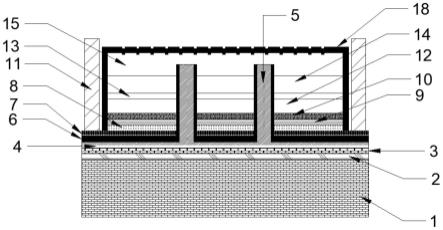

46.图2为在图1截线cc’处的横截面示意图。

47.图3为实施例1中具有抑制srh非辐射复合的微米尺寸正装led器件制备电流扩展层的横截面示意图。

48.图4为实施例1中具有抑制srh非辐射复合的微米尺寸正装led器件制备mesa台面的横截面示意图。

49.图5为实施例1中具有抑制srh非辐射复合的微米尺寸正装led器件制备微米孔阵列结构的横截面示意图。

50.图6为实施例1中具有抑制srh非辐射复合的微米尺寸正装led器件制备n型材料结构的横截面示意图。

51.图7为实施例1中具有抑制srh非辐射复合的微米尺寸正装led器件制备钝化层的横截面示意图。

52.图8为实施例2中具有抑制srh非辐射复合的微米尺寸正装led器件制备微米孔的横截面示意图。

53.图9为实施例2中具有抑制srh非辐射复合的微米尺寸正装led器件制备电流扩展层和n型材料结构的横截面示意图。

54.图10为实施例2中具有抑制srh非辐射复合的微米尺寸正装led器件制备mesa台面横截面示意图。

55.图11为实施例2中具有抑制srh非辐射复合的微米尺寸正装led器件制备钝化层的横截面示意图。

56.图12为本发明实施例与对比例micro led结构的光输出功率测试结果。

57.图13为本发明实施例与对比例micro led结构的内量子效率测试结果。

58.附图标记:1、衬底;12、非掺杂的gan缓冲层;2、n型gan层;21、第一n型gan 层;22、第二n型gan层;3、多量子阱层;4、p型gan层;5、电流扩展层;6、钝化层; 7、p电极;8、n电极;9、微米孔、10、mesa台面;11、电子阻挡层。

具体实施方式

59.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

60.一种抑制srh非辐射复合的微米尺寸正装led器件,如图1、图2所示,该器件的外延结构沿着外延生长方向依次包括衬底1、非掺杂的gan缓冲层12、n型gan层2;n型gan 层2分为第一n型gan层21和第二n型gan层22;

61.第二n型gan层22覆盖部分第一n型gan层21;

62.第二n型gan层22上依次设置有多量子阱层3、电子阻挡层11、p型gan层4、电流扩展层5;

63.电流扩展层5覆盖部分p型gan层4;

64.第一n型gan层21上未被所述第二n型gan层22覆盖部分还分布有n电极8,电流扩展层5表面中心分布有p电极7;器件除p电极7与n电极8之外的区域覆盖有钝化层6;从上至下p型gan层4、电子阻挡层11、多量子阱层3和第二n型gan层22构成mesa台面10;

65.mesa台面10从台面边缘往中心方向部分区域设置有微米孔9,所述微孔填充有n型材料。

66.实施例1

67.本实施例制备一种抑制srh非辐射复合的微米尺寸正装led器件,具体过程为:

68.a1、选取2寸的外延片,外延片的衬底为蓝宝石结构,厚度300μm,衬底上排布有3.5μm 的非掺杂gan缓冲层、2.5μm的n型gan层、166.5nm的多量子阱层、20nm的p型电子阻挡层和300nm的p型gan层。使用电子束蒸发镀膜技术在gan基外延层上蒸镀ito,其中 ito厚度为100nm,分两步蒸镀,第一步蒸镀厚度为16.7nm,不掺氧气,第二步蒸镀厚度为 83.3nm,氧气流量为2sccm。随后利用快速热退火的技术进行退火处理,即在纯氮气的环境下,持续通入200sccm的氮气和35sccm的氧气,在550℃进行退火处理5分钟;接着在150℃条件下涂敷hmds作为增粘剂,选择正性光刻胶为掩膜层进行光刻,在ito腐蚀液中40℃水浴加热的条件下分步浸泡10min,形成底面半径小于p型gan层4且位于p型gan层4 表面中心区域的圆柱形电流扩展层5,半径比台面半径小1μm,随后结合使用去胶丙酮和清洗用丙酮去除光刻胶,如图3所示;

69.a2、以具备mesa台面10结构的掩膜版,结合光刻技术形成光刻胶掩膜层,利用icp刻蚀技术将底面半径为20μm的mesa台面10结构转移到gan基外延层上,直至暴露刻蚀露出的n型gan层21,随后去除光刻胶,如图4所示;

70.a3、以具备微米孔阵列结构的掩膜版,结合普通紫外光刻技术形成光刻胶掩膜层,随后利用icp刻蚀技术将微米孔阵列结构转移到gan基外延层上,微米孔深度刻蚀至algan电子阻挡层11的下表面,如图5所示;

71.a4、利用mocvd选择性生长n-gan在微米孔中9,使得n-gan材料填充整个微米孔,作为n性材料结构,采用丙酮清洗光刻胶,将微米孔区域外的ito剥离。如图6所示;

72.a5、利用等离子增强化学气相沉积技术生长sio2钝化层6,生长时间9min,钝化层厚度 500nm;结合光刻技术形成光刻胶掩膜层,掩膜层在电流扩展层5顶部中心区域处以及

刻蚀mesa台面10结构暴露刻蚀露出的n型gan层21区域有开口,随后利用icp刻蚀技术对这两个区域的sio2钝化层6进行刻蚀,直至该区域的sio2钝化层6完全去除,刻蚀时间7分钟,接着利用丙酮和去胶液去除光刻胶,如图7所示;

73.a5、利用负性光刻胶和电子束蒸发技术制备厚度为1.25μm的cr/al/ti/au金属,并结合金属剥离技术即先采用60℃丙酮浸泡10分钟,随后采用蓝膜进行金属的剥离,在暴露的电流扩展层5顶部中心区域处以及刻蚀mesa台面10结构暴露刻蚀露出的n型gan层21区域上分别制备p电极7和n电极8,如图2所示。

74.实施例2

75.本实施例制备了一种抑制srh非辐射复合的微米尺寸正装led器件,具体过程为:

76.b1、选取2寸的外延片,外延片的衬底为蓝宝石结构,厚度300μm,衬底上排布有3.5μm 的非掺杂gan缓冲层、2.5μm的n型gan层、166.5nm的多量子阱层、20nm的p型电子阻挡层和300nm的p型gan层。以具备微米孔阵列结构的掩膜版,结合普通紫外光刻技术形成光刻胶掩膜层,随后利用icp刻蚀技术将微米孔阵列结构转移到gan基外延层上,微米孔深度刻蚀至algan电子阻挡层11的下表面,之后利用丙酮和去胶液去除光刻胶,如图8所示;

77.b2、使用电子束蒸发镀膜技术在gan基外延层上和微米孔中蒸镀ito;随后在纯氮气的环境下,持续通入200sccm的氮气和35sccm的氧气,在550℃进行退火处理5分钟;接着在 150℃条件下涂敷hmds作为增粘剂,选择正性光刻胶为掩膜层进行光刻,在ito腐蚀液中40℃水浴加热的条件下分步浸泡10min,形成底面半径小于p型gan层4且位于p型gan 层4表面中心区域的圆柱形电流扩展层5,半径比台面半径小1μm,随后结合使用去胶丙酮和清洗用丙酮去除光刻胶,如图9所示;

78.b3、以具备mesa台面10结构的掩膜版,结合光刻技术形成光刻胶掩膜层,利用icp刻蚀技术将底面半径为20μm的mesa台面10结构转移到gan基外延层上,直至暴露刻蚀露出的n型gan层21,随后去除光刻胶,如图10所示;

79.b4、利用等离子增强化学气相沉积技术生长sio2钝化层6,生长时间9min,钝化层厚度 500nm;结合光刻技术形成光刻胶掩膜层,掩膜层在电流扩展层5顶部中心区域处以及刻蚀 mesa台面10结构暴露刻蚀露出的n型gan层21区域有开口,随后利用icp刻蚀技术对这两个区域的sio2钝化层6进行刻蚀,直至该区域的sio2钝化层6完全去除,刻蚀时间7分钟,接着利用丙酮和去胶液去除光刻胶,如图11所示;

80.b5、利用负性光刻胶和电子束蒸发技术制备厚度为1.25μm的cr/al/ti/au金属,并结合金属剥离技术即先采用60℃丙酮浸泡10分钟,随后采用蓝膜进行金属的剥离,在暴露的电流扩展层5顶部中心区域处以及刻蚀mesa台面10结构暴露刻蚀露出的n型gan层21区域上分别制备p电极7和n电极8,如图2所示。

81.对比例

82.本对比例制备了一种微米尺寸正装led器件,除微米孔中不生长n型材料外,其与制备步骤与实施例1相同。

83.试验例

84.测定实施例1、实施例2和对比例制得的micro-led结构的光输出功率(lop)和内量子效率(iqe)的apsys仿真对比图,通过apsys仿真数据,结果如图12、图13所示。

85.从图12、图13可看出,mesa台面半径20μm的芯片,在电流密度为50a/cm2时,注入 n

型gan非透明材料的micro-led结构的光输出功率为4w/cm2,内量子效率为26%,注入 ito透明材料的micro-led结构的光输出功率为12w/cm2,内量子效率为79%,未注入n型材料的micro-led结构的光输出功率为2w/cm2,内量子效率为19%。相比较未注入n型材料的micro-led,注入透明和非透明的n型材料之后的micro-led器件都有明显提高,且注入透明材料会比非透明材料提高更多。

86.上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。