1.本技术涉及半导体制造技术领域,尤其涉及一种集成毫米波雷达天线的芯片封装结构及其封装方法。

背景技术:

2.随着毫米波雷达在汽车行业以及普通消费领域日益广泛应用,对于雷达模组的高集成度小型化需求逐渐变得迫切起来。而毫米波波段对于天线单元及间距较小的尺寸需求使得在芯片封装体上集成天线得已实现。原有天线外置方案需要在印刷电路板(pcb)上预留大面积天线布线区域,而集成天线封装体(aip)封装集成天线可以有效降低系统印刷电路板(pcb)的复杂度以及尺寸,可以让毫米波天线应用到更多小型化应用场景中。

3.目前实现封装天线方案主要有两类方案:

4.一是通过晶圆级扇出方式,将信号从芯片扇出,在硅芯片周边做天线单元结构,再用塑封胶将结构包裹保护。这种结构主要存在两个问题:(1)主要局限性在于芯片面积利用率低,很难经济的扩大天线结构,提升天线性能及通道数;(2)芯片扇出工艺精度相对于晶圆制程,公差大超过10倍,从而导致产品个体性能差异大,一致性较差。

5.二是通过fccsp倒装基板封装实现集成天线封装体(aip),芯片与锡球在同一面,天线在基板另一侧。这种结构虽然解决了封装面积利用率问题,有效提升了天线性能/面积效率,但存在的问题在于:(1)由于要兼顾锡球大小及可焊性,硅芯片的厚度一般需要小于150um,而封装所用有机基板热膨胀系数(cte,coefficient of thermal expansion)与硅芯片相差过大,实际应用中硅芯片所受应力较大,导致封装结构可靠性较差;(2)有机基板导热性能较差,集成天线封装体(aip)顶层是天线无法贴合散热片,散热主要通过锡球向系统印刷电路板(pcb)传导,由于硅芯片与锡球同面,硅芯片区域基板无法植球,一方面造成io接口数量受限,另一方面芯片导热通道也较少,所以散热问题较普通芯片更显突出;(3)有机基板加工精度相对于晶圆制程,公差大超过15倍,从而导致产品单体性能差异过大,一致性差。

技术实现要素:

6.本技术提供了一种集成毫米波雷达天线的芯片封装结构及其封装方法,其技术目的是提升集成天线结构面积利用率,减小封装后的翘曲问题,提高封装结构的可靠性,改善封装结构的散热性能,提升系统可靠性。

7.本技术的上述技术目的是通过以下技术方案得以实现的:

8.一种集成毫米波雷达天线的芯片封装结构,包括互相连接的主芯片和硅互联芯片;

9.所述主芯片包括由环氧树脂包裹的硅裸芯和至少六个铜柱,所述硅裸芯和所述铜柱的一侧设有第一重布线层、另一侧通过第二重布线层与所述硅互联芯片连接,所述第一重布线层中依次设有第一金属接口上开窗、第一金属布线和第一金属接口下开窗,所述第

一金属接口上开窗、所述第一金属布线与所述第一金属接口下开窗之间通过绝缘材料隔离;所述第一金属接口上开窗与所述铜柱连接,所述第一金属接口下开窗外接锡球;

10.所述硅互联芯片包括单晶硅层,所述单晶硅层在远离所述主芯片的一侧设有金属层、在靠近所述主芯片的另一侧设有第二重布线层,所述单晶硅层中开有至少六个硅通孔,所述第二重布线层中依次设有第二金属接口上开窗、第二金属布线、第二金属接口下开窗和填充胶,所述第二金属接口上开窗、所述第二金属布线、所述第二金属接口下开窗和所述填充胶之间通过绝缘材料隔离;所述第二金属接口上开窗与所述硅通孔连接,所述第二金属接口下开窗与所述铜柱连接;

11.所述金属层至少设有3层,每个相邻的所述金属层之间为绝缘层,所述金属层在靠近所述单金晶硅层的一侧根据射频信号通道数需求设有对应数量的金属垫,所述金属垫与所述硅通孔连接;

12.所述硅互联芯片用于高频信号传输,天线结构封装在所述金属层的上层,所述金属层中的金属布局包括传输线结构和天线所需参考地。

13.进一步地,所述绝缘层的材质包括二氧化硅。

14.进一步地,在所述第二重布线层与所述单晶硅层接触的位置处设有散热结构,所述散热结构为在所述第二重布线层上的高金属布线密度图形区域。

15.进一步地,所述第一金属布线与所述第二金属布线至少为1层。

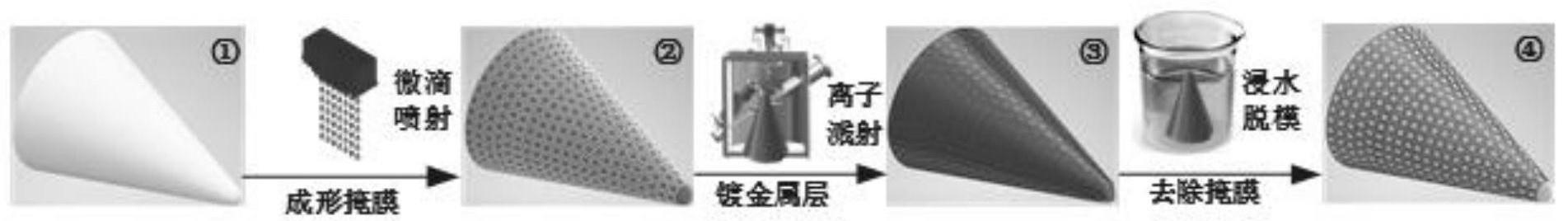

16.一种如上任一所述的集成毫米波雷达天线的芯片封装结构的封装方法,包括:

17.s1:硅裸芯信号由扇出工艺引出,低频信号通过第一重布线层底层引出,高频信号通过第一重布线层的第一金属接口上开窗电化镀同层向上引出,随后使用环氧树脂包裹主芯片体;

18.s2:硅互联芯片通过硅通孔将射频信号引至背面,并通过第二重布线层将射频信号引至主芯片铜柱的对应位置,并在硅裸芯的对应位置通过第二金属布线做出散热结构;

19.s3:在铜柱接口处,主芯片体和硅互联芯片体键合组装,并通过填充胶填充键合后的间隙;

20.s4:最后在第一重布线层中的第一金属接口下开窗处植入锡球。

21.本技术的有益效果在于:本技术所述的封装结构包括上层的硅互联芯片和下层的主芯片,上下两部分封装主体使用硅通孔及铜柱完成射频信号互联。上层使用硅互联芯片作为传输线及天线图形布局,将射频信号通过硅互联芯片传输给天线芯片,下层则通过主芯片的扇出结构向下引出低频信号与系统印刷电路板(pcb)相连,从而将射频信号与低频信号进行分离。两部分封装主体间可以根据需要通过硅互联芯片的重布线层做不同规模的层间金属散热结构。具体有益效果包括:

22.(1)本技术硅互联芯片的顶层均可用于天线布线,可以有效利用封装面积优化天线性能,比传统扇出型封装将天线分布在硅芯片四周的方案性能更好;

23.(2)本技术基于晶圆级封装技术,功能传输线加工精度比基板更高并且可以利用硅互联芯片能支持多层金属布局的特点自由选择波导结构或者集成传输线结构以及参考地布局;

24.(3)本技术主体结构为硅芯片 硅互联层,cte一致,封装后翘曲问题更小,结构可靠性更高;

25.(4)由于集成天线封装体(aip)天线结构位于芯片顶层,所以无法通过贴合散热片的方式增加散热性能,而本技术通过降低芯片至空气,以及芯片至系统板的热阻,来最大程度改善散热性能。由于本技术封装结构主材为硅,使得硅芯片有源区到空气的热阻比塑封胶或者有机基板结构小95%,利于工作在小型化模组散热环境,提升系统可靠性。

附图说明

26.图1为本技术所述封装结构的示意图;

27.图2为主芯片的结构示意图;

28.图3为硅互联芯片的结构示意图;

29.图中:100-主芯片;200-硅互联芯片;101-硅裸芯;102-第一重布线层;201-单晶硅层;202-金属层;203-第二重布线层;1-铜柱;2-第一金属接口上开窗;3-第一金属布线;4-第一金属接口下开窗;5-锡球;6-硅通孔;7-第二金属接口上开窗;8-第二金属布线;9-第二金属接口下开窗;10-填充胶;11-绝缘层;12-金属垫;13-散热结构;14-绝缘材料;15-环氧树脂。

具体实施方式

30.下面将结合附图对本技术技术方案进行详细说明。

31.图1为本技术所述集成毫米波雷达天线的芯片封装结构,该封装结构包括互相连接的主芯片100和硅互联芯片200。

32.主芯片100包括由环氧树脂15包裹的硅裸芯101和至少六个铜柱1,硅裸芯101和铜柱1的一侧设有第一重布线层102、另一侧通过第二重布线层与硅互联芯片200连接,第一重布线层102中依次设有第一金属接口上开窗2、第一金属布线3和第一金属接口下开窗4,第一金属接口上开窗2、第一金属布线3与第一金属接口下开窗4之间通过绝缘材料14隔离;第一金属接口上开窗2与铜柱1连接,第一金属接口下开窗4外接锡球5。

33.具体地,如图2所示,主芯片100扇出将电信号从硅裸芯(si die)101原始pad(金属垫)接口通过第一重新布线层102(rdl layer1)向外引出。

34.第一重布线层102结构由第一金属接口上开窗2(绝缘层开窗)-第一金属布线3-第一金属接口下开窗4构成,金属间会使用绝缘材料14隔离,信号扇出部分走线制程精度可以达到 /-2微米。

35.硅裸芯101除射频天线信号外的所有信号都通过金属键合的方式与第一重布线层102中的第一金属接口上开窗2相连,通过第一金属布线3再分布,第一金属布线3通过第一金属接口下开窗4与锡球5键合,电信号由此与外界系统连接。

36.射频天线信号则通过第一重布线层102中的第一金属接口上开窗2与互连铜柱1连通,并由互连铜柱1传导至上层的硅互联芯片200。

37.主芯片体的结构主体被环氧树脂15包裹以确保结构刚性与可靠性。

38.硅互联芯片200包括单晶硅层201,单晶硅层201在远离主芯片100的一侧设有金属层202、在靠近主芯片100的另一侧设有第二重布线层203,单晶硅层201中开有至少六个硅通孔6,第二重布线层203中依次设有第二金属接口上开窗7、第二金属布线8、第二金属接口下开窗9和填充胶10,第二金属接口上开窗7、第二金属布线8、第二金属接口下开窗9和填充

胶10之间通过绝缘材料14隔离;第二金属接口上开窗7与硅通孔6连接,第二金属接口下开窗9与铜柱1连接,如图3所示。

39.具体地,底部填充胶10的毛细效应能够填充键合后硅互联芯片200与主芯片100间的间隙。

40.金属层202至少设有3层,每个相邻的金属层202之间为绝缘层11,金属层202在靠近单晶硅层201的一侧根据射频信号通道数需求设有对应数量的金属垫12,金属垫12与硅通孔6连接。

41.硅互联芯片200用于高频信号传输,天线结构封装在金属层202的上层,金属层中的金属布局包括传输线结构和天线所需参考地。

42.具体地,硅互联层首先在晶圆厂利用晶圆制造工艺,在单晶硅上根据天线设计需求制作3~8层金属层202,金属层间由二氧化硅为主材的绝缘层11做隔离,分别可以实现射频信号所需的传输线或波导结构,以及天线单元所需的参考地及天线单元图形布线。利用此多层金属结构可以根据应用端需求实现平面或立体结构天线。

43.在金属层202最底层所需位置预留接口金属垫12(pad)图形,用于后续工序与下层主芯片100信号的互联。

44.在接口金属垫12处制作硅通孔6(tsv)将信号线引至硅互联芯片200背面,并与第二重布线层203中的第二金属接口上开窗7金属键合。

45.第二重布线层203(rdl layer2)与主芯片100铜柱1对应对接位置开第二金属接口下开窗9,且第二金属接口下开窗9与主芯片100铜柱1接口通过金属键合的方式连接。在硅裸芯101上方同样可以用第二重布线层203做出高密度金属图形作为层间金属散热层,这些第二金属布线8可以接信号地,主要做为加强上下结构散热能力用途。

46.第一重布线层102和第二重布线层203都支持射频信号传输线阻抗匹配优化设计。

47.本技术所述的封装方法,主要包括:

48.s1:硅裸芯信号由扇出工艺引出,低频信号通过第一重布线层底层引出,高频信号通过第一重布线层的第一金属接口上开窗电化镀同层向上引出,随后使用环氧树脂包裹主芯片体。

49.s2:硅互联芯片通过硅通孔将射频信号引至背面(即靠近第二重布线层的一侧),并通过第二重布线层将射频信号引至主芯片铜柱的对应位置,并在硅裸芯的对应位置通过第二金属布线做出散热结构。

50.s3:在铜柱接口处,主芯片体和硅互联芯片体键合组装,并通过填充胶填充键合后的间隙。

51.s4:最后在第一重布线层中的第一金属接口下开窗处植入锡球。

52.综上,主芯片体与硅互联芯片封装后,组装成最终芯片体。

53.以上为本技术示范性实施例,本技术的保护范围由权利要求书及其等效物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。