1.本发明属于燃烧器技术领域,具体涉及一种燃气热水器用渐变型多孔介质材料及其制备方法、应用和燃气热水器。

背景技术:

2.目前,基于多孔介质燃烧技术具有燃烧强度大、燃烧效率高、污染物排放低等优点,市面上燃气热水器多采用多孔介质结构作为燃烧器。多孔介质的结构主要有纤维网状、颗粒堆积、直孔网络和泡沫型四种,材料主要包括金属材料和非金属材料两大类。其中,金属纤维结构因具备孔隙率较高、流动阻力小、良好的强度、刚度和韧性以及导热和辐射等优点,是目前燃气热水器用燃烧器的常见结构。但是该结构生产技术难度大,制备成本较高;且由于燃烧器启动和停止过程中多孔介质固体骨架需承受较高的热应力,结构极易发生变形。泡沫陶瓷多孔介质结构因孔径大小(100μm~5mm)和分布较均匀、孔隙率高(70~90%)、比表面积大等优点,成为近些年工业多孔介质燃烧器用主流结构。另外,泡沫陶瓷多孔介质结构采用al2o3、zro2、sic等无机材料制备,解决了金属纤维结构的易变形问题。因此,该种结构也被应用在燃气热水器领域,同时为进一步保证使用安全和燃烧效率,燃气热水器用多孔介质燃烧器多采用双层或多层渐变孔复合结构,结合热压注工艺、注凝成型、注浆或挤出等方法生产。但是,这种多层骨架结构间极易因为尺寸不匹配而发生流通面积突变,造成界面处燃烧火焰不稳定。基于现有的生产技术,这种多孔结构孔单元没有规律可循或排列无规则,描述其几何形状比较困难,使得孔的结构、尺寸不可控,导致采用该结构进行多温度域燃烧效率的调控幅度受限。

3.不难发现,家用燃气热水器燃烧器用多孔介质固体骨架的传热特性参数会对多孔介质燃烧、传热和产物生成产生较大影响。而骨架中大小孔介质的孔径和孔隙率等,不仅会对多孔介质的热物性参数产生影响,更是设计与优化多孔介质燃烧器之根本所在。但是,目前家用热水器燃烧器的研究主要聚焦在温控系统、安全系统、降噪、燃烧器单体、火排结构等方面。对多孔介质技术的研究,也主要集中在制备工艺及材质改进、孔内燃烧理论、燃烧效率及污染物排放控制方面。尽管少量研究涉及到多孔骨架的设计方面,但是也未涉及到燃气热水器的使用背景上。

[0004]“燃烧器的火排、燃气热水器的燃烧器和燃气热水器”(cn208349301u)专利技术,在分火器中设计多个通气通道的连接方式及孔径,在燃烧基板中设计燃烧孔分布数量,同时设计导气管的连接方式。该设计能促进燃气燃烧,有利于降低燃气热水器工作时所产生的氮氧化物排放,但是主要针对通气通道的设计,并未涉及到燃烧器多孔骨架结构的改性。

[0005]“家用燃气热水器燃烧器单体”(cn111735206u)专利技术,在火排片上设计了若干火焰孔在分火器中设计多个通气通道的连接方式及孔径,在燃烧基板中设计燃烧孔分布数量,同时设计导气管的连接方式。该设计能促进燃气燃烧,有利于降低燃气热水器工作时所产生的氮氧化物排放,但是主要针对火排结构孔的设计,并未涉及到燃烧器多孔骨架结构

的改性。

[0006]“一种梯度孔结构碳化硅基多孔陶瓷的制备方法”(cn105801122b)专利技术,通过碳化硅多孔陶瓷的预处理、硅浆的制备、硅浆在碳化硅多孔陶瓷表面的涂覆和气氛烧结四步,在碳化硅多孔陶瓷的表面涂覆一层孔径小于碳化硅多孔陶瓷孔径的纳米级氮化硅晶须。虽然该制备能形成由内向外孔径逐渐变大的梯度孔结构碳化硅基多孔陶瓷,在不降低过滤元件使用性能的前提下可提高其耐用性,但是采用的是多孔陶瓷模板,孔结构尺寸及分布的设计仍不可控。

[0007]“一种多孔复合材料及其制备和应用”(cn113750978a)专利技术,采用多孔吸附材料和高分子粘结剂制备固含量为10wt%~80wt%的吸附浆料,然后将多孔骨架材料和吸附浆料通过挤压或辊压的方式,在其表面自发形成均一涂层结构,制备单次载量高的多孔复合材料。该专利虽实现了对任意孔尺寸泡棉的均匀包覆,但是孔结构仍取决于多孔吸附材料,无法实现孔径、孔型的调控。

[0008]“一种基于十四面体的渐变性多孔骨诱导结构”(cn212630965u)专利技术,通过十四面体支架和八面体支架的两级单元的尺寸调控,实现孔径可调的渐变性多孔骨诱导结构设计。该结构力学性能良好,解决了生物学领域渐变性孔隙结构交界处存在大量断支的问题,但是并未涉及到渐变性结构微观结构参数(孔筋长度、半径、形状等)对温度特性、稳定燃烧特性、贫燃特性、污染物排放特性和辐射效率特性等燃烧特性的影响。

技术实现要素:

[0009]

为解决现有技术的不足,本发明提供了一种燃气热水器用渐变型多孔介质材料及其制备方法、应用和燃气热水器。本发明的制备方法基于对渐变三维空间孔骨架的3d打印成型,可对渐变三维空间孔骨架的单元结构进行形状和尺寸的可控调节。所制备得到的燃气热水器用渐变型多孔介质材料具备孔微结构可控、燃烧强度大、燃烧效率高、污染物排放低的特点。

[0010]

本发明所提供的技术方案如下:

[0011]

一种燃气热水器用渐变型多孔介质材料的制备方法,包括以下步骤:

[0012]

1)构建用于3d打印的渐变三维空间孔骨架模型;

[0013]

2)将所述步骤1)得到的所述渐变三维空间孔骨架模型导入3d打印设备中,然后,采用直接打印法所用的打印材料进行3d打印,制备得到直接打印法待烧结的渐变三维空间孔骨架;或者,采用模板打印法所用的打印材料进行3d打印,制备得到中间渐变三维空间孔骨架,再将所述中间渐变三维空间孔骨架涂覆烧结材料,得到模板打印法待烧结的渐变三维空间孔骨架;

[0014]

3)将步骤2)得到的所述直接打印法待烧结的渐变三维空间孔骨架进行烧结固化,得到燃气热水器用渐变型多孔介质材料;或者,将步骤2)得到的所述模板打印法待烧结的渐变三维空间孔骨架进行烧结成型,得到燃气热水器用渐变型多孔介质材料。

[0015]

现有技术中,多孔介质燃烧器主要通过烧结法制备,在通过烧结过程形成的孔洞或孔道的结构、尺寸难以准确成型。另一方面,虽然烧结过程会形成孔腔,但由于烧制材料和工艺等因素,许多孔腔不具有较大的开口,甚至只能通过一个开口与其他孔腔连通,从而导致多孔介质燃烧器内的孔腔的全局的连通性降低。再一方面,对于多层骨架结构,无法消

除各层连接面的界面问题,造成交界处热应力过大,使用寿命低。

[0016]

上述技术方案利用3d打印,可以根据设计方法,精确的制备出渐变三维空间孔骨架模型,并根据需要调整渐变三维空间孔骨架模型中各胞元的尺寸、结构等。而基于结构的调整,更可以让各胞元的各侧壁具有通孔结构,从而进一步的提高多孔介质燃烧器内的孔腔的全局的连通性,提升孔隙率。

[0017]

在实际应用时,可明显的提高燃烧强度,显著降低燃烧后nox浓度和co浓度。

[0018]

另一方面,本发明采用3d打印技术成型渐变三维空间孔骨架,骨架结构分布连续。当骨架结构包含多层结构时,界面处一体成型,不会受限于制备技术使得孔结构和尺寸不可控,并影响界面燃烧效率和寿命。

[0019]

具体的,步骤2)中,制备得到的所述渐变三维空间孔骨架包括第一层几何框架(1)和第二层几何框架(2),所述第一层几何框架(1)为由第一层基础胞元体框架结构(101)分别沿长度、宽度和高度方向阵列n1、n2、n3个得到,所述第二层几何框架(2)为由第二层基础胞元体框架结构(201)分别沿长度、宽度和高度方向阵列n4、n5、n6个得到,所述第二层几何框架(2)和所述第一层几何框架(1)上、下平行设置,并且,所述第一层几何框架(1)上端面的各孔筋所在的层与所述第二层几何框架(2)下端面的各孔筋所在的层共层。

[0020]

基于上述技术方案,可以方便的构建出渐变三维空间孔骨架模型,其各基础胞元体框架结构的各面上均具有通孔,该渐变三维空间孔骨架模型中的所有基础胞元体框架结构均相互连通。

[0021]

相应的,还可以重复上述结构,获得具有三层或三层以上几何框架的渐变三维空间孔骨架结构。

[0022]

具体的,所述渐变三维空间孔骨架模型的构建方法包括如下步骤:

[0023]

1a)构建所述渐变三维空间孔骨架模型的第一层基础胞元体框架模型;

[0024]

1b)将所述第一层基础胞元体框架模型分别沿燃烧器装置的长度、宽度和高度方向阵列n1、n2、n3个,得到所述的第一层几何模型;

[0025]

1c)在所述第一层几何模型的上端面上构建所述渐变三维空间孔骨架模型的第二层基础胞元体框架模型,并将所述第二层基础胞元体框架模型的下端面的各孔筋模型所在的层平行的重合到所述第一层几何模型上端面的各孔筋模型所在的层中;

[0026]

1d)将所述第二层基础胞元体框架模型分别沿燃烧器装置的长度、宽度和高度方向阵列n4、n5、n6个,得到所述的第二层几何模型。

[0027]

相应的,1c)和步骤1d)也可以先阵列得到第二层几何模型,再进行共层设置。

[0028]

相应的,还可以重复上述步骤,获得具有三层或三层以上几何模型的渐变三维空间孔骨架结构模型。

[0029]

具体的,设计孔结构,实现扰动和湍流效应可控,达到燃烧效率和性能的提高

[0030]

优选的,所述第一层基础胞元体框架结构(101)和所述第二层基础胞元体框架结构(201)均为正六面体框架结构。另外,还可选择正四面体、正八面体、正十二面体和正十四面体。正六面体较其他结构更容易实现本发明所提供的上述渐变三维空间孔骨架模型的构建方法。

[0031]

基于上述技术方案所限定的基础胞元体框架结构,能够通过调控燃烧扰动来提高湍流燃烧,从而提高燃烧效率和工作性能。

[0032]

具体的,上述方法的各参数设置具体为:

[0033][0034][0035][0036]

h2=h-h1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0037][0038][0039][0040]

所述h为燃烧器的高度20~50mm,第一层几何模型的高度h1为10-25mm,燃烧器的长度l为50-300mm,燃烧器的宽度w为50~300mm,第二层几何模型的高度h2为10-25mm。所述基础胞元体框架模型的边长a1为4-8mm,基础胞元体子午面与z轴的夹角θ1为0-60

°

,基础胞元体子午面与x轴的夹角β1为0-60

°

,基础胞元体的孔筋d1为0.6-1.5mm,所述第二层基础胞元体框架模型的边长a2为(a

1-2d1)-a1,基础胞元体子午面与z轴的夹角θ2为0-60

°

,基础胞元体子午面与x轴的夹角β2为0-60

°

,基础胞元体的孔筋d2为0.6-1.5mm。

[0041]

基于上述技术方案所限定的结构参数,可以更为深度的对燃烧扰动进行调控,从而来显著提高湍流燃烧,从而进一步的提高燃烧效率和工作性能。

[0042]

上述技术方案通过调整渐变三维空间孔骨架的孔尺寸和角度,使得渐变三维空间孔骨架的孔隙率能达到85~99%。

[0043]

具体的,所述第一层基础胞元体框架结构(101)为正多面体框架结构,所述第二层基础胞元体框架结构(201)为正多面体框架结构,所述第一层基础胞元体框架结构(101)的形状与所述第二层基础胞元体框架结构(201)的形状相同或不同。

[0044]

上述技术方案中,采用正多面体框架结构更容易实现规整的多孔介质燃烧器结构,确保多孔介质燃烧器内的孔腔的全局的连通性,提高燃烧器的各项燃烧性能。

[0045]

本发明还提供了根据上述制备方法制备得到的燃气热水器用渐变型多孔介质材料。

[0046]

具体的,所述第一层基础胞元体框架结构(101)的形状与所述第二层基础胞元体框架结构(201)的形状相同。

[0047]

本发明还提供了上述燃气热水器用渐变型多孔介质材料的应用,用于制作多孔介质燃烧器。

[0048]

本发明所提供的燃气热水器用渐变型多孔介质材料因具有提高燃烧强度,显著降低燃烧后nox浓度和co浓度等优点,特别适用于燃气热水器,以满足该行业指标的提高。

[0049]

本发明还提供了一种燃气热水器,包括燃烧器,所述燃烧器为本发明所提供的多

孔介质燃烧器。其具有渐变型多孔结构,层与层之间一体成型。

[0050]

本发明所提供的提高燃烧强度,显著降低燃烧后nox浓度和co浓度等优点,从而进一步的增加了燃气热水器的安全保障。

[0051]

具体的,渐变三维空间孔骨架整体为圆柱体或为多面体。

[0052]

优选的,多孔骨架孔筋结构截面为圆形。

[0053]

本发明采用圆形作为孔筋结构截面,采用阵列多面体结构作为骨架,能弥散孔尖端应力,达到降低局部热应力集中的要求。

[0054]

具体的,直接打印法所用的打印材料为现有技术,例如包括sic复合炭黑、al2o3、zro2、莫来石等的材料,该材料在烧结过程中烧结固化,得到燃气热水器用渐变型多孔介质材料。

[0055]

具体的,模板打印法所用的打印材料为现有技术,例如包括光敏树脂、聚氨酯等的材料,该材料在烧结过程中烧烬,表面涂覆的烧结材料烧结成型,得到燃气热水器用渐变型多孔介质材料。

[0056]

本发明所制备的燃气热水器用的多孔介质燃烧器燃烧装置与现有技术相比,具有如下积极效果:

[0057]

现有的燃气热水器用多孔介质燃烧器多采用双层或多层渐变孔复合结构,由于先采用热压注工艺、注凝成型、注浆或挤出等方法生产海绵模板再进行烧制,一方面,骨架结构间孔的结构和尺寸不可控,另一方面,拼接出的多层骨架结构的层间界面处存在燃烧火焰不稳定、容易分离、交界处热应力过大等问题。此外,整体上还存在燃烧强度低、燃烧效率低、污染物排放不达标、使用寿命低等不足。

[0058]

本发明能在三维方向上精确控制各层的孔的大小和性质,以形成尺寸多变的渐变孔结构,通过孔角度及尺寸的调整,在燃烧域内形成二次湍流域,提高燃烧强度和效率的同时降低污染物的排放。同时,多层结构一体成型,可消除界面问题。

[0059]

本发明制备的燃气热水器用多孔介质燃烧器燃烧装置经检测,燃烧强度能达到1.5kw/m3,no

x

浓度≤10ppm,co浓度≤50ppm,在1200℃服役温度下冷热循环使用寿命≥2000次。

[0060]

本发明具有孔隙率可大范围调控、燃烧均匀、燃烧强度高、燃烧效率高、污染物排放低、抗热震性能好和服役寿命高的优点,所制备的燃气热水器用多孔介质燃烧器燃烧装置气孔贯通且分布均匀等优点。

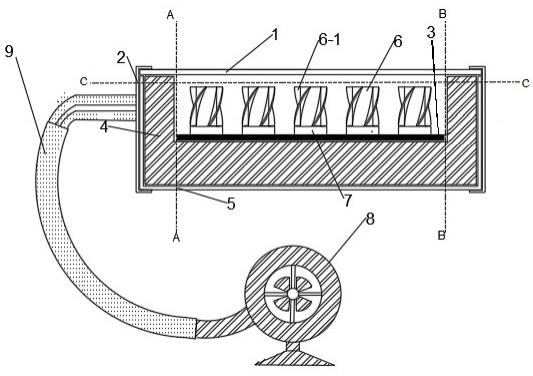

附图说明

[0061]

图1是本发明所提供的制备方法中关于第一层基础胞元体框架模型的原理图。

[0062]

图2是本发明所提供的制备方法中关于第一层几何模型和第二层几何模型的原理图。

[0063]

图3是本发明所提供的制备方法中关于渐变三维空间孔骨架模型的原理图。

[0064]

图4是本发明所提供的制备方法中关于第二层基础胞元体框架模型的原理图。

[0065]

图5是本发明实施例1所提供的燃气热水器用渐变型多孔介质材料的第一层基础胞元体框架结构的结构图。

[0066]

图6是本发明实施例1所提供的燃气热水器用渐变型多孔介质材料第一层几何框

架和第二层几何框架的结构图。

[0067]

图7是本发明实施例1所提供的燃气热水器用渐变型多孔介质材料渐变三维空间孔骨架的结构图。

[0068]

图8是本发明实施例1所提供的燃气热水器用渐变型多孔介质材料第一层基础胞元体框架结构的结构图

[0069]

附图5、6、7、8中,各标号所代表的结构列表如下:

[0070]

1、第一层几何框架,101、第一层基础胞元体框架结构,2、第二层几何框架,201、第二层基础胞元体框架结构。

具体实施方式

[0071]

以下对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

[0072]

为了避免重复,先将本具体实施方式中所涉及到原料的技术参数统一描述如下,实施例中不再赘述:

[0073]

所述燃气热水器用渐变型多孔介质材料的结构为圆柱体或为长方体,多孔骨架单元为正多面体包括正四面体、正六面体、正八面体、正十二面体和正十四面体,多孔骨架孔筋截面为圆孔;所述多孔骨架孔隙率在85~99%。

[0074]

所述3d打印浆体为光敏树脂、聚氨酯、聚乙烯醇、碳化硅粉体和炭黑中的一种。

[0075]

所述几何模型中h为燃烧器的高度20~50mm,燃烧器的长度l为50-300mm,燃烧器的宽度w为50-300mm。三维空间孔骨架的第一层几何模型的高度h1为10-25mm,第二层几何模型的高度h2为10-25mm,第一层几何模型基础胞元体结构的边长a1为4-8mm,第一层几何模型基础胞元体子午面与z轴的夹角θ1为0-60

°

,第一层几何模型基础胞元体子午面与x轴的夹角β1为0-60

°

,第一层几何模型基础胞元体的孔筋d1为0.6-1.5mm,第一层基础胞元体结构沿长度、宽度和高度方向阵列n1、n2、n3个数分别为1-12、6-75、6-75,第二层基础胞元体结构的边长a2为(a

1-2d1)-a1,第二层基础胞元体子午面与z轴的夹角θ2为0-60

°

,第二层基础胞元体子午面与x轴的夹角β2为0-60

°

,第二层基础胞元体的孔筋d2为0.6-1.5mm,所述第二层基础胞元体最外侧孔筋需落在第一层基础胞元体最内侧孔筋上,第二层基础胞元体沿长度、宽度和高度方向阵列个数n4、n5、n6个数分别为1-12、6-75、6-75。

[0076]

实施例1

[0077]

步骤一、确定燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第一层基础胞元体框架模型,如图1所示,多孔骨架单元为正六面体结构,多孔骨架孔筋截面为圆孔,骨架为长方体,。其中取h=34mm,h1=17mm,l=55mm,w=45mm,h2=17mm,a1为8mm,θ1为45

°

,β1为45

°

,d1为1.5mm。

[0078]

步骤二、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第一层几何模型,将上述第一层基础胞元体框架模型分别沿长度、宽度和高度方向阵列n1、n2、n3个。其中,n1、n2、n3分别为2、6、5个,如图2、3所示。

[0079]

步骤三、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第二层基础胞元体框架模型,所述第二层基础胞元体框架模型与第一层基础胞元体框架模型相同,如图4所示,该结构多孔骨架单元为正六面体结构,多孔骨架孔筋截面为圆孔,骨架为

长方体。所述第二层基础胞元体框架模型的边长a2为5.4mm,其子午面与z轴的夹角θ2为45

°

,其子午面与x轴的夹角β2为45

°

,孔筋d2为1.2mm。所述第二层基础胞元体模型最外侧孔筋需落在第一层基础胞元体框架模型最内侧孔筋上。

[0080]

步骤四、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第二层几何模型,将上述第二层基础胞元体框架模型分别沿长度、宽度和高度方向阵列n4、n5、n6个。其中,n4、n5、n6分别为3、9、8个,如图2、3所示。

[0081]

步骤五、将所述几何模型导入3d打印机,将90wt%sic粉体与10wt%炭黑粉体预混,然后造粒成3-5um颗粒,外加12wt%环氧树脂混合均匀,导入打印机料仓,采用3d打印机在60℃打印出渐变多孔材料,打印后的渐变多孔材料在1500℃热处理,得到燃气热水器用渐变型多孔介质材料。

[0082]

本发明制备的燃气热水器用渐变型多孔介质材料经检测,孔隙率为95.6%,燃烧强度能达到1.5kw/m3,no

x

浓度平均值为5.6ppm,co浓度平均值为261.5ppm,在1200℃服役温度下冷热循环使用寿命≥2000次。

[0083]

实施例2

[0084]

步骤一、确定燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第一层基础胞元体框架模型,如图1所示,多孔骨架单元为正六面体结构,多孔骨架孔筋截面为圆孔,骨架为长方体,其中取h=50mm,h1=32mm,l=300mm,w=00mm,h2=18mm,a1为4mm,θ1为0

°

,β1为0

°

,d1为0.6mm。

[0085]

步骤二、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第一层几何模型,将上述第一层基础胞元体框架模型分别沿长度、宽度和高度方向阵列n1、n2、n3个。其中,n1、n2、n3分别为4、53、37个,如图2、3所示。

[0086]

步骤三、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第二层基础胞元体框架模型,所述第二层基础胞元体框架模型与第一层基础胞元体框架模型相同,如图4所示,该结构多孔骨架单元为正六面体结构,多孔骨架孔筋截面为圆孔,骨架为长方体。所述第二层基础胞元体框架模型的边长a2为2.8mm,其子午面与z轴的夹角θ2为0

°

,其子午面与x轴的夹角β2为0

°

,孔筋d2为0.6mm。所述第二层基础胞元体模型最外侧孔筋需落在第一层基础胞元体框架模型最内侧孔筋上。

[0087]

步骤四、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第二层几何模型,将上述第二层基础胞元体框架模型分别沿长度、宽度和高度方向阵列n4、n5、n6个。其中,n4、n5、n6分别为3、75、53个,如图2、3所示。

[0088]

步骤五、将所述几何模型导入3d打印机,将莫来石粉体造粒成3-5um颗粒,外加12wt%环氧树脂混合均匀,导入打印机料仓,采用3d打印机在60℃打印出渐变多孔材料,打印后的渐变多孔材料在1400℃热处理,得到燃气热水器用渐变型多孔介质材料。

[0089]

本发明制备的燃气热水器用渐变型多孔介质材料经检测,孔隙率为98.7%,燃烧强度能达到1.5kw/m3,no

x

浓度平均值为1.4ppm,co浓度平均值为278.2ppm,在1200℃服役温度下冷热循环使用寿命≥2000次。

[0090]

实施例3

[0091]

步骤一、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第一层基础胞元体框架模型,多孔骨架单元为正六面体结构,多孔骨架孔筋截面为圆孔,骨架

为长方体。其中取h=45mm,h1=24mm,l=21mm,w=300mm,h2=21mm,a1为4mm,θ1为0

°

,β1为0

°

,d1为0.7mm。

[0092]

步骤二、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第一层几何模型,将上述第一层基础胞元体框架模型分别沿长度、宽度和高度方向阵列n1、n2、n3个。其中,n1、n2、n3分别为3、53、35个。

[0093]

步骤三、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第二层基础胞元体框架模型,所述第二层基础胞元体框架模型与第一层基础胞元体框架模型相同,多孔骨架单元为正六面体结构,多孔骨架孔筋截面为圆孔,骨架为长方体。所述第二层基础胞元体框架模型的边长a2为3.5,其子午面与z轴的夹角θ2为0-60

°

,基其子午面与x轴的夹角β2为0-60

°

,基础胞元体的孔筋d2为0.6mm。所述第二层基础胞元体最外侧孔筋需落在第一层基础胞元体框架模型最内侧孔筋上。

[0094]

步骤四、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第二层几何模型,将上述第二层基础胞元体框架模型分别沿长度、宽度和高度方向阵列n4、n5、n6个。其中,n4、n5、n6分别为3、61、40个。

[0095]

步骤五、将所述几何模型导入3d打印机,将氧化铝粉体造粒成3-5um颗粒,外加12wt%环氧树脂混合均匀,导入打印机料仓,采用3d打印机在60℃打印出渐变多孔材料,打印后的渐变多孔材料在1600℃热处理,得到燃气热水器用渐变型多孔介质材料。

[0096]

本发明制备的燃气热水器用渐变型多孔介质材料经检测,孔隙率为98.6%,燃烧强度能达到1.19kw/m3,no

x

浓度平均值为1.1ppm,co浓度平均值为181.5ppm,在1200℃服役温度下冷热循环使用寿命≥2000次。

[0097]

实施例4

[0098]

步骤一、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第一层基础胞元体框架模型,多孔骨架单元为正八面体结构,多孔骨架孔筋截面为圆孔,骨架为圆柱体。其中取h=70mm,h1=30mm,l=100mm,w=160mm,h2=40mm,a1为8mm,θ1为60

°

,β1为0

°

,d1为0.8mm。

[0099]

步骤二、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第一层几何模型,将上述第一层基础胞元体框架模型分别沿长度、宽度和高度方向阵列n1、n2、n3个。其中,n1、n2、n3分别为2、9、10个。

[0100]

步骤三、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第二层基础胞元体结构,所述第二层基础胞元体框架模型与第一层基础胞元体框架模型相同,多孔骨架单元为正八面体结构,多孔骨架孔筋截面为圆孔,骨架为圆柱体。所述第二层基础胞元体结构的边长a2为7mm,基础胞元体子午面与z轴的夹角θ2为60

°

,基础胞元体子午面与x轴的夹角β2为60

°

,基础胞元体的孔筋d2为0.7mm。所述第二层基础胞元体最外侧孔筋需落在第一层基础胞元体最内侧孔筋上。

[0101]

步骤四、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第二层几何模型,将上述第二层基础胞元体框架模型分别沿长度、宽度和高度方向阵列n4、n5、n6个。其中,n4、n5、n6分别为3、10、12个。

[0102]

步骤五、将所述几何模型导入3d打印机,将氧化锆粉体造粒成3-5um颗粒,外加12wt%环氧树脂混合均匀,导入打印机料仓,采用3d打印机在60℃打印出渐变多孔材料,打

印后的渐变多孔材料在1600℃热处理,得到燃气热水器用渐变型多孔介质材料。

[0103]

本发明制备的燃气热水器用渐变型多孔介质材料经检测,孔隙率为95.3%,燃烧强度能达到1.19kw/m3,no

x

浓度平均值为3.5ppm,co浓度平均值为203.8ppm,在1200℃服役温度下冷热循环使用寿命≥2000次。

[0104]

实施例5

[0105]

步骤一、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第一层基础胞元体框架模型,多孔骨架单元为正十二面体结构,多孔骨架孔筋截面为圆孔,骨架为长方体。其中取h=30mm,h1=16mm,l=50mm,w=50mm,h2=14mm,a1为8mm,θ1为0

°

,β1为0

°

,d1为0.8mm。

[0106]

步骤二、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第一层几何模型,将上述第一层基础胞元体框架模型分别沿长度、宽度和高度方向阵列n1、n2、n3个。其中,n1、n2、n3分别为1、4、3个。

[0107]

步骤三、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第二层基础胞元体框架模型,所述第二层基础胞元体框架模型与第一层基础胞元体框架模型相同,多孔骨架单元为正十二面体结构,多孔骨架孔筋截面为圆孔,骨架为长方体。所述第二层基础胞元体结构的边长a2为6.5mm,基础胞元体子午面与z轴的夹角θ2为0

°

,基础胞元体子午面与x轴的夹角β2为0

°

,基础胞元体的孔筋d2为0.7mm。所述第二层基础胞元体最外侧孔筋需落在第一层基础胞元体最内侧孔筋上。

[0108]

步骤四、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第二层几何模型,将上述第二层基础胞元体框架模型分别沿长度、宽度和高度方向阵列n4、n5、n6个。其中,n4、n5、n6分别为1、5、4个。

[0109]

步骤五、将所述几何模型导入3d打印机,将90wt%sic粉体与10wt%炭黑粉体预混,然后造粒成3-5um颗粒,外加12wt%环氧树脂混合均匀,导入打印机料仓,采用3d打印机在60℃打印出渐变多孔材料,打印后的渐变多孔材料在1500℃热处理,得到燃气热水器用渐变型多孔介质材料。

[0110]

本发明制备的燃气热水器用渐变型多孔介质材料经检测,孔隙率为94.1%,燃烧强度能达到1.08kw/m3,no

x

浓度平均值为4.2ppm,co浓度平均值为291.4ppm,在1200℃服役温度下冷热循环使用寿命≥2000次。

[0111]

实施例6

[0112]

步骤一、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第一层基础胞元体框架模型,多孔骨架单元为正十四面体结构,多孔骨架孔筋截面为圆孔,骨架为圆柱体。其中取h=50mm,h1=25mm,l=300mm,w=300mm,h2=25mm,a1为6.5mm,θ1为60

°

,β1为60

°

,d1为0.6mm。

[0113]

步骤二、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第一层几何模型,将上述第一层基础胞元体框架模型分别沿长度、宽度和高度方向阵列n1、n2、n3个。其中,n1、n2、n3分别为2、33、24个。

[0114]

步骤三、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第二层基础胞元体框架模型,所述第二层基础胞元体框架模型与第一层基础胞元体框架模型相同,多孔骨架单元为正十四面体结构,多孔骨架孔筋截面为圆孔,骨架为圆柱体。所述第

二层基础胞元体结构的边长a2为6.5mm,基础胞元体子午面与z轴的夹角θ2为60

°

,基础胞元体子午面与x轴的夹角β2为60

°

,基础胞元体的孔筋d2为0.6mm。所述第二层基础胞元体最外侧孔筋需落在第一层基础胞元体最内侧孔筋上。

[0115]

步骤四、构建燃气热水器用多孔介质燃烧器燃烧装置用渐变三维空间孔骨架的第二层几何模型,将上述第二层基础胞元体框架模型分别沿长度、宽度和高度方向阵列n4、n5、n6个。其中,n4、n5、n6分别为2、33、24个。

[0116]

步骤五、将所述几何模型导入3d打印机,将95wt%sic粉体与5wt%炭黑粉体预混,然后造粒成3-5um颗粒,外加12wt%环氧树脂混合均匀,导入打印机料仓,采用3d打印机在60℃打印出渐变多孔材料,打印后的渐变多孔材料在1500℃热处理,得到燃气热水器用渐变型多孔介质材料。

[0117]

本发明制备的燃气热水器用渐变型多孔介质材料经检测,孔隙率为97.7%,燃烧强度能达到1.46kw/m3,no

x

浓度平均值为3.8ppm,co浓度平均值为275.9ppm,在1200℃服役温度下冷热循环使用寿命≥2000次。

[0118]

实施例7-12

[0119]

实施例7-12分别对应实施例1-6,与各对应的实施例的不同之处在于,各实施例中获得几何模型后,采用3d打印机用光敏树脂、聚氨酯、聚乙烯醇其中的一种材料,在50-70℃打印出多孔模板,然后在多孔模板表面涂覆al2o3、zro2、莫来石等其中的一种材料后,在1400-1600℃热处理,获得燃烧器的燃气热水器用渐变型多孔介质材料。经检测,各燃气热水器用渐变型多孔介质材料的燃烧强度能达到1.2kw/m3以上,no

x

浓度≤10ppm,co浓度≤50ppm,在1200℃服役温度下冷热循环使用寿命≥2000次。

[0120]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。