1.本实用新型涉及液压技术领域,特别涉及一种直动溢流阀的溢流压力调节装置及直动溢流阀。

背景技术:

2.现有技术中,直动溢流阀包括直动溢流阀本体、电机、丝杆装置及数字式伺服控制器,直动溢流阀本体包括阀体、锥阀座和锥阀芯,锥阀芯的锥尾通过推力弹簧与丝杆装置连接,锥阀芯安装在锥阀座内,然后一起套装于阀体中。数字式伺服控制器通过控制丝杆装置控制锥阀芯向推力弹簧施力,以调节溢流压力。

3.采用丝杆装置实现将电机的旋转运动转换为直线运动,导致直动溢流阀的溢流压力调节的结构复杂,成本高。

4.因此,如何简化直动溢流阀的溢流压力的调节结构,同时降低成本,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

5.有鉴于此,本实用新型提供了一种直动溢流阀的溢流压力调节装置,以简化直动溢流阀的溢流压力的调节结构,同时降低成本。本实用新型还提供了一种直动溢流阀。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种直动溢流阀的溢流压力调节装置,包括:

8.电机;

9.驱动轴,所述驱动轴的第一端通过联轴器与所述电机连接;

10.运动转换阀芯,所述运动转换阀芯的第一端能够与直动溢流阀的推力弹簧连接,所述运动转换阀芯的第二端与所述驱动轴的第二端螺纹连接。

11.优选地,在上述直动溢流阀的溢流压力调节装置中,所述运动转换阀芯的第二端开设有螺纹孔,所述驱动轴的第二端设置有与所述螺纹孔配合的外螺纹。

12.优选地,在上述直动溢流阀的溢流压力调节装置中,所述联轴器通过第一壳体与所述电机连接,所述第一壳体套设在所述联轴器上,所述第一壳体的轴线方向的两端分别设置有第一法兰和第二法兰,所述第一法兰与所述电机连接,

13.所述驱动轴通过第二壳体与所述联轴器连接,所述第二壳体套设在所述驱动轴上,所述第二壳体的轴线方向的第一端与所述第二法兰连接,所述第二壳体的轴线方向的第二端设置有第三法兰,

14.所述运动转换阀芯通过第三壳体与所述驱动轴和所述直动溢流阀的阀体连接,所述第三壳体套设在所述运动转换阀芯上,所述第三壳体的轴线方向的两端分别设置有第四法兰和第五法兰,所述第四法兰与所述第三法兰连接,所述第五法兰与所述阀体连接。

15.优选地,在上述直动溢流阀的溢流压力调节装置中,所述驱动轴上设置有限位板,所述第二壳体内设置有台阶孔,所述台阶孔靠近所述第一壳体的第一端的直径大于所述台

阶孔远离所述第一壳体的第二端的直径,所述限位板位于所述台阶孔的第一端,

16.所述驱动轴上设置有推力轴承,所述推力轴承位于所述台阶面与所述限位板之间。

17.优选地,在上述直动溢流阀的溢流压力调节装置中,所述运动转换阀芯靠近所述第二壳体的第一端的直径大于所述运动转换阀芯远离所述第二壳体的第二端的直径,所述运动转换阀芯的第一端开设所述螺纹孔,

18.所述运动转换阀芯的第一端通过深沟球轴承与所述第三壳体连接。

19.优选地,在上述直动溢流阀的溢流压力调节装置中,所述运动转换阀芯上开设有用于连通所述螺纹孔与所述第三壳体的排气孔。

20.一种直动溢流阀,包括直动溢流阀本体和直动溢流阀的溢流压力调节装置,所述直动溢流阀的溢流压力调节装置为上述任意一个方案中记载的所述直动溢流阀的溢流压力调节装置。

21.优选地,在上述直动溢流阀中,所述直动溢流阀本体的阀芯组件包括:

22.弹簧座,与所述直动溢流阀本体的推力弹簧连接;

23.球形阀芯,所述球形阀芯安装在所述弹簧座上;

24.阀座,安装在所述直动溢流阀本体的进油孔,所述阀座内设置有安装槽,所述安装槽的槽口能够与所述直动溢流阀本体的出油孔连通,所述槽口通过所述球形阀芯封堵,所述阀座上开设有与所述进油孔和所述安装槽连通的进油通道;

25.缓冲阀芯,安装在所述安装槽内,所述缓冲阀芯的一端能够与所述球形阀芯相抵,所述缓冲阀芯的另一端设置有容置槽,所述容置槽内设置有压缩弹簧,所述压缩弹簧的一端与所述容置槽的槽底相抵,所述压缩弹簧的另一端与所述阀座相抵。

26.优选地,在上述直动溢流阀中,所述进油通道为倾斜通道,所述进油通道自阀座靠近所述球形阀芯的一端向远离所述球形阀芯的一端倾斜。

27.优选地,在上述直动溢流阀中,所述阀座包括锥形段、第一圆柱段和第二圆柱段,所述锥形段能够与所述球形阀芯相抵,所述第一圆柱段与所述进油孔过盈配合,所述第二圆柱段与所述进油孔间隙配合。

28.从上述技术方案可以看出,本实用新型提供的直动溢流阀的溢流压力调节装置,包括电机、驱动轴和运动转换阀芯。具体的,驱动轴的第一端通过联轴器与电机连接,运动转换阀芯的第一端能够与直动溢流阀的推力弹簧连接,运动转换阀芯的第二端与驱动轴的第二端连接。通过运动转换阀芯的第二端与驱动轴的第二端通过螺纹连接,代替现有技术中通过丝杆装置连接的方式,实现将驱动轴的转动运动转化为运动转换阀芯的直线运动,简化了溢流压力调节装置的结构,本技术通过直接在运动转换阀芯和驱动轴上设置螺纹连接结构,螺纹连接结构的制作成本低,从而降低了溢流压力调节装置的成本。

29.本技术还公开了一种直动溢流阀,包括直动溢流阀本体和溢流压力调节装置,溢流压力调节装置为上述任一项所述的溢流压力调节装置。由于溢流压力调节装置具有上述技术效果,具有该溢流压力调节装置的直动溢流阀也具有同样的技术效果,在此不再赘述。

附图说明

30.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例

或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

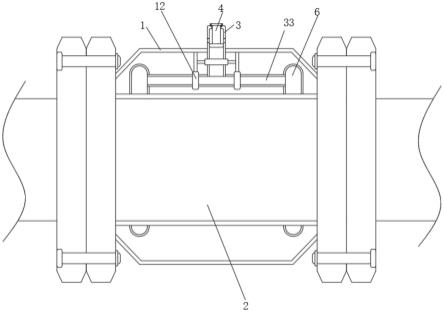

31.图1为本实用新型第一个实施例提供的直动溢流阀的结构示意图;

32.图2为本实用新型第二个实施例提供的直动溢流阀的结构示意图。

33.附图说明如下:

34.1、电机,2、驱动轴,3、运动转换阀芯,31、唇形密封圈,32、轴套,4、联轴器,5、推力弹簧,6、第一壳体,7、第二壳体,8、第三壳体,9、阀体,91、阀腔,10、推力轴承,11、深沟球轴承,12、弹簧座,13、球形阀芯,14、阀座,15、缓冲阀芯16、压缩弹簧。

具体实施方式

35.本实用新型公开了一种直动溢流阀的溢流压力调节装置,以简化直动溢流阀的溢流压力的调节结构,同时降低成本。本实用新型还公开了一种直动溢流阀。

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

37.请参阅图1-图2。

38.本技术公开了一种直动溢流阀的溢流压力调节装置,包括电机1、驱动轴2和运动转换阀芯3。

39.其中,电机1用于提供动力;

40.驱动轴2的第一端通过联轴器4与电机1连接;

41.运动转换阀芯3的第一端能够与直动溢流阀的推力弹簧5连接,运动转换阀芯3的第二端与驱动轴2的第二端连接。

42.本技术中,通过运动转换阀芯3的第二端与驱动轴2的第二端通过螺纹连接,代替现有技术中通过丝杆装置连接的方式,实现将驱动轴2的转动运动转化为运动转换阀芯3的直线运动,简化了溢流压力调节装置的结构,本技术通过直接在运动转换阀芯3和驱动轴2上设置螺纹连接结构,螺纹连接结构的制作成本低,从而降低了溢流压力调节装置的成本。

43.本技术中电机1带动驱动轴2同步转动,电机1的转动角度转化为运动转换阀芯3的轴向位移,进而改变推力弹簧5的预紧力,实现溢流压力调节功能,结合直动溢流阀进出口压力传感器,可以精确控制溢流设定压力。

44.螺纹连接结构具体为,

45.运动转换阀芯3的第二端开设螺纹孔,驱动轴2的第二端设置外螺纹,运动转换阀芯3与驱动轴2通过螺纹孔和外螺纹实现螺纹连接;

46.或者,

47.运动转换阀的第二端设置外螺纹,驱动轴2的第二端开设螺纹孔,运动转换阀芯3与驱动轴2通过外螺纹和螺纹孔实现螺纹连接。

48.本技术通过外螺纹与螺纹孔配合形成丝杠结构,不需要单独设置丝杠结构,简化了溢流压力调节装置的结构和成本。

49.电机1的转动角度与溢流压力成比例,可以通过控制电机1的转动角度控制直动溢流阀的溢流压力,实现比例阀功能。

50.优选地,电机1为伺服电机1。

51.如果根据各类执行机构如马达、油缸的传感器检测信号,如力矩、力等控制直动溢流阀设定溢流压力,就能实现油缸或马达的各类被控物理参量的精确控制,实现伺服阀的功能。

52.如图1和2所示,联轴器4通过第一壳体6与电机1连接,第一壳体6套设在联轴器4上,第一壳体6的轴线方向的两端分别设置有第一法兰和第二法兰,第一法兰与电机1连接,

53.驱动轴2通过第二壳体7与联轴器4连接,第二壳体7套设在驱动轴2上,第二壳体7的轴线方向的第一端与第二法兰连接,第二壳体7的轴线方向的第二端设置有第三法兰,

54.运动转换阀芯3通过第三壳体8与驱动轴2和直动溢流阀的阀体9连接,第三壳体8套设在运动转换阀芯3上,第三壳体8的轴线方向的两端分别设置有第四法兰和第五法兰,第四法兰与第三法兰连接,第五法兰与阀体9连接。

55.第一壳体6、第二壳体7和第三壳体8构成溢流压力调节装置的壳体结构,对联轴器4、驱动轴2和运动转换阀芯3提供安装基础同时起到保护作用,对联轴器4、对驱动轴2和运动转换阀芯3的运动起到限位导向作用。

56.如图1和2所示,驱动轴2的中间位置设置有限位板,限位板为环形限位板,限位板的外径大于驱动轴2的外径,优选地,限位板与驱动轴一体成型;

57.第二壳体7内设置有台阶孔,台阶孔靠近第一壳体6的第一端的直径大于台阶孔远离第一壳体6的第二端的直径,驱动轴2通过限位孔的第一端装入第二壳体7内,同时台阶孔的台阶面对限位板起到限位作用。

58.驱动轴2位于限位板靠近第一壳体6的第一侧的直径大于驱动轴2位于限位板远离第一壳体6的第二侧的直径,限位板位于限位板的第二侧的部分设置外螺纹。

59.驱动轴2上设置有推力轴承10,推力轴承10位于台阶面与限位板之间,推力轴承10用于平衡运动转换阀芯3产生的周向力和转矩,同时减小摩擦和润滑。

60.运动转换阀芯3靠近第二壳体7的第一端的直径大于运动转换阀芯3远离第二壳体7的第二端的直径,运动转换阀芯3的第一端开设螺纹孔。

61.运动转换阀芯3的第一端通过深沟球轴承11与第三壳体8连接,深沟球轴承11用于平衡运动转换阀芯3产生的周向力和转矩,同时提高直动溢流阀的响应,降低滞环。

62.运动转换阀芯3上开设有用于连通螺纹孔与第三壳体8的排气孔,用于连通螺纹孔与第三壳体8。驱动轴2沿螺纹孔的轴线运动,导致螺纹孔的腔体体积发生变化,腔体体积减小时,腔体内的气体会通过排气孔排至第三壳体8内,最终通过第三壳体8排至大气,腔体体积增大时,第三壳体8内的气体会通过排气孔进入腔体内,以减小腔体内的负压。

63.如图1和2所示,直动溢流阀的阀体9上开设有阀腔91,阀体9上开设有安装孔,安装孔与阀腔91连通,阀体9上还开设有进油孔和出油孔,进油孔和出油孔与阀腔91连通,安装孔和进油孔分别位于阀腔91的两侧。

64.运动转换阀芯3的第二端通过唇形密封圈31和轴套32装入安装孔,唇形密封圈31位于安装孔靠近第三壳体8的一端。

65.轴套32能够降低运动转换阀芯3与安装孔之间的摩擦,提高直动溢流阀的响应,降

低滞环。

66.推力弹簧5位于阀腔91内,推力弹簧5的一端与运动转换阀芯3的第二端连接,推力弹簧5的另一端与锥形阀芯连接。

67.本技术还公开了一种直动溢流阀,包括直动溢流阀本体和溢流压力调节装置,溢流压力调节装置为上述任一项所述的溢流压力调节装置。

68.由于溢流压力调节装置具有上述技术效果,具有该溢流压力调节装置的直动溢流阀也具有同样的技术效果,在此不再赘述。

69.直动溢流阀的阀芯可以为锥形阀芯,锥形阀芯直接与推力弹簧5连接,或者,锥形阀芯通过弹簧座12与推力弹簧5连接。

70.在本技术的一些实施例中,直动溢流阀的阀芯组件包括弹簧座12、球形阀芯13、阀座14和缓冲阀芯15。

71.具体的,弹簧座12与推力弹簧5连接,弹簧座12与推力弹簧5同步运动;

72.球形阀芯13与弹簧座12连接,球形阀芯13随弹簧座12同步运动;

73.阀座14安装在直动溢流阀的阀体9的进油孔内,阀座14内设置有安装槽,安装槽的槽口能够与直动溢流阀本体的出油孔连通,槽口通过球形阀芯13封堵,阀座14上开设有与进油孔和安装槽连通的进油通道;

74.缓冲阀芯15安装在安装槽内,缓冲阀芯15的一端能够与球形阀芯13相抵,缓冲阀芯15的另一端设置有容置槽,容置槽内设置有压缩弹簧16,压缩弹簧16的一端与容置槽的槽底相抵,压缩弹簧16的另一端与阀座14相抵。

75.工作时,通过直动溢流阀本体的进油孔供入的油液通过进油通道供入安装槽内,然后通过安装槽的槽口排至阀腔91,最后通过阀腔91排至通过直动溢流阀本体的出油孔。

76.通过直动溢流阀的溢流压力调节装置调节推力弹簧5施加在球形阀芯13上的压力,以调节通过槽口排至阀腔91的油液量。

77.直动溢流阀工作时,由于阀芯需要根据流量调整阀芯与阀座14之间的节流边开度,流量突变会造成阀芯开度突变,且大流量时由于受液动力等因素的影响造成阀芯剧烈抖动,采用球形阀芯 缓冲阀芯可以缓冲阀芯快速关闭时的冲击,解决由于阀芯快速开启关闭造成的调压不稳和啸叫。

78.本技术中进油通道为倾斜通道,进油通道自阀座14靠近球形阀芯13的一端向远离球形阀芯13的一端倾斜,降低了倾斜通道的开设难度。

79.优选地,倾斜通道的个数为多个,且沿着阀座14的周向均匀分布。

80.如图2所示,阀座14包括锥形段、第一圆柱段和第二圆柱段。

81.锥形段能够与球形阀芯13相抵;

82.第一圆柱段与进油孔过盈配合,实现阀座14在进油孔内的固定;

83.第二圆柱段与进油孔间隙配合,保证油液能够通入阀座14内。

84.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。