1.本发明属于单板缺陷修补领域,涉及一种单板缺陷挖补双向连续进板冲压交替带出缺陷废板的方法。

背景技术:

2.单板是原木通过旋切或刨切得到的木质薄片材料,用于制造人造板中的胶合板或其他胶合层积材。一些原木存在天然缺陷,如结子、裂纹、腐朽等在加工后会直接保留到单板表面,在加工成单板过程中也会产生一部分加工缺陷,导致降低后续人造板的生产质量。

3.单板的缺陷修补主要分为两个步骤:一是挖除缺陷部位形成特定形状的孔洞;二是制作同孔洞外形一致的补丁,再将补丁胶粘或者压嵌入孔洞完成修补。这种修补工艺大多以人工执行,部分企业或研究人员研制了单板挖补机将工艺步骤进行了集成,用机器实现缺陷挖除、补丁制作以及孔洞的粘嵌,代替了人工,提高了修补效率和质量。这种机器机理是利用上下两个相对立的冲压气缸,上气缸负责冲料挖除缺陷部位,下气缸负责制作补丁并将其压入孔洞。cn201702828u公开的单板自动挖补机就是运用了这种工艺原理,且目前自动化程度较高的单板挖补设备大多都是基于该工艺原理而研制的。但在实际应用过程中发现,这种工艺存在两种不足:一种是该工艺每修补一次就会产生一个废料,在一天的工作量中产生的大量废料板材无法及时处理,造成了一定的资源浪费;另一种是该工艺的机器执行运动存在一些冗余,可以进行优化改进使修补效率提升。因此,为了改善这些不足,研究一种及时处理废料成新的板材,具备二次利用价值,并有双向交替挖补、板材双向出料、挖补运动同步的新工艺及设备,具有重要的实际意义。

技术实现要素:

4.针对上述现有技术存在的问题,本发明提供了一种单板缺陷挖补双向连续进板冲压交替带出缺陷废板的方法,解决了挖补时产生大量废料的问题,提高了材料的使用效率,同时优化改善了原有工艺,使挖补效率得到显著提高。

5.本发明的目的是通过以下技术方案实现的:一种单板缺陷挖补双向连续进板冲压交替带出缺陷废板的方法,包括如下步骤:步骤s1、第一次挖补准备:使单板移动至上挖补设备正下方,将缺陷部位对准移动冲头,上补板位于冲压行程区域内部,上补板前端在上补板通道中,下补板位于冲压行程区域外部;步骤s2、单板预压:上挖补设备与移动冲头整体向下移动,上压头紧贴单板进行预压;步骤s3、执行第一次挖补:移动冲头向下冲裁落料单板,挖除缺陷部位,移动冲头与产生的缺陷废板一同被带入下挖补设备中,最终缺陷废板会落入下挖补设备的下补板通道中,同时上补头向下冲裁上补板产生补丁压嵌入单板孔洞中完成第一次修补;步骤s4、第二次挖补准备:上挖补设备复位,单板移动,将下一个缺陷部位对准移

动冲头,同时下补板进给一个单位距离进入下补板通道内,利用下补板进给推力将缺陷废板排出设备外;步骤s5、单板预压:上挖补设备与移动冲头整体向下移动,使上压头紧贴单板进行预压;步骤s6、执行第二次挖补:移动冲头向上冲裁落料单板,挖除缺陷部位,移动冲头与产生的缺陷废板一同进入上挖补设备中,同时下补头向上冲裁下补板产生补丁压嵌入单板孔洞中完成第二次修补;步骤s7、下一次挖补准备:移动冲头先将缺陷废板压嵌入第一次挖补时上补板因冲裁制作补丁而形成的孔洞中,缺陷废板与上补板相嵌配合形成新的板材,上补板进给一个单位距离,上挖补设备复位,单板移动,将下一个缺陷部位对准移动冲头;步骤s8、循环挖补:按照第一次挖补、第二次挖补的顺序,采用移动冲头与补头同时同方向运动,同时对单板挖除缺陷和冲裁补板制作补丁并将其压嵌入单板孔洞实现修补,又通过移动冲头继续带动缺陷废板压嵌入前次挖补补板形成的孔洞,结合上下补板交替进给实现循环挖补和新的板材的构成,最终带出整块新的板材。

6.一种实现上述方法的单板缺陷挖补双向连续进板冲压交替带出缺陷废板的设备,包括上挖补设备、下挖补设备、移动冲头,其中:所述上挖补设备与下挖补设备内部结构完全一致,并呈上下对称布置;所述上挖补设备包括上补头、上补板、上压头、上x夹组和上y夹组;所述上压头的中间设有上落料通道,上压头的上部开设有上补板通道,上压头的四面中心都开设有上行程方槽;所述上补头位于上落料通道正上方,上补头通过上落料通道与上压头形成凹凸模;所述上补板与上补板通道底面平齐,上补板可通过上补板通道;所述上压头的四周布有两个上x夹组和两个上y夹组,上x夹组和上y夹组两两对称,上x夹组和上y夹组均能通过上行程方槽进入上落料通道,且能在上行程方槽中上下移动;所述下挖补设备包括下补头、下补板、下压头、下x夹组和下y夹组;所述下压头的中间设有下落料通道,下压头的下部开设有下补板通道,下压头的四面中心都开设有下行程方槽;所述下补头位于下落料通道正下方,下补头通过下落料通道与下压头形成凹凸模;所述下压头的四周布有两个下x夹组和两个下y夹组,下x夹组和下y夹组两两对称,下x夹组和下y夹组均能通过下行程方槽进入下落料通道,且能在下行程方槽中上下移动;所述移动冲头通过上落料通道与上压头构成可移动配合,移动冲头通过下落料通道与下压头构成可移动配合。

7.相比于现有技术,本发明具有如下优点:本发明利用移动冲头与上下补头的配合运动,可同时对单板挖除缺陷和冲裁补板制作补丁,随之分别嵌入到前次挖补补板形成的孔洞和本次挖补单板形成的孔洞,完成对

单板的修补,同时解决了缺陷废板的处理问题,通过上下补板交替进给实现循环挖补,使更多的缺陷废板与使用后的补板相结合构成新的板材并输出集合在一起,既解决了废料的排出问题又解决了废料的处理问题,而且构成的新板材还具备二次加工利用的价值。因此,本发明能使材料使用效率得到提高,节约了资源,同时相比传统工艺设备,修补效率得到了显著提高。

附图说明

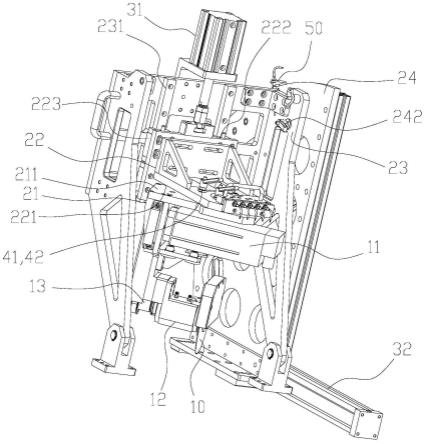

8.图1为单板缺陷挖补双向连续进板冲压交替带出缺陷废板的设备运行原理图;图2为单板缺陷挖补双向连续进板冲压交替带出缺陷废板的设备在第一次挖补准备时各元件状态;图3为单板缺陷挖补双向连续进板冲压交替带出缺陷废板的设备在第一次挖补时各元件状态;图4为单板缺陷挖补双向连续进板冲压交替带出缺陷废板的设备在第二次挖补准备时各元件状态;图5为单板缺陷挖补双向连续进板冲压交替带出缺陷废板的设备在第二次挖补时各元件状态;图6为单板缺陷挖补双向连续进板冲压交替带出缺陷废板的设备在第三次挖补准备时各元件状态;图7为新的板材构成示意图;图8为上、下压头结构轴测图;图9为上、下x夹组布局图;图10为上、下y夹组布局图;标号说明:1.上挖补设备;11.上补头;12.上补板;13.上压头;14.上x夹组;15.上y夹组;131.上落料通道;132.上补板通道;133.上行程方槽;141.上挡铁;142.上气动夹块a;151.上气动夹块b;2.下挖补设备;21.下补头;22.下补板;23.下压头;24.下x夹组;25.下y夹组;231.下落料通道;232.下补板通道;233.下行程方槽;241.下挡铁;242.下气动夹块a; 251.下气动夹块b;3.移动冲头;4.单板;5.缺陷废板;6.新的板材。

具体实施方式

9.下面结合附图对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

10.本发明提供了一种单板缺陷挖补双向连续进板冲压交替带出缺陷废板的方法,如图1所示,所述方法包括如下步骤:步骤s1、第一次挖补准备:使单板4移动至上挖补设备1正下方,将缺陷部位对准移动冲头3,上补板12位于冲压行程区域内部,上补板12前端在上补板通道132中,下补板22位于冲压行程区域外部;步骤s2、单板4预压:上挖补设备1与移动冲头3整体向下移动,上压头13紧贴单板4进行预压;

步骤s3、执行第一次挖补:移动冲头3向下冲裁落料单板4,挖除缺陷部位,移动冲头3与产生的缺陷废板5一同被带入下挖补设备2中,最终缺陷废板5会落入下挖补设备2的下补板通道232中,同时上补头11向下冲裁上补板12产生补丁压嵌入单板4孔洞中完成第一次修补;步骤s4、第二次挖补准备:上挖补设备1复位,单板4移动,将下一个缺陷部位对准移动冲头3,同时下补板22进给一个单位距离进入下补板通道232内,利用下补板22进给推力将缺陷废板5排出设备外;步骤s5、单板4预压:与步骤s2相同,使上压头13紧贴单板4进行预压;步骤s6、执行第二次挖补:移动冲头3向上冲裁落料单板4,挖除缺陷部位,移动冲头3与产生的缺陷废板5进入上挖补设备1中,同时下补头21向上冲裁下补板22产生补丁压嵌入单板4孔洞中完成第二次修补;步骤s7、下一次挖补准备:移动冲头3先将缺陷废板5压嵌入第一次挖补时上补板12因冲裁制作补丁而形成的孔洞中,缺陷废板5与上补板12相嵌配合形成新的板材6,上补板12进给一个单位距离,上挖补设备1复位,单板4移动,将下一个缺陷部位对准冲头设施,第三次挖补是向下冲裁;步骤s8、循环挖补:采用移动冲头3与补头同时同方向运动,同时对单板4挖除缺陷和冲裁补板制作补丁并将其压嵌入单板4孔洞实现修补,又通过移动冲头3继续带动缺陷废板5压嵌入前次挖补补板形成的孔洞,结合上下补板交替进给实现循环挖补和新的板材6的构成,最终带出整块新的板材6。

11.本发明还提供了一种单板缺陷挖补双向连续进板冲压交替带出缺陷废板的设备,如图2~图10所示,所述设备包括上挖补设备1、下挖补设备2、移动冲头3,其中:所述上挖补设备1与下挖补设备2内部结构完全一致,并呈上下对称布置;所述上挖补设备1包括上补头11、上补板12、上压头13、上x夹组14和上y夹组15;所述上压头13外形为方体,上压头13的中间设有一方孔作为上落料通道131,上压头13的上部开设有一槽口作为上补板通道132,上压头13的四面中心都开设有上行程方槽133;所述上补头11外形为方形冲头,位于上落料通道131正上方,上补头11通过上落料通道131与上压头13形成凹凸模;所述上补板12与上补板通道132底面平齐,上补板12可通过上补板通道132;所述上x夹组14设有上挡铁141和上气动夹块a142,上气动夹块a142可在一定范围自由伸缩;所述上y夹组15设有上气动夹块b151,上气动夹块b151可在一定范围自由伸缩;所述上压头13的四周布有两个上x夹组14和两个上y夹组15,上x夹组14和上y夹组15两两对称,上x夹组14和上y夹组15均能通过上行程方槽133进入上落料通道131,且能在上行程方槽133中上下移动;所述下挖补设备2包括下补头21、下补板22、下压头23、下x夹组24和下y夹组25;所述下压头23外形为方体,下压头23的中间设有一方孔作为下落料通道231,下压头23的下部开设有一槽口作为下补板通道232,下压头23的四面中心都开设有下行程方槽233;

所述下补头21外形为方形冲头,位于下落料通道231正下方,下补头21通过下落料通道231与下压头23形成凹凸模;所述下x夹组24设有下挡铁241和下气动夹块a242,下气动夹块a242可在一定范围自由伸缩;所述下y夹组25设有下气动夹块b251,下气动夹块b251可在一定范围自由伸缩;所述下压头23的四周布有两个下x夹组24和两个下y夹组25,下x夹组24和下y夹组25两两对称,下x夹组24和下y夹组25均能通过下行程方槽233进入下落料通道231,且能在下行程方槽233中上下移动;所述移动冲头3通过上落料通道131与上压头13构成可移动配合,同样,移动冲头3通过下落料通道231与下压头23构成可移动配合。

12.上述设备通过移动冲头与补头的同时同方向运动,可同时对单板挖除缺陷和冲裁补板制作补丁,并分别嵌入补板孔洞和单板孔洞,完成对单板的修补,利用上下补板交替进给将缺陷废板与补板结合构成新的板材并最终带出,解决了废料的排出问题和处理问题,移动冲头双向交替冲裁实现对单板缺陷的连续挖除,同时配合上下补头交替运动使修补效率得到显著提高。具体工作过程如下:如图2、图8和图9所示,在第一次挖补前,上挖补设备1中的两个上x夹组14穿过上压头13中的上行程方槽133通过上气动夹块a142夹住移动冲头3,使移动冲头3停留在上压头13的上落料通道131中,此时上压头13正下方对准单板4缺陷部位,上补板12前端进入上压头13的上补板通道132内,下补板22未进入下压头23的上补板通道232内。

13.如图3、图8和图9所示,在第一次挖补时,上挖补设备1与移动冲头3向下移动,使上压头13底面紧贴单板4并施加预紧力,上x夹组14在上行程方槽133内向下移动,带动移动冲头3向下冲裁落料单板4,挖除缺陷部位并接触到下x夹组24的挡铁241,通过传感器使下x夹组24的下气动夹块a242伸出夹住移动冲头3,此时上x夹组14松开移动冲头3并向外远离上行程方槽133,由下x夹组24继续带动移动冲头3与缺陷废板5向下移动,直到移动冲头3完全进入下挖补设备2内部,同时上补头11向下冲裁上补板12产生补丁压嵌入单板4孔洞中完成第一次修补,因移动冲头3与产生的缺陷废板5一同被带入下挖补设备2中,上补头11的冲裁修补运动在上落料通道131内不会产生干涉。

14.如图4、图8、图9和图10所示,在第二次挖补前,需解决缺陷废板5的处理问题,此时下y夹组25与下x夹组24处于交错平面且位于下x夹组24上方,由下y夹组25的气动夹块b251伸入下行程方槽233夹住移动冲头3,下x夹组24松开移动冲头3并向外远离下行程方槽233,由下y夹组25继续带动移动冲头3与缺陷废板5向下移动,最终使缺陷废板5落入下补板通道232内,之后下补板22进给一个单位距离进入下补板通道232,通过下补板22推力使缺陷废板5排出设备外,在处理完缺陷废板5的同时,上挖补设备1归位松开对单板4的预压,单板4移动将下一个缺陷部位对准上压头13正下方,下挖补设备2在处理完缺陷废板5后,下y夹组25松开移动冲头3,由下x夹组24再一次伸入下行程方槽233夹紧移动冲头3下方,同时上挖补设备1的上x夹组14伸入上行程方槽133,为下一次挖除缺陷接触上挡铁141做准备。

15.如图5所示,在第二次挖补时,同样先对单板4进行预紧,上挖补设备1向下移动,使上压头13底面紧贴单板4并施加预紧力,下x夹组24向上移动,使移动冲头3向上冲裁单板4,挖除缺陷部位并接触到上x夹组14的上挡铁141上,通过传感器使上x夹组14的上气动夹块

a142伸出夹住移动冲头3,此时下x夹组24松开移动冲头3并向外远离下行程方槽233,由上x夹组14继续带动移动冲头3与缺陷废板5向上移动,直到移动冲头3完全进入上挖补设备1内部,同时下补头21向上冲裁下补板22产生补丁压嵌入单板4孔洞中完成第二次修补,因移动冲头3与产生的缺陷废板5一同被带入上挖补设备1中,下补头21的冲裁修补运动在下落料通道231内不会产生干涉。

16.如图6和图7所示,在第三次挖补前,需先解决缺陷废板5的处理问题,通过上y夹组15的上气动夹块b151伸入行程方槽133夹住移动冲头3,上x夹组14松开移动冲头3并向外远离上行程方槽133,由上y夹组15继续带动移动冲头3与缺陷废板5向上移动,此时上补板12存在因第一次挖补时被上补头11冲裁产生补丁而形成的孔洞,且在第二次挖补前后上补板12位置未发生任何改变,因此移动冲头3与缺陷废板5向上移动,将缺陷废板5压嵌入上补板12在第一次挖补产生的孔洞中,缺陷废板5与上补板12结合形成新的板材6,在处理缺陷废板5的同时,上挖补设备1归位松开对单板4的预压,单板4移动将下一个缺陷部位对准上压头13正下方,当新的板材6形成后,上补板12即新的板材6进给一个单位距离,上y夹组15松开移动冲头3,由上x夹组14再一次伸入上行程方槽133夹紧移动冲头3上方,同时下挖补设备2的下x夹组24伸入下行程方槽233,为下一次挖除缺陷接触挡铁241做准备。

17.在第三次挖补时,移动冲头3向下冲裁单板4,则上补头11也同时向下冲裁上补板12,冲裁单板4所得缺陷废板5将嵌入第二次挖补时下补板22形成的孔洞,冲裁上补板12所得补丁将嵌入本次挖补单板4形成的孔洞,即完成本次单板4的修补,缺陷废板5与下补板22结合形成新的板材6,通过移动冲头3与补头同时同方向运动,同时落料缺陷和制作补丁,随之分别嵌入上一次挖补补板形成的孔洞和本次挖补单板4形成的孔洞,完成本次对单板4的修补,采用上下补板交替进给实现循环挖补和新的板材6的构成,最终带出整块新的板材6。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。