基于玻璃基板的led显示单元的切割方法

技术领域

1.本发明涉及一种基于玻璃基板的led显示单元的切割方法,属于led显示领域。

背景技术:

2.随着技术的不断进步,基于玻璃基板自主反光的led显示屏具备未来发展前景,比较有代表性的是基于tft驱动的以玻璃基板为基板的mini-led及micro-led。在传统技术领域中通常采用pcb作为显示单元基板。无论是采用玻璃基板或者传统的pcb基板,其表面都需要封装防护胶层以保护表面led发光芯片。封胶过后需要将多余的基材去掉,保证显示单元形状的一致性。传统的pcb基板采用的树脂压合工艺,基板材质与表面的防护胶层材质属于统一体系或物理性能十分相近,切割过程中可采用同一种切割刀片及同一种工艺。而采用玻璃基板的显示单元中,玻璃材质与封装的环氧胶物理性能相差大,采用现有技术中的切割工艺容易造成不良后果,例如胶层(封装层,下同)损失、边缘胶层起伏、胶层融化形成毛边、显示单元不能对齐等。

技术实现要素:

3.为了克服现有技术的不足,本发明提供一种基于玻璃基板的led显示单元的切割方法,以减轻切割后造成的胶层损失、边缘胶层起伏,胶层融化形成毛边,并提升显示单元的边缘垂直度使显示单元能够对齐。

4.本发明解决其技术问题所采用的技术方案是:一种基于玻璃基板的led显示单元的切割方法,适用于具有封装层和玻璃基板的led显示单元,包括以下步骤:在所述封装层表面贴上金属箔胶带,粘贴处覆盖第一进刀路线;使用第一刀具按第一进刀路线在所述封装层的表面切割出第一开口;使用第二刀具按第二进刀路线垂直于所述玻璃基板地切割所述玻璃基板的表面至与所述第一开口贯通;其中,所述第一刀具宽于所述第二刀具,所述金属箔胶带的粘贴处宽于所述第一刀具。

5.本技术提供的基于玻璃基板的led显示单元的切割方法考虑到用现有技术切割后胶层损失、边缘胶层起伏、胶层融化形成毛边、显示单元不能对齐等缺陷都是因为封装层容易在切割时受热融化引起的,故在封装层上需要切割的地方贴上金属箔胶带,一方面起到保护胶层的作用,利用胶带的张力抑制胶层损失,抑制胶层起伏,抑制胶层形成毛边、飞边;另一方面利用了金属箔胶带优良的导热性能,迅速将切割产生的摩擦热向外传递,减少胶层融化。并且令切割封装层的第一刀具比切割玻璃基板的第二刀具宽,保证封装层的切割面不超出玻璃基板的切割面,能够提升显示单元的边缘垂直度,使得拼接单元在拼接时更容易对齐。

6.进一步地,所述第一刀具为金刚石基切割片,所述第二刀具为树脂结合剂切割片。

7.金刚石基切割片具有优异的硬度特性和导热特性,在切割封装层时能保证良好的切割效果,避免切割发热导致封装层碳化发黑。tft玻璃层硬且易碎,根据该特点,采用树脂结合剂切割片切割玻璃基板能有效减小玻璃基板表面及背面的崩缺,以树脂结合剂切割片作为第二刀具还能使第二刀具的使用寿命更长。

8.进一步地,所述第一刀具的进刀速度为20mm/s-40mm/s,转速为28000r/min-32000r/min。

9.进一步地,所述第二刀具的进刀速度为0.5mm/s-1mm/s,转速为28000r/min-32000r/min。

10.进一步地,所述第一开口的深度小于所述封装层的厚度。即玻璃基板只由第二刀具切割,若第一刀具深入至玻璃基板,则玻璃基板具有两种切割口,容易崩裂,即使未造成崩裂,两种切割口造成了段差,不利于拼接。在第一刀具为金刚石基切割片,第二刀具为树脂结合剂切割片的情况下,金刚石基切割片与玻璃基板硬碰硬极容易造成玻璃基板崩伤、暗裂。此外,为适应玻璃基板和胶层两种材料的特性,第一刀具和第二刀具的进刀速度不同,以第一刀具的进刀速度碰到玻璃基板容易使玻璃基板碎裂,因此,需要使得第一开口的深度小于所述封装层的厚度,保证第一刀具不会碰到玻璃基板。

11.更进一步地,所述封装层的厚度与所述第一开口的深度之差为15μm-20μm。封装层在制作过程中采用模具灌封,厚度已知,但封装层热膨胀系数大,最准确的方法是测量led显示单元切割前的总厚度,玻璃基板的加工厚度是已知的,用总厚度减去玻璃基板的厚度,再减去15μm至20μm,得出第一开口的深度。胶层在切割时容易熔融,热胀冷缩比玻璃基板明显,使用宽的第一刀具保证胶层比玻璃基板更靠内,厚度方向上预留15μm以上,避免第一刀具碰到玻璃基板。若封装层的厚度与所述第一开口的深度之差大于20μm,意味着需要用第二刀具切割更多胶层,胶层在切割时容易熔融,第二刀具切割胶层较薄时,切割造成的热输入还不明显,但需要切割更多胶层时就会造成胶层熔融,窄的第二刀具提刀时会将熔融的环氧树脂带到玻璃基板的切割面,导致拼接单元垂直度不好,因此封装层的厚度与所述第一开口的深度之差应小于20μm,在胶层未被第二刀具切至熔融时就已经提刀,保证拼接单元的垂直度。

12.进一步地,所述第二进刀路线与成品led显示单元目标轮廓一致,所述第一进刀路线在所述目标轮廓的基础上向内偏移10μm-30μm。使得封装层的切割面不超出玻璃基板的切割面,保证胶层比玻璃基板更靠内。优选地,第一进刀路线在所述目标轮廓的基础上向内偏移10μm-20μm。

13.进一步地,所述第一刀具的宽度为0.2mm-0.4mm,所述第二刀具的宽度为0.15mm-0.2mm。

14.进一步地,所述金属箔胶带的厚度为0.03mm-0.1mm。

15.进一步地,所述金属箔胶带为涂覆有粘合剂的铜箔、铝箔或锡箔。

16.本发明的有益效果是:本发明在封装层上需要切割的地方贴上金属箔胶带,一方面起到保护胶层的作用,利用胶带的张力抑制胶层损失,抑制胶层起伏,抑制胶层形成毛边、飞边;另一方面利用了金属箔胶带优良的导热性能,迅速将切割产生的摩擦热向外传递,减少胶层融化。并且令切割封装层的第一刀具比切割玻璃基板的第二刀具宽,保证封装层的切割面不超出玻璃基板的切割面,能够提升显示单元的边缘垂直度,使得拼接单元在

拼接时更容易对齐。

17.本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术了解。本技术的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

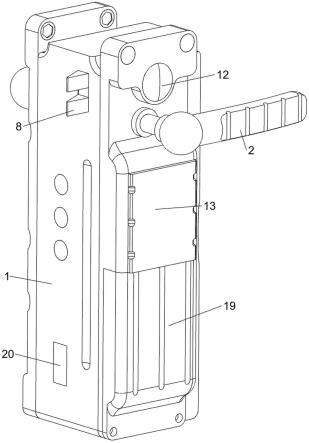

18.图1是本技术实施例提供的led显示单元被切割后的侧面正视图。

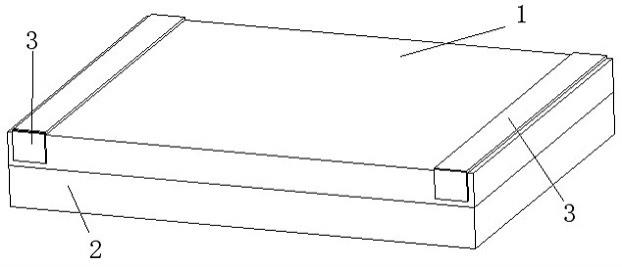

19.图2是本技术实施例提供的led显示单元被切割前贴金属箔胶带的状态示意图。

20.图3是本技术实施例提供的一种基于玻璃基板的led显示单元的切割方法的各步骤效果示意图。

21.附图标记:1、封装层;2、玻璃基板;3、金属箔胶带。

具体实施方式

22.下面详细描述本发明的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

23.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。说明书中

ꢀ“

内”是指远离边缘的方向,“外”是指靠近边缘的方向。

24.基于tft驱动的以玻璃基板2为基板的mini-led及micro-led其封装层1通常为环氧树脂,热膨胀系数比玻璃大得多,且在切割摩擦生热的高温下容易熔融,切割完提刀时容易带起熔融的环氧树脂,被带起的环氧树脂在空气中迅速降温重新变硬,使得显示单元的边缘出现胶层起伏、毛边,在拼接时难以对齐。拼接时只要保证相邻显示单元的玻璃基板2对齐拼接即可,要求玻璃基板2的切割面不能附着有胶层,相邻显示单元的胶层不能妨碍玻璃基板2对齐。

25.针对这个问题,参照图3,本发明提供一种基于玻璃基板的led显示单元的切割方法,适用于具有封装层1和玻璃基板2的led显示单元,包括以下步骤:s1:在封装层1表面贴上金属箔胶带3,粘贴处覆盖第一进刀路线。

26.s2:使用第一刀具按第一进刀路线在封装层1的表面切割出第一开口。

27.s3:使用第二刀具按第二进刀路线切割玻璃基板2至与第一开口贯通。

28.其中,第一刀具宽(刃宽)于第二刀具,金属箔胶带3的粘贴处宽于第一刀具。

29.本发明在封装层1上需要切割的地方(即第一进刀路线)贴上金属箔胶带3,一方面起到保护胶层的作用,利用胶带的张力抑制胶层损失,抑制胶层起伏,抑制胶层形成毛边、飞边;另一方面利用了金属箔胶带3优良的导热性能,迅速将切割产生的摩擦热向外传递,减少胶层熔融。

30.其中,金属箔胶带3的制作方法为,在铜、铝或锡等软金属箔表面涂覆上粘合剂,形成金属箔胶带。金属箔胶带3的厚度为0.03mm-0.1mm。本实施实例优选的是铝箔胶带,铝箔

胶带本身较软且容易贴附。在铝箔胶带薄于0.03mm时,在切割过程中不能起到相应的保护胶层、散热的作用,铝箔与胶层在切割力的作用下容易被带起。在铝箔胶带厚于0.1mm时,会增大对刀片的磨损,且切割过程中较厚的铝箔与刀片摩擦生热容易在封装层1表面产生铝箔印记。

31.粘贴处至少在封装层1的上表面,也可如图2粘贴至显示单元的侧面,使得金属箔胶带3在侧面也能辅助散热,也能抑制胶层损失,抑制胶层起伏,抑制胶层形成毛边、飞边。利用金属箔胶带3容易散热的特性,可将金属箔胶带3粘贴完封装层1的整个表面,甚至贴至玻璃基板2,但切割后需要将胶带撕去,考虑到成本和操作方便性的问题,金属箔胶带3如图2或图3所示仅覆盖第一进刀路线即可。

32.切割封装层1的第一刀具比切割玻璃基板2的第二刀具宽,有利于第一刀片散热,且保证封装层1的切割面不超出玻璃基板2的切割面,能够提升显示单元的边缘垂直度,使得拼接单元在拼接时更容易对齐。

33.具体地,第一刀具为金刚石基切割片,第二刀具为树脂结合剂切割片。金刚石基切割片具有优异的硬度特性和导热特性,在切割封装层1时能保证良好的切割效果,避免切割发热导致封装层1碳化发黑。tft玻璃层硬且易碎,根据该特点,采用树脂结合剂切割片切割玻璃基板2能有效减小玻璃基板2表面及背面的崩缺,以树脂结合剂切割片作为第二刀具还能使第二刀具的使用寿命更长。

34.第一刀具与胶层摩擦得越久,产生的热量越多,优选地,第一刀具的进刀速度为20mm/s-40mm/s,转速为28000r/min-32000r/min。经试验发现,当玻璃基板2厚度为0.5mm,第二刀具转速为28000r/min时,若进刀速度设定为0.5mm/s,玻璃基板2会出现10μm以下的崩边;若进刀速度设定为1mm/s,玻璃基板2会出现10μm以下的崩边;若进刀速度设定为2mm/s,玻璃基板2会出现20μm以下的崩边;若进刀速度设定为3mm/s,玻璃基板2会出现30μm以上的崩边;若进刀速度设定为4mm/s,玻璃基板2会出现30μm以上的崩边。可见,切割玻璃基板2时进刀速度越大,越容易产生崩边,优选地,第二刀具的进刀速度为0.5mm/s-1mm/s,转速为28000r/min-32000r/min。更优选地,兼顾切割效果和切割效率,转速参数为28000r/min,搭配切割刀走速1mm/s;转速为30000r/min时,搭配切割刀走速0.5mm/s。

35.具体地,第一刀具的宽度为0.2mm-0.4mm,第二刀具的宽度为0.15mm-0.2mm。第一刀具的宽度更优选为0.3mm,第二刀具的宽度更优选为0.15mm。若第一刀具的宽度大于0.4mm,则刀片没有足够的切削力。如果第二刀具的宽度小于0.15mm,则刀片磨损较快,降低切割精度;如果第二刀具的宽度大于0.2mm,则第一段切割形成的竖直面与第二段切割形成的竖直面没有足够的安全距离,容易导致切割后局部胶层比玻璃基板2更靠外。

36.最理想的情况是,第一段切割用金刚石基切割片切割胶层,第二段切割用树脂结合剂切割片切割玻璃基板2,实际在操作过程中很难保证第一段切割正好停在胶层与玻璃的交接面,为保证第一刀具不触碰玻璃,预留剩余胶层是比较好的选择,为避免玻璃基板2暗裂,第一开口的深度应小于封装层1的厚度。即玻璃基板2只由第二刀具切割,若第一刀具深入至玻璃基板2,则玻璃基板2具有两种切割口,容易崩裂,即使未造成崩裂,两种切割口造成了段差,不利于拼接。在第一刀具为金刚石基切割片,第二刀具为树脂结合剂切割片的情况下,金刚石基切割片与玻璃基板2硬碰硬极容易造成玻璃基板2崩伤、暗裂。此外,为适应玻璃基板2和胶层两种材料的特性,第一刀具和第二刀具的进刀速度不同,以第一刀具的

进刀速度碰到玻璃基板2容易使玻璃基板2碎裂,因此,需要使得第一开口的深度小于封装层1的厚度,保证第一刀具不会碰到玻璃基板2。

37.预留的胶层不能太厚,因为树脂结合剂切割片在切割过程中遇到环氧树脂制成的封装层1容易产生粘刀现象,胶层会被迅速融化并粘到刀片上影响切割。具体地,封装层1的厚度与第一开口的深度之差为15μm-20μm。封装层1在制作过程中采用模具灌封,厚度已知,但封装层1热膨胀系数大,用已知的封装层1厚度减去15μm至20μm得出的第一刀具进刀深度不够准确。最准确的方法是测量led显示单元切割前的总厚度,玻璃基板2的加工厚度也是已知的,且玻璃基板2的加工精度高,热胀冷缩效应没有环氧树脂明显,用显示单元总厚度减去玻璃基板2的厚度,再减去15μm至20μm,得出第一开口的深度,保证第一刀具不会碰到玻璃基板2。

38.第一刀具提刀后,胶层的剩余厚度已经很薄,即使使用树脂结合剂切割片切割剩余的胶层也不会过热,且第一开口的存在增大了剩余胶层的散热面积,更进一步避免第二刀具切割剩余胶层时导致胶层熔融或碳化。

39.胶层在切割时容易熔融,热胀冷缩比玻璃基板2明显,金属箔胶带3能加快散热能减少胶层熔融,但轻度的胶层熔融仍然无法避免,最终胶层的切割口会比第一刀具宽,第一开口的宽度偏差大,使用宽的第一刀具保证胶层比玻璃基板2更靠内,厚度方向上预留15μm以上,避免第一刀具碰到玻璃基板2。若封装层1的厚度与第一开口的深度之差大于20μm,意味着需要用第二刀具切割更多胶层,胶层在切割时容易熔融,第二刀具的进刀速度较慢,第二刀具切割胶层较薄时,切割造成的热输入还不明显,但需要切割更多胶层时就容易造成胶层熔融,窄的第二刀具提刀时容易将熔融的环氧树脂带到玻璃基板2的切割面,导致拼接单元垂直度不好,因此封装层1的厚度与第一开口的深度之差应小于20μm,在剩余胶层未熔融前第二刀具就已经切断剩余胶层并提刀,保证了玻璃基板2切割面平整,保证拼接单元的垂直度。

40.由于第一开口的宽度偏差难以控制,在规划第一进刀路线和第二进刀路线时,以第二进刀路线为基准,第二进刀路线与成品led显示单元目标轮廓一致,第一进刀路线在目标轮廓的基础上向内偏移10μm-30μm,优选为10μm-20μm,如图1所示,使得玻璃基板2的轮廓大于或等于封装层1的轮廓,保证显示单元拼接时的垂直度。玻璃基板2的材质优选硼铝硅酸盐无碱玻璃,相较于钠钙等其它类型玻璃,选用此类型玻璃可以避免由于机械应力带来的玻璃损伤。第二进刀路线30um以内绘制禁止覆铜区,如果覆铜区与切割边缘过近,树脂结合剂切割片切割精度造成的切割应力容易导致玻璃碎裂。

41.在本说明书的描述中,参考术语“一个实施方式”“某些实施方式”“示意性实施方式”“示例”“具体示例”、或“一些示例”等的描述意指结合所述实施方式或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

42.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。