1.本发明涉及加氢反应器凸台堆焊技术领域,具体涉及基于焊接残余应力调控的加氢反应器凸台梯级电流堆焊法。

背景技术:

2.加氢反应器是炼油、化工行业加氢裂化装置中的关键设备,其通常在高温、高压、临氢条件下工作,使用条件较为恶劣。随着设备不断大型化发展,加氢反应器的内部构件形式也随着主体设备增大而不断增大,这就需要一种承重能力好的支撑构件。凸台通常被用来支撑各种分配盘的支持圈和催化剂格栅等较重内件,是容器本体的突变结构,又承受了较大的质量载荷,极易产生应力腐蚀和裂纹等损伤,影响加氢反应器的正常运行,所以凸台的制造质量非常重要。

3.加氢反应器凸台通常是通过堆焊制造完成的,堆焊凸台的工作量是加氢反应器焊接工作量中最大的一步,且堆焊过程中极易出现焊后残余应力与变形过大的问题。然而,现有的凸台基层堆焊方法没有考虑到这一问题,不合理的热输入和温度梯度布局,导致焊接残余应力和变形严重影响了制造过程本身和凸台的使用性能,凸台根部转角处的拉伸残余应力会降低凸台的承载能力,容易致使凸台根部与筒体内壁连接处开裂。

技术实现要素:

4.为解决上述技术问题,本发明提供了基于焊接残余应力调控的加氢反应器凸台梯级电流堆焊法,该堆焊法以调控焊后残余应力为目标,在基层堆焊过程中,将焊层的输入电流设置为阶梯式变化,尽可能大的降低首层焊接热输入并减小后续焊层对首层的影响,减小首层焊接熔深,控制凸台根部转角处的焊后残余应力和变形。

5.本发明采用的技术解决方案是:

6.本发明提供了基于焊接残余应力调控的加氢反应器凸台梯级电流堆焊法,其特征在于,包括如下步骤:

7.(1)表面预处理

8.确定加氢反应器内壁凸台堆焊位置,进行探伤检测,探伤检测无缺陷,对堆焊位置进行打磨处理;

9.(2)焊前准备

10.堆焊前对堆焊区域及其周边200mm范围进行预热,预热温度≥200℃;

11.(3)堆焊凸台基层的打底层

12.凸台基层中的打底层在堆焊过程中采用梯级电流逐层堆焊,打底层通过若干层焊层堆焊而成;堆焊过程中梯级电流递增公式为:

[0013][0014]

式中:in是第n层的焊接电流,n为打底层的焊接层数,n≥7,q1、q2分别为焊接过程

中的最小热输入和最大热输入,q1=18kj/cm,q2为29~35kj/cm,d为每层堆焊层厚度,v为焊接速度,d为布置梯级电流的高度,即打底层的高度,u是第n层的焊接电压,λ是焊接热效率;

[0015]

(4)堆焊凸台基层的填充层

[0016]

步骤(3)中凸台基层的打底层焊接完成后,继续堆焊凸台基层的填充层,直至完成凸台堆焊,填充层的焊接参数为焊接电流550~650a,焊接电压28~33v,焊接速度28~30cm/min;

[0017]

(5)中间热处理

[0018]

焊接完毕后立即将堆焊区域及周边200mm预热温度提高至300-350℃,加热1~3小时,进行消氢处理;然后将其转入热处理炉进行热处理,控制堆焊区入炉温度不低于200℃;

[0019]

(6)凸台基层机加工

[0020]

将热处理后的加氢反应器筒节端口朝下放置于工作台,进行机加工,然后修磨凸台表面未加工到的区域使其符合所需尺寸要求,然后对凸台表面及其两侧进行检测;

[0021]

(7)堆焊凸台耐蚀层

[0022]

当步骤(6)机加工完成后,再次对堆焊及其周围区域进行预热,继续堆焊耐蚀层,然后对耐蚀层表面进行机加工使其尺寸符合要求,并进行相应检测,使检测结果达到相关标准和文件的要求。

[0023]

进一步地,所述步骤(3)具体为:

[0024]

(31)采用手工电弧焊堆焊第一层及第二层,第一层及第二层的焊接电压为25~28v,焊接速度为15~18cm/min,且所述第一层、第二层的焊接电压相同,焊接速度相同;

[0025]

(32)采用自动埋弧焊焊接第三层至第n层,第三层至第n层的焊接电压为28~33v,焊接速度为28~30cm/min,且所述第三层至第n层的焊接电压相同,焊接速度相同。

[0026]

进一步地,所述步骤(3)中每层堆焊层厚度d为2~3mm。

[0027]

进一步地,所述步骤(3)中梯级电流的布置高度d为0~35mm,并设定当凸台宽度为45mm,填充层最大热输入为29kj/cm时,梯级电流布置高度为21mm;其中,凸台宽度每增加或减少10mm,梯级电流布置高度提高或降低1.2~1.5mm;最大热输入每增大或减小2kj/cm,梯级电流布置高度提高或降低1.0~1.2mm。

[0028]

进一步地,所述步骤(3)及步骤(4)堆焊过程中层间温度为200-250℃。

[0029]

进一步地,所述步骤(5)中热处理工艺为:以不大于50℃/h的升温速度升温至620℃,并保温2~4h;保温结束后以不大于50℃/h的降温速度降温至350℃,然后空冷至室温。

[0030]

本发明的有益效果为:

[0031]

本发明提供了基于焊接残余应力调控的加氢反应器凸台梯级电流堆焊法,对凸台基层的打底层采用梯级电流堆焊,并结合焊后残余应力、焊接变形与焊接效率,确定梯级电流设置区域为距筒体内壁距离为0-35mm内的焊层,本发明的凸台基层梯级电流堆焊法有效地降低了凸台转角处的残余应力和变形,降低了凸台根部开裂的风险,从而提高了凸台的焊接质量和承重能力,不但保留了较高的堆焊效率,还提高了加氢反应器的安全性和可靠性。

附图说明

[0032]

为了清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有

技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0033]

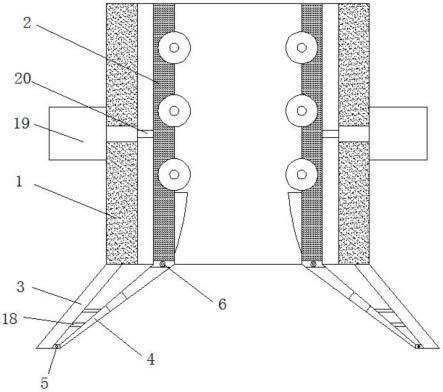

图1是加氢反应器凸台的结构示意图;

[0034]

图2是加氢反应器凸台基层堆焊的流程图;

[0035]

图3是实施例1与对比例1的凸台根部熔深图;

[0036]

图4是实施例1与对比例1的凸台根部残余应力分布图;

[0037]

图5是实施例1与对比例1的凸台根部残余应力曲线图。

[0038]

图中标注:1.筒体;2.凸台基层。

具体实施方式

[0039]

本发明提供了基于焊接残余应力调控的加氢反应器凸台梯级电流堆焊法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0040]

下面结合附图对本发明进行详细说明:

[0041]

参照图1及图2,为在加氢反应器内壁堆焊凸台基层,本发明提供了基于焊接残余应力调控的加氢反应器凸台梯级电流堆焊法,包括如下步骤:

[0042]

(1)表面预处理

[0043]

确定加氢反应器内壁凸台堆焊位置,进行探伤检测,探伤检测无缺陷,对堆焊位置进行打磨处理;

[0044]

(2)焊前准备

[0045]

堆焊前对堆焊区域及其周边200mm范围进行预热,预热温度≥200℃;

[0046]

(3)堆焊凸台基层的打底层

[0047]

凸台基层中的打底层在堆焊过程中采用梯级电流逐层堆焊,打底层由n层焊层堆焊而成,堆焊过程中梯级电流递增公式为:

[0048][0049]

式中:in是第n层的焊接电流,n为打底层的焊接层数,n≥7,q1、q2分别为焊接过程中的最小热输入和最大热输入,q1=18kj/cm,q2为29~35kj/cm,d为每层堆焊层厚度,且d为2~3mm,v为焊接速度,d为布置梯级电流的高度,即打底层的高度,u是第n层的焊接电压,λ是焊接热效率;

[0050]

上述梯级电流递增公式根据多次有限元模拟结果拟合得到,打底层堆焊过程中焊接电流梯度递增,同时热输入也逐层增加,按照梯级电流方式堆焊一定高度的打底层,可减小填充层的较高的热输入对第一层焊层的影响。

[0051]

堆焊上述基层的打底层时采用手工电弧焊与自动埋弧焊相结合,具体步骤如下:

[0052]

(31)采用手工电弧焊堆焊第一层及第二层,第一层及第二层的焊接电压为25~28v,焊接速度为15~18cm/min,且所述第一层与第二层的焊接电压相同,焊接速度相同;

[0053]

(32)采用自动埋弧焊焊接第三层至第n层,第三层至第n层的焊接电压为28~33v,焊接速度为28~30cm/min,且所述第三层至第n层的焊接电压相同,焊接速度相同;

[0054]

上述打底层堆焊过程中,需保证实际热输入在q1~q2之间;

[0055]

(4)堆焊凸台基层的填充层

[0056]

步骤(3)中凸台基层的打底层焊接完成后,继续堆焊凸台基层的填充层,直至完成凸台堆焊,填充层的焊接参数为焊接电流550~650a,焊接电压28~33v,焊接速度28~30cm/min,该步骤中,可采用29~35kj/cm的热输入,以提高堆焊效率;

[0057]

(5)中间热处理

[0058]

焊接完毕后立即将堆焊区域及周边200mm预热温度提高至300-350℃,加热1~3小时,进行消氢处理;然后将其转入热处理炉进行热处理,控制堆焊区入炉温度不低于200℃;

[0059]

(6)凸台基层机加工

[0060]

将热处理后的加氢反应器筒节端口朝下放置于工作台,进行机加工,然后修磨凸台表面未加工到的区域使其符合所需尺寸要求,然后对凸台表面及其两侧进行检测;

[0061]

(7)堆焊凸台耐蚀层

[0062]

当步骤(6)机加工完成后,再次对堆焊及其周围区域进行预热,继续堆焊耐蚀层,然后对耐蚀层表面进行机加工使其尺寸符合要求,并进行相应检测,使检测结果达到相关标准和文件的要求。

[0063]

上述步骤(3)中梯级电流的布置高度(即打底层高度)需要根据凸台宽度及后续焊层的热输入对第一层的影响等确定,通过有限元模拟分析发现:

[0064]

对于相同的热输入和焊道尺寸,即前两层热输入为20kj/cm,后续焊层热输入为29kj/cm,焊道尺寸为宽23mm,高3mm,当凸台宽度增加时,后续焊层的影响范围变大:当凸台尺寸为高60mm,宽45mm时,在距第一层距离为21mm后,后续焊层对第一层无影响,当凸台尺寸为高60mm,宽120mm时,在距第一层距离为30mm后,后续焊层对第一层无影响;

[0065]

对于相同的凸台宽度和焊道尺寸,即凸台宽度为45mm,焊道尺寸为宽23mm,高3mm,当后续第三层焊层的热输入增大时,后续焊层的影响范围变大:设定前两层热输入为20kj/cm,当后续第三层焊层热输入为29kj/cm时,在距第一层距离为21mm后,后续焊层对第一层无影响,当后续第三层焊层热输入为35kj/cm时,在距第一层距离为24mm后,后续焊层对第一层无影响;

[0066]

对于相同的凸台宽度和热输入,当焊道尺寸变化时,后续焊层的影响范围基本不变。

[0067]

按照上述有限元模拟方法,调整热输入、凸台宽度等参数进行多次模拟,根据模拟结果进行分析总结,为减少后续焊层的热输入对凸台基层第一层焊层焊趾处残余应力的影响,并考虑凸台宽度带来的影响,将梯级电流的布置区域规定在距筒体内壁高度为0-35mm内的焊层,即设置步骤(3)中布置梯级电流的高度d为0~35mm,并设定当凸台宽度为45mm,最大热输入为29kj/cm时,梯级电流布置高度为21mm,其中,凸台宽度每增加或减少10mm,梯级电流布置高度提高或降低1.2~1.5mm;最大热输入每增大或减小2kj/cm,梯级电流布置高度提高或降低1.0~1.2mm。

[0068]

上述步骤(3)中每层堆焊层厚度d为2~3mm。

[0069]

上述步骤(3)及步骤(4)堆焊过程中层间温度为200-250℃。

[0070]

上述步骤(5)中热处理工艺为:以不大于50℃/h的升温速度升温至620℃,并保温2~4h;保温结束后以不大于50℃/h的降温速度降温至350℃,然后空冷至室温。

[0071]

实施例1

[0072]

本实施例公开了基于焊接残余应力调控的加氢反应器凸台梯级电流堆焊法,加氢反应器筒体材料为2.25cr-1mo-0.25v,基层堆焊材料与筒体材料相同,筒体直径为厚度为255mm,堆焊凸台宽度为45mm,高度为60mm,其凸台基层堆焊过程具体包括以下步骤:

[0073]

(1)表面预处理

[0074]

确定加氢反应器内壁凸台堆焊位置,进行探伤检测,探伤检测无缺陷,对堆焊位置进行打磨处理;

[0075]

(2)焊前准备

[0076]

堆焊前对堆焊区域及其周边200mm范围进行预热,预热温度≥200℃;使用红外测温仪从加热的反面测量,保证筒体厚度方向和圆周方向温度均匀,后续的焊接过程应连续进行,若因故中断焊接过程,则需在要求的预热温度下保温,直到焊接工作重新开始;

[0077]

(3)堆焊凸台基层打底层及填充层

[0078]

凸台基层堆焊过程中采用焊接电流小的手工电弧焊与埋弧自动焊相结合的方式进行焊接,并且为减少后续焊层对首层的影响,凸台基层的打底层在堆焊过程中采用梯级电流逐层堆焊,打底层由9层焊层堆焊而成,梯级电流的布置区域设置在距筒体内壁高度为24mm的区域,即凸台基层的打底层厚度为24mm,堆焊过程中保证层间温度为200-250℃。具体地,前两层采用手工电弧焊,采用直径为2.5mm的焊条,且为保证焊透,将每层堆焊层厚度控制在2mm:其中,第一层焊接电流220a,电弧电压27v,焊接速度15cm/min;第二层焊接电流240a,电弧电压27v,焊接速度15cm/min;后续焊层采用单丝埋弧焊,焊条直径为2.5mm,将每层堆焊层厚度控制在3mm,其中,第三层焊接电流410a,电弧电压29v,焊接速度控制在29cm/min;第四层焊接电流450a,电弧电压29v,焊接速度控制在29cm/min;第五层焊接电流490a,电弧电压29v,焊接速度控制在29cm/min;第六层焊接电流530a,电弧电压29v,焊接速度控制在29cm/min;第七层焊接电流570a,电弧电压29v,焊接速度控制在29cm/min;第八层焊接电流610a,电弧电压29v,焊接速度控制在29cm/min;第九层及后续大于24mm的焊层焊接电流650a,电弧电压29v,焊接速度控制在29cm/min,即第九层及填充层的实际热输入约为35kj/cm,以提高焊接速率,按照上述焊接参数堆焊填充层,使填充层堆焊高度为40mm;

[0079]

(4)热处理

[0080]

焊接完毕后立即将堆焊区域及周边200mm预热温度提高至300-350℃,加热2小时,进行消氢处理,热处理过程中采用石棉布覆盖焊缝保温,热处理炉按要求准备就绪,满足焊后立即进炉进行整体热处理的条件,控制中间转运时间,确保在入炉时堆焊区的温度不低于200℃,热处理具体工艺如下:将升温速度控制在50℃/h,待温度升高至620℃后将焊件保温3小时,保温结束后将降温速度保持在50℃/h,直到温度降低至350℃,然后空冷至室温;

[0081]

(5)凸台基层机加工

[0082]

将热处理后的已加工筒节端口朝下放置于立车工作台,按图纸尺寸用立车加工凸台使其尺寸符合要求,并修磨凸台表面未加工到的区域使其符合图纸要求,然后对凸台表面及其两侧进行检测,使检测结果达到相关标准和文件的要求。

[0083]

对比例1

[0084]

本对比例1与实施例1的区别在于,本对比例在堆焊凸台基层时未采用梯级电流堆

焊,其堆焊工艺为:前两层采用手工电弧焊,焊接电流240a,电弧电压27v,焊接速度15cm/min,后续焊层采用埋弧焊,焊接电流650a,电弧电压29v,焊接速度控制在29cm/min。

[0085]

参照图3,对实施例1及对比例1进行有限元模拟,分析凸台根部的熔深,从图2中可以看出,实施例1中凸台根部熔深降低,焊接变形小,不易开裂。

[0086]

参照图4及图5,对实施例1及对比例1进行有限元模拟,分析凸台根部的残余应力分布及残余应力变化曲线,从图3及图4中可以看出,实施例1中凸台根部焊后残余应力峰值减小约37.5%。

[0087]

通过上述图3-图5,得出在堆焊凸台过程中,对凸台基层采用本发明的梯级电流法堆焊,控制基层堆焊过程中的电流,显著降低了焊后残余应力和变形,降低了凸台根部开裂的风险,从而提高凸台的焊接质量及承重能力。

[0088]

需要说明的是,本发明中未述及的部分采用或借鉴已有技术即可实现。

[0089]

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。