pcb缺陷检测方法、电路板计量测量方法及制作方法

技术领域

1.本发明涉及pcb检测领域,尤其涉及一种pcb缺陷检测方法、电路板计量测量方法及制作方法。

背景技术:

2.自动光学检测(automated optical inspection,简称aoi)设备现已成为电子制造业确保产品质量的重要检测工具和过程质量控制工具,其配置有线扫相机,对电路板进行线扫,然后将线扫的子图像拼接得到完整的pcb扫描图像。

3.常规的pcb缺陷检测的手段为aoi设备通过将检测点与数据库中的合格参数进行比较,经过图像处理,检查出被测产品上的缺陷。

4.但是目前的ai检测模型的精确度不足,导致检测错误的情况时有发生,影响缺陷识别的准确率。

5.以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,也不必然会给出技术教导;在没有明确的证据表明上述内容在本专利申请的申请日之前已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现要素:

6.本发明的目的是提供一种pcb缺陷检测方法、电路板计量测量方法及制作方法,利用aoi设备的扫描图像快速对pcb上的对象进行二维计量,利用电路板计量测量数据作为检测电路板缺陷的依据,提高缺陷检测识别准确率。

7.为达到上述目的,本发明采用的技术方案如下:一种pcb缺陷检测方法,包括:将待检测的电路板的pcb设计文档输入aoi设备,所述pcb设计文档包括电路板上各个对象的尺寸设计信息;利用aoi设备对待检测的电路板进行扫描,得到pcb扫描图像,并获取所述aoi设备当前设定的像素单元尺寸;响应于对至少一个目标对象的检测请求的触发信号,确定所述目标对象在所述pcb扫描图像中在请求计量方向上所占的像素数量;根据所述aoi设备当前设定的像素单元尺寸和所述目标对象所占的像素数量,计算所述目标对象在请求计量方向上的尺寸;比对所述目标对象在请求计量方向上的尺寸的计算结果与该目标对象在所述pcb设计文档中的尺寸设计信息,若尺寸差值超出预设的差值阈值,则确定所述电路板的该目标对象存在缺陷。

8.进一步地,对一目标对象的检测请求的触发信号包括:预先将所述pcb扫描图像和pcb设计文档中的对应的pcb设计图像输入二维计量软

件中进行显示;将所述pcb扫描图像与pcb设计图像进行映射关联;在所述pcb扫描图像的显示界面上选择目标对象,并确定计量方向;并确定在所述pcb设计图像中与被选择的目标对象相关联的映射对象。

9.进一步地,对一目标对象的检测请求的触发信号包括:预先将所述pcb扫描图像和pcb设计文档中的对应的pcb设计图像输入二维计量软件中进行显示;将所述pcb扫描图像与pcb设计图像进行映射关联;在所述pcb设计图像的显示界面上选择与目标对象映射关联的映射对象;并确定在所述pcb扫描图像中与被选择的映射对象相关联的目标对象,并确定计量方向。

10.进一步地,响应于对一划定区域检测请求的触发信号,定位该划定区域内的全部目标对象及确定其各自的计量方向,确定各个目标对象在所述pcb扫描图像中在各自的计量方向上所占的像素数量;根据所述当前设定的像素单元尺寸和该划定区域内的各个目标对象所占的像素数量,计算各个目标对象在请求计量方向上的尺寸。

11.进一步地,所述目标对象为直线线段或曲线线段,其对应的请求计量方向为线段长度延伸方向或线宽方向;或者,所述目标对象为多边形,其对应的请求计量方向为边缘边长方向;或者,所述目标对象为圆形,其对应的请求计量方向为径向方向。

12.进一步地,若所述尺寸差值超出预设的差值阈值,则根据所述pcb设计文档,确定所述目标对象的工艺类型;对所确定的工艺类型修正工艺参数,以使修正后的工艺制作得到的电路板的目标对象的计量尺寸与其在pcb设计文档中的尺寸设计信息之间的尺寸差值缩小。

13.进一步地,若待检测的电路板上焊线的线宽计量尺寸小于相应的尺寸设计信息,则减小蚀刻时间工艺参数;若待检测的电路板上焊线的线宽计量尺寸大于相应的尺寸设计信息,则增大蚀刻时间工艺参数。

14.进一步地,所述pcb扫描图像为灰度图像或彩色图像。

15.进一步地,在aoi设备扫描的过程中,执行对电路板上各个被扫描到的对象在所述pcb扫描图像中在请求计量方向上所占的像素数量的计数工作,直至扫描完成后,所述电路板上全部对象在所述pcb扫描图像中在请求计量方向上所占的像素数量和/或全部对象在请求计量方向上的尺寸被获取。

16.进一步地,通过以下方式对电路板上各个被扫描到的对象在所述pcb扫描图像中在请求计量方向上所占的像素数量进行计数:定位该目标对象在其计量方向上的起始端点,计数为1;步进至所述计量方向上的下一个像素块,若当前像素块与上一步所在的像素块的灰度值差异超过预设的灰度阈值,则停止计数及停止步进,否则计数自加1;重复步进至所述计量方向上的下一个像素块的步骤,直至当前像素块与上一步所在的像素块的灰度值差异超过预设的灰度阈值,再将当前的计数结果作为该目标对象在所

述pcb扫描图像中在其计量方向上所占的像素数量。

17.根据本发明的另一方面,提供了一种印刷电路板2d计量测量方法,包括:获取aoi设备对目标电路板进行扫描所得到的pcb扫描图像,并获取所述aoi设备当前设定的像素单元尺寸;在所述pcb扫描图像中选择一个或多个目标对象,确定其计量方向;确定所述目标对象在所述pcb扫描图像中在各自对应的计量方向上所占的像素数量;根据所述aoi设备当前设定的像素单元尺寸和所述目标对象所占的像素数量,计算所述目标对象在其计量方向上的尺寸。

18.进一步地,通过以下方式确定一目标对象在所述pcb扫描图像中在其计量方向上所占的像素数量:定位该目标对象在其计量方向上的起始端点,计数为1;步进至所述计量方向上的下一个像素块,若当前像素块与上一步所在的像素块的灰度值差异超过预设的灰度阈值,则停止计数及停止步进,否则计数自加1;重复步进至所述计量方向上的下一个像素块的步骤,直至当前像素块与上一步所在的像素块的灰度值差异超过预设的灰度阈值,再将当前的计数结果作为该目标对象在所述pcb扫描图像中在其计量方向上所占的像素数量。

19.进一步地,所述印刷电路板2d计量测量方法还包括:将所述pcb扫描图像与所述目标电路板的设计文档中的pcb设计图像进行映射关联;确定被选择的目标对象在所述pcb设计图像中相关联的映射对象;确定所述映射对象在所述设计文档中的尺寸设计信息;计算所述目标对象在其计量方向上的尺寸的计算结果减去所述映射对象在所述设计文档中的尺寸设计信息的差值,作为该目标对象的计量测量结果。

20.根据本发明的再一方面,提供了一种印刷电路板制作方法,包括:按照电路板的设计文档设置各种初始工艺参数;按照所述初始工艺参数制作得到待验证的电路板;利用如上所述的pcb缺陷检测方法对该电路板进行检测;若确定所述电路板不存在缺陷,则按照当前工艺参数批量生产;否则根据所述pcb设计文档,确定存在缺陷的对象的工艺类型;对所确定的工艺类型修正工艺参数,以使修正后的工艺制作得到的电路板的目标对象的计量尺寸与其在设计文档中的尺寸设计信息之间的尺寸差值缩小。

21.本发明提供的技术方案带来的有益效果如下:a. 在aoi设备对电路板的扫描图像上进行电路板的二维计量测量,无需配置额外的比如照相机等工具;b. 在aoi设备扫描过程中即可执行目标对象在pcb扫描图像中在请求计量方向上所占的像素数量的计数,在aoi设备扫描完后能够快速获得电路板的二维计量结果数据,不会影响aoi本身的检测进程,极大地提高了aoi循环的效率;c. aoi设备的扫描图像是将线扫相机的拍摄图像拼接而成,使得相比于相机的有

限像素,扫描图像理论上具有不限数量的测量点。

附图说明

22.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

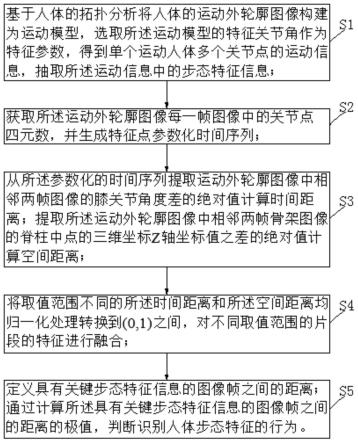

23.图1为本发明的一个示例性实施例提供的基于2d计量的pcb缺陷检测方法流程示意图;图2为本发明的一个示例性实施例提供的印刷电路板2d计量测量方法示意图;图3为本发明的一个示例性实施例提供的二维计量软件的计量界面示意图;图4为本发明的一个示例性实施例提供的基于2d计量的印刷电路板制作方法流程示意图。

具体实施方式

24.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

25.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、装置、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其他步骤或单元。

26.在本发明的一个实施例中,提供了一种pcb缺陷检测方法,参见图1,所述缺陷检测方法包括:将待检测的电路板的pcb设计文档输入aoi设备,所述pcb设计文档包括电路板上各个对象的尺寸设计信息;利用aoi设备对待检测的电路板进行扫描,得到pcb扫描图像(可以为灰度图像或彩色图像),并获取所述aoi设备当前设定的像素单元尺寸;响应于对至少一个目标对象的检测请求的触发信号,确定所述目标对象在所述pcb扫描图像中在请求计量方向上所占的像素数量;根据所述aoi设备当前设定的像素单元尺寸和所述目标对象所占的像素数量,计算所述目标对象在请求计量方向上的尺寸;比对所述目标对象在请求计量方向上的尺寸的计算结果与该目标对象在所述pcb设计文档中的尺寸设计信息,若尺寸差值超出预设的差值阈值,则确定所述电路板的该目

标对象存在缺陷。

27.本实施例中,预先将所述pcb扫描图像和pcb设计文档中的对应的pcb设计图像输入二维计量软件中进行显示,如图3所示,图3中上方为pcb设计图像,下方为pcb扫描图像;在二维计量软件中将所述pcb扫描图像与pcb设计图像进行映射关联,即在pcb扫描图像中选中某个对象,能够映射到pcb设计图像中对应的对象,反之亦可,在pcb设计图像中选中某个对象,能够映射到pcb扫描图像中对应的对象。

28.在本发明的一个实施例中,对一目标对象的检测请求的触发信号为:在所述pcb扫描图像的显示界面上选择目标对象,并确定计量方向;并确定在所述pcb设计图像中与被选择的目标对象相关联的映射对象。

29.在本发明的另一个实施例中,对一目标对象的检测请求的触发信号为:所述pcb设计图像的显示界面上选择与目标对象映射关联的映射对象;并确定在所述pcb扫描图像中与被选择的映射对象相关联的目标对象,并确定计量方向。

30.总之,目标对象可以是pcb扫描图像中的一个线段、一个圆形区域或者一个多边形区域等等,比如可以以单击或多击或右键的方式选中一个目标对象,或通过选中在pcb设计图像中的映射对象来间接选中pcb扫描图像中的目标对象。

31.不同目标对象可以有不同的计量方向,比如,目标对象为直线线段或曲线线段,则其对应的请求计量方向为线段长度延伸方向或线宽方向;目标对象为多边形,则其对应的请求计量方向为边缘边长方向;目标对象为圆形,则其对应的请求计量方向为径向方向。

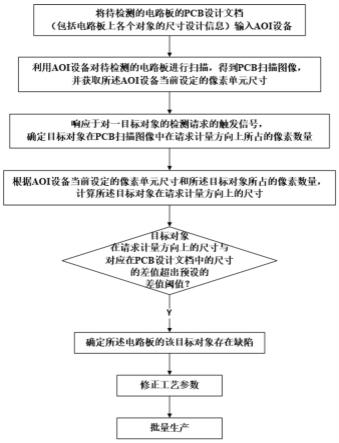

32.如图3所示,被选中的目标对象为直线段,请求计量方向为线宽方向。在图3中的measurement的弹窗中可以看出,pcb扫描图像中2d计量的线宽为3.59 um,对应pcb设计图像中相关联的映射对象的尺寸设计信息(reference)为4.6 um,尺寸差值(difference)为-1.01 um。比如预设的差值阈值为0.5um,表示在reference尺寸的

±

0.5um范围属于容差范围,超出容差范围,则需要对该目标对象的工艺参数进行修正,以使修正后的工艺制作得到的电路板的目标对象的计量尺寸与其在pcb设计文档中的尺寸设计信息之间的尺寸差值缩小,比如图3中,该线段采用蚀刻工艺,若2d计量的线宽小于reference尺寸,说明蚀刻过度,应当减小蚀刻时间工艺参数;反之若2d计量的线宽大于reference尺寸,说明蚀刻不到位,应当增大蚀刻时间工艺参数。

33.在本发明的一个实施例中,还可以批量二维计量多个目标对象,具体步骤为利用比如鼠标的输入装置在pcb扫描图像中划定区域,同样地关联映射到pcb设计图像中的映射区域,以定位该划定区域内的全部目标对象及确定其各自的计量方向,确定各个目标对象在所述pcb扫描图像中在各自的计量方向上所占的像素数量;根据所述当前设定的像素单元尺寸和该划定区域内的各个目标对象所占的像素数量,计算各个目标对象在请求计量方向上的尺寸。

34.也可以在pcb设计图像中划定区域,以定位该划定区域内的全部设计对象,然后关联映射到pcb扫描图像中,得到与各个设计对象相关联映射的目标对象,然后通过上述单一目标对象的计量方法,对多个目标对象进行一一计量,批量地比对与设计(reference)尺寸,能够有效提高缺陷检测效率。

35.更有甚者,在一个特别的实施例中,在aoi设备扫描过程中,自动执行对pcb上各个对象在各个计量方向上的像素数量的计数步骤,这使得在aoi设备完成扫描后,立即可获取

pcb上所有对象(在各自各个计量方向上)的二维计量结果数据。

36.具体通过以下方式对电路板上各个被扫描到的对象在所述pcb扫描图像中在请求计量方向上所占的像素数量进行计数:定位该目标对象在其计量方向上的起始端点,计数为1;步进至所述计量方向上的下一个像素块,若当前像素块与上一步所在的像素块的灰度值差异超过预设的灰度阈值,则停止计数及停止步进,否则计数自加1;重复步进至所述计量方向上的下一个像素块的步骤,直至当前像素块与上一步所在的像素块的灰度值差异超过预设的灰度阈值,再将当前的计数结果作为该目标对象在所述pcb扫描图像中在其计量方向上所占的像素数量。

37.在本发明的一个实施例中,提供了一种印刷电路板2d计量测量方法,如图2所示,计量测量方法包括:获取aoi设备对目标电路板进行扫描所得到的pcb扫描图像,并获取所述aoi设备当前设定的像素单元尺寸;在所述pcb扫描图像中选择一个或多个目标对象,确定其计量方向;确定所述目标对象在所述pcb扫描图像中在各自对应的计量方向上所占的像素数量;根据所述aoi设备当前设定的像素单元尺寸和所述目标对象所占的像素数量,计算所述目标对象在其计量方向上的尺寸。

38.本发明的其中一个构思在于,利用aoi的线扫相机对pcb电路板扫描,然后将线扫得到的图像拼接得到整体pcb扫描图像,利用aoi设备给定的扫描分辨率,可以换算成单个像素尺寸,或者aoi设备直接给定单个像素尺寸,以直接在pcb扫描图像中进行二维计量测量,即在计量方向上被目标对象“穿过”的像素的数量,乘以单个像素的边长,即为目标对象在计量方向上的长度。本实施例中,通过以下方式确定一目标对象在所述pcb扫描图像中在其计量方向上所占的像素数量:定位该目标对象在其计量方向上的起始端点,计数为1;步进至所述计量方向上的下一个像素块,若当前像素块与上一步所在的像素块的灰度值差异超过预设的灰度阈值,则停止计数及停止步进,否则计数自加1;重复步进至所述计量方向上的下一个像素块的步骤,直至当前像素块与上一步所在的像素块的灰度值差异超过预设的灰度阈值,再将当前的计数结果作为该目标对象在所述pcb扫描图像中在其计量方向上所占的像素数量。

39.本实施例中印刷电路板2d计量测量方法还包括:将所述pcb扫描图像与所述目标电路板的设计文档中的pcb设计图像进行映射关联;确定被选择的目标对象在所述pcb设计图像中相关联的映射对象;确定所述映射对象在所述设计文档中的尺寸设计信息;计算所述目标对象在其计量方向上的尺寸的计算结果减去所述映射对象在所述设计文档中的尺寸设计信息的差值,作为该目标对象的计量测量结果。

40.本印刷电路板2d计量测量方法实施例与上述pcb缺陷检测方法实施例为基于相同的发明构思,在此通过结合的方式将印刷电路板2d计量测量方法实施例与pcb缺陷检测方

法实施例相互合并。

41.在本发明的一个实施例中,提供了一种印刷电路板制作方法,如图4所示,制作方法包括:按照电路板的设计文档设置各种初始工艺参数;按照所述初始工艺参数制作得到待验证的电路板;利用如上pcb缺陷检测方法实施例所述的方法对该电路板进行检测;若确定所述电路板不存在缺陷,则按照当前工艺参数批量生产;否则根据所述pcb设计文档,确定存在缺陷的对象的工艺类型;对所确定的工艺类型修正工艺参数,以使修正后的工艺制作得到的电路板的目标对象的计量尺寸与其在设计文档中的尺寸设计信息之间的尺寸差值缩小。

42.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

43.以上所述仅是本技术的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。