1.本实用新型涉及悬索桥的索夹结构,具体是一种排布于悬索桥跨中处的骑跨式中央扣-即骑跨式中央索夹。

背景技术:

2.在悬索桥结构中,中央扣是连接主缆与桥面之间的一种特殊索夹结构形式,其轴向长度通常在3~6m之间,排布于悬索桥跨中区域的主缆悬链线最低处。

3.中央扣按其与吊索/吊杆之间的连接形式,分为销接式中央扣和骑跨式中央扣。其中,骑跨式中央扣是在中央扣的环体外轮廓的中部上侧区域表面部位,以外凸间隔双肋的“凹”字型槽结构,设置有能够按骑跨回绕方式连接吊索的骑跨槽,也就是说,骑跨槽是从中央扣的顶部处向外凸出两条间隔成型的肋板形成骑跨槽,并沿着设计的吊索张拉方向而向下渐变成型的。

4.常见的骑跨式中央扣参见图1所示,为轴向整体式结构,即组成中央扣的各索扣半体(左侧索扣半体和右侧索扣半体)分别在轴向上为一体化、不可拆卸的整体结构,加之悬索桥结构对中央扣的技术要求高,如此,增大了中央扣的加工技术难度,包括对加工设备的技术要求高,加工精度较难满足设计技术要求等,从而导致加工成品的中央扣加工效率低、加工成本高。

5.目前,行业内对于骑跨式中央扣因轴向整体式结构而存在的难加工的技术问题,未有行之有效的解决技术措施被披露。

技术实现要素:

6.本实用新型的技术目的在于:针对上述悬索桥结构的中央扣特殊性以及现有技术的不足,提供一种能够有效降低加工技术难度的骑跨式中央扣。

7.本实用新型的技术目的通过下述技术方案实现:一种骑跨式中央扣,所述中央扣为轴向分段的对接组合结构,且分成的各索扣段上设置有能够连接吊索的骑跨槽。该技术措施将中央扣在轴向上进行分段组合,从而在对组成中央扣的各索扣半体加工成型时能够以分段加工方式实现,进而以降低加工技术难度、提高加工效率、保障加工质量,有效地降低加工成本;此外,在各索扣段上成型的吊索骑跨连接结构,使得加工成品的中央扣在悬索桥结构中使用时,各索扣段均能够在主缆与桥面之间连接受力,整个中央扣内表面与主缆贴合更好,受力较为均衡,服役过程受力稳定、可靠。

8.作为优选方案之一,所述中央扣在轴向上分为至少两段索扣段,相邻两段索扣段之间具有能够进行轴向对接组合的法兰,相邻两段索扣段之间通过轴向对接法兰环周穿装的多根螺栓联接组合在一起。该技术措施既便于轴向分段的中央扣各索扣段在轴向上对接组合成型,亦能有效地增强相邻索扣段之间的轴向对接组合连接强度。

9.进一步的,所述中央扣的相邻两段索扣段轴向对接法兰之间夹持有环形结构的垫板,相邻两段索扣段的法兰通过所述垫板进行轴向对接,且轴向对接法兰环周穿装的多根

螺栓穿过所述垫板;该技术措施能够进一步有效地增强相邻索扣段之间的轴向对接组合连接强度。再进一步的,所述垫板为底部厚度大于顶部厚度的楔形结构,所述垫板两侧表面之间夹角≤3

°

;该技术措施通过楔形垫板能够使轴向对接组合成型的中央扣的整个主缆孔形成稍有弯折的折角结构,折角结构的主缆孔不仅能够有效地增大中央扣与主缆之间锁合抱紧装配的摩擦力,而且还能够有效地适配于主缆在悬索桥中跨区域的悬链线线型,从而进一步有效地增强中央扣在承受吊索力状态下的稳定性和可靠性。所述垫板由环周对接的左半环和右半环组成;该技术措施有效地降低了垫板的加工成型技术难度。

10.进一步的,所述中央扣的各索扣段内分别成型有直孔结构的主缆孔,且各索扣段的对接端面与自身所成型主缆孔的垂面之间以0~3

°

夹角配合。该技术措施既可以使中央扣的整个主缆孔形成直孔结构;也可以使中央扣的整个主缆孔形成稍有弯折的折角结构,折角结构的主缆孔不仅能够有效地增大中央扣与主缆之间锁合抱紧装配的摩擦力,而且还能够有效地适配于主缆在悬索桥中跨区域的悬链线线型,从而进一步有效地增强中央扣在承受吊索力状态下的稳定性和可靠性;此外,此种组合形成的折角结构主缆孔相较于轴向弧度弯曲的主缆孔加工成型,技术难度大幅降低。

11.进一步的,所述中央扣的相邻两段索扣段之间的对接法兰环周开设有多组一一对应的定位销孔。该技术措施能够有效降低相邻两段索扣段在进行轴向对接操作时的技术难度,操作轻松、容易、方便,并保障轴向对接精度,尤其是在有垫板夹持的状态之下。

12.进一步的,所述中央扣在轴向上分为两段索扣段。该技术措施针对于常规中央扣的轴向长度,既能够达到有效降低加工技术难度之技术目的,亦能便于各索扣段进行整体化组装成型。

13.作为优选方案之一,所述索扣段具有以螺栓左右位联接在一起的左半体和右半体,所述左半体的环周上下两侧分别具有配合所述右半体、且成型螺栓孔的联接部,与之对应的,所述右半体的环周上下两侧分别具有配合所述左半体、且成型螺栓孔的联接部,所述左半体两侧联接部上的螺栓孔与所述右半体两侧联接部上的螺栓孔分别呈一一对应配合关系。

14.本实用新型的有益技术效果是:上述技术措施将中央扣进行轴向分段组合成型,从而在加工成型时采用分段加工方式实现,整个中央扣的加工技术难度大幅降低,加工效率及成品合格率均大幅提高,从而有效地降低了中央扣的加工成本;同时,加工成品的中央扣在悬索桥结构中使用时,整个中央扣的内表面与主缆贴合更好,受力较为均衡,服役过程受力稳定、可靠;此外,上述技术措施既可以使中央扣的整个主缆孔形成直孔结构,也可以使中央扣的整个主缆孔形成稍有弯折的折角结构,折角结构的主缆孔不仅能够有效地增大中央扣与主缆之间锁合抱紧装配的摩擦力,而且还能够有效地适配于主缆在悬索桥中跨区域的悬链线线型,从而进一步有效地增强中央扣在承受吊索力状态下受力的稳定性和可靠性。

附图说明

15.图1为现有骑跨式中央扣的结构示意图。

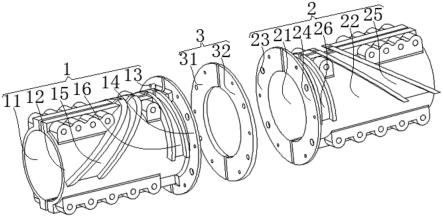

16.图2为本实用新型的一种结构的分解示意图。

17.图3为图2所示本实用新型组合成整体的结构示意图。

18.图4为图2和图3所示第一索扣段的结构示意图。

19.图5为图2和图3所示垫板的结构示意图。

20.图6为图5所示垫板的侧视图。

21.图7为本实用新型的另一种结构的第二索扣段结构示意图。

22.图中代号含义:1—第一索扣段;11—第一左半环体;12—第一右半环体;13—第一左法兰;14—第一右法兰;15—第一斜拉骑跨槽;16—第一下拉骑跨槽;2—第二索扣段;21—第二左半环体;22—第二右半环体;23—第二左法兰;24—第二右法兰;25—第二斜拉骑跨槽;26—第二下拉骑跨槽;3—垫板;31—左半环;32—右半环。

具体实施方式

23.本实用新型涉及悬索桥的索夹结构,具体是一种排布于悬索桥跨中处的骑跨式中央扣-即骑跨式中央索夹,下面以多个实施例对本实用新型的主体技术内容进行详细说明。其中,实施例1结合说明书附图-即图2、图3、图4、图5和图6对本实用新型的技术方案内容进行清楚、详细的阐释;其中,实施例2结合说明书附图-即图7对本实用新型的技术方案内容进行清楚、详细的阐释;其它实施例虽未单独绘制附图,但其主体结构仍可参照实施例1或实施例2的附图。

24.在此需要特别说明的是,本实用新型的附图是示意性的,其为了清楚本实用新型的技术目的已经简化了不必要的细节,以避免模糊了本实用新型贡献于现有技术的技术方案。

25.实施例1

26.参见图2、图3、图4、图5和图6所示,本实用新型在轴向上基本均匀的等分为两段,形成第一索扣段1和第二索扣段2(沿着图中的由左向右方向作区分),第一索扣段1和第二索扣段2在轴向上通过垫板3对接组合而形成完整的中央扣。

27.具体的,第一索扣段1具有左右位环周对接组合的第一左半环体11和第一右半环体12(沿着图中所示结构的左端端面由左向右方向,下同)。

28.其中,第一左半环体11上成型有半圆弧形内凹结构的主缆孔,该主缆孔在第一左半环体11上以直孔结构成型。第一左半环体11的后端(沿着图中由左向右方向作前、后区分,下同)用作对接下述第二索扣段2的第二左半环体21的前端,第一左半环体11的对接端面与自身所成型主缆孔的垂面重合,即第一左半环体11的对接端面与自身所成型主缆孔的垂面之间以约0

°

夹角配合。

29.第一左半环体11的后端端部环周具有径向外延成型的第一左法兰13,该第一左法兰13的环周均匀排布有多个螺栓孔和多个定位销孔,最好是将螺栓孔和定位销孔以交替方式排布。

30.第一左半环体11靠近第一左法兰13处,具有以向外凸出两条间隔成型的肋板结构,而从环体外侧顶部向下基本沿环周方向渐变延伸成型的第一下拉骑跨槽16左侧段。第一左半环体11靠近骑跨槽16处,以向外凸出两条间隔成型的肋板结构,而从环体外侧顶部区域至前端端部处的中下部区域之间斜向渐变延伸成型的第一斜拉骑跨槽15左侧段。

31.第一左半环体11的环周上下两侧分别具有径向外延的联接部,每一侧联接部上沿着轴向长度方向均匀排布有多个螺栓孔,且各个螺栓孔沿着对应联接部的厚度方向贯通成

型。当然,第一左半环体11上侧联接部在第一下拉骑跨槽16、及第一斜拉骑跨槽15的成型处,应缺位避开。

32.第一右半环体12上成型有半圆弧形内凹结构的主缆孔,该主缆孔在第一右半环体12上以直孔结构成型。第一右半环体12的后端用作对接下述第二索扣段2的第二右半环体22的前端,第一右半环体12的对接端面与自身所成型主缆孔的垂面重合,即第一右半环体12的对接端面与自身所成型主缆孔的垂面之间以约0

°

夹角配合。

33.第一右半环体12的后端端部环周具有径向外延成型的第一右法兰14,该第一右法兰14的环周均匀排布有多个螺栓孔和多个定位销孔,最好是将螺栓孔和定位销孔以交替方式排布。当第一右半环体12与上述第一左半环体11环周对接组合时,第一右法兰14和上述第一左法兰13基本处在同一平面上。

34.第一右半环体12靠近第一右法兰14处,具有以向外凸出两条间隔成型的肋板结构,而从环体外侧顶部向下基本沿环周方向渐变延伸成型的第一下拉骑跨槽16右侧段;当第一右半环体12与上述第一左半环体11环周对接组合时,第一下拉骑跨槽16右侧段与第一下拉骑跨槽16左侧段环周对接,形成由顶部环周向下外凸出两条间隔成型的肋板结构,从而渐变成型的完整第一下拉骑跨槽16。第一右半环体12靠近骑跨槽16处的顶部区域至前端端部处的中下部区域之间,具有以外凸出两条间隔成型的肋板结构,而从环体外侧顶部斜向渐变延伸成型的第一斜拉骑跨槽15右侧段;当第一右半环体12与上述第一左半环体11环周对接组合时,第一斜拉骑跨槽15右侧段与第一斜拉骑跨槽15左侧段环周对接,形成由顶部朝着前端下部处外凸出两条间隔成型的肋板结构,从而渐变成型的完整第一斜拉骑跨槽15。

35.第一右半环体12的环周上下两侧分别具有径向外延的联接部,每一侧联接部上沿着轴向长度方向均匀排布有多个螺栓孔,且各个螺栓孔沿着对应联接部的厚度方向贯通成型。当然,第一右半环体12上侧联接部在第一下拉骑跨槽16、及第一斜拉骑跨槽15的成型处,应缺位避开。当第一右半环体12与上述第一左半环体11环周对接组合时,每一侧联接部上的螺栓孔排布结构呈左右位一一对应配合关系。

36.上述第一左半环体11和第一右半环体12通过各自上下两侧的联接部形成环周对接组合,并在每一侧对接组合的联接部处所形成的一一对应配合螺栓孔内穿装螺栓而将它们环周联接锁合,形成完整的筒型结构索扣段-即第一索扣段1。

37.第二索扣段2具有左右位环周对接组合的第二左半环体21和第二右半环体22。

38.其中,第二左半环体21上成型有半圆弧形内凹结构的主缆孔,该主缆孔在第二左半环体21上以直孔结构成型。第二左半环体21的前端用作对接上述第一索扣段1的第一左半环体11的后端,第二左半环体21的对接端面与自身所成型主缆孔的垂面重合,即第二左半环体21的对接端面与自身所成型主缆孔的垂面之间以约0

°

夹角配合。

39.第二左半环体21的前端端部环周具有径向外延成型的第二左法兰23,该第二左法兰23的环周均匀排布有多个螺栓孔和多个定位销孔,最好是将螺栓孔和定位销孔以交替方式排布。

40.第二左半环体21靠近第二左法兰23处,具有以外凸出两条间隔成型的肋板结构,而从环体外侧顶部向下基本沿环周方向渐变延伸成型的第二下拉骑跨槽26左侧段。第二左半环体21靠近骑跨槽26处的顶部区域至后端端部处的中下部区域之间,具有以外凸出两条

间隔成型的肋板结构,而从顶部斜向渐变延伸成型的第二斜拉骑跨槽25左侧段。

41.第二左半环体21的环周上下两侧分别具有径向外延的联接部,每一侧联接部上沿着轴向长度方向均匀排布有多个螺栓孔,且各个螺栓孔沿着对应联接部的厚度方向贯通成型。当然,第二左半环体21上侧联接部在第二下拉骑跨槽26、及第二斜拉骑跨槽25的成型处,应缺位避开。

42.第二右半环体22上成型有半圆弧形内凹结构的主缆孔,该主缆孔在第二右半环体22上以直孔结构成型。第二右半环体22的前端用作对接上述第一索扣段1的第一右半环体12的后端,第二右半环体22的对接端面与自身所成型主缆孔的垂面重合,即第二右半环体22的对接端面与自身所成型主缆孔的垂面之间以约0

°

夹角配合。

43.第二右半环体22的前端端部环周具有径向外延成型的第二右法兰24,该第二右法兰24的环周均匀排布有多个螺栓孔和多个定位销孔,最好是将螺栓孔和定位销孔以交替方式排布。当第二右半环体22与上述第二左半环体21环周对接组合时,第二右法兰24和上述第二左法兰23基本处在同一平面上。

44.第二右半环体22靠近第二右法兰24处,具有以外凸出两条间隔成型的肋板结构,而从环体外侧顶部向下基本沿环周方向渐变延伸成型的第二下拉骑跨槽26右侧段;当第二右半环体22与上述第二左半环体21环周对接组合时,第二下拉骑跨槽26右侧段与第二下拉骑跨槽26左侧段环周对接,形成由顶部环周向下外凸出两条间隔成型的肋板结构,从而渐变成型的完整第二下拉骑跨槽26。第二右半环体22靠近骑跨槽26处顶部区域至后端端部处的中下部区域之间,具有以外凸出两条间隔成型的肋板结构,而从顶部斜向渐变延伸成型的第二斜拉骑跨槽25右侧段;当第二右半环体22与上述第二左半环体21环周对接组合时,第二斜拉骑跨槽25右侧段与第二斜拉骑跨槽25左侧段环周对接,形成由顶部朝着后端下部处外凸出两条间隔成型的肋板结构,从而渐变成型的完整第二斜拉骑跨槽25。

45.第二右半环体22的环周上下两侧分别具有径向外延的联接部,每二侧联接部上沿着轴向长度方向均匀排布有多个螺栓孔,且各个螺栓孔沿着对应联接部的厚度方向贯通成型。当然,第二右半环体22上侧联接部在第二下拉骑跨槽26、及第二斜拉骑跨槽25的成型处,应缺位避开。当第二右半环体22与上述第二左半环体21环周对接组合时,每一侧联接部上的螺栓孔排布结构呈左右位一一对应配合关系。

46.上述第二左半环体21和第二右半环体22通过各自上下两侧的联接部形成环周对接组合,并在每一侧对接组合的联接部处所形成的一一对应配合螺栓孔内穿装螺栓而将它们环周联接锁合,形成完整的筒型结构索扣段-即第二索扣段2。

47.垫板3为环形结构,由环周对接的左半环31和右半环32组成,整个垫板3的环向轮廓结构匹配于上述第一索扣段1后端、及第二索扣段2前端的法兰结构。除了环向轮廓结构之外,也就是说,左半环31的环周成型有能够与上述第一左法兰13和上述第二左法兰23上的螺栓孔及定位销孔形成一一对应配合的孔型结构,右半环32的环周成型有能够与上述第一右法兰14和上述第二右法兰24上的螺栓孔及定位销孔形成一一对应配合的孔型结构。

48.垫板3的厚度(即轴向)轮廓为底部厚度大于顶部厚度的楔形结构,从而在前、后两侧分别形成斜面结构,垫板3的前、后两侧表面之间的夹角约1

°

,即前侧表面相较于垫板3的内孔垂面倾斜约0.5

°

,后侧表面相较于垫板3的内孔垂面倾斜约0.5

°

。

49.上述第一索扣段1的后端与上述第二索扣段2的前端进行轴向对接,在它们的对接

法兰之间夹持上述垫板3,即第一索扣段1和第二索扣段2的法兰通过垫板3进行轴向对接。具体的,通过多根定位销将第一索扣段1的第一左法兰13、垫板3的左半环31、第二索扣段2的第二左法兰23进行轴向对接,并形成周向定位;通过多根定位销将第一索扣段1的第一右法兰14、垫板3的右半环32、第二索扣段2的第二右法兰24进行轴向对接,并形成周向定位;在整个轴向对接法兰结构的各一一对应螺栓孔内穿装螺栓,从而将第一索扣段1和第二索扣段2实现轴向对接组合,形成的主缆孔在轴向上略带折角。

50.在悬索桥结构中,第一斜拉骑跨槽15和第二斜拉骑跨槽25分别用作以骑跨回绕方式连接斜向外拉排布的吊索(吊杆)。第一下拉骑跨槽16和第二下拉骑跨槽26分别用作以骑跨回绕方式连接竖向下拉排布的吊索(吊杆)。

51.实施例2

52.本实用新型在轴向上基本均匀的等分为两段,形成第一索扣段和第二索扣段(参见图7所示),第一索扣段和第二索扣段在轴向上对接组合而形成完整的中央扣。

53.具体的,第一索扣段具有左右位环周对接组合的第一左半环体和第一右半环体。

54.其中,第一左半环体上成型有半圆弧形内凹结构的主缆孔,该主缆孔在第一左半环体上以直孔结构成型。第一左半环体的后端用作对接下述第二索扣段的第二左半环体的前端,第一左半环体的对接端面为斜面结构,更为详细的,第一左半环体的对接端面与自身所成型主缆孔的垂面之间以约0.5

°

夹角配合,换言之,第一左半环体用作对接第二左半环体的端面以约0.5

°

倾斜而形成斜面结构。

55.第一左半环体的后端端部环周具有径向外延成型的第一左法兰,该第一左法兰的环周均匀排布有多个螺栓孔和多个定位销孔,最好是将螺栓孔和定位销孔以交替方式排布。

56.第一左半环体靠近第一左法兰处,具有以内外凸出两条间隔成型的肋板构,而从环体外侧顶部向下基本沿环周方向渐变延伸成型的第一下拉骑跨槽左侧段。第一左半环体靠近第一骑跨槽处的顶部区域至前端端部处的中下部区域之间,具有以外凸出两条间隔成型的肋板结构,而从顶部斜向渐变延伸成型的第一斜拉骑跨槽左侧段。

57.第一左半环体的环周上下两侧分别具有径向外延的联接部,每一侧联接部上沿着轴向长度方向均匀排布有多个螺栓孔,且各个螺栓孔沿着对应联接部的厚度方向贯通成型。当然,第一左半环体上侧联接部在第一下拉骑跨槽、及第一斜拉骑跨槽的成型处,应缺位避开。

58.第一右半环体上成型有半圆弧形内凹结构的主缆孔,该主缆孔在第一右半环体上以直孔结构成型。第一右半环体的后端用作对接下述第二索扣段的第二右半环体的前端,第一右半环体的对接端面为斜面结构,更为详细的,第一右半环体的对接端面与自身所成型主缆孔的垂面之间以约0.5

°

夹角配合,换言之,第一右半环体用作对接第二右半环体的端面以约0.5

°

倾斜而形成斜面结构。

59.第一右半环体的后端端部环周具有径向外延成型的第一右法兰,该第一右法兰的环周均匀排布有多个螺栓孔和多个定位销孔,最好是将螺栓孔和定位销孔以交替方式排布。当第一右半环体与上述第一左半环体环周对接组合时,第一右法兰和上述第一左法兰基本处在同一平面上。

60.第一右半环体靠近第一右法兰处,具有以外凸出两条间隔成型的肋板结构,而从

环体外侧顶部向下基本沿环周方向渐变延伸成型的第一下拉骑跨槽右侧段;当第一右半环体与上述第一左半环体环周对接组合时,第一下拉骑跨槽右侧段与第一下拉骑跨槽左侧段环周对接,形成由顶部环周向下外凸出两条间隔成型的肋板结构,从而渐变成型的完整第一下拉骑跨槽。第一右半环体靠近第一下拉骑跨槽顶部区域至前端端部处的中下部区域之间,具有以外凸出两条间隔成型的肋板结构,而从环体外侧顶部斜向渐变延伸成型的第一斜拉骑跨槽右侧段;当第一右半环体与上述第一左半环体环周对接组合时,第一斜拉骑跨槽右侧段与第一斜拉骑跨槽左侧段环周对接,形成由顶部朝着前端下部处外凸出两条间隔成型的肋板结构,从而渐变成型的完整第一斜拉骑跨槽。

61.第一右半环体的环周上下两侧分别具有径向外延的联接部,每一侧联接部上沿着轴向长度方向均匀排布有多个螺栓孔,且各个螺栓孔沿着对应联接部的厚度方向贯通成型。当然,第一右半环体上侧联接部在第一下拉骑跨槽、及第一斜拉骑跨槽的成型处,应缺位避开。当第一右半环体与上述第一左半环体环周对接组合时,每一侧联接部上的螺栓孔排布结构呈左右位一一对应配合关系。

62.上述第一左半环体和第一右半环体通过各自上下两侧的联接部形成环周对接组合,并在每一侧对接组合的联接部处所形成的一一对应配合螺栓孔内穿装螺栓而将它们环周联接锁合,形成完整的筒型结构索扣段-即第一索扣段。

63.参见图7所示,第二索扣段2具有左右位环周对接组合的第二左半环体21和第二右半环体22。

64.其中,第二左半环体21上成型有半圆弧形内凹结构的主缆孔,该主缆孔在第二左半环体21上以直孔结构成型。第二左半环体21的前端用作对接上述第一索扣段的第一左半环体的后端,第二左半环体21的对接端面为斜面结构,更为详细的,第二左半环体21的对接端面与自身所成型主缆孔的垂面之间以约0.5

°

夹角配合,换言之,第二左半环体21用作对接第一左半环体的端面以约0.5

°

倾斜而形成斜面结构。

65.第二左半环体21的前端端部环周具有径向外延成型的第二左法兰23,该第二左法兰23的环周均匀排布有多个螺栓孔和多个定位销孔,最好是将螺栓孔和定位销孔以交替方式排布。

66.第二左半环体21靠近第二左法兰23处,具有以外凸出两条间隔成型的肋板结构,而从环体外侧顶部向下基本沿环周方向渐变延伸成型的第二下拉骑跨槽26左侧段。第二左半环体21的靠近第二下拉骑跨槽26的顶部区域至后端端部处的中下部区域之间,具有以外凸出两条间隔成型的肋板结构,而从环体外侧顶部斜向渐变延伸成型的第二斜拉骑跨槽25左侧段。

67.第二左半环体21的环周上下两侧分别具有径向外延的联接部,每一侧联接部上沿着轴向长度方向均匀排布有多个螺栓孔,且各个螺栓孔沿着对应联接部的厚度方向贯通成型。当然,第二左半环体21上侧联接部在第二下拉骑跨槽26、及第二斜拉骑跨槽25的成型处,应缺位避开。

68.第二右半环体22上成型有半圆弧形内凹结构的主缆孔,该主缆孔在第二右半环体22上以直孔结构成型。第二右半环体22的前端用作对接上述第一索扣段的第一右半环体的后端,第二右半环体22的对接端面为斜面结构,更为详细的,第二右半环22体的对接端面与自身所成型主缆孔的垂面之间以约0.5

°

夹角配合,换言之,第二右半环体22用作对接第一

右半环体的端面以约0.5

°

倾斜而形成斜面结构。

69.第二右半环体22的前端端部环周具有径向外延成型的第二右法兰24,该第二右法兰24的环周均匀排布有多个螺栓孔和多个定位销孔,最好是将螺栓孔和定位销孔以交替方式排布。当第二右半环体22与上述第二左半环体21环周对接组合时,第二右法兰24和上述第二左法兰23基本处在同一平面上。

70.第二右半环体22靠近第二右法兰24处,具有以外凸出两条间隔成型的肋板结构,而从环体外侧顶部向下基本沿环周方向渐变延伸成型的第二下拉骑跨槽26右侧段;当第二右半环体22与上述第二左半环体21环周对接组合时,第二下拉骑跨槽26右侧段与第二下拉骑跨槽26左侧段环周对接,形成由顶部环周向下外凸出两条间隔成型的肋板结构,从而渐变成型的完整第二下拉骑跨槽26。第二右半环体22靠近第二下拉骑跨槽26的顶部区域至后端端部处的中下部区域之间,具有以外凸出两条间隔成型的肋板结构,而从顶部斜向渐变延伸成型的第二斜拉骑跨槽25右侧段;当第二右半环体22与上述第二左半环体21环周对接组合时,第二斜拉骑跨槽25右侧段与第二斜拉骑跨槽25左侧段环周对接,形成由顶部朝着后端下部处外凸出两条间隔成型的肋板结构,从而渐变成型的完整第二斜拉骑跨槽25。

71.第二右半环体22的环周上下两侧分别具有径向外延的联接部,每二侧联接部上沿着轴向长度方向均匀排布有多个螺栓孔,且各个螺栓孔沿着对应联接部的厚度方向贯通成型。当然,第二右半环体22上侧联接部在第二下拉骑跨槽26、及第二斜拉骑跨槽25的成型处,应缺位避开。当第二右半环体22与上述第二左半环体21环周对接组合时,每一侧联接部上的螺栓孔排布结构呈左右位一一对应配合关系。

72.上述第二左半环体21和第二右半环体22通过各自上下两侧的联接部形成环周对接组合,并在每一侧对接组合的联接部处所形成的一一对应配合螺栓孔内穿装螺栓而将它们环周联接锁合,形成完整的筒型结构索扣段-即第二索扣段2。

73.上述第一索扣段的后端与上述第二索扣段的前端进行轴向对接。具体的,通过多根定位销将第一索扣段的第一左法兰、第二索扣段的第二左法兰进行轴向对接,并形成周向定位;通过多根定位销将第一索扣段的第一右法兰、第二索扣段的第二右法兰进行轴向对接,并形成周向定位;在整个轴向对接法兰结构的各一一对应螺栓孔内穿装螺栓,从而将第一索扣段和第二索扣段实现轴向对接组合,形成的主缆孔在轴向上略带折角。

74.在悬索桥结构中,第一斜拉骑跨槽和第二斜拉骑跨槽分别用作以骑跨回绕方式连接斜向外拉排布的吊索(吊杆)。第一下拉骑跨槽和第二下拉骑跨槽分别用作以骑跨回绕方式连接竖向下拉排布的吊索(吊杆)。

75.需要特别说明的是,本实施例中仅绘制出了第二索扣段的结构示意图,对第一索扣段的结构未绘制,而第一索扣段的结构与第二索扣段的结构相同,二者基本呈左右对称。

76.实施例3

77.本实施例的其它内容与实施例1相同,不同之处在于:垫板的轴向为等厚结构,组成的中央扣的整个主缆孔为直孔结构。

78.实施例4

79.本实施例的其它内容与实施例1、2或3相同,不同之处在于:中央扣在轴向上基本均匀的等分为三段,中间处的索扣段前、后两端处分别形成对接法兰结构。

80.以上各实施例仅用以说明本实用新型,而非对其限制。尽管参照上述各实施例对

本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对上述实施例进行修改,或者对其中部分技术特征进行等同替换,例如根据悬索桥主缆中跨区域悬链线线型,适当的调整相邻索扣段之间的对接端面斜度或垫板前后两侧表面之间的斜度等;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。