1.本发明涉及气体传感技术领域,具体是涉及一种高响应灵敏度的催化燃烧式氢气传感器及其制备方法。

背景技术:

2.氢气是一种高效、无污染的清洁能源,具有无与伦比的可再生性,发展氢经济一直都是各国政府实现能源战略转型的重要手段。然而,氢气在生产、传输和使用过程中极易发生泄漏,空气中氢气含量在4-75%时,遇明火即可发生强烈爆炸。同时,氢气是一种无色无味气体,这种气体不易被人的身体所具有的感官系统所察觉,人体五官无法对氢气形成有效预警。因此,氢能源开发利用的关键性技术之一就是开发高灵敏、快速响应、安全可靠的氢气传感器,用于氢气泄漏的检测,这也是保障用氢安全的前提。

3.氢燃料电池已成为氢能领域普遍关注的核心性技术,保障燃料电池用氢安全,是氢燃料电池汽车广泛普及的基础。在氢燃料电池汽车领域,对车载式氢气传感器的稳定性有特殊要求。现有的催化燃烧式氢气传感因具有自动补偿功能,能够最大程度消除传感器件受环境的温湿度变化及传感元件本身存在的基线漂移问题,能够最大程度满足车载式氢气传感器的实际使用需求。然而,在车载应用中,传统的催化燃烧式氢气传感器中的传感元件采用悬空结构的铂丝电阻,频繁的机械振动使铂电阻丝容易发生断裂导致传感器无法工作。基于半导体微纳加工技术,使用硅氧化层表面有效支撑催化燃烧元件,制备出的mems催化燃烧式氢气传感器可解决这一弊病。但其设备高昂、制备工艺复杂,限制mems催化燃烧式氢气传感器在车载氢燃料电池的广泛使用。基于此,开发出一种低成本、高性能的新型催化燃烧式氢气传感器具有重要的应用价值。

技术实现要素:

4.本发明的目的在于克服传统催化燃烧式氢气传感稳定性问题和mems催化燃烧式氢气传感器的高成本制备问题,提供一种高响应灵敏度的催化燃烧式氢气传感器及其制备方法,本发明的新型催化燃烧式氢气传感器具有低成本、高性能化等优点。

5.为实现上述目的,本发明提出一种新型催化燃烧式氢气传感器的器件构造,其中包括催化燃烧元件和补偿元件。所述催化燃烧元件和补偿元件都用云母片作为衬底。同时,催化燃烧元件和补偿元件都包含铂电阻和氧化铝载体,不同之处在于在催化燃烧元件的两个表面都涂敷有催化剂(即沉积有钯纳米粒子)。所述催化燃烧元件进行工作时,氢气在钯纳米粒子的催化作用下发生无焰燃烧放出大量热量,进而使得铂电阻温度升高,导致铂电阻的电阻值增大,由于温度与氢气浓度呈正相关,铂电阻值的变化与氢气浓度直接关联,以此实现对氢气的检测。补偿元件主要和催化燃烧元件构成电桥测量电路系统,实现测量系统的温度补偿功能。与传统的mems工艺制备的催化燃烧气体传感器和灯丝式催化燃烧气体传感器相比,本发明涉及的传感器有三项优势,第一,云母片上的平面工艺回避了mems制作工艺的高成本;第二,平面结构避免了灯丝结构的易断性,提供了更加稳定器件性能,能够

确保在频繁机械振动的工况下稳定使用;第三,在催化燃烧元件的两面都有催化剂,能大幅提高器件的灵敏度,大幅增强其探测能力。

6.本发明的创新之处在于:设计出一种低成本、高性能新型催化燃烧式氢气传感器。采用云母片为催化元件的衬底,催化燃烧主体元件的铂电阻采用平面结构,被衬底所支撑。这种催化燃烧式氢气传感器具有平面式结构的特点,有效解决传统催化燃烧式氢气传感器中悬空式铂电阻丝在车载应用中因频繁机械振动导致铂电阻丝断裂而传感器无法工作问题。此外,本发明专利创造性提出一种用于提高催化燃烧式氢气传感器传感性能的新型传感器件构造。在含有催化元件区域的两面沉积催化剂,与氢气发生催化燃烧反应进一步提高催化燃烧主体元件铂电阻的电阻变化值,进而提高催化燃烧式氢气传感器对氢气的传感性能。所述的催化燃烧式氢气传感器的衬底选择可耐高温的云母片,铂电阻、氧化铝载体及钯纳米粒子或薄膜采用物理镀膜方法制备,规避现有mems技术制备气体传感器件存在工艺复杂和设备昂贵问题。

7.所述的一种高响应灵敏度的催化燃烧式氢气传感器,包括催化燃烧元件和补偿元件,所述催化燃烧元件和补偿元件都是以云母片为绝缘衬底,并且在云母片衬底的正面上依次附着铂电阻和氧化铝薄膜载体的平面结构;其中,催化燃烧元件的正反两面都沉积有一层催化剂材料,正面沉积的催化剂材料是附着在氧化铝薄膜载体外表面,反面沉积的催化剂材料是附着在云母片衬底背面上作为增敏元件。

8.进一步地,所述催化燃烧元件和补偿元件采用同一张云母片衬底,在催化燃烧元件区域的两侧表面都附着催化剂材料,即催化燃烧元件区域的氧化铝薄膜载体外表面以及催化燃烧元件区域的云母片衬底背面分别附着催化剂材料。

9.作为优选,催化燃烧式氢气传感器的衬底选择可耐高温的云母片。对于云母片衬底的厚度的确定:首先云母片能够对催化燃烧主体元件形成有效支撑,其次确保增敏元件遇氢增加的热量有效传导到催化主体元件的铂电阻上,云母片的厚度可选1~100μm范围。

10.作为优选,催化燃烧主体元件中的铂电阻采用磁控溅射镀膜设备制备在云母片衬底上。通过该技术制备出来的铂电阻具有平面结构,能够被衬底有效支撑,有效解决传统催化燃烧传感器中悬空铂电阻易断问题。

11.作为优选,铂电阻的形状结构通过不同的掩模版实现,铂电阻厚度控制在1~10μm,铂电阻的电极间隙控制在0.5~10μm。该铂电阻制备工艺规避半导体光刻工艺,制备成本较低,更能满足车载氢气传感器的广泛使用。

12.作为优选,为确保平面结构的铂电阻能够更好地附着于云母片衬底上,可以在沉积铂电阻工艺之前,使用相同的掩模版在衬底表面镀1~5nm厚度的钛或铬薄膜作为黏附层。

13.作为优选,所述催化主体元件的氧化铝载体通过射频镀膜设备来实现。同样利用掩模版进行区域选择性镀膜,使得镀上的氧化铝薄膜覆盖整个铂电阻的表面,氧化铝薄膜厚度控制在5~50μm范围内。

14.作为优选,催化燃烧元件及增敏元件所需的催化剂,采用团簇束流沉积技术(参见acs applied materials&interfaces,10(2018)44603

–

44613)分别制备钯纳米粒子在催化燃烧元件的两面。

15.作为优选,为实现催化燃烧元件能够与氢气发生催化燃烧反应,所述钯纳米粒子

通过调节团簇束流溅射参数,制备出钯纳米粒子尺寸大小5~20nm,钯纳米粒子沉积范围覆盖催化燃烧元件中整个氧化铝薄膜的区域表面。

16.作为优选,采用钯纳米粒子沉积在催化燃烧元件的衬底背面作为催化燃烧式氢气传感器的增敏元件。使用团簇束流沉积设备制备出钯纳米粒子,粒子尺寸范围可选为1~20nm。沉积在衬底背面的钯纳米粒子确保能够覆盖催化燃烧元件区域。

17.所述的一种高响应灵敏度的催化燃烧式氢气传感器的制备方法,包括以下步骤:

18.1)将掩模板贴于云母表面,利用磁控溅射镀膜法先在云母片表面镀金属钛或者铬作为黏附层,然后同样利用磁控溅射镀膜法进一步镀铂层得到铂电阻结构;

19.2)在铂电阻位置上镀氧化铝薄膜载体层,氧化铝薄膜载体层通过射频磁控溅射镀膜法镀膜形成,同样利用掩模板实现选区镀膜,镀膜区域覆盖整个铂电阻分布的表面;

20.3)按照上述步骤1)~2)的方法,制备得到补偿元件和催化燃烧元件中间体;

21.4)使用团簇束流沉积设备在催化燃烧元件中间体的正反两面都沉积有一层钯纳米粒子,正面沉积的钯纳米粒子附着并覆盖在整个氧化铝薄膜分布的区域表面,反面沉积的钯纳米粒子附着并覆盖在整个云母片衬底背面。

22.进一步地,步骤1)中,钛或者铬黏附层的厚度为1~5nm;步骤1)中采用磁控溅射镀膜设备进行镀铂层,溅射电源采用直流电源,溅射功率20~40w,溅射腔内的氩气气压保持至0.5~2pa。

23.进一步地,步骤2)中采用磁控溅射镀膜设备进行镀氧化铝薄膜载体层,溅射电源采用射频电源,靶材选择氧化铝靶材,溅射功率150~200w,溅射腔内氩气气压维持0.5~2pa。

24.进一步地,步骤3)中使用团簇束流沉积设备进行沉积钯纳米粒子的过程中,溅射气和缓冲气均为氩气,溅射气和缓冲气的流量分别为50~70sccm和75~85sccm范围内,溅射功率15~30w。

25.与现有技术相比,本发明取得的有益效果是:

26.1)发明提出一种新型催化燃烧式氢气传感器,传感器选用云母片作为衬底,使用磁控溅射镀膜分别将铂电阻和氧化铝载体沉积在衬底表面。制备出来的催化燃烧式氢气传感器具有平面结构,能够稳定运行于车载频繁机械振动环境。同时,该催化燃烧式氢气传感器制备成本低,能够在车载氢燃烧电池中得到广泛应用。

27.2)本发明通过在催化燃烧元件两个表面都设置催化剂,显著增强了催化效果,使得器件的灵敏度大幅提高。此外,本发明提出的催化燃烧式氢气传感器,催化燃烧式主体元件采用的平面结构具有工艺简单、结构性能稳定的特点。因此,本发明提出的新型催化燃烧式氢气传感器具有低成本、高稳定性、高传感性能的特点。

附图说明

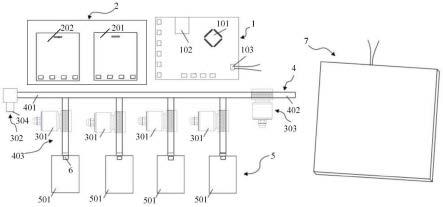

28.图1为本发明的催化燃烧式氢气传感器的结构示意图。

29.图2a是不同催化燃烧式氢气传感器在不同氢气浓度下的实时电流曲线对比图;

30.图2b为不同催化燃烧式氢气传感器在进行分析时的氢气浓度与响应度的关系图对比结果;

31.图1中:1-云母片、2-铂电阻、3-氧化铝薄膜、4-钯纳米粒子。

具体实施方式

32.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

33.实施例:

34.如图1所示,本发明一种催化燃烧式氢气传感器,包括结构基本相同的两个元件:催化燃烧元件和补偿元件。这两个元件都以云母片1为绝缘衬底,都被可耐高温的云母片绝缘衬底所支撑。平面结构的铂电阻2作为测量单元,氧化铝薄膜3覆盖于铂电阻2之上作为载体层。对照图1中,催化燃烧元件的正反两面都沉积有一层钯纳米粒子4作为催化剂,正面沉积的钯纳米粒子4是附着在氧化铝薄膜3外表面,反面沉积的钯纳米粒子4是附着在云母片1衬底背面上作为增敏元件。补偿元件与催化元件结构基本相同,只不过没有催化剂钯纳米粒子4。

35.实施例1:

36.一种催化燃烧式氢气传感器的制备,对照图1中,催化燃烧元件和补偿元件采用同一张云母片衬底,包括以下步骤:

37.(1)衬底的选取:选取厚度为25μm的云母片作为绝缘衬底。

38.(2)铂电阻的制备:在衬底表面制备铂电阻之前,为了增加铂电阻和衬底表面之间的结合力,在云母片衬底表面先镀厚度为5nm左右的铬作为黏附层。铂电阻采用磁控溅射镀膜设备进行制备,溅射电源采用直流电源,溅射功率30w左右,溅射腔内的氩气气压保持至1pa左右。黏附层和铂电阻的图案通过选用掩模板实现,铂电阻的厚度通过控制镀膜时间来实现,厚度控制在5~6μm。

39.(3)氧化铝载体的沉积:氧化铝载体薄膜通过磁控溅射镀膜设备进行制备,溅射电源采用射频电源,靶材选择氧化铝靶材,溅射功率选180w,溅射腔内氩气气压维持1pa左右,薄膜厚度控制在20μm左右。在镀氧化铝薄膜时,通过掩模版遮挡实现在铂电阻位置镀氧化铝层。

40.(4)钯纳米粒子的沉积:钯纳米粒子通过团簇束流沉积设备进行制备,溅射气和缓冲气均为氩气,溅射气和缓冲气的流量分别为60sccm和80sccm,溅射功率20~25w。在沉积过程中,当制备仅单面有催化剂的催化燃烧元件(记为单面催化元件)时,采用合适的掩模版,将钯纳米粒子沉积在催化元件的氧化铝薄膜表面,避免补偿元件的氧化铝载体上被沉积到钯纳米粒子催化剂。同样的,当制备双面都有催化剂的催化燃烧元件(记为双面催化元件)时,采用合适的掩模版,将钯纳米粒子沉积在催化元件的氧化铝薄膜表面,避免补偿元件的氧化铝载体上被沉积到钯纳米粒子催化剂,且在衬底的背面,采用合适的掩模版,将钯纳米粒子沉积在催化燃烧元件的背面区域,背面的钯纳米粒子作为催化燃烧式氢气传感器的增敏元件,避免补偿元件的衬底背面上被沉积到钯纳米粒子催化剂。控制钯纳米粒子尺寸大小为5~15nm。

41.按照上述制备方法可制备得到两种不同的催化燃烧式氢气传感器,其中一种的催化燃烧元件为单面催化元件,另一种的催化燃烧元件为双面催化元件。

42.氢气响应性能测试:

43.对于上述方法制备的两种不同的催化燃烧式氢气传感器(一种含有单面催化元件,另一种含有双面催化元件)进行感氢性能测试。对两种不同的催化燃烧式氢气传感器的铂电阻分别施加3~5v左右的电压,确保催化燃烧元件的初始温度在160℃左右,达到钯纳

米粒子与氢气发生催化燃烧反应的起始温度。为了探究增敏元件的增敏效果,先后两种不同的催化燃烧式氢气传感器(一种含有单面催化元件,另一种含有双面催化元件)分别在置于测试腔内,并在腔体内分别通入4000、10000、20000、40000ppm的氢气浓度,整体测试过程中实时监测铂电阻的电流值。在此测试方法下,不同催化燃烧式氢气传感器(一种含有单面催化元件,另一种含有双面催化元件)在不同氢气浓度下的实时电流曲线对比图如图2a所示。进一步,通过传感器响应度计算公式对比出不同催化燃烧式氢气传感器的响应度性能差异,传感器响应度的计算公式如下:

44.响应度其中:i0是初始电流值(即是催化燃烧元件的初始温度160℃左右下,在空气环境中的传感器电流值),i是暴露在氢气环境中的传感器电流值。因此,根据图2a中不同氢气浓度下的实时电流曲线,能够计算得到传感器响应度与氢气浓度之间的对应关系,结果不同催化燃烧式氢气传感器(一种含有单面催化元件,另一种含有双面催化元件)在进行分析时的氢气浓度与响应度的关系图对比结果如图2b所示。从图2b可以看出:相对于单面催化元件,双面涂敷催化剂能够显著提高催化燃烧元件对氢气的响应性能。例如,在40000ppm的氢气浓度下,催化燃烧主体元件(即含有单面催化元件)和催化燃烧主体元件 增敏元件(即含有双面催化元件)的响应度分别为10%和27.7%,即增敏元件提高约270%催化燃烧主体元件对氢气的响应性能。

45.本发明提出一种新型催化燃烧式氢气传感,其中双面涂敷催化剂的器件能大幅提高催化元件对氢气的响应性能。同时,该催化燃烧式氢气传感器具有平面结构,能长期稳定工作于车载频繁机械振动环境中,又规避mems式催化燃烧式氢气传感器的复杂制备工艺。综上所述,本发明提出的一种新型催化燃烧式氢气传感器,具有低沉本、高稳定性和高感氢性能的特点,在车载氢燃烧电池的安全监测中具有重要的实际应用价值。

46.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。