1.本发明涉及流体加热炉及加热方法。

背景技术:

2.日本特开2013-146741号中记载了下述内容:将铸造中使用的型芯所使用的砂(以下称为“型芯砂”)回收,通过去除粘附于型芯砂的杂质、粘合剂而再次利用该型芯砂。具体地,日本特开2013-146741号中记载了下述内容:在500℃下对由具有型芯的模具铸造出的铸造品进行热处理,通过对包覆于型芯的表面的有机粘合剂焙烧而使型芯崩坏,从而回收有机粘合剂一定程度被去除的型芯砂。

技术实现要素:

3.近年来,为了防止在铸造工序中用于型芯的有机粘合剂被加热而产生的焦油、炭黑、恶臭(燃气)等,使用水玻璃等无机粘合剂形成的型芯被使用。在从使用无机粘合剂形成的型芯中循环利用型芯砂的情况下,也通过加热而将无机粘合剂从型芯砂去除。并且,为了防止该无机粘合剂在加热炉内再凝固,在利用流动气体使所述型芯砂流动的同时加热型芯砂的流体槽成为必需。在这种流体槽中进行加热的加热炉称为流体加热炉,在该流体加热炉中由于产生高温排气,因此存在热效率较差的问题。

4.本发明就是为了解决上述问题而提出的,其目的在于提供改善了热效率的流体加热炉及加热方法。

5.本发明所涉及的流体加热炉为循环利用型芯所使用的型芯砂的流体加热炉,具备:流体槽,利用流动气体使所述型芯砂流动的同时加热所述型芯砂;以及排气流路,与所述流体槽连通,将所述流动气体排气,所述排气流路具备投放部,其用于经由所述排气流路向所述流体槽内投放所述型芯砂。

6.本发明所涉及的加热方法为使用具备下述流体槽的流体加热炉加热型芯砂的加热方法,所述流体槽使用流动气体使型芯所使用的型芯砂流动的同时加热所述型芯砂,所述流体加热炉还具备排气流路,其与所述流体槽连通,将所述流动气体排气,所述排气流路具备投放部,其经由该排气流路向所述流体槽内投放所述型芯砂,在所述排气流路中,通过所述排气流路内被排气的所述流动气体将从所述投放部投放至所述排气流路内的所述型芯砂加热,在所述流体槽中,将在所述排气流路被加热的所述型芯砂进一步加热。

7.根据本发明所涉及的流体加热炉及加热方法,由于从排气流路的投放部经由排气流路向流体槽投放型芯砂,所以利用通过排气流路被排气的流动气体而型芯砂在到达流体槽之前被加热。因此,与热量从流动气体传递至型芯砂的情况相应地,流体加热炉的热效率提高。由此,能够提供改善了热效率的流体加热炉及加热方法。

附图说明

8.下面将参照附图描述本发明所例示的实施例的特征、优点以及技术和工业意义,

相同的标号表示相同的部件,其中:图1是示意地示出从侧面观察本发明的实施方式1所涉及的流体加热炉的截面的图。图2是表示本发明的实施方式1所涉及的流体加热炉的排气流路的内部的立体图。图3是说明本发明的实施方式1所涉及的排气流路的分散板的一个例子的图。图4是表示本发明的实施例1中的砂温度及排气温度的曲线图。

具体实施方式

9.实施方式1以下,参照附图说明本发明的实施方式1。但本发明并不由以下的实施方式1所限定。另外,为了使说明明确,以下的记载及附图被适当简化。

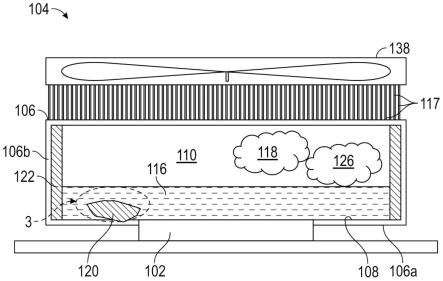

10.图1是示意地示出从侧面观察本实施方式1所涉及的流体加热炉100的截面的图。流体加热炉100为了循环利用铸造中使用的型芯所使用的型芯砂200而加热该型芯砂200。例如,铸造中使用的型芯被粉碎而产生型芯砂200。并且,流体加热炉100通过将该型芯砂200加热而从型芯砂200去除无机粘合剂,然后循环利用型芯砂200。如图1所示,流体加热炉100具备流体槽101、排气流路102。排气流路102设置于流体槽101的上侧。

11.流体槽101是在利用流动气体使型芯砂200流动的同时加热型芯砂200的加热槽。在这里,流动气体是在流体加热炉100内流动的气体,伴随该气体的流动而流体槽101内部的型芯砂200也流动。具体地,流动气体从流体槽101的下部被向流体槽101内部供给,在流体槽101中被加热而上升,通过排气流路102向外部被排气。如图1所示,流体槽101具备加热器101a、气室101b、烧结金属网101c、分隔板101d、出口部101e等。

12.加热器101a例如设置于流体槽101的侧面及底面,加热流体槽101内部的型芯砂200。另外,加热器101a对被供给至设置于流体槽101的下部的气室101b内的流动气体进行加热。另外,通过加热器101a,在流体槽101内部,使型芯砂200流动的流动气体与该型芯砂200一起被加热。

13.气室101b设置于流体槽101的底部侧,从规定的气体供给源(未图示)向该气室101b内供给规定的气体。另外,气室101b的上部经由烧结金属网101c与流体槽101内部连通。因此,被供给至气室101b内的气体通过烧结金属网101c向流体槽101内部移动。

14.烧结金属网101c为具有多个孔部的金属网,这些孔部的尺寸设为能够防止型芯砂200从流体槽101内部向气室101b通过,并且能够使气体从气室101b向流体槽101内部通过。

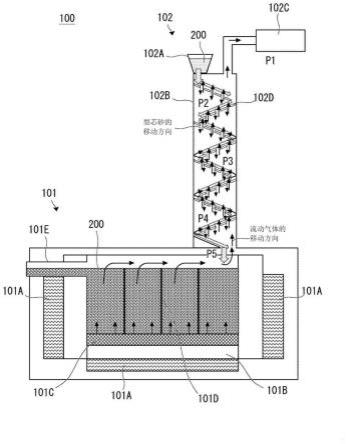

15.分隔板101d是竖立设置于流体槽101的内部的板状部件。另外,分隔板101d与流体槽101的至少一个内壁分离。并且,投放于流体槽101的内部的型芯砂200通过由该分隔板101d形成的流体槽101内的通路前往出口部101e。

16.出口部101e是例如设置于流体槽101的规定的高度处的、排出型芯砂200的通路。在图1所示的例子中,出口部101e设置于流体槽101的上部侧。

17.排气流路102是与流体槽101连通、从流体槽101将流动气体排气的流路。排气流路102设置于流体槽101的上侧,将在流体槽101中被加热而成为上升气流的流动气体向流体加热炉100的外部排气。如图1所示,排气流路102具备筒状的主体部102b、投放部102a、集尘器102c等。

18.投放部102a是设置于主体部102b的上部、能够收容规定量的型芯砂200的容器,投放部102a的底部至少局部开口,投放部102a与主体部102b连通。由此,能够从投放部102a经由主体部102b向流体槽101内投放型芯砂200。并且,本实施方式1所涉及的排气流路102中,通过排气流路102内被排气的流动气体将从投放部102a投放至排气流路102内的型芯砂200加热。此外,在流体槽101中,在排气流路102中被加热后的型芯砂200被进一步加热。

19.主体部102b以与流体槽101内部和主体部102b的内部连通的方式被竖立设置在流动槽101的上侧。图2示出排气流路102的主体部102b的内部的一个例子。如图2所示,主体部102b为具有矩形形状截面的方管。

20.另外,在主体部102b的内部,倾斜地架设有一片以上的分散板102d。该分散板102d形成有型芯砂200能够通过的多个孔部102g。例如在主体部102b的内部,以从主体部102b的内壁的一侧向另一侧以规定的角度倾斜的方式架设一片以上的分散板102d。通过分散板102d将从投放部102a投放的型芯砂200分散,因此与通过主体部102b的流动气体接触的型芯砂200的面积增加,型芯砂200与流动气体之间的热交换的效率提高。具体地,如图1所示,从流体槽101流入主体部102b的流动气体沿着分散板102d在主体部102b内部上升。另一方面,从投放部102a投放至主体部102b内部的型芯砂200沿着分散板102d下降且通过分散板102d中设置的孔部102g,向下侧的分散板102d上落下。由此,通过分散板102d被分散而下降的型芯砂200与沿着分散板102d上升的流动气体接触,在流动气体与型芯砂200之间进行热交换。

21.另外,多个分散板102d的倾斜方向不同。例如图2所示,在多个分散板102d中,存在从主体部102b的内壁的一侧朝向另一侧向下侧倾斜的第一分散板102e、从主体部102b的内壁的一侧朝向另一侧向上侧倾斜的第二分散板102f。另外,在主体部102b的内部,倾斜方向不同的分散板102d被交替架设。例如,在主体部102b的内壁交替架设有第一分散板102e和第二分散板102f。通过如上所示配置分散板102d,型芯砂200被进一步分散,型芯砂200与流动气体之间的热交换的效率进一步提高。

22.另外,在主体部102b的内壁架设分散板102d的角度(分散板102d倾斜的角度)优选为型芯砂200的休止角度以上。由此,能够防止型芯砂200滞留于分散板102d上。

23.此外,主体部102b的形状、分散板102d的架设方式并不限定于上述内容。例如,在主体部102b具有圆筒形状的情况下,分散板102d也可以沿着该圆筒的内壁设置为螺旋状。

24.集尘器102c从通过主体部102b的流动气体中去除该流动气体含有的异物、例如型芯砂200等,将流动气体向流体加热炉100的外部排出。

25.下面,参照图3说明设置于分散板102d的多个孔部102g。在图3所示的例子中,分散板102d为多个孔部102g以之字形设置的冲孔金属板。具体地,分散板102d上沿第一方向d1以规定的间距p形成有多个孔部102g。另外,孔部102g具有规定半径的圆形形状。另外,彼此相邻的3个孔部102g被配置于三角形的顶点位置。具体地,沿第一方向d1相邻的2个孔部102g和与该2个孔部102g都相邻的1个孔部102g配置于三角形的顶点位置。在这里,与沿第一方向d1相邻的2个孔部102g都相邻的1个孔部102g所位于的三角形的角部的角度设为θ。该三角形可以为等腰三角形,在θ为60

°

时,该三角形为等边三角形。

此外,分散板102d也可以是具有多个规定尺寸的孔部的金属网。

26.下面,说明本实施方式1所涉及的流体加热炉100中的型芯砂200的加热方法。首先,从投放部102a向排气流路102的主体部102b内投放型芯砂200。然后,在排气流路102中,通过排气流路102内被排气的流动气体,将从投放部102a投放至排气流路102内的型芯砂200加热。具体地,在主体部102b的内部,通过流动气体与型芯砂200接触,流动气体将型芯砂200直接加热。另外,通过型芯砂200接触由流动气体加热后的主体部102b的壁部、分散板102d,从而型芯砂200被间接加热。进而,在流体槽101中,在排气流路102中被加热的型芯砂200被进一步加热。

27.实施例1下面,说明本发明的实施例1。作为实施例1,调查设置有分散板102d的主体部102b中的、流动气体与型芯砂200之间的热交换效率。实施例1所涉及的分散板102d为图3所示的设置有半径φ=5mm、间距p=8mm、角度θ=60

°

的孔部102g的冲孔金属板。另外,设置于排气流路102的主体部102b的内部的分散板102d的片数为8片,分散板102d的倾斜角度是以水平方向为基准的30

°

,排气流路102的尺寸为宽度30cm、进深21cm、高度150cm。另外,如图2所示,8片分散板102d在主体部102b的内部等间隔地交替以倾斜方向不同的方式被架设。另外,在实施例1中,作为型芯砂200使用ac铝砂(“瓢屋社”生产)的新砂及循环利用砂、以及green beads(“金生机能公司”生产)的人工球形砂的新砂及循环利用砂。另外,从主体部102b的下部向主体部102b内供给的流动气体的温度为340℃,该流动气体的流量为0.45升/分钟。另外,从主体部102b的上部向主体部102b内投放的型芯砂200的温度为25℃,该型芯砂200的投放量为165kg/小时。另外,在实施例1中,热交换效率基于以下的算式(1)计算。热交换率=((加热后的砂温度-加热前的砂温度)

×

砂的比热)/输入热量

×

100

……

(1)

28.图4示出实施例1中的、主体部102b内的各个位置(图1所示的位置p1~p5)处的流动气体的温度、通过主体部102b后的(图1所示的位置p5处的)型芯砂200的温度。具体地,图4的纵轴表示温度(℃),横轴表示时间(秒)。另外,在图4的例子中示出的符号(i)示出从主体部102b的上部被排气的(图1所示的位置p1的)流动气体的温度,符号(ii)~(iv)分别示出图1所示的主体部102b内的位置p2~p4处的流动气体的温度,符号(v)示出图1所示的位置p5处的型芯砂200的温度,符号(vi)示出从流体槽101的上部进入主体部102b内之前(图1中的位置p5)的流动气体的温度。此外,图4所示的数据为green beads的新砂的数据。

29.如图4所示,从流体槽101的上部进入主体部102b内之前的流动气体的温度(符号(vi))为340℃左右,通过在主体部102b内该流动气体与型芯砂200之间进行热交换,从主体部102b被排气的流动气体的温度(符号(i))降低至35℃左右。另一方面,从主体部102b的上侧向主体部102b内投放的型芯砂200的温度如上述所示为25℃,通过主体部102b而向流体槽101内投放的型芯砂200的温度(符号(v))上升至150℃左右。此外,可知主体部102b中的、流动气体与型芯砂200之间的热交换效率为94%左右的高效率。

30.根据以上说明的本实施方式1所涉及的流体加热炉100及加热方法,由于型芯砂200从排气流路102的投放部102a通过排气流路102向流体槽101投放,因此由通过排气流路102被排气的流动气体而型芯砂200在到达流体槽101之前被加热。因此,与热量从流动气体传递至型芯砂200的情况相应地,流体加热炉100的热效率提高。由此,能够提供改善了热效

率的流体加热炉100及加热方法。

31.另外,通过在排气流路102的主体部102b的内部倾斜地架设的、具有型芯砂200能够通过的多个孔部102g的板状的分散板102d,从投放部102a被投放的型芯砂200被分散。因此,型芯砂200与通过主体部102b的流动气体接触的面积增加,型芯砂200与流动气体之间的热交换的效率提高。

32.另外,通过在排气流路102的主体部102b的内部架设多个分散板102d,型芯砂200被进一步分散,型芯砂200与流动气体之间的热交换的效率进一步提高。

33.另外,通过在主体部102b的内部设置倾斜方向不同的多个分散板102e、102f,型芯砂200被进一步分散,型芯砂200与流动气体之间的热交换的效率进一步提高。

34.另外,通过在主体部102b的内壁交替设置倾斜方向不同的多个分散板102e、102f,型芯砂200被进一步分散,型芯砂200与流动气体之间的热交换的效率进一步提高。

35.另外,通过使分散板102d在主体部102b的内壁被架设的角度为型芯砂200的休止角度以上,从而能够防止型芯砂200滞留于分散板102d上的情况。

36.此外,本发明并不限定于上述实施方式,能够在不脱离主旨的范围内适当变更。例如,也可以使分散板102d在主体部102b的内壁被架设的角度与主体部102b的内部处的位置对应地变化。通过使分散板102d倾斜的角度变化,能够改变型芯砂200通过分散板102d上的时间。例如,通过随着从主体部102b的下部朝向上部而分散板102d的倾斜角度变小,从而在主体部102b的上部,温度降低后的流动气体与型芯砂200接触的时间变长,能够提高热交换效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。