1.本发明涉及冷热流体的热交换技术领域,尤其是涉及一种微通道板式换热器。

背景技术:

2.换热器是实现热量交换的设备,也是工业制造过程中必不可少的单元设备。按照传热面形状和结构区分,目前的换热器主要分为管壳式换热器和板式换热器,其中,管壳式换热器通过管壳壁面进行传热,板式换热器则通过板面进行传热。

3.但传统工业上采用的换热器的耐压能力都不高,无法满足高压流体的换热需求。比如加氢站加注高压氢气时,为避免加注时车载气瓶内的温度超出气瓶的许可使用温度(-40∽85℃),通常采用预冷高压氢气的措施,为此需要配置耐压高达90mpa以上的预冷换热器。

4.为解决高压氢气的预冷换热问题,中国专利cn104101245a公开了一种管壳式热交换系统及换热器。该换热器主体由筒体和一组耐高压异型w状不锈钢换热管束构成,不同异型w状换热管之间经管接件相互串接,兼顾了紧凑性和安全性。

5.中国专利cn110260687a公开了一种片状串联的管壳式换热器。换热器壳体内部设有管程组件和折流板组件,其中管程组件由多个平行并列设置的片状同心圆形盘管通过焊接或高压专用卡套弯头和转接管串联而成,有效解决高压氢气管程耐压的前提下,使得换热器结构更灵活紧凑、换热性能更高效、维修更便捷。

6.中国专利cn110118495a则公开了一种耐高压紧凑型换热器,包括壳体、设置于壳体内部的换热管、爆破装置、保温装置、铸造芯体及连接于换热管两端的穿壳转接头,其中换热管是由整根高压管折弯而成,多个不同弯管半径的螺旋套设结构,该换热管通过穿壳转接头密封贯穿壳体后分别与高压氢气进出管道连接,壳体两端的进出液法兰分别与冷却液进出管道连接。其优点在于有效解决高压氢气管程耐压的基础上,实现了同等空间下最大的换热面积和换热能力。

7.上述几种管壳式换热器尽管解决了换热介质耐高压问题,但受限于管壳式的结构特点,换热器的体积较为庞大,当加氢机与换热器集成为一体机后,难以满足对换热器体积小型化的要求,其结构较为复杂,存在换热效率低的问题,此外,一旦发生氢气泄漏,容易引发安全事故。

技术实现要素:

8.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种适用于高压氢气预冷的微通道板式换热器,既能解决换热介质耐高压问题,同时实现结构紧凑、换热效率高以及安全可靠的目的。

9.本发明的目的可以通过以下技术方案来实现:一种微通道板式换热器,包括盖板和底板,所述盖板和底板之间交替堆叠有多片液体流场板和气体流场板,所述液体流场板和气体流场板的数量相同,所述液体流场板的流道侧与气体流场板的平板侧依次叠放、所

述气体流场板的流道侧与液体流场板的平板侧依次叠放,分别构成液体微通道流道和气体微通道流道,所述盖板上开设有气体总入口通孔、气体总出口通孔、液体总入口通孔、液体总出口通孔、气体泄漏总导流孔,所述气体总入口通孔、液体总入口通孔、液体总出口通孔和气体泄漏总导流孔分别与安全附件相连接。

10.进一步地,所述液体流场板的一面为光滑平板,所述液体流场板的另一面刻有平行分布的液体流道组,所述液体流场板的一侧开设对称分布的液体第一入口通孔和液体第一出口通孔,所述液体第一入口通孔与液体第一出口通孔之间通过液体流道组相连接,所述液体流场板的另一侧开设有对称分布的气体第一入口通孔和气体第一出口通孔,所述液体流场板的顶角位置开设有对称分布的气体泄漏第一导流通孔;

11.所述液体流道组优选为平行蛇形分布流道组,由不同的液体流道区串接而成,以此能够在液体流场板内实现液体流道换热面积最大化和液体分配均匀化。

12.进一步地,所述液体第一入口通孔通过液体导流区与液体流道组的入口相连,所述液体第一出口通孔通过液体汇流区与液体流道组的出口相连。

13.进一步地,所述液体导流区由多个自液体第一入口通孔向液体流道组入口扇形分布的直流道或柱状流道构成,用于引导液体第一入口通孔的液体均匀分配于各液体流道;

14.所述液体汇流区由多个自液体流道组出口向液体第一出口通孔逆扇形分布的直流道或柱状流道构成,用于引导各液体流道内液体均匀汇入液体第一出口通孔。

15.进一步地,所述气体流场板的外形尺寸与液体流场板的外形尺寸相同,所述气体流场板的一面为光滑平板,所述气体流场板的另一面刻有平行分布的气体流道组,所述气体流场板的一侧开设对称分布的液体第二入口通孔和液体第二出口通孔,所述液体第二入口通孔、液体第二出口通孔的位置和尺寸分别对应与液体流场板上液体第一入口通孔、液体第一出口通孔的位置和尺寸相同;

16.所述气体流场板的另一侧开设有对称分布的气体第二入口通孔和气体第二出口通孔,所述气体第二入口通孔、气体第二出口通孔的位置和尺寸分别对应与液体流场板上气体第一入口通孔、气体第一出口通孔的位置和尺寸相同;

17.所述气体流场板的顶角位置开设有对称分布的气体泄漏第二导流通孔,所述气体泄漏第二导流通孔的位置和尺寸与液体流场板上气体泄漏第一导流通孔的位置和尺寸相同,所述气体泄漏导流通孔之间刻有气体泄漏导流槽;

18.所述气体第二入口通孔与气体第二出口通孔之间通过气体流道组相连接,所述气体流道组优选为平行蛇形分布流道组,由不同的气体流道区串接而成,以此能够在气体流场板内实现气体流道换热面积最大化和气体分配均匀化。

19.进一步地,所述气体第二入口通孔通过气体导流区与气体流道组的入口相连,所述气体第二出口通孔通过气体汇流区与气体流道组的出口相连。

20.进一步地,所述气体导流区由多个自气体第二入口通孔向气体流道组入口扇形分布的直流道或柱状流道构成,用于引导气体第二入口通孔的气体均匀分配于各气体流道;

21.所述气体汇流区由多个自气体流道组出口向气体第二出口通孔逆扇形分布的直流道或柱状流道构成,用于引导各气体流道内气体均匀汇入气体第二出口通孔。

22.进一步地,所述安全附件包括压力传感器、爆破片、氢气传感器、气动阀、电磁阀和plc,所述气体总入口通孔连接有压力传感器、爆破片和气动阀;

23.所述液体总入口通孔连接有爆破片,所述液体总出口通孔连接有压力传感器;

24.所述气体泄漏总导流通孔连接有氢气传感器。

25.进一步地,所述压力传感器、氢气传感器分别通信连接至plc,所述plc通信连接有电磁阀,所述电磁阀通过开通或切断低压驱动气体来控制气动阀的开启或关闭。

26.与现有技术相比,本发明具有以下优点:

27.(1)本发明提出的板式换热器结构,通过设置交替叠放的液体流场板和气体流场板,采用微通道及蛇形流道设计,能够使各种形状和尺寸的流场板换热面积都得到最大程度的利用,充分提高换热效率,不仅能够简化结构,同时显著减少流场板的使用量。

28.(2)本发明提出的板式换热器结构,采用微通道设计,将液体流场板的流道侧与气体流场板的平板侧依次叠放、将气体流场板的流道侧与液体流场板的平板侧依次叠放,以分别构成液体微通道流道和气体微通道流道,使得承受高压的流场板厚度显著下降,进而有效减小换热器的体积和重量。

29.(3)本发明提出的板式换热器结构,将盖板上气体总入口通孔、液体总入口通孔、液体总出口通孔和气体泄漏总导流孔分别与安全附件相连接,在气体流场板上设置气体泄漏导流槽,结合安全附件中氢气传感器、plc、气动阀的设计,能够实时监控承受高压的每一层气体流场板焊接面的氢气微泄漏情况,避免换热器氢泄漏带来的潜在安全风险;

30.此外,安全附件中还包括压力传感器、爆破片,利用压力传感器分别采集通入换热器的高压气体压力和液体压力,由plc判断是否超过预设的压力上限,进而控制气动阀的工作状态,起到超压防护的作用,若因故障导致超压防护失效,还可通过爆破片触发泄压,以充分保护系统安全。

31.综上,本发明提出的板式换热器具有耐高压、大流量、结构紧凑、换热效率高、加工简便、安全性好的优点。

附图说明

32.图1为实施例中液体流场板结构示意图;

33.图2为图1中液体流场板i区局部结构示意图;

34.图3为图1中液体流场板ii区局部结构示意图;

35.图4为图1中液体流场板iii区局部结构示意图;

36.图5为实施例中气体流场板结构示意图;

37.图6为图5中气体流场板iv区局部结构示意图;

38.图7为图5中气体流场板v区局部结构示意图;

39.图8为实施例中换热器平板叠放示意图;

40.图9为实施例中换热器安全附件连接示意图;

41.图中标记说明:

42.图1:1-1、气体泄漏第一导流孔,1-2液体第一入口通孔,1-3、液体导流区,1-4、第一纵向平行液体流道区,1-5、第二纵向平行液体流道区,1-6、液体再分配区,1-7、气体第一出口通孔,1-8、气体第一入口通孔,1-9、液体再分配区,1-10、第三纵向平行液体流道区,1-11、第四纵向平行液体流道区,1-12、液体汇流区,1-13、液体第一出口通孔,1-14、气体泄漏第一导流孔,1-15、横向平行液体流道区;

43.图2:2-1、液体导流柱,2-2、液体流道脊,2-3、纵向液体流道;

44.图3:3-1、横向液体流道,3-2、纵向液体流道,3-3、流道分隔区;

45.图4:4-1、纵向液体流道,4-2、液体导流柱,4-3、液体导流柱;

46.图5:5-1、气体泄漏第二导流孔,5-2、气体泄漏导流槽,5-3、液体第二入口通孔,5-4、第一横向平行气体流道区,5-5、第一纵向平行气体流道区,5-6、第二纵向平行气体流道区,5-7、第三纵向平行气体流道区,5-8、第二横向平行气体流道区,5-9、气体汇流区,5-10、气体第二出口通孔,5-11、气体泄漏导流槽,5-12、气体第二入口通孔,5-13、气体导流区,5-14、第四横向平行气体流道区,5-15、第四纵向平行气体流道区,5-16、第五纵向平行气体流道区,5-17、第六纵向平行气体流道区,5-18、第五横向平行气体流道区,5-19、液体第二出口通孔,5-20、气体泄漏导流槽,5-21、气体泄漏第二导流孔,5-22、第三横向平行气体流道区,5-23、气体泄漏导流槽;

47.图6:6-1、气体泄漏导流槽,6-2、横向平行气体流道,6-3、纵向平行气体流道,6-4、流道分隔区;

48.图7:7-1、流道分隔区,7-2、纵向平行气体流道,7-3、气体流道脊,7-4横向气体流道;

49.图8:8-1、盖板,8-2、液体流场板,8-3、气体流场板,8-4、底板,8-5、气体总出口通孔,8-6、气体总入口通孔,8-7、液体总出口通孔,8-8、气体泄漏总导流孔,8-9、液体总入口通孔,8-10、气体泄漏总导流孔;

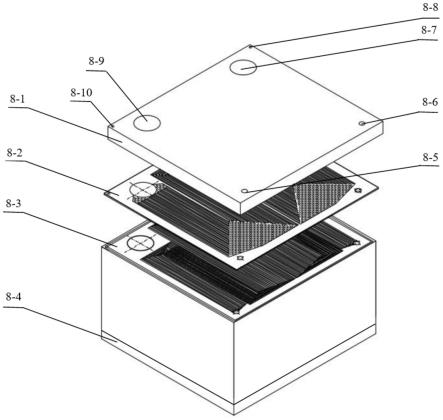

50.图9:1、第一压力传感器,2、氢气传感器,3、第一气体泄漏总导流孔,4、液体总出口通孔,5、第二压力传感器,6、plc控制器,7、电磁阀,8、第一爆破片,9、气动阀,10、盖板,11、气体总出口通孔,12、气体总入口通孔,13、液体总入口通孔,14、第二气体泄漏总导流孔,15、第二爆破片。

具体实施方式

51.下面结合附图和具体实施例对本发明进行详细说明。

52.实施例

53.一种用于高压氢气预冷的微通道板式换热器,包括液体流场板、气体流场板、底板、盖板及安全附件,其中,液体流场板为矩形或其它形状的金属板,液体流场板的一面除了通孔外其余为光滑平板、另一面则刻有一组平行分布的液体流道,优选平行且蛇形排列的液体流道,液体流道可为矩形、圆弧形或异形;

54.在液体流场板的一侧开设有贯通且对称分布的液体第一入口和液体第一出口通孔,液体第一入口和液体第一出口通孔分别通过液体导流区和液体汇流区与液体流道组的首尾相连,液体流场板的另一侧开设有贯通且对称分布的气体第一入口通孔和气体第一出口通孔,此外,在液体流场板临近四个顶角的位置上开设有贯通且对称分布的泄漏气体第一导流通孔;

55.液体导流区是由一组自液体第一入口通孔向液体流道组入口扇形分布的直流道或柱状流道组成,液体汇流区是由一组自液体流道组出口向液体第一出口通孔逆扇形分布的直流道或柱状流道组成,液体导流区与液体汇流区可以是对称结构也可以是非对称结构;

56.气体流场板为金属材质,外形和尺寸与液体流场板相同,气体流场板的一面除了通孔外其余为光滑平板、另一面则刻有一组平行分布的气体流道,优选平行且蛇形排列的气体流道,气体流道可为矩形、圆弧形或异形;

57.在气体流场板的一侧开设有贯通且对称分布的液体第二入口通孔和液体第二出口通孔,液体第二入口通孔和液体第二出口通孔的位置、大小与液体流场板上的液体第一入口通孔、液体第一出口通孔相同,气体流场板另一侧开设有贯通且对称分布的气体第二入口通孔和气体第二出口通孔,气体第二入口通孔和气体第二出口通孔的位置、大小与液体流场板上的气体第一入口通孔、气体第一出口通孔相同,气体第二入口通孔和气体第二出口通孔分别通过气体导流区和气体汇流区与气体流道组的首尾相连,此外,在气体流场板临近四个顶角的位置上开设有贯通且对称分布的气体泄漏第二导流通孔,其开孔位置、大小与液体流场板上气体泄漏第一导流通孔相同,气体泄漏第二导流通孔之间刻有直线型流道相连,即气体泄漏导流槽,该直线型流道形状可为矩形、圆弧形或异形;

58.气体导流区是由一组自气体第二入口通孔向气体流道组入口扇形分布的直流道或柱状流道组成,气体汇流区是由一组自气体流道组出口向气体第二出口通孔逆扇形分布的直流道或柱状流道组成,气体导流区与气体汇流区可以是对称结构也可以是非对称结构;

59.底板和盖板同样为金属材质,外形和尺寸与液体流场板、气体流场板相同,底板和盖板的两面均为光滑平板;

60.在盖板的一侧开设有贯通且对称分布的液体总入口和总出口通孔,液体总入口和总出口通孔的位置、大小与液体流场板上液体第一入口和液体第一出口通孔相同,盖板另一侧开设有贯通且对称分布的气体总入口和总出口通孔,气体总入口和总出口通孔的位置、大小与气体流场板上气体第二入口和气体第二出口通孔相同,此外,在盖板临近四个顶角的位置上开设有贯通且对称分布的气体泄漏总导流通孔,气体泄漏总导流通孔的位置、大小与气体流场板上气体泄漏第二导流通孔相同;

61.底板、液体流场板、气体流场板及盖板依次整齐叠放,通过焊接方法,连接成一个整体,液体流场板的流道侧与气体流场板的平板侧、气体流场板的流道侧与液体流场板的平板侧依次叠放,分别构成液体和气体微通道流道;

62.此外,安全附件由压力传感器、爆破片、氢气传感器、气动阀、电磁阀和plc及相关管路和连接件组成,在换热器盖板的高压气体入口段,分别接入压力传感器、爆破片及由电磁阀控制的带压气体驱动的气动阀;

63.在换热器盖板的液体入口段,接入爆破片,在液体出口段接入压力传感器;

64.在换热器盖板的气体泄漏总导流通孔接入氢气传感器。

65.在实际应用中,液体流场板可采用矩形或其它形状的金属板,厚度为1-10mm。液体流场板上液体流道的宽度为0.1-8mm、液体流道深度为0.1-8mm。液体流场板上的液体第一入口和液体第一出口通孔的直径为5-200mm;气体第一入口和气体第一出口通孔的直径为2-100mm;气体泄漏第一导流通孔的直径为1-50mm。

66.液体流场板的蛇形液体流道,由不同的液体流道区串接而成。不同的液体流道区内的液体流道形状可以是相同的也可以是不同的,液体流道区的宽度可以是相同的也可以是不同的,其目的是为了在液体流场板内实现液体流道换热面积最大化和液体分配均匀

化。

67.液体导流区由一组自液体第一入口通孔向液体流道组入口扇形分布的直流道或柱状流道构成,目的是引导液体第一入口通孔液体均匀分配于各液体流道;

68.液体汇流区由一组自液体流道组出口向液体第一出口通孔逆扇形分布的直流道或柱状流道组成,目的是引导各液体流道内液体均匀汇入液体第一出口通孔;

69.液体导流区与液体汇流区可以是对称结构也可以是非对称结构。

70.气体流场板采用金属材质,外形和尺寸与液体流场板相同。气体流场板上气体流道的宽度为0.1-8mm、气体流道深度为0.1-8mm。气体流场板上液体第二入口和液体第二出口通孔的位置、大小对应与液体流场板上液体第一入口通孔、液体第一出口通孔相同。气体流场板上气体第二入口和气体第二出口通孔的位置、大小与液体流场板上气体第一入口通孔、气体第一出口通孔相同。气体流场板上气体泄漏第二导流通孔的直径为1-50mm,其开孔位置和大小与液体流场板上气体泄漏第一导流通孔相同,气体泄漏第二导流通孔之间刻有直线型导流槽相连,该气体泄漏导流槽的宽度为0.1-8mm、气体泄漏导流槽深度为0.1-8mm。

71.气体流场板的蛇形气体流道,由不同的气体流道区串接而成。不同的气体流道区内的气体流道的形状可以是相同的也可以是不同的,气体流道区的宽度可以是相同的也可以是不同的,其目的是为了在气体流场板内实现气体流道换热面积最大化和气体分配均匀化。

72.气体导流区,由一组自气体第二入口通孔向气体流道组入口扇形分布的直流道或柱状流道构成,目的是引导气体第二入口通孔的气体均匀分配于各气体流道;

73.气体汇流区,由一组自气体流道组出口向气体第二出口通孔逆扇形分布的直流道或柱状流道组成,目的是引导各气体流道内气体均匀汇入气体第二出口通孔;

74.气体导流区与气体汇流区可以是对称结构也可以是非对称结构。

75.底板作为换热器底部承重板,材质为金属,厚度为1-100mm,外形和尺寸与液体流场板、气体流场板相同。

76.盖板的外形和尺寸同样与液体/气体流场板相同,材质为金属,厚度为5-100mm。

77.在换热器盖板的高压气体入口段,接入压力传感器、爆破片及由电磁阀控制的带压气体驱动的气动阀。其中压力传感器实时监控通入换热器的高压气体的压力大小,并实时将信号反馈至plc,当plc判断通入气体的压力超过设定的安全压力上限时,自动关闭电磁阀,气动阀由此关闭,阻止高压气体继续通入,起到系统超压防护作用。如果因故障导致超压防护失效,压力继续升高,则爆破片将触发泄压,以保护系统安全。

78.在换热器盖板的液体入口段,接入爆破片,在出口段接入压力传感器,其中压力传感器实时监控通入换热器的液体压力大小,并实时将信号反馈至plc,当plc判断通入液体的压力超过设定的安全压力上限时,发出停机指令,起到系统超压防护作用。如果因故障导致超压防护失效,压力继续升高,则爆破片将触发泄压,以保护系统安全。

79.在换热器盖板的气体泄漏总导流通孔上,接上氢气传感器以监控换热器气体流场板焊接面的氢气泄漏情况,并实时将信号反馈至plc,一旦发现氢气泄漏,plc将发出报警,并发出指令关闭高压气体入口的气动阀,确保安全。

80.本实施例中,如图1所示,液体流场板的外形尺寸为300x300x2mm,液体流场板的一侧开设有贯通且直径为12mm的气体第一入口通孔1-8和气体第一出口通孔1-7,气体第一入

口通孔1-8和气体第一出口通孔1-7的孔中心距两侧边均为25mm。液体流场板的另一侧开设有贯通且直径为32mm的液体第一入口通孔1-2和液体第一出口通孔1-13,液体第一入口通孔1-2和液体第一出口通孔1-13的孔中心距两侧边均为45mm。在液体第一入口/出口通孔一侧的液体流场板两个顶角上分别开设有贯通且直径为3mm的气体泄漏第一导流通孔1-1和1-14,气体泄漏第一导流通孔1-1和1-14的孔中心距两侧边均为8mm。此外,自液体第一入口通孔1-2至液体第一出口通孔1-13的液体流道,依次由液体导流区1-3、第一纵向平行液体流道区1-4、液体再分配区1-6、第二纵向平行液体流道区1-5、横向平行液体流道区1-15、第三纵向平行液体流道区1-10、液体再分配区1-9,第四纵向平行液体流道区1-11、液体汇流区1-12串接而成。

81.其中:液体导流区1-3与第一纵向平行液体流道区1-4的连接如图2所示。液体导流区1-3由若干均匀分布的液体导流柱2-1组成,第一纵向平行液体流道区1-4则由一组竖向平行的液体流道脊2-2和纵向液体流道2-3交替排列组成。液体汇流区1-12与第四纵向平行液体流道区1-11的连接结构同上。

82.第二纵向平行液体流道区1-5、横向平行液体流道区1-15和第三纵向平行液体流道区1-10的连接如图3所示,第二纵向平行液体流道区1-15内的横向液体流道3-1分别与第二纵向平行液体流道区1-5、第三纵向平行液体流道区1-10内的纵向液体流道3-2一一对应,第二纵向平行液体流道区1-5和第三纵向平行液体流道区1-10则由液体分隔区3-3隔开。

83.液体再分配区1-6与第二纵向平行液体流道区1-5、液体再分配区1-9与第三纵向平行液体流道区1-10的连接如图4所示,液体再分配区1-6、1-9由均匀分布的液体导流柱4-2和4-3构成,其作用是使由平行液体流道区流入液体再分配区1-6和1-9的液体进行充分混合后再分配进入后续平行液体流道区,以提高传热效果。各平行液体流道区的液体流道和液体流道脊的数量相同,液体流道宽度和深度分别为1mm和0.8mm,液体流道脊宽为1mm。液体导流柱矩阵排列,液体导流柱直径为1mm,相邻液体导流柱的间距(即液体导流柱中心间距)为2mm。

84.本实施例中,气体流场板的外形尺寸为300x300x2mm,气体流场板的结构如图5所示。气体流场板上一侧开设有贯通且直径为12mm的气体第二入口通孔5-12和气体第二出口通孔5-10,气体第二入口通孔5-12和气体第二出口通孔5-10的孔中心距两侧边均为25mm。气体流场板另一侧开设有贯通且直径为32mm的液体第二入口通孔5-3和液体第二出口通孔5-19,液体第二入口通孔5-3和液体第二出口通孔5-19的孔中心距两侧边均为45mm。在液体第二入口/出口通孔一侧的气体流场板的两个角上分别开设有贯通且直径为3mm的气体泄漏第二导流通孔5-1和5-21,气体泄漏第二导流通孔5-1和5-21的孔中心距两侧边均为8mm。

85.沿气体流场板周边距板边缘8mm处,刻有宽度为2mm、深度为0.8mm相互连通的泄漏气体导流槽5-2、5-11、5-20和5-23,这样,任何一片气体流场板因焊接密封原因而导致的气体泄漏,都将会通过气体泄漏导流槽、并经气体泄漏第二导流通孔5-1或5-21导出,从而被连接的氢气传感器及时监测发现。

86.此外,自气体第二入口通孔5-12至气体第二出口通孔5-10的气体流道,依次由气体导流区5-13、第六纵向平行气体流道区5-17、第五横向平行气体流道区5-18、第五纵向平行气体流道区5-16、第四横向平行气体流道区5-14、第四纵向平行气体流道区5-15、第三横

向平行气体流道区5-22、第三纵向平行气体流道区5-7、第二横向平行气体流道区5-8、第二纵向平行气体流道区5-6、第一横向平行气体流道区5-4、第一纵向平行气体流道区5-5、气体汇流区5-9串接而成。

87.其中:气体导流区5-13和气体汇流区5-9由均匀分布的气体导流柱组成,气体导流柱矩阵排列,气体导流柱直径为1mm,相邻气体导流柱的间距(即气体导流柱中心间距)为2mm。

88.纵向平行气体流道区5-5、5-6、5-7、5-15、5-16和5-17均由一组纵向平行的气体流道脊和气体流道交替排列组成。纵向平行气体流道区5-5、5-6、5-16和5-17的宽度相同,纵向平行气体流道区5-7和5-15的宽度相同、且是纵向平行气体流道区5-5宽度的2倍。

89.横向平行气体流道区5-4、5-18和5-22为等腰三角形布局,横向平行气体流道区5-8、5-14为非等腰三角形布局,均由一组横向平行的气体流道脊和气体流道交替排列组成。所有横向平行气体流道区的流道宽度和深度分别为1mm和0.8mm,气体流道脊宽为1mm。如图6和图7所示,横向平行气体流道区用于衔接相邻两个纵向平行气体流道区。

90.将经过蚀刻达到设计流道结构和尺寸要求的50片液体流场板和50片气体流场板交替叠放整齐,并置于底板和盖板之间。其中,各液体/气体流场板及盖板的液体出入口通孔、气体出入口通孔及气体泄漏导流孔对齐,利用真空扩散焊将它们焊接为一个整体,构成可供冷热流体热量交换的耐高压换热器,如图8所示,换热器由316l不锈钢盖板8-1、50片结构完全相同的316l不锈钢液体流场板(8-2为其中一块示意)和50片结构完全相同的316l不锈钢气体流场板(8-3为其中一块示意)交替堆叠、316l不锈钢底板8-4及安全附件构成。

91.本实施例中,底板的外形尺寸为300x300x20mm,底板为双面平整的金属板。盖板8-1的外形尺寸为300x300x30mm,盖板8-1上一侧开设有贯通且直径为12mm的气体总入口通孔8-6和气体总出口通孔8-5,气体总入口通孔8-6和气体总出口通孔8-5的孔中心距两侧边均为25mm,盖板8-1另一侧开设有贯通且直径为32mm的液体总入口通孔8-9和液体总出口通孔8-7,液体总入口通孔8-9和液体总出口通孔8-7的孔中心距两侧边均为45mm。在液体总入口/出口通孔一侧的盖板的两个顶角位置分别开设有贯通且直径为6mm的气体泄漏总导流通孔8-8和8-10,气体泄漏总导流通孔8-8和8-10的孔中心距两侧边均为8mm。

92.本实施例中,通过配置相关的安全附件来保证换热器在涉及高压流体换热操作过程中的安全性。如图9所示,在与盖板上气体总入口通孔12连接的气体管路上接入压力传感器5、爆破片8和常闭气动阀9,其中,气动阀9由常闭三通电磁阀7控制启闭,压力传感器5实时监控气体管路的压力变化、并将信号传入plc6,当气体管路中的压力超过设定的允许工作压力时,plc 6将给出电磁阀7断电的指令,从而切断驱动气动阀9开启的低压气体,气动阀9关闭,起到保护换热器免于超压的作用。如果气动阀9因故障关闭失效,而气体管路压力继续上升,将触发爆破片8泄压操作,以确保换热器在任何情况下都不超压。

93.在与盖板上液体总入口通孔13和液体总出口通孔4连接的液体管路上,分别接入爆破片15和压力传感器1,压力传感器1实时监控液体管路的压力变化并将信号传入plc 6,当换热器中气液流道互渗导致高压气体进入液体管路中,从而使得液体管道内的压力超过设定的允许工作压力时,plc 6将给出电磁阀7断电的指令,从而切断驱动气动阀9开启的低压气体,气动阀9关闭,起到保护液体管路免于超压的作用。如果液体管路压力继续上升,将触发爆破片15泄压操作,以确保液体管路在任何情况下都不超压。

94.在盖板的气体泄漏总导流孔3上接入氢气传感器2,气体泄漏总导流孔14上接上堵头。氢气传感器2实时监控气体流场板的氢气泄漏状况并将信号传入plc6,当氢气传感器2测到氢气泄漏时,表明气体流场板发生了氢气泄漏,plc 6将给出电磁阀7断电的指令,从而切断驱动气动阀9开启的低压气体,气动阀9关闭,避免氢气泄漏带来的潜在安全隐患。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。