1.本发明涉及电子技术领域,特别涉及一种低缺陷密度硅基氮化镓半导体外延片及其制作方法。

背景技术:

2.氮化镓(gan)半导体材料具有直接宽带隙、临界击穿场强高、电子饱和漂移速度快,热导率高和抗辐照能力强等优异特性,在固态照明、可见光通信、紫外杀菌消毒、电力电子、微波射频等方面具有重要应用价值。

3.当前gan基半导体材料常采用异质外延的方法生长在蓝宝石、碳化硅、硅衬底上。蓝宝石衬底由于散热系数小,对器件的散热和可靠性造成较大影响,因此并不适合制作高温、高频、大功率器件。碳化硅衬底则价格昂贵,显著增加了gan基半导体器件的制作成本。相比之下,硅衬底作为目前最成熟的半导体材料,具有晶圆尺寸大(》12英寸)、衬底材料便宜、散热系数较大、衬底易剥离、易切割等显著优势,且可利用ic行业折旧的设备工艺线,大幅降低gan器件的制造成本。然而硅衬底与gan之间存在17%的大晶格失配导致具有很高的缺陷密度,54%的大热膨胀系数失配带导致外延膜在降温过程中产生裂纹,严重影响材料质量和器件性能,并且金属ga直接与硅衬底接触时会有化学回融刻蚀反应。为了解决该问题,目前业界常用的方法是在硅衬底和氮化镓半导体层之间先生长aln材料层,再生长algan材料层作为过渡。

4.但是由于al-n键能较大(2.8ev)导致al原子的表面迁移率较低,抑制了外延层的侧向成长,因此al吸附原子很难在外延面上迁移到台阶和扭折等低能量处形核,这造成了aln生长过程中容易形成高密度的晶界和位错的缺陷。aln和algan材料层表面粗化严重,晶体质量差。并且由于aln和algan材料层生长所用的反应源tmal和nh3之间反应活化能低,因此在 mocvd的反应腔中存在强烈的寄生预反应现象,导致aln和algan材料层的al组分并入效率大幅度下降,并且寄生预反应造成反应表面生成类似aln的中间体,并作为新的成核中心进行岛状生长,导致表面粗糙和缺陷增加,晶体质量大幅度下降。

5.高质量的低缺陷密度的aln和algan材料层,是制备高性能硅基氮化镓半导体的基础,现有的技术,并没有解决以上问题。

技术实现要素:

6.基于此,本发明的目的是提供一种低缺陷密度硅基氮化镓半导体外延片及其制作方法,以从根本上解决现有aln和algan材料层侧向生长不强烈,位错密度高的问题。

7.根据本发明实施例的一种低缺陷密度硅基氮化镓半导体外延片,包括:硅衬底,以及在所述硅衬底上依次层叠的复合缺陷过滤层和氮化物功能层;所述复合缺陷过滤层包括依次层叠的第一缺陷过滤层、第二缺陷过滤层以及第三缺陷过滤层;所述第一缺陷过滤层、所述第二缺陷过滤层及所述第三缺陷过滤层生长过程中的

生长压力逐次增加,通入氢气流量及均值生长温度均逐次减小;所述第一缺陷过滤层包括m层生长温度逐层增加,v/iii比逐层减少的aln层;所述第二缺陷过滤层包括n层al组分逐层减少,v/iii比逐层增加的alaga

1-a

n层,其中a取值范围为:0.05≤a≤0.8;所述第三缺陷过滤层包括l层生长压力逐层增加的gan层;所述v/iii比为通入的v族源与iii族源的流量的摩尔质量的比值。

8.另外,根据本发明上述实施例的一种低缺陷密度硅基氮化镓半导体外延片,还可以如下:进一步地,所述第一缺陷过滤层中aln层的层数m取值范围为:2≤m≤5;所述第二缺陷过滤层中alaga

1-a

n层的层数n取值范围为:2≤n≤5;所述第三缺陷过滤层中gan层的层数l取值范围为:2≤l≤5。

9.进一步地,所述第一缺陷过滤层生长过程中的生长温度为1060-1500℃,v/iii比为60-300,通入的氢气流量大于等于200 sccm,生长压力为50-70 torr;所述第二缺陷过滤层生长过程中的生长温度为1060-1500℃,v/iii比为100-500,通入的氢气流量小于等于150 sccm,生长压力为75-95 torr;所述第三缺陷过滤层生长过程中的生长温度为1080-1100℃,v/iii比为150-500,通入的氢气流量小于等于100 sccm,生长压力为100-150 torr。

10.进一步地,所述第一缺陷过滤层的厚度小于等于1 um,每层aln层的厚度小于等于0.5 um;所述第二缺陷过滤层的厚度小于等于2 um,每层alaga

1-a

n层的厚度小于等于0.5 um;所述第三缺陷过滤层的厚度小于等于2um,每层gan层的厚度小于等于0.5 um。

11.进一步地,所述氮化物功能层为实现发光二极管、高电子迁移率晶体管、半导体激光器、光电探测器中的任意一种结构。

12.进一步地,所述氮化物功能层包括依次层叠的非掺杂gan层、n型gan层、多量子阱层和p型gan层。

13.进一步地,所述氮化物功能层包括依次层叠的高阻层、gan沟道层、algan势垒层和gan帽层。

14.根据本发明实施例的一种低缺陷密度硅基氮化镓半导体外延片制作方法,所述方法包括:提供一硅衬底;在所述硅衬底上沉积复合缺陷过滤层,所述复合缺陷过滤层由生长压力逐次增加、通入氢气流量及均值生长温度均逐次减小的第一缺陷过滤层、第二缺陷过滤层及第三缺陷过滤层依次层叠生长制得,所述第一缺陷过滤层由m层生长温度逐层增加,v/iii比逐层减少的aln层依次层叠生长制得,所述第二缺陷过滤层由n层al组分逐层减少,v/iii比逐层增加的alaga

1-a

n层依次层叠生长制得,其中a取值范围为:0.05≤a≤0.8,所述第三缺陷过滤层由l层生长压力逐层增加的gan层依次层叠生长制得,所述v/iii比为通入的v族源与iii族源的流量的摩尔质量的比值;在所述复合缺陷过滤层上沉积氮化物功能层。

15.进一步地,所述第一缺陷过滤层生长过程中的生长温度为1060-1500℃,v/iii比为60-300,通入的氢气流量大于等于200 sccm,生长压力为50-70 torr;

所述第二缺陷过滤层生长过程中的生长温度为1060-1500℃,v/iii比为100-500,通入的氢气流量小于等于150 sccm,生长压力为75-95 torr;所述第三缺陷过滤层生长过程中的生长温度为1080-1100℃,v/iii比为150-500,通入的氢气流量小于等于100 sccm,生长压力为100-150 torr。

16.进一步地,所述第一缺陷过滤层中aln层的层数m取值范围为:2≤m≤5;所述第二缺陷过滤层中alaga

1-a

n层的层数n取值范围为:2≤n≤5;所述第三缺陷过滤层中gan层的层数l取值范围为:2≤l≤5。

17.与现有技术相比:通过在硅衬底与氮化物功能层之间设有复合缺陷过滤层,其复合缺陷过滤层包括第一缺陷过滤层、第二缺陷过滤层及第三缺陷过滤层,且各层生长过程中的生长压力逐次增加,通入氢气流量及均值生长温度均逐次减小。此时通过步进式升高调控复合缺陷过滤层的反应腔内生长压力,使得有效增加了分子的平均自由能,侧向生长速率增加,并且减少了tmal和nh3分子碰撞几率,减少了寄生预反应,使得外延表面更加平滑,缺陷密度明显降低,晶体质量明显提升。通过梯度式下降调控复合缺陷过滤层中的通入氢气流量,使得有效提高了al原子的迁移率,同时减少了c(碳)杂质的并入,大幅度的降低了晶界和位错缺陷,使得晶体质量明显提升。通过梯度式下降调控复合缺陷过滤层的生长温度,有效提高了al原子的迁移率,大幅度的降低了晶界和位错缺陷,晶体质量明显提升。而第一缺陷过滤层包括m层生长温度逐层增加,v/iii比逐层减少的aln层,通过控制v/iii比逐层减少,利用了3d转2d生长的方式,促进位错的横向偏转,从而导致了穿透位错密度的降低。而第二缺陷过滤层包括n层al组分逐层减少,v/iii比逐层增加的alaga

1-a

n层,通过控制v/iii比逐层增加,位错会在每层 alaga

1-a

n的界面处进一步发生轻微的偏转,而偏转的位错相互接触后会通过形成“位错环”而湮灭,从而进一步减少穿透位错密度,从而提升外延层的晶体质量。解决了现有aln和algan材料层侧向生长不强烈,表面粗化严重,晶体质量差,位错密度高的问题。

附图说明

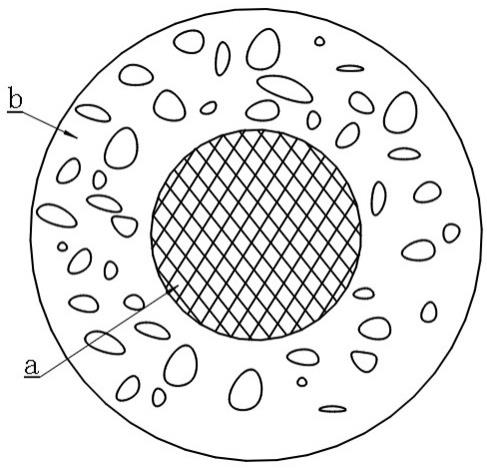

18.图1为本发明第一实施例中的一种低缺陷密度硅基氮化镓半导体外延片的结构示意图;图2为本发明第二实施例中的一种低缺陷密度硅基氮化镓半导体外延片制作方法的流程图。

具体实施方式

19.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

20.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的

技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.实施例一请参阅图1,是本发明实施例提供的一种低缺陷密度硅基氮化镓半导体外延片的结构示意图,为了便于说明,仅示出了与本发明实施例相关的部分,本发明实施例提供的低缺陷密度硅基氮化镓半导体外延片包括:硅衬底1,以及在硅衬底1上依次层叠的复合缺陷过滤层2和氮化物功能层3;复合缺陷过滤层2包括依次层叠的第一缺陷过滤层21、第二缺陷过滤层22以及第三缺陷过滤层23;第一缺陷过滤层21、第二缺陷过滤层22及第三缺陷过滤层23生长过程中的生长压力逐次增加,通入氢气流量及均值生长温度均逐次减小;第一缺陷过滤层21包括m层生长温度逐层增加,v/iii比逐层减少的aln层;第二缺陷过滤层22包括n层al组分逐层减少,v/iii比逐层增加的alaga

1-a

n层,其中a取值范围为:0.05≤a≤0.8;第三缺陷过滤层23包括l层生长压力逐层增加的gan层;v/iii比为通入的v族源与iii族源的流量的摩尔质量的比值。

23.其中,在本发明的一个实施例中,其具体采用硅衬底1作为外延层生长衬底,其使用时可以为图形化硅衬底或平片硅衬底。

24.其中,在本发明的一个实施例中,其硅衬底1上堆叠有复合缺陷过滤层2,其复合缺陷过滤层2由第一缺陷过滤层21、第二缺陷过滤层22及第三缺陷过滤层23依次层叠构成,也即其第一缺陷过滤层21层叠在硅衬底1上,第二缺陷过滤层22层叠在第一缺陷过滤层21,第三缺陷过滤层23层叠在第二缺陷过滤层22上。其中第一缺陷过滤层21、第二缺陷过滤层22及第三缺陷过滤层23生长过程中的生长压力逐次增加,通入氢气流量及均值生长温度均逐次减小。

25.也即是说,第一缺陷过滤层21的生长压力低于第二缺陷过滤层22的生长压力,第二缺陷过滤层22的生长压力低于第三缺陷过滤层23的生长压力,此时通过步进式升高调控复合缺陷过滤层2的反应腔内生长压力,使得有效增加了分子的平均自由能,侧向生长速率增加,并且减少了tmal和nh3分子碰撞几率,减少了寄生预反应,使得外延表面更加平滑,缺陷密度明显降低,晶体质量明显提升。

26.进一步的,第一缺陷过滤层21的通入氢气流量大于第二缺陷过滤层22的通入氢气流量,第二缺陷过滤层22的通入氢气流量大于第三缺陷过滤层23的通入氢气流量,此时通过梯度式下降调控复合缺陷过滤层2中的通入氢气流量,使得有效提高了al原子的迁移率,同时减少了c(碳)杂质的并入,大幅度的降低了晶界和位错缺陷,使得晶体质量明显提升。

27.进一步的,第一缺陷过滤层21的均值生长温度大于第二缺陷过滤层22的均值生长温度,第二缺陷过滤层22的均值生长温度大于第三缺陷过滤层23的均值生长温度;其中均值生长温度为其膜层在生长过程中的平均生长温度值,此时通过梯度式下降调控复合缺陷过滤层2的生长温度,有效提高了al原子的迁移率,大幅度的降低了晶界和位错缺陷,晶体质量明显提升。

28.进一步的,在本发明的一个实施例中,第一缺陷过滤层21包括m层生长温度逐层增

加,v/iii比逐层减少的aln层,此时在第一缺陷过滤层21为m层层叠的aln层时,其v/iii比为通入的n源(nh3)与通入的al源(tmal)的流量的摩尔质量的比值,其中通过控制v/iii比逐层减少,利用了3d转2d生长的方式,促进位错的横向偏转,从而导致了穿透位错密度的降低。

29.进一步的,第二缺陷过滤层22包括n层al组分逐层减少,v/iii比逐层增加的alaga

1-a

n层,其中a取值范围为:0.05≤a≤0.8;此时在第二缺陷过滤层22为n层层叠的alaga

1-a

n层时,其v/iii比为通入的n源(nh3)与通入的ga源(tmga)和al源(tmal)的流量的摩尔质量的比值,由上述可知,其由于第二缺陷过滤层22中n层alaga

1-a

n层的al组分逐层减少,也即是其a的值依次减少,具体例如第二缺陷过滤层22包括两层alaga

1-a

n层时,其第一层alaga

1-a

n层可具体为al

0.5

ga

0.5

n层,其第二层alaga

1-a

n层可具体为al

0.3

ga

0.7

n层,其根据实际使用需要对第二缺陷过滤层22中的各层alaga

1-a

n层中的a进行设置,在此不做具体限定。其中通过控制v/iii比逐层增加,位错会在每层 alaga

1-a

n的界面处进一步发生轻微的偏转,而偏转的位错相互接触后会通过形成“位错环”而湮灭,从而进一步减少穿透位错密度,从而提升外延层的晶体质量。

30.进一步的,第三缺陷过滤层23包括l层生长压力逐层增加的gan层,此时生长压力逐层增加的有益效果参照上述所述,在此不予赘述。

31.具体的,在本发明的一个实施例中,第一缺陷过滤层21中aln层的层数m取值范围为:2≤m≤5;第二缺陷过滤层22中alaga

1-a

n层的层数n取值范围为:2≤n≤5;第三缺陷过滤层23中gan层的层数l取值范围为:2≤l≤5。可选的,其m、n、l根据实际使用需要进行设置,在此不做具体限定。

32.进一步的,第一缺陷过滤层21生长过程中的生长温度为1060-1500℃,v/iii比为60-300,通入的氢气流量≥200 sccm,生长压力为50-70 torr;第二缺陷过滤层22生长过程中的生长温度为1060-1500℃,v/iii比为100-500,通入的氢气流量≤150 sccm,生长压力为75-95 torr;第三缺陷过滤层23生长过程中的生长温度为1080-1100℃,v/iii比为150-500,通入的氢气流量≤100 sccm,生长压力为100-150 torr。

33.进一步的,第一缺陷过滤层21的厚度小于等于1um,每层aln层的厚度小于等于0.5um第二缺陷过滤层22的厚度小于等于2um,每层alaga

1-a

n层的厚度小于等于0.5um;第三缺陷过滤层23的厚度小于等于2um,每层gan层的厚度小于等于0.5um。

34.其中,在本发明的一个实施例中,其复合缺陷过滤层2上堆叠有氮化物功能层3,氮化物功能层3为实现发光二极管(led)、高电子迁移率晶体管(hemt)、半导体激光器、光电探测器中的任意一种结构。在本发明的一个示例中,其氮化物功能层3为实现发光二极管的结构时,具体包括依次层叠的非掺杂gan层、n型gan层、多量子阱层和p型gan层。而其氮化物功能层3为实现高电子迁移率晶体管的结构时,具体包括依次层叠的高阻层、gan沟道层、algan势垒层和gan帽层。其中该高阻层可以为gan层或algan层。可以理解的,在本发明其他实施例中,当氮化物功能层3为实现其他结构时,则其所包含的各个膜层结构进行相适应性的更改,其具体可参照现有技术中的半导体激光器或光电探测器所包含膜层结构,在此不予赘述。

35.具体的,在本发明的一个实施例中,在氮化物功能层3包括依次层叠的非掺杂gan层、n型gan层、多量子阱层和p型gan层时,其硅衬底1、复合缺陷过滤层2及氮化物功能层3共

同组合形成发光二极管。此时其非掺杂gan层作为复合缺陷过滤层2和n型gan层间的过渡层,其生长厚度为1-2 um,在本发明的一个优选实施例中,其非掺杂gan层的优选厚度为1.2 um,其通入的气体流量和第三缺陷过滤层23相差不大,生长温度要略高,厚度要更厚。可以理解的,在本发明的其他实施例中,非掺杂gan层的厚度还可以为其他,其根据实际使用需要进行设置,在此不做具体限定。

36.进一步的,n型gan层为利用sih4作为n型掺杂剂所沉积生长成的掺si的n型gan层,其n型gan层的厚度为1-3um,在本发明的一个优选实施例中,其n型gan层的优选厚度为2 um,其中该n型gan层是作为提供电子的主要外延层,因此在生长gan时通入sih4提供si(硅)元素,其中si为四价元素,而gan中ga为三价元素,此时si原子替换ga原子时会提供电子,从而形成提供电子的n型gan层,同时通过适量浓度的si掺杂能够对gan材料中的缺陷空位进行较好地填充而修复位错,阻断位错的进一步延伸。进一步的,其n型gan层中的si掺杂浓度为4.5

×e19 atoms/cm

3-1

×e20 atoms/cm3,作为本发明的一个优选实施例,其n型gan层中的si掺杂浓度为5

×e19 atoms/cm3。可以理解的,在本发明的其他实施例中,其n型gan层的厚度及n型gan层中的si掺杂浓度还可以为其他,其根据实际使用需求进行设置,在此不做具体限定。

37.进一步的,多量子阱层包括在x个周期性交替排布的量子阱层和量子垒层,具体的,其量子阱层先排布在n型gan层上,量子垒层再排布在量子阱层上,然后周期性的交替排布量子阱层和量子垒层,使得最终组合成该多量子阱层。具体的,量子阱层和量子垒层交替排布的周期x取值范围为:8≤x≤12;作为本发明的一个优选实施例,其x优选的可以为10,也即是说,其多量子阱层由量子阱层和量子垒层交替排布10次组合构成。

38.进一步的,量子阱层为ingan层,量子垒层为gan层。更进一步的,在本发明的一个实施例中,量子阱层的厚度为1-3 nm,量子垒层的厚度为5-10 nm。同时一个周期中量子阱层和量子垒层的总厚度为6-13 nm,例如本发明的一个优选实施例中,其量子阱层的厚度为2 nm,量子垒层的厚度为8 nm。可以理解的,在本发明的其他实施例中,其量子阱层及量子垒层的厚度还可以为其他,其根据实际使用需要进行设置,在此不做具体限定。

39.进一步的, p型gan层为利用二茂镁(cp2mg) 作为p型掺杂剂所沉积生长成的掺mg的p型gan层,其p型gan层厚度为50-120 nm;其中该p型gan层是作为提供空穴的主要外延层,因此在生长gan时通入cp2mg提供mg元素,其中mg为二价元素,而gan中ga为三价元素,此时mg原子替换ga原子时会提供空穴,从而形成提供空穴的p型gan层,同时通过适量浓度的mg掺杂能够对gan材料中的缺陷空位进行较好地填充而修复位错,阻断位错的进一步延伸。进一步的,其p型gan层中的mg掺杂浓度为1.7

×e19 atoms/cm3。

40.其中,在本发明的另一个实施例中,在氮化物功能层3包括依次层叠的高阻层、gan沟道层、algan势垒层和gan帽层时,其硅衬底1、复合缺陷过滤层2及氮化物功能层3共同组成高电子迁移率晶体管(hemt)。其中高阻层可以为gan层或algan层,作为本发明的一个示例,其高阻层具体为gan层,其中该gan高阻层厚度为100-300 nm。而gan沟道层的厚度为100-800 nm。algan势垒层厚度为20-500 nm。gan帽层厚度为20-100nm。

41.综上,本发明上述实施例当中的一种低缺陷密度硅基氮化镓半导体外延片,通过在硅衬底与氮化物功能层之间设有复合缺陷过滤层,其复合缺陷过滤层包括第一缺陷过滤层、第二缺陷过滤层及第三缺陷过滤层,且各层生长过程中的生长压力逐次增加,通入氢气

流量及均值生长温度均逐次减小。此时通过步进式升高调控复合缺陷过滤层的反应腔内生长压力,使得有效增加了分子的平均自由能,侧向生长速率增加,并且减少了tmal和nh3分子碰撞几率,减少了寄生预反应,使得外延表面更加平滑,缺陷密度明显降低,晶体质量明显提升。通过梯度式下降调控复合缺陷过滤层中的通入氢气流量,使得有效提高了al原子的迁移率,同时减少了c(碳)杂质的并入,大幅度的降低了晶界和位错缺陷,使得晶体质量明显提升。通过梯度式下降调控复合缺陷过滤层的生长温度,有效提高了al原子的迁移率,大幅度的降低了晶界和位错缺陷,晶体质量明显提升。而第一缺陷过滤层包括m层生长温度逐层增加,v/iii比逐层减少的aln层,通过控制v/iii比逐层减少,利用了3d转2d生长的方式,促进位错的横向偏转,从而导致了穿透位错密度的降低。而第二缺陷过滤层包括n层al组分逐层减少,v/iii比逐层增加的alaga

1-a

n层,通过控制v/iii比逐层增加,位错会在每层 alaga

1-a

n的界面处进一步发生轻微的偏转,而偏转的位错相互接触后会通过形成“位错环”而湮灭,从而进一步减少穿透位错密度,从而提升外延层的晶体质量。解决了现有aln和algan材料层侧向生长不强烈,表面粗化严重,晶体质量差,位错密度高的问题。

42.实施例二请参阅图2,所示为本发明第二实施例中的一种低缺陷密度硅基氮化镓半导体外延片制作方法,所述方法具体包括步骤s11至步骤s13。

43.步骤s11,提供一硅衬底。

44.其中,在本发明实施例中,其具体采用硅衬底作为外延层生长衬底,其使用时可以为图形化硅衬底或平片硅衬底。所选硅衬底可为2英寸,4英寸,6英寸,8英寸任意一种尺寸,具体的,在本实施例中采用4英寸硅衬底作为外延层生长衬底。

45.进一步的,本发明采用金属有机化学气相沉积(mocvd)设备生长外延片。其中采用高纯氨气(nh3)作为n(氮)源,三甲基镓(tmga)及三乙基镓(tega)作为ga(镓)源,三甲基铟(tmin)为in(铟)源,三甲基铝(tmal)作为al(铝)源,其中硅烷(sih4)作为n型掺杂剂,二茂镁(cp2mg)作为p型掺杂剂。同时采用高纯h2(氢气)或n2(氮气)作为载气。

46.具体的,先将硅衬底放置于mocvd反应室里,在温度在1000-1150 ℃条件下,采用h2、nh3高温处理硅衬底4-15分钟,以免硅衬底表面发生氧化或表面沾污,以清洁硅衬底表面。

47.步骤s12,在硅衬底上沉积复合缺陷过滤层,复合缺陷过滤层由生长压力逐次增加、通入氢气流量及均值生长温度均逐次减小的第一缺陷过滤层、第二缺陷过滤层及第三缺陷过滤层依次层叠生长制得,第一缺陷过滤层由m层生长温度逐层增加,v/iii比逐层减少的aln层依次层叠生长制得,第二缺陷过滤层由n层al组分逐层减少,v/iii比逐层增加的alaga

1-a

n层依次层叠生长制得,其中a取值范围为:0.05≤a≤0.8,第三缺陷过滤层由l层生长压力逐层增加的gan层依次层叠生长制得,v/iii比为通入的v族源与iii族源的流量的摩尔质量的比值。

48.其中,在本发明实施例中,第一缺陷过滤层由m层生长温度逐层增加,v/iii比逐层减少的aln层依次层叠生长制得,其中第一缺陷过滤层中aln层的层数m取值范围为:2≤m≤5,其第一缺陷过滤层生长过程中的生长温度为1060-1500℃,v/iii比为60-300,通入的氢气流量大于等于200 sccm,生长压力为50-70 torr。同时第一缺陷过滤层的厚度小于等于1 um,每层aln层的厚度小于等于0.5 um。需要指出的是,在第一缺陷过滤层为m层层叠的aln

150torr,石墨基座转速控制在1000-1200转/min,v/iii比范围控制在150-400,通入流量为80-90slm 的h2(氢气)作为载气,通入流量为50-100slm 的nh3作为n(氮)源,通入流量为300-800sccm的tmga作为ga(镓)源,使得生长出gan层,并控制所沉积的gan层厚度为1.5um。作为本发明的一个示例,其第一层gan层生长压力为100 torr,生长温度为1080℃,通入流量为90 slm的nh3,及通入流量为500 sccm的tmga,通入流量为100 slm的h2(氢气)作为载气,其v/iii比为210,生长厚度为0.5um; 第二层gan层生长温度为1090℃,通入流量为90 slm的nh3,及通入流量为500 sccm的tmga,通入流量为100 slm的h2(氢气)作为载气,其v/iii比为220,生长厚度为1um。

54.步骤s13,在复合缺陷过滤层上沉积氮化物功能层。

55.其中,当在硅衬底上沉积复合缺陷过滤层完成后,其进一步的在复合缺陷过滤层上沉积氮化物功能层,其中氮化物功能层为实现发光二极管、高电子迁移率晶体管、半导体激光器、光电探测器中的任意一种结构。具体在本发明实施例中,其氮化物功能层为实现发光二极管的结构,具体其氮化物功能层包括依次层叠的非掺杂gan层、n型gan层、多量子阱层和p型gan层。此时其硅衬底、复合缺陷过滤层及氮化物功能层共同组合形成发光二极管。

56.因此具体的在复合缺陷过滤层上沉积氮化物功能层的步骤包括:在复合缺陷过滤层上依次沉积非掺杂gan层、n型gan层、多量子阱层和p型gan层。

57.进一步的,其未掺杂的gan层的具体沉积工艺为:将反应室温度升高至1130℃,压力控制在150-250 torr,石墨基座转速控制在800-1200转/min,通入流量为40-90 slm的nh3作为n(氮)源,通入流量为400-700 sccm的tmga作为ga(镓)源,使得生长出未掺杂的gan层,并控制所沉积的未掺杂的gan层厚度为1-2 um,具体作为本发明的一个示例中,其控制所沉积的非掺杂gan层的厚度为1.2 um。其中,未掺杂的gan层是复合缺陷过滤层和n型gan层间的过渡层,其通入的气体流量和第三缺陷过滤层相差不大,生长温度要略高,厚度要更厚。

58.进一步的,其n型gan层的具体沉积工艺为:将反应室温度降低至1100 ℃,压力控制在150-250 torr,石墨基座转速控制在400-800转/min,通入流量为30-80 slm的nh3做为n(氮)源,通入流量为200-500 sccm的tmga作为ga(镓)源,通入流量为100-300 sccm的sih4作为n型掺杂剂,同时si(硅)的掺杂浓度为4.5

×e19 atoms/cm

3-1

×e20 atoms/cm3,使得生长出掺si的n型gan层,并控制所沉积的n型gan层厚度为2um。其中该层是作为提供电子的主要外延层,所以会在生长的gan时通入sih4提供si元素,其中si为四价元素,而gan中ga为三价元素,此时si原子替换ga原子时会提供电子,从而形成提供电子的n型gan层。

59.进一步的,多量子阱层包括在x个周期性交替排布的量子阱层和量子垒层交替生长制得,具体的,其量子阱层先排布在n型gan层上,量子垒层再排布在量子阱层上,然后周期性的交替排布量子阱层和量子垒层,使得最终组合成该多量子阱层。具体的,量子阱层和量子垒层交替排布的周期x取值范围为:8≤x≤12;作为本发明的一个优选实施例,其x优选的可以为10,也即是说,其多量子阱层由量子阱层和量子垒层交替排布10次组合构成。进一步的,量子阱层为ingan层,量子垒层为gan层。作为本发明的一个示例,量子阱层的厚度为1-3 nm,量子垒层的厚度为5-10 nm。同时一个周期中量子阱层和量子垒层的总厚度为6-13 nm。

60.具体的,生长量子阱层的反应室生长温度为750-800 ℃,压力为150-250 torr,承

载硅衬底的石墨基座转速为600-1000转/min,通入流量为50-100 slm的nh3作为n(氮)源,通入流量为300-500 sccm的tega作为ga(镓)源,通入流量为1500-2500 sccm的tmin作为in(铟)源,使得生长出ingan量子阱层,并控制所沉积的ingan量子阱层厚度为2 nm。

61.进一步的,生长量子垒层的反应室温度为850-900℃,压力为150-250 torr,承载硅衬底的石墨基座转速为600-1000转/min,通入流量为50-100slm的nh3作为n(氮)源,通入流量为500-800 sccm的tega作为ga(镓)源,使得生长出gan量子垒层,并控制所沉积的gan量子垒层厚度为8 nm。

62.进一步的,其p型gan层的具体沉积工艺为:将反应室温度升高至970℃,压力控制在150-250 torr,承载硅衬底的石墨盘转速控制在800-1200转/min,通入流量为40-90 slm的nh3做为n(氮)源,流量为600-1100 sccm的tega作为ga(镓)源,通入二茂镁(cp2mg)作为p型掺杂剂,其中mg的掺杂浓度为1.7

×e19 atoms/cm3,使得生长出掺mg的gan层,并控制所沉积的掺mg的p型氮化镓层厚度为50-120 nm。其中该p型gan层是作为提供空穴的主要外延层,因此在生长gan时通入cp2mg提供mg元素,其中mg为二价元素,而gan中ga为三价元素,此时mg原子替换ga原子时会提供空穴,从而形成提供空穴的p型gan层,同时通过适量浓度的mg掺杂能够对gan材料中的缺陷空位进行较好地填充而修复位错,阻断位错的进一步延伸。

63.综上,本发明上述实施例当中的一种低缺陷密度硅基氮化镓半导体外延片制作方法,通过在硅衬底与氮化物功能层之间设有复合缺陷过滤层,其复合缺陷过滤层包括第一缺陷过滤层、第二缺陷过滤层及第三缺陷过滤层,且各层生长过程中的生长压力逐次增加,通入氢气流量及均值生长温度均逐次减小。此时通过步进式升高调控复合缺陷过滤层的反应腔内生长压力,使得有效增加了分子的平均自由能,侧向生长速率增加,并且减少了tmal和nh3分子碰撞几率,减少了寄生预反应,使得外延表面更加平滑,缺陷密度明显降低,晶体质量明显提升。通过梯度式下降调控复合缺陷过滤层中的通入氢气流量,使得有效提高了al原子的迁移率,同时减少了c(碳)杂质的并入,大幅度的降低了晶界和位错缺陷,使得晶体质量明显提升。通过梯度式下降调控复合缺陷过滤层的生长温度,有效提高了al原子的迁移率,大幅度的降低了晶界和位错缺陷,晶体质量明显提升。而第一缺陷过滤层包括m层生长温度逐层增加,v/iii比逐层减少的aln层,通过控制v/iii比逐层减少,利用了3d转2d生长的方式,促进位错的横向偏转,从而导致了穿透位错密度的降低。而第二缺陷过滤层包括n层al组分逐层减少,v/iii比逐层增加的alaga

1-a

n层,通过控制v/iii比逐层增加,位错会在每层 alaga

1-a

n的界面处进一步发生轻微的偏转,而偏转的位错相互接触后会通过形成“位错环”而湮灭,从而进一步减少穿透位错密度,从而提升外延层的晶体质量。解决了现有aln和algan材料层侧向生长不强烈,表面粗化严重,晶体质量差,位错密度高的问题。

64.实施例三本发明第三实施例还提供一种低缺陷密度硅基氮化镓半导体外延片制作方法,其制作流程与上述第二实施例大抵相同,其区别在于,在本发明实施例中,其氮化物功能层为实现高电子迁移率晶体管的结构。此时具体其氮化物功能层包括依次层叠的高阻层、gan沟道层、algan势垒层和gan帽层。此时其硅衬底、复合缺陷过滤层及氮化物功能层共同组合形成高电子迁移率晶体管(hemt)。所述方法具体包括步骤s21至步骤s23。

65.步骤s21,提供一硅衬底。

66.其中,在本发明实施例中,其具体采用硅衬底作为外延层生长衬底,其使用时可以

为图形化硅衬底或平片硅衬底。所选硅衬底可为2英寸,4英寸,6英寸,8英寸任意一种尺寸,具体的,在本实施例中采用4英寸硅衬底作为外延层生长衬底。

67.进一步的,本发明采用金属有机化学气相沉积(mocvd)设备生长外延片。其中采用高纯氨气(nh3)作为n(氮)源,三甲基镓(tmga)及三乙基镓(tega)作为ga(镓)源,三甲基铟(tmin)为in(铟)源,三甲基铝(tmal)作为al(铝)源,其中硅烷(sih4)作为n型掺杂剂,二茂镁(cp2mg)作为p型掺杂剂。同时采用高纯h2(氢气)或n2(氮气)作为载气。

68.具体的,先将硅衬底放置于mocvd反应室里,在温度在1000-1150 ℃条件下,采用h2、nh3高温处理硅衬底4-15分钟,以免硅衬底表面发生氧化或表面沾污,以清洁硅衬底表面。

69.步骤s22,在硅衬底上沉积复合缺陷过滤层,复合缺陷过滤层由生长压力逐次增加、通入氢气流量及均值生长温度均逐次减小的第一缺陷过滤层、第二缺陷过滤层及第三缺陷过滤层依次层叠生长制得,第一缺陷过滤层由m层生长温度逐层增加,v/iii比逐层减少的aln层依次层叠生长制得,第二缺陷过滤层由n层al组分逐层减少,v/iii比逐层增加的alaga

1-a

n层依次层叠生长制得,其中a取值范围为:0.05≤a≤0.8,第三缺陷过滤层由l层生长压力逐层增加的gan层依次层叠生长制得,v/iii比为通入的v族源与iii族源的流量的摩尔质量的比值。

70.其中,在本发明实施例中,第一缺陷过滤层由m层生长温度逐层增加,v/iii比逐层减少的aln层依次层叠生长制得,其中第一缺陷过滤层中aln层的层数m取值范围为:2≤m≤5,其第一缺陷过滤层生长过程中的生长温度为1060-1500℃,v/iii比为60-300,通入的氢气流量大于等于200 sccm,生长压力为50-70 torr。同时第一缺陷过滤层的厚度小于等于1 um,每层aln层的厚度小于等于0.5 um。需要指出的是,在第一缺陷过滤层为m层层叠的aln层时,其v/iii比为通入的n源(nh3)与通入的al源(tmal)的流量的摩尔质量的比值。

71.具体在本发明实施例中,其第一缺陷过滤层为两层生长温度间隔70℃逐层递增的aln层,其中aln层的具体沉积工艺为:将反应室的温度控制在1080-1155 ℃,生长压力控制在50-70 torr,石墨基座转速控制在800-1000转/min,v/iii比范围控制在50-150,通入流量为200-220 slm的h2(氢气)作为载气,通入流量为2-10 slm的nh3作为n(氮)源,通入流量为300-500sccm的tmal作为al(铝)源,使得生长出aln层,并控制所沉积的aln缓冲层厚度为0.6um。作为本发明的一个示例,其可以具体反应腔压力为70 torr, 第一层aln层的生长温度为1085℃,通入流量为2 slm的nh3,及通入流量为350 sccm的tmal,通入流量为205 slm的h2(氢气)作为载气,其v/iii比为110,生长厚度为0.3 um。第二层aln层生长温度为1155℃,通入流量为2 slm的nh3,及通入流量为450 sccm的tmal,通入流量为205 slm的h2(氢气)作为载气,其v/iii比为80,生长厚度为0.3 um。

72.其中,在本发明实施例中,第二缺陷过滤层由n层al组分逐层减少,v/iii比逐层增加的alaga

1-a

n层依次层叠生长制得,其中a取值范围为:0.05≤a≤0.8,其根据实际使用需要对第二缺陷过滤层中的各层alaga

1-a

n层中的a进行设置,在此不做具体限定。第二缺陷过滤层中alaga

1-a

n层的层数n取值范围为:2≤n≤5;其第二缺陷过滤层生长过程中的生长温度为1060-1500℃,v/iii比为100-500,通入的氢气流量小于等于150 sccm,生长压力为75-95 torr。同时第二缺陷过滤层的厚度小于等于2 um,每层alaga

1-a

n层的厚度小于等于0.5 um。需要指出的是,在第二缺陷过滤层为n层层叠的alaga

1-a

n层时,其v/iii比为通入的n源

(nh3)与通入的ga源(tmga)和al源(tmal)的流量的摩尔质量的比值。

73.具体在本发明实施例中,第二缺陷过滤层为三层al组分逐渐递增的alaga

1-a

n层,其alaga

1-a

n层的具体沉积工艺为:将反应室的温度控制在1060-1100 ℃,压力控制在75-95 torr,石墨基座转速控制在1000-1200转/min,v/iii比范围控制在100-350,通入流量为80-120 slm的h2(氢气)作为载气,通入流量为5-50 slm的nh3作为n(氮)源,通入流量为100-450 sccm的tmal作为al(铝)源,通入流量为20-500 sccm的tmga,使得生长出alaga

1-a

n层层,并控制所沉积的alaga

1-a

n层厚度为1.2 um。作为本发明的一个示例,其可以具体反应腔压力为80 torr, 第一层alaga

1-a

n层生长温度为1100℃,通入流量为8 slm的nh3,及通入流量为410 sccm的tmal,通入流量为30 sccm的tmga,通入流量为115 slm的h2(氢气)作为载气,其v/iii比为155,生长厚度为0.5um; 第二层alaga

1-a

n层生长温度为1100 ℃,通入流量为30 slm的nh3,及通入流量为300sccm的tmal,通入流量为90 sccm的tmga,通入流量为100 slm的h2(氢气)作为载气,其v/iii比为270,生长厚度为0.5um;第三层alaga

1-a

n层生长温度为1060℃,通入流量为20 slm的nh

3,

及通入流量为210 sccm的tmal,通入流量为210 sccm的tmga,通入流量为100slm的h2(氢气)作为载气,其v/iii比为350,生长厚度为0.2 um。

74.其中,在本发明实施例中,第三缺陷过滤层由l层生长压力逐层增加的gan层依次层叠生长制得,其中第三缺陷过滤层中gan层的层数l取值范围为:2≤l≤5,其第三缺陷过滤层生长过程中的生长温度为1080-1100℃,v/iii比为150-500,通入的氢气流量小于等于100 sccm,生长压力为100-150 torr。同时第三缺陷过滤层的厚度小于等于2um,每层gan层的厚度小于等于0.5 um。

75.具体在本发明实施例中,第三缺陷过滤层为两层生长压力逐渐增加的gan层,其gan层的具体沉积工艺为:将反应室的温度控制在1080-1100℃,其中生长压力控制在100-150torr,石墨基座转速控制在1000-1200转/min,v/iii比范围控制在150-400,通入流量为80-100slm 的h2(氢气)作为载气,通入流量为30-100slm 的nh3作为n(氮)源,通入流量为300-1000sccm的tmga作为ga(镓)源,使得生长出gan层,并控制所沉积的gan层厚度为1.5um。作为本发明的一个示例,其第一层gan层生长压力为100 torr,生长温度为1080℃,通入流量为80 slm的nh3,及通入流量为900 sccm的tmga,通入流量为100 slm的h2(氢气)作为载气,其v/iii比为380,生长厚度为0.5um; 第二层gan层生长温度为1090℃,通入流量为90 slm的nh3,及通入流量为1000 sccm的tmga,通入流量为100 slm的h2(氢气)作为载气,其v/iii比为420,生长厚度为1um。

76.步骤s23,在复合缺陷过滤层上沉积氮化物功能层。

77.其中,当在硅衬底上沉积复合缺陷过滤层完成后,其进一步的在复合缺陷过滤层上沉积氮化物功能层,其中氮化物功能层为实现发光二极管、高电子迁移率晶体管、半导体激光器、光电探测器中的任意一种结构。具体在本发明实施例中,其氮化物功能层为实现高电子迁移率晶体管的结构,具体其氮化物功能层包括依次层叠的高阻层、gan沟道层、algan势垒层和gan帽层。其中该高阻层可以为gan层或algan层。此时其硅衬底、复合缺陷过滤层及氮化物功能层共同组合形成高电子迁移率晶体管(hemt)。

78.因此具体的在复合缺陷过滤层上沉积氮化物功能层的步骤包括:在复合缺陷过滤层上依次沉积高阻层、gan沟道层、algan势垒层和gan帽层。

79.进一步的,在本发明实施例中,其高阻层具体为gan层,因此其高阻层的具体沉积

工艺为:将反应室温度降低至900℃,压力控制在30-200 torr,石墨基座转速控制在800-1200转/min,通入流量为40-90 slm的nh3作为n(氮)源,通入流量为300-1200 sccm的tmga作为ga(镓)源,通入流量为5-20slm 的h2(氢气)作为载气,使得生长出高含c(碳)的gan高阻层,并控制所沉积的高含c(碳)的gan高阻层厚度为100-300 nm。

80.进一步的,其gan沟道层的具体沉积工艺为:将反应室温度降低至1000-1100 ℃,压力控制在150-300 torr,石墨基座转速控制在800-1200转/min,通入流量为30-80 slm的nh3做为n(氮)源,通入流量为50-200 slm的h2(氢气)作为载气,通入流量为200-500 sccm的tmga作为ga(镓)源,使得生长出gan沟道层,并控制所沉积的gan沟道层厚度为100-800 nm。

81.进一步的,其algan势垒层的具体沉积工艺为:将反应室温度升高至1000-1100℃,压力控制在100-200 torr,石墨基座转速控制在800-1200转/min,通入流量为30-90 slm的nh3作为n(氮)源,通入流量为10-50 sccm的tmga作为ga(镓)源,通入流量为50-500 sccm的tmal作为al(铝)源,通入流量为60-200 slm的h2(氢气)作为载气,通入流量为20-50 sccm的sih4作为si(硅)源使得生长出algan势垒层,并控制所沉积的algan势垒层厚度为20-500 nm。

82.进一步的,其gan帽层的具体沉积工艺为:将反应室温度升高至1000-1100℃,压力控制在100-200 torr,石墨基座转速控制在800-1200转/min,通入流量为30-90 slm的nh3作为n(氮)源,通入流量为10-50 sccm的tmga作为ga(镓)源,通入流量为60-200 slm的h2(氢气)作为载气,通入流量为20-50 sccm的sih4作为si(硅)源使得生长出gan帽层,并控制所沉积的gan帽层厚度为20-100 nm。

83.依照传统制作方法以及上述第二实施例和第三实施例的制作方法分别制作外延片,并用原子力显微镜(afm)测量每片外延片中心位置的位错密度数据,结果如表1所示:

id迎风面位置位错密度(e8/cm

²

)中心位置位错密度(e8/cm

²

)背风面位置位错密度(e8/cm

²

)平均位错密度(e8/cm

²

)现有传统结构1.8261.9891.9121.909第二实施例1.5191.5251.4821.509第三实施例1.3181.4381.3391.365

表1由上表可以得出,本发明第二实施例及第三实施例提供的硅基氮化镓半导体外延片制作方法所制作的外延片相较于传统制作方法所制作的现有传统结构外延片,其位错密度分别下降26.5%和39.8%,因此有效了降低了位错密度,提升晶体质量。

84.综上,本发明上述实施例当中的一种低缺陷密度硅基氮化镓半导体外延片制作方法,通过在硅衬底与氮化物功能层之间设有复合缺陷过滤层,其复合缺陷过滤层包括第一缺陷过滤层、第二缺陷过滤层及第三缺陷过滤层,且各层生长过程中的生长压力逐次增加,通入氢气流量及均值生长温度均逐次减小。此时通过步进式升高调控复合缺陷过滤层的反应腔内生长压力,使得有效增加了分子的平均自由能,侧向生长速率增加,并且减少了tmal和nh3分子碰撞几率,减少了寄生预反应,使得外延表面更加平滑,缺陷密度明显降低,晶体质量明显提升。通过梯度式下降调控复合缺陷过滤层中的通入氢气流量,使得有效提高了al原子的迁移率,同时减少了c(碳)杂质的并入,大幅度的降低了晶界和位错缺陷,使得晶体质量明显提升。通过梯度式下降调控复合缺陷过滤层的生长温度,有效提高了al原子的迁移率,大幅度的降低了晶界和位错缺陷,晶体质量明显提升。而第一缺陷过滤层包括m层生长温度逐层增加,v/iii比逐层减少的aln层,通过控制v/iii比逐层减少,利用了3d转2d

生长的方式,促进位错的横向偏转,从而导致了穿透位错密度的降低。而第二缺陷过滤层包括n层al组分逐层减少,v/iii比逐层增加的alaga

1-a

n层,通过控制v/iii比逐层增加,位错会在每层 alaga

1-a

n的界面处进一步发生轻微的偏转,而偏转的位错相互接触后会通过形成“位错环”而湮灭,从而进一步减少穿透位错密度,从而提升外延层的晶体质量。解决了现有aln和algan材料层侧向生长不强烈,表面粗化严重,晶体质量差,位错密度高的问题。

85.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、

ꢀ“

示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

86.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。